1.本实用新型涉及一种零件分离设备,具体涉及一种用于从包含多个零件的零件带上将零件分离出来的设备。

背景技术:

2.工业生产中经常使用的零件在供货时以包含多个零件的零件带的形式提供。例如汽车制造的工业生产中大量使用的塑料铆钉通常以塑料铆钉带的形式从铆钉生产厂商供货,使用者在使用之前,必须将铆钉从铆钉带上分离出来。

3.在现有技术中,使用者通常首先将铆钉带卷展开,然后用剪刀或其他刀具以手工方式剪断或切断将铆钉从铆钉带分离出来。这种方法费时费力,不能满足日益加快的生产需求。

技术实现要素:

4.本实用新型的目的在于提供一种零件分离设备,该零件分离设备结构简单并且能实现连续地将零件从零件带分离。

5.所述目的通过一种零件分离设备得以实现,所述零件分离设备用于从零件带分离零件,所述零件带具有平行的两个边条,零件成列地设置在所述两个边条之间并且分别与所述两个边条连接,所述零件分离设备包括:工作台;安装在所述工作台上的切割装置,所述切割装置包括上刀组和下刀组,所述上刀组包括两个切割轮,所述两个切割轮分别在其外周上具有沿周向方向延伸的刀刃,所述上刀组的两个切割轮和所述下刀组的两个纵向切刀相互配合以切割零件带,从而分离零件;和用于将零件带引导到所述切割装置中的引导装置,使得零件带能够在所述切割装置中被正确地切割,所述上刀组还包括两个滚花轮,所述两个滚花轮与所述两个切割轮同心地设置在同一转轴上,所述两个滚花轮与所述两个切割轮不可相对转动,所述两个滚花轮分别设置在所述两个切割轮的彼此背离的外侧上,所述滚花轮的直径小于所述切割轮的直径,在切割期间,零件带的两个边条分别被夹紧在所述上刀组的两个滚花轮与所述下刀组之间。

6.本实用新型基于以下构思,即,通过将滚花轮无相对转动地设置或者说集成在上刀组的切割轮上并且通过上刀组与下刀组的配合作用能同时实现对零件带的连续拖拽(也称为牵拉)和切割。具体而言,在切割期间,零件带的两个边条分别被夹紧在上刀组的两个滚花轮与下刀组之间,上刀组的切割轮和滚花轮共同转动,使得通过切割轮与下刀组配合作用对零件带进行切割的同时通过滚花轮与下刀组配合作用连续地将零件带向前拖拽。这显著地提高了工作效率。本实用新型的零件分离设备仅以简单的结构就实现了对零件带的同时拖拽和切割。

7.所述零件分离设备使用方便,生产效率高,每分钟可以分离300至600个零件。另外,所述零件分离设备能在手动工作模式与自动工作模式之间切换并且适用于提取不同尺寸的零件。

8.按照一个优选实施方案,在所述下刀组的两个纵向切刀的彼此面对的内侧上设置有能绕同一转动轴线转动的两个轴承,所述两个轴承分别与所述上刀组的两个滚花轮配合作用,以便夹紧零件带的两个边条。特别优选地,所述轴承的转动轴线设置成平行于所述切割轮的转动轴线并且位于所述切割轮的转动轴线正下方。通过设置与滚花轮配合作用的轴承,可以使对零件带拖拽变得更加顺滑,可以避免零件带在无轴承拖拽时断裂。

9.按照一个优选实施方案,所述零件分离设备还包括调整装置,所述调整装置用于调整所述下刀组的两个纵向切刀之间的间距,以便适用于切割不同宽度的零件带。通过设置调整装置,可以仅调整纵向切刀的间距就能实现对不同宽度的零件带的切割,而不必更换整个下刀组。相应地,为了切割不同宽度的零件带可以更换上刀组。特别优选地,也可以为所述上刀组设置用于调节两个切割轮之间的间距的调整装置,以便适用于切割不同宽度的零件带。

10.按照一个优选实施方案,所述引导装置包括粗引导件,所述粗引导件包括从上游到下游逐渐变窄的第一凹槽,所述粗引导件的整体形状与展开的零件带的形状相符合。粗引导件这种逐渐变窄的设计使得对零件带的引导变得容易。

11.按照一个优选实施方案,所述引导装置还包括连接在所述粗引导件下游末端的精引导件,所述精引导件包括彼此隔开间距的两个部分,所述精引导件限定第二凹槽,所述第二凹槽的横截面的形状与零件带的横截面的轮廓相匹配,使得零件带能够被精确定位在所述精引导件中并且能够在所述精引导件中通过。通过第二凹槽的横截面的形状与零件带的横截面的轮廓相匹配,使得零件带在其中不能上下或左右撺动,从而对零件带起到精确定位的作用。附加地,为了引导不同宽度的零件带,也可以为所述引导装置的精引导件设置用于调节所述精引导件的两个部分之间间距的调整装置。在给零件分离设备上料时,操作者只要把零件带放到粗引导件上并且然后轻推该零件带,零件带就可以顺着粗引导件的逐渐变窄的第一凹槽进入到精引导件中。

12.按照一个优选实施方案,所述两个切割轮和所述两个滚花轮构造成一体的。按照另一个优选实施方案,所述两个切割轮中的一个切割轮与所述两个滚花轮中的一个滚花轮构造成一体的且所述两个切割轮中的另一个切割轮与所述两个滚花轮中的另一个滚花轮构造成一体的,以便能够调整两个整体之间的间距,以适用于切割不同宽度的零件带。通过一体设计,即使在长时间运行之后,滚花轮和切割轮也不会发生松脱,这降低了故障率并且提高了生产效率。

13.按照一个优选实施方案,所述下刀组和所述精引导件构造成一体的。这减少了部件数量并且简化了对下刀组与精引导件之间的定位配合的调整。

14.按照一个优选实施方案,所述零件分离设备还包括设置在所述切割装置下游的截断装置,所述截断装置具有第一转轮和带有切刀的第二转轮,所述截断装置用于通过所述第一转轮与所述第二转轮的配合作用将零件带的在零件被分离之后剩余的两个边条截短,以便于收集边条废料。

15.按照一个优选实施方案,所述工作台安装在用于支承所述工作台的柜上,在所述柜的柜门上设置有第一接近传感器,所述第一接近传感器用于检测所述柜门的开关状态,以便防止设备在切刀外露的状态下工作。如果在设备运行时第一接近传感器检测到柜门打开,则自动切断电源,从而切断电机的动力输出,这提高了生产安全性。

16.按照一个优选实施方案,在所述工作台上固定地安装有支架,所述转轴支承在所述支架上,所述转轴借助于电机或者借助于能接合到所述转轴上的手动操纵装置驱动。

17.按照一个优选实施方案,在所述手动操纵装置上设置有第二接近传感器,所述第二接近传感器用于检测所述手动操纵装置是否接触到所述转轴,以此区别所述零件分离设备的手动模式和自动模式,以便控制电机端的离合器的接合和断开。

18.按照一个优选实施方案,所述手动操纵装置包括复位弹簧,使得所述手动操纵装置在未操作状态下保持不与所述转轴接合。这确保:只有在朝上刀组的方向按压手动操纵装置时才能将手动操纵装置接合到所述转轴上,这降低了由于误碰而导致手动操纵装置与切割装置意外接合的风险,从而提高了生产效率。

19.按照一个优选实施方案,所述工作台包括纵向狭缝,被分离的零件和/或零件带的在零件被分离之后剩余的两个边条能够通过所述纵向狭缝下落,以便于收集。

20.按照一个优选实施方案,在所述纵向狭缝的下方分别设置有用于导出被分离的零件的零件输出槽和用于导出所述剩余的两个边条的边条输出槽,以便将被分离的零件和剩余的边条分别精准地引导到不同的收集装置中。

21.按照一个优选实施方案,在所述切割装置的外部设置有安全罩,所述安全罩固定在所述工作台上并且用于隔离所述切割装置,以防所述零件分离设备在切刀外露的状态下工作。这提高了生产安全性。优选地,安全罩可以是透明的。

附图说明

22.下面借助附图详细阐述本实用新型的优选实施例。附图中:

23.图1示出生产厂商提供的铆钉带;

24.图2示出根据本实用新型的零件分离设备的立体图,其中,零件分离设备处于工作状态、即柜门关闭;

25.图3示出根据本实用新型的零件分离设备的立体图,其中,零件分离设备处于停止状态、即柜门打开;

26.图4示出根据本实用新型的零件分离设备的主要部分的纵向剖视图;

27.图5示出根据本实用新型的零件分离设备的主要部分的横向剖视图;

28.图6示出引导装置的粗引导件;

29.图7示出具有精引导部的下刀组;

30.图8以与图7相反的角度示出具有精引导部的下刀组;

31.图9示出图8中的下刀组的一个纵向切刀;

32.图10示出一个压板;

33.图11示出上刀组连同其支承装置;

34.图12示出截断装置;

35.图13从上方示出根据本实用新型的零件分离设备的立体图,其中未示出柜;

36.图14从下方示出根据本实用新型的零件分离设备的立体图,其中未示出柜;

37.图15示出根据本实用新型的零件分离设备的主要部分,其中未示出工作台。

具体实施方式

38.下面将结合本实用新型实施例的附图对本实用新型实施例中的技术方案进行清楚、完整地描述,不言而喻,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部实施例。对这些实施例的描述不构成对本实用新型保护范围的限制。

39.需要说明,在说明书中所选择的位置说明例如上、下、侧向等等也参考直接描述的以及示出的附图并且在位置改变时按意义转用到新的位置上。

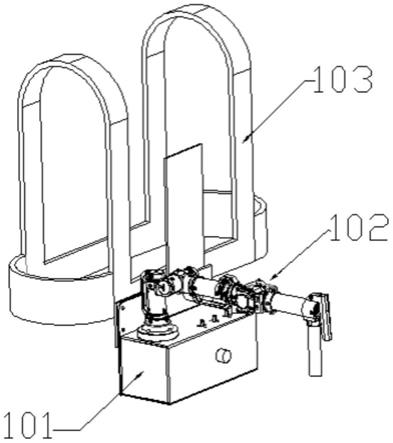

40.在图1示出铆钉带100,该铆钉带包括两条平行的边条102、多个塑料铆钉101和位于每个铆钉101与两个边条102之间的两个连接部103,每个所述连接部103的一端与相邻的边条102形成为一体,另一端与铆钉形成为一体,所述两个连接部103分别位于每个铆钉的直径相对的两端。铆钉带100通常卷绕成铆钉带卷以便于运输和存放。

41.在现有技术中,使用者通常首先将铆钉带卷展开,然后用剪刀或其他刀具以手工方式剪断或切断所述连接部103,从铆钉带100将铆钉101分离出来。这种方法费时费力,不能满足日益加快的生产需求。

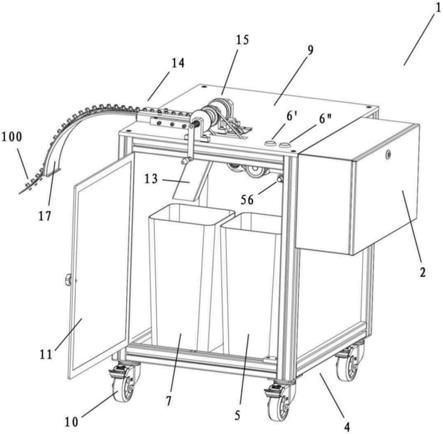

42.在图2和图3中分别示出根据本实用新型的零件分离设备1的立体图。零件分离设备1主要具有工作台9、引导装置14、切割装置15和容纳有电气系统的电气箱2。工作台9可以安装在用于支承该工作台9的柜4上。柜4可以具有轮10和柜门11。在柜4中安放有用于收集被分离的铆钉桶7和用于收集被切割成小段的边条的边条桶5,铆钉桶7和边条桶5分别与零件分离设备1的、设置在工作台9下方的铆钉输出槽13和边条输出槽12配合。柜门11可以是透明的,以便观察处于柜4中的边条桶5和铆钉桶7是否填满,以便于及时更换。在图2中可清楚地看到,在切割装置15的外部设置有安全罩3,安全罩3固定在工作台9上并且设置用于隔离零件分离设备1的切割装置,以防止零件分离设备1在切刀外露的状态下工作。安全罩3优选可以由透明材料、如透明塑料制成。安全罩3的一侧具有开口8,用于供引导装置15通过。

43.在图2中示出零件分离设备1的工作状态,其中,柜门11处于关闭,并且在图2中示出安全罩3。在图3中示出零件分离设备1的停止状态,其中,柜门11处于打开,并且在图3中未示出安全罩3。在工作台9上设置有用于启动和停止零件分离设备1的两个按钮6'、6"。

44.以下详细描述本实用新型的零件分离设备1的主要部分的结构。本说明书中使用的“纵向”对应于铆钉带的长度方向,“横向”对应于铆钉带的与纵向方向垂直的宽度方向,“上游”、“下游”是针对铆钉带在零件分离设备中进料的方向而言,以图4为例,“上游”对应于右边,“下游”对应于左边。

45.在图4和图5中分别以纵剖图和横剖图示出零件分离设备1的主要部分,具体示出工作台9、引导装置14和切割装置15。铆钉带100经由引导装置14引导到切割装置15进行切割,在切割之后将被分离的铆钉和剩余的边条分别收集到不同的收集装置中,这在下面详细描述。

46.引导装置14具有粗引导件17和连接在粗引导件17下游端部的精引导件18。

47.在图6中示出引导装置14的粗引导件17。粗引导件17整体呈弧形,以便与铆钉带卷刚展开的形状相符合(参见图4),因此铆钉带100能够贴合在粗引导件17上。如图6所示,粗引导件17具有凹槽19,便于铆钉带100定位。凹槽19从上游到下游逐渐变窄。粗引导件17在其下游端还具有连接部20,用于与精引导件18连接,从而使得粗引导件17的凹槽19与精引导件18的凹槽21联通,粗引导件17的凹槽19在其下游末端处具有的宽度与精引导件18的凹

槽21的宽度相同。

48.如图4和图5所示,切割装置15包括安装在工作台9上的切割装置15,所述切割装置15包括上刀组23和下刀组24。上刀组23包括相同构造的两个切割轮25'、25"和相同构造的两个滚花轮26'、26"。两个切割轮25'、25"分别在其外周上具有沿周向方向延伸的刀刃31、31'(参见图11)。两个滚花轮26'、26"与两个切割轮25'、25"同心地设置在同一转轴30上,并且两个滚花轮26'、26"与两个切割轮25'、25"不可相对转动。两个滚花轮26'、26"分别设置在两个切割轮25'、25"的彼此背离的外侧上。滚花轮26'、26"的直径小于切割轮25'、25"的直径。优选地,两个切割轮25'、25"和两个滚花轮26'、26"全部构造成一体的,或者两个切割轮25'、25"中的一个切割轮25'与两个滚花轮26'、26"中的一个滚花轮26'构造成一体的并且两个切割轮25'、25"中的另一个切割轮25"与两个滚花轮26'、26"中的另一个滚花轮26"构造成一体的。下刀组24包括两个纵向切刀27'、27",两个纵向切刀27'、27"隔开间距地并且对称地设置。下刀组24的两个纵向切刀27'、27"分别具有纵向延伸的刀刃32'、32"。在切割期间,铆钉带100的两个边条102分别被夹紧在上刀组23的两个滚花轮26'、26"与下刀组24之间,上刀组23的两个切割轮25'、25"和下刀组24的两个纵向切刀27'、27"相互配合以将铆钉带100的连接部103切断,从而将铆钉101与边条102分离。

49.优选地,在下刀组24的两个纵向切刀27'、27"的彼此面对的内侧上设置有能绕同一转动轴线转动的两个轴承33'、33",两个轴承33'、33"分别与上刀组的两个滚花轮26'、26"配合作用。轴承33'、33"的外廓最高点略高于或至少与下刀组24的刀刃32'、32"齐平。优选地,轴承33'、33"的转动轴线设置成平行于切割轮25'、25"的转动轴线并且位于切割轮25'、25"的转动轴线正下方。在这种情况下,在切割期间,铆钉带100的两个边条102分别被夹紧在上刀组23的两个滚花轮26'、26"与下刀组24的轴承33'、33"之间,上刀组23的两个切割轮25'、25"和下刀组24的两个纵向切刀27'、27"相互配合将铆钉带100的连接部103切断,从而将铆钉101与边条102分离。

50.如图7所示,在本实施例中,精引导件和下刀组构造成整体部件并且在此统称为下刀组24',该下刀组24'具有精引导部18'。精引导部18'的凹槽21的横截面的形状与铆钉带100的横截面的轮廓相匹配。在下刀组24'的彼此相对的内侧上分别设置有圆形的空隙部,在图9中示出其中一个空隙部61',该空隙部61'用于容纳在图8中示出轴承33'。

51.优选地,零件分离设备1还包括调整装置60,所述调整装置60用于调整下刀组24'的两个纵向切刀27'、27"之间的间距,以便适用于切割不同宽度的零件带。特别优选地,也可以为上刀组23设置用于调整两个切割轮25'、25"之间的间距的调整装置(未示出),以便适用于切割不同宽度的零件带。

52.如图4所示,边条102在滚花轮26'、26"与下刀组24或者轴承33'、33"之间的夹紧点位于切割轮25'、25"与下刀组刀刃32'、32"的交点(即所述铆钉101与边条102的连接部103的切断点)的下游。

53.优选地,在精引导件18和下刀组24上或者说在具有精引导部18'的下刀组24'上设置有压板29'、29",所述压板29'、29"与精引导件18和下刀组24或者说与具有精引导部18'的下刀组24'共同限定留空部,该留空部的横截面的形状与铆钉带100的横截面轮廓相匹配,使得在压板29'、29"压紧在精引导件18和下刀组24上或者说在具有精引导部18'的下刀组24'上时铆钉带100在留空部中不会上下和左右运动。从而更加精确地引导铆钉带100。优

选地,如图7所示,精引导件18或者说精引导部18'的凹槽21在与粗引导件17邻接的上游端处具有倒圆部,以有利于引导铆钉带100平滑地进入所述留空部中。在压板29'、29"的末端设置有弧度,以便将边条102向下引导进入到边条输出槽12中。压板29'、29"在切割区域中具有缺口35(如图4和图10所示),以便容纳切割轮25'、25"。

54.如图11所示,切割轮25'、25"和滚花轮26'、26"的转轴30优选经由转轴轴承34'、34"(参见图5)支承在上支架37'、37"上,上支架37'、37"安装在工作台9上。

55.工作台9具有狭长的纵向狭缝62(参见图5),从铆钉带100分离下来的铆钉101通过纵向狭缝62经由铆钉输出槽13下落到工作台9下方的铆钉桶7中,铆钉输出槽13在工作台9下方安装成与纵向狭缝62联通。铆钉带的边条102通过纵向狭缝62经由安装在纵向狭缝62中的边条输出槽12下落到工作台9下方的边条桶5中。优选地,纵向狭缝62与铆钉桶7对应部分的宽度较窄,与边条桶5对应部分的宽度较宽。引导装置14用于将铆钉带100正确引导到切割装置15中,使得铆钉带100能够在切割装置15中被正确地切割。备选于此,零件分离设备1也可以具有其他型式的铆钉收集装置或边条收集装置,铆钉或边条例如可以经由优选设置在工作台上的、用于铆钉或边条的输出装置被运输到铆钉收集装置或边条收集装置中。

56.如图4所示,零件分离设备1优选还包括设置在切割装置15下游的并且设置在边条输出槽12下方的截断装置16。截断装置16将铆钉带100的在铆钉101被分离之后剩余的边条102截短成边条段,以便于收集和处理边条废料。所述边条段然后直接下落到工作台9下方的边条桶5中。如图12所示,截断装置16具有能绕自身的转轴转动的第一转轮39和第二转轮40,在第二转轮40上安装有一个或多个切刀、在图12中示出两个切刀55'、55"。所述两个切刀55'、55"例如可以通过螺钉固定在第二转轮40上。铆钉带100的剩余的两个边条102经由边条输出槽12引导到截断装置16的第一转轮39与第二转轮40之间并且通过第二转轮40上的切刀55'、55"与第一转轮39的配合作用将所述边条102截短,以便于收集边条废料。截断装置16支承在下支架38'、38"上(参见图14和图15),下支架38'、38"固定在工作台9下方。

57.在图13和图14中分别从上方和下方示出根据本实用新型的零件分离设备的立体图。在图15中示出根据本实用新型的零件分离设备1的主要部分,其中未示出工作台

58.如图14和图15所示,零件分离设备1还包括电机22、离合器28和传动系统36。电机22通过电机支架48固定在工作台9上。离合器为28位于电机22与传动系统36之间。

59.在切割轮25'、25"和滚花轮26'、26"的转轴30的一端上设置有第一皮带轮41(参见图5和图11),并且在截断装置16的第二转轮40的转轴46上设置有第二皮带轮44(参见图14和图15),第一皮带轮41和第二皮带轮44上设置有连续的环形带45。传动系统36包括第二皮带轮44、皮带45和第一皮带轮41和转轴30。离合器28的输出轴耦联到截断装置16的第二转轮40的转轴46上。

60.附加地,零件分离设备1还可以设置有手动操纵装置47(参见图5和图13至图15)。手动操纵装置47优选经由轴承支承在操作装置支架52上。操作装置支架52安装在工作台9上。手动操纵装置47具有手柄49、连杆50、接合部件51和复位弹簧53。在上刀组23的切割轮25'、25"和滚花轮26'、26"的转轴30的一端上设置有配合接合部42(参见图5和图11)。在手动操纵时,手动操纵装置47的接合部件51接合到配合接合部42上。通过朝上刀组23的方向按压连杆50以使复位弹簧53压缩,接合部件51接合到配合接合部42上并且通过卡锁装置或

吸合装置(未示出)锁定这种接合状态。在解锁所述卡锁装置或所述吸合装置时,复位弹簧53复位,从而解除所述接合状态,在图5中示出复位弹簧53的复位状态。所述吸合装置可以构造为磁铁。

61.在零件分离设备1的柜4的柜门11上设置有第一接近传感器56(参见图3),所述第一接近传感器56用于检测柜门11的开关状态,用于防止设备在切刀外露的状态下工作。如果在设备运行时第一接近传感器56检测到柜门11打开,则自动切断电源,从而切断电机22的动力输出。同样地,在手动操纵装置47的接合部件51上设置有第二接近传感器57(参见图5),所述第二接近传感器57用于检测接合部件51是否接触到配合接合部42。如果在设备运行时第二接近传感器57检测到手动操纵装置47的接合部件51接触到配合接合部42,则通过离合器28将传动系统36和电机22脱开。否则,无法手动操作或非常费力。

62.下面分别描述按照本实用新型的零件分离设备1的自动模式和手动模式的工作过程。

63.在自动模式时,首先确保:零件分离设备1的柜门11关闭并且手动操纵装置47的接合部件51未接合到配合接合部42上,然后按压启动按钮6'。电机22运转,动力经由离合器28传递到截断装置16的第二转轮40的转轴46上并且然后经由传动系统36(第二皮带轮44、环形带45和第一皮带轮41)传递到上刀组23的切割轮25'、25"和滚花轮26'、26"的转轴30上。转轴30的转动带动上刀组23的切割轮25'、25"和滚花轮26'、26"的转动。操作者人工上料以使得铆钉带100经过粗引导件17和精引导件18进入到上刀组23与下刀组24之间。通过上刀组23的切割轮25'、25"和下刀组24的纵向切刀27'、27"配合起作用对铆钉带100的连接部103进行切割,同时通过上刀组23的滚花轮26'、26"和下刀组24或者说轴承33'、33"配合作用对铆钉带100的边条102进行拖拽。从铆钉带100分离下来的铆钉101通过工作台9中的纵向狭缝62经由铆钉输出槽13下落到铆钉桶7中,剩余的边条102通过纵向狭缝62经由边条输出槽12引导到截断装置16的第一转轮39与第二转轮40之间并且在那里通过第一转轮39上的切刀55'、55"与第二转轮40的配合作用将剩余的边条102截短,被截短的边条段下落到边条桶5中。最后,通过按压停止按钮6"使零件分离设备1停止。在零件分离设备1运行期间,如果柜门11被打开或者手动操纵装置47被意外操纵而触碰到上刀组23的转轴30,则零件分离设备1会立即停止运转。

64.在手动模式时,首先通过朝零件分离设备1的切割装置15的方向挤压手动操纵装置47的连杆50使得接合部件51接合到配合接合部42上并且通过卡锁装置或吸合装置锁定这种接合状态,此时,第二接近传感器57不被触发,离合器28使传动系统36和电机22脱开。然后通过手摇49使上刀组23的切割轮25'、25"和滚花轮26'、26"的转轴30转动,动力从转轴30经由传动系统36传递到截断装置16的第二转轮40的转轴46上。转轴46的转动带动截断装置16的第二转轮40的转动。操作者人工上料并且通过操纵手柄49对铆钉带进行切割。在解锁所述卡锁装置或所述吸合装置时,复位弹簧53复位,从而解除所述接合状态并且停止手动模式,此时,第二接近传感器57被触发,离合器28使传动系统36和电机22连接,然后可以使用自动模式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。