1.本实用新型涉及化工废盐资源回收综合利用技术领域,具体涉及套筒式均衡加热废盐回转窑焚烧处理系统。

背景技术:

2.化工行业生产过程中通常伴随着大量废盐、残渣及蒸馏残液的产生,且夹杂着大量的有机物及金属离子、杂原子等物质,属于有害物质,目前处理方式仍以固化填埋为主,不仅浪费资源、占用场地,还对环境带来极大的污染风险;面对日趋严格的环保政策,化工工业废盐的无害化、资源化处理需求日趋紧迫,采用符合废盐物化特性的工艺和设备,对化工工业废盐进行回收利用,将工业伴生废盐转化为副产工业盐的工艺路线将是化工生产企业必然的选择。

3.工业废盐中有机物的去除通常采用加热高温处理,将废盐加热到较高的温度,利用有机物高温分解、气化以及氧化燃烧的特性,将有机物从废盐中分离,但是,工业废盐熔点低,为保证有机物的去除率,需将废盐温度提高至接近熔点甚至超过熔点,这必然导致严重的结块现象,同时,颗粒细化的废盐在低温阶段具备一定的粘性,容易与处理设备壁面粘附,严重时系统堵塞,无法正常运行,因此,如何有效控制焚烧处理温度,保证有机物去除率的同时,防止结块,保证系统稳定运行是工业废盐焚烧处理的技术关键所在。

4.现有技术存在以下不足:现有的工业废盐焚烧处理设备面临废盐加热不均衡和废盐粘附筒壁结块无法处理的问题。

5.因此,发明套筒式均衡加热废盐回转窑焚烧处理系统很有必要。

技术实现要素:

6.为此,本实用新型提供套筒式均衡加热废盐回转窑焚烧处理系统,通过采用套筒式回转装置对废盐进行高温焚烧处理,通过内外均衡式加热,并辅以机械振动去除粘附废盐,保证合理温度及烟气停留时间,提高有机物去除率,实现工业废盐的无害化、资源化处理,以解决对废盐加热不均衡和废盐粘附筒壁结块无法处理的问题。

7.为了实现上述目的,本实用新型提供如下技术方案:套筒式均衡加热废盐回转窑焚烧处理系统,包括内筒、外筒、窑头燃烧系统、外筒燃烧系统、排烟系统和燃烧空间,所述内筒外固定安装外筒,所述内筒两端通过设有轮带及相对应的托轮,并设置大小齿圈进行传动,所述外筒顶部和内筒后端固定安装排烟系统,所述内筒前端固定安装窑头燃烧系统,所述窑头燃烧系统包括窑头燃烧器及相应阀组,所述外筒侧面固定安装外筒燃烧系统,所述内筒内壁前端设有扬料板,所述内筒内壁中后段设有导料板,所述导料板内侧均匀安装弓形折流板,所述内

8.筒内壁设有振打器。

9.优选的,所述内筒为回转式料筒,所述内筒倾斜布置,倾斜角度1

°

~3

°

,所述内筒位置较高的一端为进料端,所述内筒位置较低的一端为出料端,所述内筒外壁设有保温层

一,所述外筒外壁设有保温层二。

10.优选的,所述内筒外壁设有大齿圈,所述大齿圈外侧设有小齿圈,所述小齿圈活动连接电机及减速机,电机驱动小齿圈带动大齿圈转动。

11.优选的,所述扬料板为片状螺旋叶片,所述扬料板周向设有3~7组,所述扬料板旋转角度为15

°

~45

°

。

12.优选的,所述导料板为l型,所述导料板周向设置5~15组,所述导料板轴向呈螺旋线布置,旋转角度15

°

~30

°

。

13.优选的,所述振打器为圆柱体结构,外形似为l型结构,所述振打器内部设有钢球,所述振打器底部焊接在内筒内壁上。

14.优选的,所述外筒燃烧系统包括燃烧器及其阀组,所述燃烧器固定安装在外筒底部侧面,所述燃烧空间设置在外筒和内筒底部之间。

15.优选的,所述外筒燃烧系统包括燃烧器,所述燃烧器固定安装在保温层二底部,所述燃烧器右端设置在燃烧空间内部,所述燃烧空间设置在保温层二底部和内筒底部之间。

16.优选的,所述内筒两端分别设有窑头罩和窑尾罩,所述窑头罩和窑尾罩与内筒连接处设有鱼鳞片密封装置,所述窑头罩和窑尾罩中部固定安装测温热电偶,所述窑头罩端部固定安装螺旋喂料装置。

17.优选的,所述窑头罩底部设有收料口,所述收料口上方设有挡风板。

18.本实用新型的有益效果是:

19.1.采用套筒式内外均衡加热方式对工业废盐进行加热焚烧处理,克服单一外筒加热升温不当,导致壁面废盐结块无法对内导热的弊端,以及单一内筒加热,废盐温度接近甚至超过熔点熔融的不足,可有效保证废盐在低于熔点的温度范围内,将有机物充分逸出;

20.2.采用扬料板及导料板组合方式,在火焰区域短时高温加热,后续内筒低温加热、外筒分区域加热,有效控制处理过程中的废盐温度;

21.3.回转筒内设置折流板有效延长高温烟气停留时间,缩短回转筒体长度,并设置于导料板上,不影响废盐的流动,结合窑尾挡风板的设置,有效保证处理后工业盐的收集;

22.4.内筒旋转并配合振打器的机械振打作用,有效减少废盐与筒壁及内筒构件的粘附,并在导料板的导流作用下,可顺利排出成品工业盐;

23.5.内筒采用燃烧烟气,区别于低氧炭化、热解的有机物去除方式,内筒烟气中足够的含氧量,有利于逸出的有机物充分氧化,减少有毒有害物质进入后续设备;

24.6.机械振打装置有别于传动摆锤式振打装置,即使废盐粘附于筒壁及内部构件上,也不影响内部钢球对筒壁的振打,传动摆锤式振打有可能因为废盐的粘附而无法进行振打。

附图说明

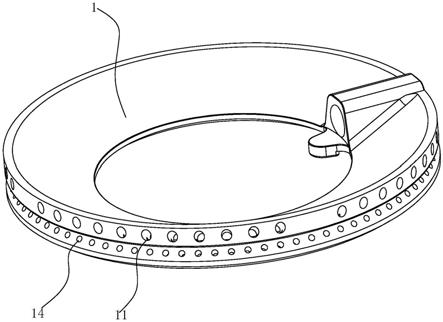

25.图1为本实用新型提供的主视结构图;

26.图2为本实用新型提供的扬料板和导料板分布图;

27.图3为本实用新型提供的导料板分布剖视图;

28.图4为本实用新型提供的燃烧空间与燃烧器剖视图;

29.图5为本实用新型提供的弓形折流板和导料区域剖视图;

30.图6为本实用新型提供的振打器与钢球剖视图;

31.图7为本实用新型提供的振打器和弓形折流板分布图。

32.图中:内筒1、轮带101、大齿圈102、小齿圈103、电机及减速机104、窑头罩105、窑尾罩106、螺旋喂料装置107、测温热电偶108、收料口109、挡风板110、扬料板111、导料板112、保温层一113、弓形折流板114、导料区域 115、振打器116、钢球117、外筒2、燃烧空间201、烟道202、保温层二203、窑头燃烧系统3、窑头燃烧器301、外筒燃烧系统4、燃烧器401、排烟系统5、排气口501、集气管502、集气管出口503。

具体实施方式

33.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

34.参照附图1-7,本实用新型提供的套筒式均衡加热废盐回转窑焚烧处理系统,包括内筒1、外筒2、窑头燃烧系统3、外筒燃烧系统4、排烟系统5,内筒1外侧固定安装外筒2,内筒1两端设有轮带101及相对应的托轮(图中未示出),外筒2顶部和内筒1后端固定安装排烟系统5,内筒1前端固定安装窑头燃烧系统3,窑头燃烧系统3包括窑头燃烧器301及相应阀组(图中未示出),外筒2侧面固定安装外筒燃烧系统4,内筒1内壁前端设有扬料板111,内筒1内壁中后段设有导料板112,导料板112内侧均匀安装拱形折流板114,内筒1内壁安装振打器116,具体地,电机及减速机104驱动小齿圈103,带动大齿圈102转动,使内筒1内部受热均匀;外筒2顶部排烟系统5对应外筒燃烧系统4排烟,内筒1后端排烟系统5对应窑头燃烧系统3排烟;扬料板111为螺旋叶片,提升至一定高度后抛落,进入燃烧器火焰区域,迅速受热,防止废盐升温接近熔点则容易发生结块;将废盐收集在导料板112内,物料不再从高处跌落于火焰或高温烟气中,物料受热采用辐射方式,避免废盐熔融;弓形折流板114可引导烟气改变方向,延长烟气在内筒1内的停留时间;采用振打器116对壁面进行振打,促使废盐颗粒从壁面、导料板112上分离;

35.进一步地,内筒1为回转式料筒,内筒1倾斜布置,倾斜角度1

°

~3

°

,内筒1位置较高的一端为进料端,内筒1位置较低的一端为出料端,内筒1外壁设有保温层一113,外筒2外壁设有保温层二203,具体地,正常运行时,回转料筒内为负压操作,料筒旋转,窑头罩与窑尾罩静止;为防止热量损失,在暴露于空气中的内筒1外壁及外筒2外壁设有保温层一113及保温层二203;

36.进一步地,内筒1外壁设有大齿圈(102),并连接小齿圈(103),小齿圈 (103)连接电机及减速机(104),电机驱动小齿圈带动大齿圈转动,具体地,电机及减速机104为内筒1旋转的动力来源,可控制内筒1转动的速度;

37.进一步地,扬料板111为片状螺旋叶片,扬料板111周向设有3-7组,扬料板111旋转角度为15

°

45

°

,具体地,物料经螺旋叶片提升至一定高度后抛落,进入燃烧器火焰区域,迅速受热,由于废盐熔点低,需控制高温受热时间,否则废盐升温接近熔点则容易发生结块,故窑头区域采用片状螺旋叶片;

38.进一步地,导料板112为l型,导料板112周向设置5~15组,导料板112 轴向呈螺旋线布置,旋转角度15

°

~30

°

,具体地,采用间断式l型导料板112 设置,将废盐收集在导料板112内,物料不再从高处跌落于火焰或高温烟气中,物料受热采用辐射方式,避免废盐熔融;

39.进一步地,振打器116为圆柱体结构,外形似为l型结构,振打器116内部设有钢球117,振打器116底部焊接在内筒1内壁上,具体地,振打器116在圆周方向上均布,当振打器116随内筒1旋转过程中达到某一角度时,钢球117 在重力作用下冲击内筒1内壁,对粘附的废盐起到机械振打作用,轴向方向上,弓形折流板114与振打器116沿程均布;

40.进一步地,排烟系统5包括排气口501,排气口501设置在窑尾罩106顶部,外筒2顶部固定安装烟道202,烟道202顶部设有集气管502,集气管502顶部设有集气管出口503;

41.进一步地,外筒燃烧系统4包括燃烧器401及其阀组,燃烧器401固定安装在外筒2底部侧面,燃烧空间201设置在外筒2和内筒1底部之间,具体地,燃烧器401为内筒1中部提供热源;

42.进一步地,内筒1两端分别设有窑头罩105和窑尾罩106,窑头罩105和窑尾罩106与内筒1连接处设有鱼鳞片密封装置,窑头罩105和窑尾罩106中部固定安装测温热电偶108,窑头罩105端部固定安装螺旋喂料装置107,具体地,内筒1与窑头罩105和窑尾罩106连接的地方设有鱼鳞片密封装置,防止漏风;

43.进一步地,窑头罩105底部设有收料口109,收料口109上方设有挡风板110,具体地,避免窑尾负压对底部收料的影响,保证绝大部分处理完的废盐进入收料口109。

44.本实用新型的使用过程如下:本领域技术人员将物料从窑头罩105端部的螺旋喂料装置107均匀给入窑内,在重力作用下掉入设置于内筒1壁面的扬料板111内,物料经螺旋叶片提升至一定高度后抛落,进入内筒窑头燃烧器301 燃烧火焰区域,在火焰辐射及高温烟气对流作用下受热升温,由于废盐熔点低,需控制高温受热时间,否则废盐升温接近熔点则容易发生结块,故窑头区域采用片状螺旋叶片;随即在导料板112的作用下,向窑尾流动,进入导料空间115 的物料受热,采用辐射方式,避免废盐熔融,窑头燃烧器301产生的烟气在内筒1内传热至废盐后,与废盐中挥发的有机物一同从设置于窑尾罩106上方的排气口501排出,进入中后段的废盐受热由内筒壁面供热,内壁壁面的热量来源于设置于外筒2底部的燃烧空间201的高温烟气,高温烟气直接冲刷内筒1 外面壁,提高内筒1筒壁温度,同时,由于内筒1旋转,内筒1周向受热均匀,降温后由设置于外筒2顶部的烟道202排入集气管502,从集气管出口503排出,汇总后可送至烟气净化系统进行净化,达标后排放;在内筒1内部设置拱形折流板114,拱形折流板114可引导烟气改变方向,延长烟气在内筒1内的停留时间,采用振打器116对壁面进行振打,促使废盐颗粒从壁面、导料板112上分离;窑头窑尾设有测温热电偶108,可根据工艺要求调整窑内烟气温度;处理完成的废盐在落入窑尾罩106底部的收料口109中,由后续设置的水冷螺旋输送设备冷却降温后送入成品仓。

45.以上所述,仅是本实用新型的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本实用新型加以修改或将其修改为等同的技术方案。因此,依据本实用新型的技术方案所进行的任何简单修改或等同置换,尽属于本实用新型要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。