1.本发明涉及陶瓷基复合材料全环型火焰筒的定型制备方法,具体涉及一种陶瓷基复合材料全环型火焰筒、定型模具及其制备方法。

背景技术:

2.航空发动机燃烧室包含进气装置、壳体、火焰筒、喷嘴和点火器等装置,火焰筒是燃烧室中包容主燃气流的核心部件,受高热环境和气流作用侵蚀最为严重。目前,常用的高温合金材料火焰筒通常存在耐热温度不高于1100℃,自身重量大等问题。

3.陶瓷基复合材料具有密度低(2.2~3.0g/cm

3)

、耐腐蚀、强韧性高、耐热温度高(1150~1350℃)等优势,陶瓷基复合材料密度仅为高温合金的1/3~1/4、耐热温度比高温合金高出150~350℃、且耐酸碱腐蚀性和韧性高;同时,陶瓷基复合材料在高温燃气环境中反应所生成的氧化物保护膜能够封堵材料表面的裂纹和孔隙,阻止外界氧向材料内部扩散,从而保证构件的高温稳定性和长时使用寿命。因此,采用陶瓷基复合材料制备新一代航空发动机火焰筒已成为必然趋势。

4.公告号为cn106966738a的中国专利公开了一种自愈合陶瓷基复合材料燃烧室火焰筒的制备方法,该方法采用化学气相沉积 先驱体浸渍裂解技术(cvi pip)制备陶瓷基复合材料火焰筒。该专利采用的先驱体浸渍裂解技术对材料的致密化程度较低,易造成材料内部组织疏松从而降低火焰筒的力学性能,且该专利仅从陶瓷基复合材料火焰筒材料制备角度论述,并未从工艺实现角度明确复杂的全环型构型火焰筒的具体定型过程。

技术实现要素:

5.本发明的目的在于解决目前高温合金材料火焰筒的密度大导致火焰筒重量过大,及采用化学气相沉积 先驱体浸渍裂解技术制备陶瓷基复合材料全环型火焰筒致密化程度较低的技术问题,提出一种陶瓷基复合材料全环型火焰筒、定型模具及其制备方法。

6.本发明的技术方案为:

7.一种陶瓷基复合材料全环型火焰筒,其特特殊之处在于:包括内筒、外筒及固定连接在内筒和外筒之间的多个连接杆;

8.所述内筒由内至外依次为内部纤维层、界面层和外部碳化硅基层,所述内筒为由下端至上端直径逐渐减小的一体式回转体;内筒侧面设置有阵列排布的多个内筒掺混孔,所述内筒掺混孔安装有相适配的内筒掺混孔嘴;内筒上端面包覆设置有内筒密封环;

9.所述外筒由内至外依次为内部纤维层、界面层和外部碳化硅基层,所述外筒为一体式回转体;外筒侧面设置有至少一个电嘴壶孔和阵列排布的多个外筒掺混孔,所述电嘴壶孔安装有相适配的电嘴壶部件,所述外筒掺混孔安装有相适配的外筒掺混孔嘴;外筒下端面包覆设置有外筒密封环。

10.进一步地,所述内筒和外筒的壁厚为1.8~6mm;

11.所述内筒掺混孔和外筒掺混孔的直径为5~20mm;

12.所述内筒密封环由多个内筒密封环扇形段组成,所述外筒密封环由多个外筒密封环扇形段组成,所述内筒密封环扇形段和外筒密封环扇形段的数量范围为6~12;

13.所述电嘴壶孔的数量为1~3。

14.进一步地,所述内部纤维层的材料为碳纤维,界面层为热解碳界面层;

15.或所述内部纤维层的材料为碳化硅纤维,界面层为氮化硼界面层。

16.进一步地,所述陶瓷基复合材料全环型火焰筒中碳纤维或碳化硅纤维的体积分数为42~48%;

17.所述陶瓷基复合材料气孔率为5~9%。

18.本发明还提供一种陶瓷基复合材料全环型火焰筒定型模具,其特殊之处在于:包括内筒定型模具和外筒定型模具;

19.所述内筒定型模具包括内筒内模定型模具、内筒外模定型模具、内筒底盘定型模具和内筒校型定型模具;

20.所述内筒内模定型模具的外侧面与所述内筒的内侧面相适配,所述内筒内模定型模具的轴向高度为内筒轴向高度的1~1.8倍,内筒内模定型模具设置有多个内筒内模通气孔;所述内筒内模定型模具的外侧面缠绕纤维布;

21.所述内筒外模定型模具的内侧面与缠绕纤维布的内筒内模定型模具外侧面相适配,所述内筒外模定型模具包括多个内筒外模扇形段,所述内筒外模扇形段的上端设置有沿径向向外凸出的第一上边沿,下端设置有沿径向向外凸出的第一下边沿,所述第一下边沿上设置有至少一个轴向第一内筒螺纹孔,用于与内筒底盘定型模具连接,第一上边沿设置有至少一个轴向第二内筒螺纹孔,用于与内筒校型定型模具连接;

22.所述内筒外模定型模具的轴向高度为内筒轴向高度的1~1.6倍,内筒外模定型模具设置有多个与内筒内模通气孔相对应的内筒外模通气孔;

23.所述内筒底盘定型模具包括第一圆环,所述第一圆环沿周向设置多个与第一内筒螺纹孔对应的第三内筒螺纹孔;所述第一圆环内径与缠绕纤维布的内筒内模定型模具下端外侧相适配;

24.所述内筒校型定型模具包括中心的第二圆环和沿第二圆环径向均布的多个第一固定杆,所述第一固定杆具有与第二内筒螺纹孔相对应的第四内筒螺纹孔;

25.所述外筒定型模具包括外筒内模定型模具、外筒外模定型模具、外筒底盘定型模具和外筒校型定型模具;

26.所述外筒内模定型模具的外侧面与所述外筒的内侧面相适配,所述外筒内模定型模具的轴向高度为外筒轴向高度的1~1.8倍,外筒内模定型模具设置有多个外筒内模通气孔;所述外筒内模定型模具的外侧面缠绕纤维布;

27.所述外筒外模定型模具的内侧面与缠绕纤维布的外筒内模定型模具外侧面相适配,所述外筒外模定型模具包括多个外筒外模扇形段,所述外筒外模扇形段的上端设置有沿径向向外凸出的第二上边沿,下端设置有沿径向向外凸出的第二下边沿,所述第二下边沿上设置有至少一个轴向第一外筒螺纹孔,用于与外筒底盘定型模具连接,第二上边沿设置有至少一个轴向第二外筒螺纹孔,用于与外筒校型定型模具连接;

28.所述外筒外模定型模具的轴向高度为外筒轴向高度的1~1.6倍,外筒外模定型模具设置有多个与外筒内模通气孔相对应的外筒外模通气孔;

29.所述外筒底盘定型模具包括第三圆环,所述第三圆环沿周向设置多个与第一外筒螺纹孔对应的第三外筒螺纹孔;所述第三圆环内径与缠绕纤维布的外筒内模定型模具下端外侧相适配;

30.所述外筒校型定型模具包括中心的第四圆环和沿第四圆环周向均布的多个第二固定杆,所述第二固定杆具有与第二外筒螺纹孔相对应的第四外筒螺纹孔。

31.进一步地,所述第一上边沿、第一下边沿、第二上边沿和第二下边沿的两侧设置有向上的凸台,所述凸台设置有沿周向贯穿的通孔,用于相邻的内筒外模扇形段或相邻的外筒外模扇形段相连接;

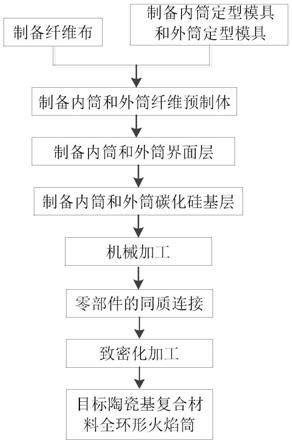

32.所述内筒内模定型模具、内筒外模定型模具、外筒内模定型模具和外筒外模定型模具的壁厚为4~20mm;

33.所述内筒内模通气孔、内筒外模通气孔、外筒内模通气孔和外筒外模通气孔的直径为4~12mm。

34.本发明还提供一种陶瓷基复合材料全环型火焰筒制备方法,其特殊之处在于,包括以下步骤:

35.s1、采用纤维束编织纤维布;制备内筒定型模具和外筒定型模具;

36.s2、将步骤s1中的纤维布均匀缠绕在内筒内模定型模具的外侧面,缠绕厚度为内筒设计厚度的1~1.9倍;采用纤维束通过内筒内模通气孔对纤维布进行对穿缝制,将缠绕纤维布的内筒内模定型模具下端插入内筒底盘定型模具的第一圆环内,再与内筒外模定型模具和内筒校型定型模具合模,制备得内筒纤维预制体;

37.将步骤s1中的纤维布均匀缠绕在外筒内模定型模具的外侧面,缠绕厚度为外筒设计厚度的1~1.9倍;采用纤维束通过外筒内模通气孔对纤维布进行对穿缝制,将缠绕纤维布的外筒内模定型模具下端插入外筒底盘定型模具的第三圆环内,再与外筒外模定型模具和外筒校型定型模具合模,制备得外筒纤维预制体;

38.s3、采用化学气相沉积在内筒纤维预制体和外筒纤维预制体的表面制备内筒界面层和外筒界面层;

39.s4、采用熔融渗硅工艺,在内筒界面层和外筒界面层表面制备内筒碳化硅基层和外筒碳化硅基层;

40.s5、去除内筒定型模具,得内筒胚料,去除外筒定型模具,得外筒胚料;将内筒坯料和外筒胚料加工至目标陶瓷基复合材料全环型火焰筒的内筒和外筒的设计尺寸;采用激光制孔方式,在内筒坯料上加工内筒掺混孔,并在外筒坯料上加工外筒掺混孔和电嘴壶孔,制得内筒半成品和外筒半成品;

41.s6、通过碳化硅销钉,分别将内筒掺混孔嘴安装在内筒掺混孔,将外筒掺混孔嘴安装在外筒掺混孔,将电嘴壶部件安装在电嘴壶孔,将内筒密封环安装在内筒的上端面,将外筒密封环安装在外筒的下端面,将连接杆固定连接在内筒半成品与外筒半成品之间,得陶瓷基复合材料全环型火焰筒半成品,按照步骤s4相同的方式在陶瓷基复合材料全环型火焰筒半成品上制备碳化硅层,完成同质连接;

42.s7、采用热处理方式对完成同质连接的陶瓷基复合材料全环型火焰筒半成品进行致密化处理,得到目标陶瓷基复合材料全环型火焰筒。

43.进一步地,步骤s1中所述编织纤维布的原料为碳纤维束,相对应的,步骤s3中所述

采用化学气相沉积制备的内筒界面层和外筒界面层为热解碳界面层;

44.或步骤s1中所述编织纤维布的原料为碳化硅纤维束,相对应的,步骤s3中所述采用化学气相沉积制备的内筒界面层和外筒界面层为氮化硼界面层;

45.所述热解碳界面层制备工艺为:将内筒纤维预制体和外筒纤维预制体置于化学气相沉积设备中,在压力为50~1000pa条件下升温至400~650℃,保温1~2h后,依次通入丙烯、氩气,丙烯流量3~8l/min,氩气流量5~20l/min,沉积20~50h后继续保温2h,降温至室温;以上制备过程循环执行1-4次;

46.所述氮化硼界面层的制备工艺为:将内筒纤维预制体和外筒纤维预制体置于化学气相沉积设备中,在压力为50~1000pa条件下升温至650~1000℃,保温1~2h后,依次通入氩气、氢气、氨气及三氯化硼气体,氩气流量0.3~1.4l/min,氢气流量0.1~1.3l/min,氨气流量0.1~1.2l/min,三氯化硼流量0.1~1.2l/min,沉积10~60h后继续保温2h,降温至室温;以上制备过程循环执行1-4次;。

47.进一步地,步骤s4中,采用熔融渗硅工艺,在内筒界面层和外筒界面层表面制备内筒碳化硅基层和外筒碳化硅基层具体为:

48.s4.1、按照质量百分比,硅粉:碳化硅粉=(3~7):(7~3),将硅粉和碳化硅粉混合均匀;

49.s4.2、将带有界面层的纤维预制体放入坩埚内,采用混合后的硅粉和碳化硅粉将带有界面层的纤维预制体完全覆盖压实,放置于高温炉内并升温至1400~1500℃,保温1~2h,继续升温至1500~1600℃,保温1~2h,继续升温至1600~1700℃,保温1~2h后随炉冷却;

50.步骤s4中,在内筒界面层和外筒界面层的表面制备碳化硅基层,重复步骤s4.1和s4.2进行1-3次;

51.步骤s6中,在陶瓷基复合材料全环型火焰筒半成品外侧面制备碳化硅层,重复步骤s4.1和s4.2进行1-2次;

52.步骤s7中,采用热处理方式具体为:将完成同质连接的陶瓷基复合材料全环型火焰筒半成品放置于高温炉内升温至1600~1800℃,保温2~3h后随炉冷却。

53.进一步地,步骤s2中,所述制备内筒定型模具和外筒定型模具采用电极石墨或高纯石墨。

54.本发明的有益效果:

55.1、陶瓷基复合材料全环型火焰筒由内到外分别为内部纤维层、界面层和外部碳化硅基层,所制备的陶瓷基复合材料具有密度低的优点,成品密度仅为2.4-2.8g/cm3,长时耐温性为1380℃,相比于现有的合金材料,实现减重35-65%,耐温性能提升150-350℃,从而大幅提高航空发动机的推重比、机动性等综合技术指标。

56.2、陶瓷基复合材料的外筒之间燃烧时有多个掺混喷射点,每个喷射点的燃料和空气快速混合、均匀燃烧,形成的每束火焰都能产生自己的回流区和燃烧区,同时,通过对每个掺混孔嘴的精准控制,不仅可以调节温度场,还有助于燃料更稳定、高效燃烧。

57.3、本发明提供的陶瓷基复合材料全环型火焰筒定型模具分别对复杂的全环型火焰筒内筒和外筒分别制备定型模具,采用完整的内筒内模定型模具和外筒内模定型模具,方便纤维布的缠绕,内筒外模定型模具和外筒外模定型模具采用扇形段,方便与缠绕纤维

布的内模相适配,同时容易拆除;同时在内筒定型模具和外筒定型模具的两端设置底盘定型模具和校型定型模具,防止在加工过程中预制体的两端产生形变。

58.4、陶瓷基复合材料全环型火焰筒的制备方法采用内筒、外筒分别成型,无需对内筒和外筒分段加工即可获得外形尺寸精密的内筒和外筒部件,同时,化学气相沉积结合熔融渗硅工艺制备的陶瓷基复合材料火焰筒内部组织致密,力学性能优异,生产流程简单,具备广阔的推广前景。

附图说明

59.图1为本发明实施例陶瓷基复合材料全环型火焰筒结构示意图;

60.图2为本发明实施例中内筒内模定型模具结构示意图(未示出内筒内模通气孔);

61.图3为本发明实施例中内筒外模扇形段结构示意图(未示出内筒外模通气孔);

62.图4为本发明实施例中内筒底盘定型模具结构示意图;

63.图5为本发明实施例中内筒校型定型模具结构示意图;

64.图6为本发明实施例中内筒定型模具结构示意图;

65.图7为本发明实施例中外筒内模定型模具结构示意图(未示出外筒内模通气孔);

66.图8为本发明实施例中外筒外模扇形段结构示意图(未示出外筒外模通气孔);

67.图9为本发明实施例中外筒底盘定型模具结构示意图;

68.图10为本发明实施例中外筒校型定型模具结构示意图;

69.图11为本发明实施例中外筒定型模具结构示意图;

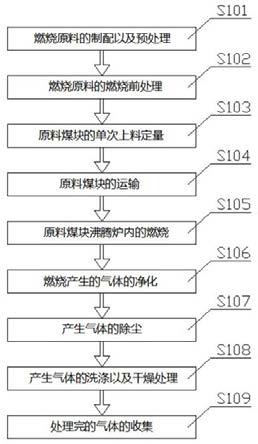

70.图12为本发明实施例陶瓷基复合材料全环型火焰筒制备方法流程示意图。

71.附图标记如下:

72.1-陶瓷基复合材料全环型火焰筒,11-内筒,12-外筒,13-内筒掺混孔嘴,14-外筒掺混孔嘴,15-连接杆,16-内筒密封环,17-外筒密封环,18-电嘴壶部件,2-内筒内模定型模具,3-内筒外模扇形段,31-第二内筒螺纹孔,32-第一内筒螺纹孔,33-第一上边沿,34-第一下边沿,4-内筒底盘定型模具,41-第三内筒螺纹孔,5-内筒校型定型模具,51-第二圆环,52-第一固定杆,53-第四内筒螺纹孔,6-外筒内模定型模具,7-外筒外模扇形段,71-第二外筒螺纹孔,72-第一外筒螺纹孔,73-第二上边沿,74-第二下边沿,8-外筒底盘定型模具,81-第三外筒螺纹孔,9-外筒校型定型模具,91-第四圆环,92-第二固定杆,93-第四外筒螺纹孔。

具体实施方式

73.参见图1,本实施例提供一种陶瓷基复合材料全环型火焰筒1,该火焰筒整体轴向长度为205mm,包括内筒11、外筒12及固定在内筒11上端侧面和外筒12上端侧面之间的20个连接杆15;内筒11和外筒12的壁厚为3.5mm,内筒11最大直径为600mm,外筒12最大直径为800mm。

74.内筒11和外筒12的结构层组成相同,由内至外依次为内部纤维层、界面层和外部碳化硅基层;具体的,当内部纤维层的材料为碳纤维,界面层为热解碳界面层;当内部纤维层的材料采用碳化硅纤维,界面层为氮化硼界面层。全环型火焰筒的陶瓷基复合材料中碳纤维或碳化硅纤维的体积分数为42~48%,陶瓷基复合材料气孔率为5~9%。

75.内筒11和外筒12为一体式回转体,具体的,内筒11为由下端至上端直径逐渐减小的一体式回转体,外筒12为圆筒状。

76.内筒11侧面设置有阵列排布的40个内筒掺混孔,内筒掺混孔的直径为14mm;内筒掺混孔安装有相适配的内筒掺混孔嘴13,内筒掺混孔嘴13由耐高温材料制备;内筒11上端面包覆设置有内筒密封环16;内筒密封环16由多个内筒密封环扇形段组成,内筒密封环扇形段的数量为12个,并通过12个sic销钉与内筒11相连接。

77.外筒12侧面设置有三个电嘴壶孔和阵列排布的40个外筒掺混孔,外筒掺混孔的直径为14mm,电嘴壶孔安装有相适配的电嘴壶部件18,外筒掺混孔安装有相适配的外筒掺混孔嘴14,外筒掺混孔嘴14由耐高温材料制备;外筒12下端面包覆设置有外筒密封环17,外筒密封环17由12个外筒密封环扇形段组成,并通过12个sic销钉与外筒12相连接。

78.参见图12,制备上述陶瓷基复合材料全环型火焰筒1的流程如下:

79.s1、采用纤维束编织纤维布:以每束500根单丝的碳化硅纤维束为原材料,采用二维平纹编织、二维缎纹编织或单向铺层的方式制备成纤维布,当采用单向铺层方式制备纤维布时,可以与酚醛树脂等材料一起制备成单向纤维预浸纤维布,制备的纤维布单层厚度为0.35mm。

80.同时,采用高纯石墨制备内筒定型模具和外筒定型模具:

81.参见图6,内筒定型模具包括内筒内模定型模具2、内筒外模定型模具、内筒底盘定型模具4和内筒校型定型模具5。

82.参见图2,内筒内模定型模具2的外侧面与内筒11的内侧面相适配,内筒内模定型模具2的轴向高度为内筒11轴向高度的1.18倍,壁厚为8mm;内筒内模定型模具2设置有多个内筒内模通气孔,内筒内模通气孔的直径为10mm;内筒内模定型模具2的外侧面缠绕纤维布。

83.参见图3,内筒外模定型模具的内侧面与缠绕纤维布的内筒内模定型模具2外侧面相适配,内筒外模定型模具包括六个内筒外模扇形段3,内筒外模扇形段3的上端设置有沿径向向外凸出的第一上边沿33,下端设置有沿径向向外凸出的第一下边沿34,第一下边沿34上设置有至少一个轴向第一内筒螺纹孔32,用于与内筒底盘定型模具4连接,第一上边沿33设置有至少一个轴向第二内筒螺纹孔31,用于与内筒校型定型模具5连接。

84.内筒外模定型模具的轴向高度为内筒11轴向高度的1.14倍,壁厚为10mm;内筒外模定型模具设置有多个与内筒内模通气孔相对应的内筒外模通气孔,内筒外模通气孔的直径为10mm。

85.参见图4,内筒底盘定型模具4包括第一圆环,第一圆环沿周向均匀设置六个与第一内筒螺纹孔32对应的第三内筒螺纹孔41;第一圆环内径与缠绕纤维布的内筒内模定型模具2下端外侧相适配。

86.参见图5,内筒校型定型模具5包括中心的第二圆环51和沿第二圆环51径向均布的六个第一固定杆52,第一固定杆52具有与第二内筒螺纹孔31相对应的第四内筒螺纹孔53;第二圆环51的外侧设置有与第一固定杆52相交的第一加固环。

87.参见图11,外筒定型模具包括外筒内模定型模具6、外筒外模定型模具、外筒底盘定型模具8和外筒校型定型模具9。

88.参见图7,外筒内模定型模具6的外侧面与外筒12的内侧面相适配,外筒内模定型

模具6的轴向高度为外筒12轴向高度的1.21倍,壁厚为12mm;外筒内模定型模具6设置有多个外筒内模通气孔,外筒内模通气孔的直径为10mm;外筒内模定型模具6的外侧面缠绕纤维布。

89.参见图8,外筒外模定型模具的内侧面与缠绕纤维布的外筒内模定型模具6外侧面相适配,外筒外模定型模具包括八个外筒外模扇形段7,外筒外模扇形段7的上端设置有沿径向向外凸出的第二上边沿73,下端设置有沿径向向外凸出的第二下边沿74,第二下边沿74上设置有至少一个轴向第一外筒螺纹孔72,用于与外筒底盘定型模具8连接,第二上边沿73设置有至少一个轴向第二外筒螺纹孔71,用于与外筒校型定型模具9连接;第一上边沿33、第一下边沿34、第二上边沿73和第二下边沿74的两侧设置有向上的凸台,凸台设置有沿周向贯穿的通孔,用于相邻的内筒外模扇形段3或相邻的外筒外模扇形段7相连接。

90.外筒外模定型模具的轴向高度为外筒12轴向高度的1.16倍,壁厚为12mm;外筒外模定型模具设置有多个与外筒内模通气孔相对应的外筒外模通气孔,外筒外模通气孔的直径为10mm。

91.参见图9,外筒底盘定型模具8包括第三圆环,第三圆环沿周向设置八个与第一外筒螺纹孔72对应的第三外筒螺纹孔81;第三圆环内径与缠绕纤维布的外筒内模定型模具6下端外侧相适配。

92.参见图10,外筒校型定型模具9包括中心的第四圆环91和沿第四圆环91周向均布的八个第二固定杆92,第二固定杆92具有与第二外筒螺纹孔71相对应的第四外筒螺纹孔93,第四圆环91的外侧设置有与第二固定杆92相交的第二加固环,用于对外筒校型定型模具9进行加固。

93.s2、将步骤s1中的纤维布均匀缠绕在内筒内模定型模具2的外侧面,缠绕厚度为内筒11设计厚度的1.3倍;采用纤维束通过内筒内模通气孔对纤维布进行对穿缝制,将缠绕纤维布的内筒内模定型模具2下端插入内筒底盘定型模具4的第一圆环内,再通过高纯石墨螺栓螺母连接件,与内筒外模定型模具和内筒校型定型模具5合模,制备得内筒纤维预制体。

94.将步骤s1中的纤维布均匀缠绕在外筒内模定型模具6的外侧面,缠绕厚度为外筒12设计厚度的1.3倍;采用纤维束通过外筒内模通气孔对纤维布进行对穿缝制,将缠绕纤维布的外筒内模定型模具6下端固定插入外筒底盘定型模具8的第三圆环内,再通过高纯石墨螺栓螺母连接件,与外筒外模定型模具和外筒校型定型模具9合模,制备得外筒纤维预制体。

95.s3、采用化学气相沉积在内筒纤维预制体和外筒纤维预制体的表面制备内筒界面层和外筒界面层;具体的,步骤s1中采用的碳化硅纤维束制成的碳化硅纤维布,因此,制备的界面层为氮化硼界面层,氮化硼界面层的制备工艺为:将内筒纤维预制体和外筒纤维预制体置于化学气相沉积设备中,在压力为1000pa条件下升温至800℃,保温2h后,依次通入氩气、氢气、氨气及三氯化硼气体,氩气流量0.6l/min,氢气流量0.4l/min,氨气流量0.4l/min,三氯化硼流量0.8l/min,沉积30h后继续保温2h,降温至室温,将该氮化硼界面层制备工艺循环两次。

96.可以理解的是,若步骤s1中采用碳纤维束编织纤维布,则制备的界面层为热解碳界面层,热解碳界面层制备工艺为:将内筒纤维预制体和外筒纤维预制体置于化学气相沉积设备中,在压力为50~1000pa条件下升温至400~650℃,保温1~2h后,依次通入丙烯、氩

气,丙烯流量3~8l/min,氩气流量5~20l/min,沉积20~50h后继续保温2h,降温至室温。

97.s4、采用熔融渗硅工艺,在内筒界面层和外筒界面层表面制备内筒碳化硅层基和外筒碳化硅基层;具体的步骤为:s4.1、按照质量百分比,硅粉:碳化硅粉=4:6,将硅粉和碳化硅粉混合均匀。

98.s4.2、将带有界面层的纤维预制体放入坩埚内,采用混合后的硅粉和碳化硅粉将带有界面层的纤维预制体完全覆盖压实,放置于碳化硅化学气相沉积炉内并升温至1480℃,保温1h,继续升温至1560℃,保温2h,继续升温至1650℃,保温1h后随炉冷却,重复上述工艺流程两次。

99.s5、去除内筒定型模具,得内筒胚料,去除外筒定型模具,得外筒胚料;将内筒坯料和外筒胚料加工至目标陶瓷基复合材料全环型火焰筒的内筒11和外筒12的设计尺寸;采用飞秒激光制孔方式,在内筒坯料上加工内筒掺混孔,并在外筒坯料上加工外筒掺混孔和电嘴壶孔,制得内筒半成品和外筒半成品,密度为2.48g/cm3。

100.s6、同质连接:通过碳化硅销钉,分别将内筒掺混孔嘴13安装在内筒掺混孔,将外筒掺混孔嘴14安装在外筒掺混孔,将电嘴壶部件18安装在电嘴壶孔,将内筒密封环16安装在内筒半成品的上端面,将外筒密封环17安装在外筒12的下端面,将连接杆15连接在内筒半成品的上端侧面与外筒半成品的上端侧面之间,得陶瓷基复合材料全环型火焰筒半成品,按照步骤s4相同的方式在陶瓷基复合材料全环型火焰筒半成品上制备碳化硅层,完成同质连接;其中,内筒掺混孔嘴13、外筒掺混孔嘴14、电嘴壶部件18、内筒密封环16、外筒密封环17及连接杆15均为提前采用陶瓷基复合材料制备的零部件。s7、采用高温热处理方式对完成同质连接的陶瓷基复合材料全环型火焰筒半成品进行致密化处理,得到目标陶瓷基复合材料全环型火焰筒。具体的,采用热处理方式为:将完成同质连接的陶瓷基复合材料全环型火焰筒半成品放置于高温炉内升温至1600~1800℃,保温2~3h后随炉冷却。

101.密度检测执行标准为:gb/t 2997-2000,精细陶瓷密度和显气孔率试验方法;

102.耐高温性能检测标准为:q/avic 06185.4-2015,连续纤维增强陶瓷基复合材料高温力学性能试验方法第4部分:层间剪切性能试验方法;

103.拉伸强度测定标准为:q/avic 06185.1-2015,连续纤维增强陶瓷基复合材料高温力学性能试验方法第1部分。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。