1.本发明涉及无机质球状化粒子制造用燃烧器、无机质球状化粒子制造装置及无机质球状化粒子制造方法。

背景技术:

2.一直以来,已知通过将无机质的粉体原料穿过火焰中来制造无机质球状化粒子(以下,有时简称为“球状化粒子”)的方法(专利文献1~3)。

3.例如,在专利文献2所公开的无机质球状化粒子制造装置中,如图10所示,原料粉体从原料供给机(进料器)a供给,与从载气供给装置a’供给的载气一起运送到燃烧器b。向该燃烧器b供给来自氧供给设备c的氧和来自lpg供给设备d的燃料气体(液化石油气:lpg)。然后,包括立式炉e内的火焰中球状化的粒子在内的排气通过从路径f导入立式炉e的底部的空气冷却(温度稀释),由后段的旋风分离器g和袋滤器h捕集球状化粒子。

4.这里,为了使原料粉体在燃烧器形成的火焰中成为球状,需要高温的火焰,因此,作为图10中所示的燃烧器b,通常使用采用燃料气体和纯氧的氧燃烧燃烧器(以下,有时简称为“氧燃烧器”)。

5.作为这样的氧燃烧器,例如,在专利文献1中公开了一种扩散型燃烧器,其为同心圆状的双重管,具有在其内管与外管之间设置有多个小管的结构。

6.另外,在专利文献2、3中公开了一种具有同心四重管结构的扩散型氧燃烧器。具体而言,专利文献2、3所公开的扩散型燃烧器被形成为如下结构:从中心向燃烧室将氧气或富氧气体作为载气来供给原料粉体,从该中心的外周供给燃料气体,再从该外周的外周供给一次氧和二次氧,在最外周设置有用于冷却燃烧器的冷却水通道。

7.这样,在专利文献1~3所公开的氧燃烧器中,由于使燃料气体和助燃性气体(氧气)在燃烧室混合燃烧,因此能够得到高温的氧燃烧火焰。

8.专利文献1:日本特开昭58-145613号公报

9.专利文献2:日本专利第3331491号公报

10.专利文献3:日本专利第3312228号公报

11.但是,在上述专利文献1~3中公开的现有的氧燃烧器中,由于一般使用城市煤气或lpg等包含碳源的燃料气体,因此燃烧时大量产生作为温室气体的二氧化碳。

12.另外,当发生不完全燃烧时,由于会产生作为固体碳的煤灰,因此有可能在成为产品的无机质球状化粒子中混入微量的碳。

技术实现要素:

13.本发明是鉴于上述情况而完成的,其课题在于提供一种无机质球状化粒子制造用燃烧器、无机质球状化粒子制造装置及无机质球状化粒子制造方法,其能够大幅削减温室气体的产生量,抑制在燃烧中产生的煤灰。

14.为了实现上述课题,本发明提供以下无机质球状化粒子制造用燃烧器。

15.[1]一种无机质球状化粒子制造用燃烧器,其为使用燃料气体和含有氧的助燃性气体的氧燃烧燃烧器,包括:

[0016]

将无机质粉体作为原料粉体供给的原料粉体供给路;

[0017]

供给不含碳源的第一燃料气体的第一燃料气体供给路;以及

[0018]

供给第一助燃性气体的第一助燃性气体供给路。

[0019]

[2]根据所述[1]所述的无机质球状化粒子制造用燃烧器,进一步包括:位于该燃烧器的轴向的前端附近且用于混合所述第一燃料气体和所述第一助燃性气体的多个第一预混合室,

[0020]

所述第一燃料气体供给路在该燃烧器的轴向的前端附近分支为多个第一燃料供给分支流路,

[0021]

所述第一助燃性气体供给路在该燃烧器的轴向的前端附近分支为多个第一助燃性气体供给分支流路,

[0022]

所述第一预混合室与所述第一燃料供给分支流路中的一个以及所述第一助燃性气体供给分支流路中的一个分别连通。

[0023]

[3]根据所述[2]所述的无机质球状化粒子制造用燃烧器,其中,多个所述第一预混合室在该燃烧器的轴向的前端分别具有开口。

[0024]

[4]根据所述[2]或[3]所述的无机质球状化粒子制造用燃烧器,其中,所述第一燃料供给分支流路位于所述第一助燃性气体供给分支流路的内侧。

[0025]

[5]根据所述[4]所述的无机质球状化粒子制造用燃烧器,其中,所述第一燃料供给分支流路的前端位于所述第一助燃性气体供给分支流路的内侧,

[0026]

从所述第一燃料供给分支流路的前端到所述第一助燃性气体供给分支流路的前端的空间是所述第一预混合室,

[0027]

所述第一助燃性气体供给分支流路的前端的开口是所述第一预混合室的开口。

[0028]

[6]根据所述[1]和[3]至[5]中任一项所述的无机质球状化粒子制造用燃烧器,进一步包括:位于该燃烧器的轴向的前端附近且用于混合所述第一燃料气体和所述第一助燃性气体的多个第一预混合室,

[0029]

所述原料粉体供给路在该燃烧器的轴向的前端附近分支为多个原料粉体供给分支流路,

[0030]

所述原料粉体供给分支流路与在该燃烧器的轴向的前端开口的原料粉体喷出孔分别连通。

[0031]

[7]根据所述[6]所述的无机质球状化粒子制造用燃烧器,其中,当俯视该燃烧器的前端时,

[0032]

多个所述原料粉体喷出孔的开口被配置为以该燃烧器的中心轴为中心的圆环状。

[0033]

[8]根据所述[7]所述的无机质球状化粒子制造用燃烧器,其中,当俯视该燃烧器的前端时,

[0034]

在被配置为圆环状的所述原料粉体喷出孔的开口的内侧和外侧中的一个或两个上,多个所述第一预混合室的开口被配置为以该燃烧器的中心轴为中心的圆环状。

[0035]

[9]根据所述[7]所述的无机质球状化粒子制造用燃烧器,进一步包括:

[0036]

供给第二燃料气体的第二燃料气体供给路;

[0037]

供给第二助燃性气体的第二助燃性气体供给路;以及

[0038]

位于该燃烧器的轴向的前端附近且用于混合所述第二燃料气体和所述第二助燃性气体的多个第二预混合室,

[0039]

所述第二燃料气体供给路在该燃烧器的轴向的前端附近分支为多个第二燃料供给分支流路,

[0040]

所述第二助燃性气体供给路在该燃烧器的轴向的前端附近分支为多个第二助燃性气体供给分支流路,

[0041]

所述第二燃料供给分支流路的前端位于所述第二助燃性气体供给分支流路的内侧,从所述第二燃料供给分支流路的前端到所述第二助燃性气体供给分支流路的前端的空间是所述第二预混合室,

[0042]

所述第二助燃性气体供给分支流路的前端的开口是所述第二预混合室的开口。

[0043]

[10]根据所述[9]所述的无机质球状化粒子制造用燃烧器,其中,当俯视该燃烧器的前端时,

[0044]

在被配置为圆环状的所述原料粉体喷出孔的开口的内侧和外侧中的一个上,多个所述第一预混合室的开口被配置为以该燃烧器的中心轴为中心的圆环状,在另一个上,多个所述第二预混合室的开口被配置为以该燃烧器的中心轴为中心的圆环状。

[0045]

另外,为了实现上述课题,本发明提供以下的无机质球状化粒子制造装置。

[0046]

[11]一种无机质球状化粒子制造装置,包括:

[0047]

所述[1]至[10]中任一项所述的无机质球状化粒子制造用燃烧器;

[0048]

立式的球状化炉,所述无机质球状化粒子制造用燃烧器垂直向下连接于所述球状化炉的炉顶部;以及

[0049]

设置在所述球状化炉的下游的旋风分离器和袋滤器。

[0050]

进而,为了实现上述课题,本发明提供如下的无机质球状化粒子制造方法。

[0051]

[12]一种无机质球状化粒子制造方法,通过由燃料气体和含有氧的助燃性气体的燃烧而形成的燃烧器火焰来熔融无机质粉体并使之成为球状,其中,

[0052]

将不含碳源的物质作为所述燃料气体使用。

[0053]

[13]根据所述[12]所述的无机质球状化粒子制造方法,其中,将氨或氢作为所述燃料气体使用。

[0054]

[14]根据所述[12]或[13]所述的无机质球状化粒子制造方法,其中,向多个预混合室供给所述燃料气体和所述助燃性气体并预先混合后使之燃烧形成火焰,并且向所述火焰中投入所述无机质粉体。

[0055]

[15]根据所述[14]所述的无机质球状化粒子制造方法,其中,将每个所述预混合室的容积设为v[m3],将所述燃料气体和所述助燃性气体的合计流量设为q[nm3/h]时,以满足以下式(1)的关系来向所述预混合室供给所述燃料气体和所述助燃性气体,

[0056]

5.5

×

10-6

≥v/q≥2.2

×

10-7

……

式(1)。

[0057]

本发明的无机质球状化粒子制造用燃烧器能够大幅削减温室气体的产生量,抑制燃烧中产生的煤灰。

[0058]

由于本发明的无机质球状化粒子制造装置具备上述无机质球状化粒子制造用燃

烧器,因此能够大幅削减温室气体的产生量,抑制燃烧中产生的煤灰。

[0059]

本发明的无机质球状化粒子制造方法能够大幅削减温室气体的产生量,抑制燃烧中产生的煤灰。

附图说明

[0060]

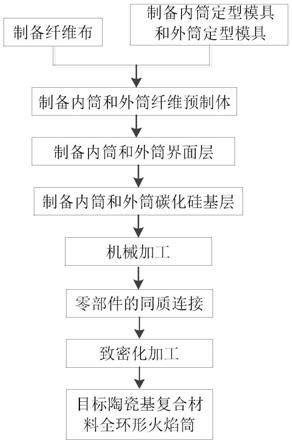

图1是表示作为应用本发明的第一实施方式的燃烧器的俯视图。

[0061]

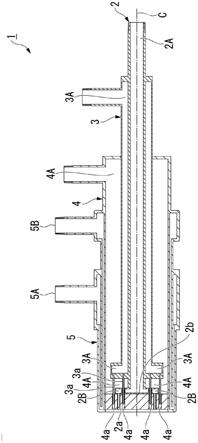

图2是沿图1中所示的a-a’线的剖视图。

[0062]

图3是图2所示的燃烧器的放大剖视图。

[0063]

图4是表示作为应用本发明的第二实施方式的燃烧器的俯视图。

[0064]

图5是沿图4中所示的b-b’线的剖视图。

[0065]

图6是图5所示的燃烧器的放大剖视图。

[0066]

图7是表示作为应用本发明的第一实施方式的变形例的燃烧器的俯视图。

[0067]

图8是沿图7中所示的c-c’线的剖视图。

[0068]

图9是沿图8中所示的d-d’线的剖视图。

[0069]

图10是表示现有的无机质球状化粒子制造装置的结构的系统图。

具体实施方式

[0070]

《第一实施方式》

[0071]

下面,使用附图对作为应用本发明的第一实施方式的无机质球状化粒子制造用燃烧器和使用它的无机质球状化粒子制造装置及制造方法一起进行详细说明。此外,在以下的说明中使用的附图中,为了便于理解特征,也为了方便,有时会放大表示特征部分,各结构要素的尺寸比率等不一定与实际相同。

[0072]

(无机质球状化粒子制造用燃烧器)

[0073]

首先,对第一实施方式的无机质球状化粒子制造用燃烧器的结构进行说明。图1~图3表示作为应用本发明的第一实施方式的无机质球状化粒子制造用燃烧器(以下,有时简称为“燃烧器”),图1是从燃烧器的前端侧观察燃烧器的俯视图,图2是沿着通过图1中所示的燃烧器的中心轴c的a-a’切割的剖视图,图3是燃烧器的前端侧的放大剖视图。

[0074]

如图1~图3所示,本实施方式的燃烧器1具有从该燃烧器1的中心轴c向圆周方向外侧由原料粉体供给管2、第一燃料供给管3、第一助燃性气体供给管4以及水冷夹套5构成的同心多重管结构。另外,本实施方式的燃烧器1是使用燃料气体和含有氧的助燃性气体的氧燃烧燃烧器。

[0075]

如图2所示,原料粉体供给管2在燃烧器1的同心多重管结构的最内侧沿着该燃烧器1的轴向延伸。该原料粉体供给管2的内侧空间为原料粉体供给路2a,可以将作为原料粉体的无机质粉体与载气(运送气体)的混合物供给。

[0076]

原料粉体供给路2a在燃烧器1的轴向的前端附近的部分分支为从燃烧器1的中心轴沿半径方向以辐射状延伸的多个原料粉体供给分支流路2b。

[0077]

另外,如图2和图3所示,原料粉体供给分支流路2b与在燃烧器1的轴向前端具有开口的原料粉体喷出孔2a分别连通。

[0078]

由此,燃烧器1通过原料粉体供给路2a、多个原料粉体供给分支流路2b和多个原料

粉体喷出孔2a在与燃烧器中心轴c平行的方向上喷出原料粉体。

[0079]

具体而言,如图1所示,当俯视燃烧器1的前端时,多个原料粉体喷出孔2a的开口以成为以燃烧器1的中心轴为中心的圆环状的方式等间隔地配设。由此,能够高效地使原料粉体受到在原料粉体喷射孔2a的内侧或外侧形成的火焰所产生的热量。

[0080]

另外,在原料粉体供给路2a在燃烧器1的轴向的前端附近的部分,如图2和图3所示设置有用于使原料粉体均匀分散到多个原料粉体供给分支流路2b中的分散板2b。

[0081]

进而,原料粉体供给路2a在基端侧上与原料粉体的供给源(省略图示)以及载气的供给源(省略图示)连接。

[0082]

原料粉体只要是想要得到球状粒子的化合物(无机质粉体),则不特别限定。作为这样的化合物,具体而言,例如可以举出sio2、al2o3、mgo或fe2o3等无机氧化物。

[0083]

另外,原料粉体的粒子形态并不特别限定,可以是具有棱角的非球形粒子,也可以是不具有棱角的球形粒子。

[0084]

另外,作为原料粉体的粒径,优选为1~500μm的范围,优选为1~100μm的范围。这里,原料粉体的粒径小于1μm时,粒子之间会因静电凝集,超过500μm时,在燃烧器火焰中不能充分加热,因此不优选。与此相对,如果在上述范围内,则原料粉体可在火焰中适当分散,并且充分被加热而成为球状,因此优选。

[0085]

载气(运送气体)只要是可运送原料粉体的气体,则不特别限定。作为载气,具体而言,例如在考虑安全性的情况下,可以使用氮气、氩气等惰性气体。另一方面,在载气使用氧或富氧空气等的情况下,可作为原料粉体的助燃剂来使用。由此,当形成后述的火焰时,能够形成更高温的火焰。

[0086]

如图2所示,第一燃料供给管3被设置为覆盖原料粉体供给管2的外侧。第一燃料供给管3的中心轴与原料粉体供给管2的中心轴一致,第一燃料供给管3与原料粉体供给管2同轴设置。

[0087]

设置在第一燃料供给管3与原料粉体供给管2之间的环状空间是用于供给第一燃料气体的第一燃料气体供给路3a。换言之,第一燃料气体供给路3a被设置为覆盖第一粉体供给路2a的外周。

[0088]

第一燃料气体供给路3a的基端侧与第一燃料气体的供给源(省略图示)连接。

[0089]

第一燃料气体只要是不含碳源的物质,则不特别限定。作为第一燃料气体,可以举出氨(nh3)、氢(h2)等。

[0090]

第一燃料气体也可以根据需要,使用由氮气、氩气等惰性气体稀释后的气体。

[0091]

第一燃料气体供给路3a的前端的位置在燃烧器1的轴向上比原料粉体供给路2a分支为多个原料粉体供给分支流路2b的位置更靠近基端侧。因此,在第一粉体供给路2a的前端附近的部分的外周未设置第一燃料气体供给路3a。

[0092]

第一燃料气体供给路3a的前端附近的环状空间与基端部分和中央部分相比外径更大。优选地,第一燃料气体供给路3a的前端附近的环状空间的外径的位置在原料粉体喷出孔2a的位置的更外侧。由此,如图1所示,当俯视燃烧器1的前端时,能够向比多个原料粉体喷出孔2a更外侧的位置供给用于形成火焰的第一燃料气体。

[0093]

如图2和图3所示,在从燃烧器1的中心轴c向半径方向扩径的第一燃料气体供给路3a的前端部分连接有在与燃烧器1的轴向平行的方向上延伸的多个第一燃料气体喷射喷嘴

(第一燃料供给分支流路)3a。第一燃料气体供给路3a与多个第一燃料气体喷射喷嘴3a的内侧的空间分别连通。由此,能够从第一燃料气体供给路3a向多个第一燃料气体喷射喷嘴3a分别供给燃料气体。换言之,第一燃料气体供给路3a在燃烧器1的前端附近的部分分支为多个第一燃料气体喷射喷嘴3a。

[0094]

如图2所示,第一助燃性气体供给管4被设置为覆盖第一燃料供给管3的外侧。第一助燃性气体供给管4的中心轴与第一燃料供给管3的中心轴一致,第一助燃性气体供给管4与第一燃料供给管3以及原料粉体供给管2同轴设置。

[0095]

设置在第一助燃性气体供给管4与第一燃料供给管3之间的环状空间是用于供给第一助燃性气体的第一助燃性气体供给路4a。换言之,第一助燃性气体供给路4a被设置为覆盖第一燃料气体供给路3a的前端和外周。

[0096]

第一助燃性气体供给路4a的基端侧与第一助燃性气体的供给源(省略图示)连接。

[0097]

第一助燃性气体只要是可与第一燃料气体反应形成火焰气氛的气体,则不特别限定。作为第一助燃性气体,可以举出氧、富氧空气等。

[0098]

第一助燃性气体供给路4a的前端的位置在燃烧器1的轴向上比原料粉体供给路2a分支为多个原料粉体供给分支流路2b的位置更靠近前端侧。因此,第一助燃性气体供给路4a被设置为覆盖第一粉体供给路2a的前端附近的部分的外周。

[0099]

第一助燃性气体供给路4a的前端附近的环状空间与基端部分和中央部分相比内径更小。优选地,第一助燃性气体供给路4a的前端附近的环状空间的内径的位置在原料粉体喷出孔2a的位置的更内侧。由此,如图1所示,当俯视燃烧器1的前端时,能够向比多个原料粉体喷出孔2a更内侧的位置供给用于形成火焰的第一助燃性气体。

[0100]

如图2和图3所示,在从燃烧器1的圆周方向的外侧向中心轴c扩径的第一助燃性气体供给路4a的前端部分连接有在与燃烧器1的轴向平行的方向上延伸的多个第一助燃性气体供给孔(第一助燃性气体供给分支流路)4a。第一助燃性气体供给路4a与多个第一助燃性气体供给孔4a的内侧空间分别连通。由此,能够从第一助燃性气体供给路4a向多个第一助燃性气体供给孔4a分别供给第一助燃性气体。换言之,第一助燃性气体供给路4a在燃烧器1的前端附近的部分分支为多个第一助燃性气体供给孔4a。

[0101]

如图2所示,水冷夹套5被设置为覆盖第一助燃性气体供给管4的外侧。在水冷夹套5上设有冷却水的导入口5a和导出口5b。由此,从导入口5a向水冷夹套5内的流路供给的冷却水在对燃烧器1特别是前端附近的部分进行冷却之后,从导出口5b排出。

[0102]

如图3所示,在本实施方式的燃烧器1中,第一燃料气体喷射喷嘴3a分别位于第一助燃性气体供给孔4a的内侧。另外,第一燃料气体喷射喷嘴3a的前端3b分别位于第一助燃性气体供给孔4a的内侧。即,第一燃料气体喷射喷嘴3a在第一助燃性气体供给孔4a的内侧开口。

[0103]

这里,当从第一燃料气体喷射喷嘴3a的前端3b向第一助燃性气体供给孔4a的内侧喷射第一燃料气体时,从第一助燃性气体供给路4a向第一助燃性气体供给孔4a的内侧供给助燃性气体。并且,在比第一燃料气体喷射喷嘴3a的前端3b更前方的第一助燃性气体供给孔4a的内侧,第一燃料气体和第一助燃性气体混合。

[0104]

这样,从第一燃料气体喷射喷嘴3a的前端3b到第一助燃性气体供给孔4a的前端4b的空间成为混合第一燃料气体和第一助燃性气体的第一预混合室6。另外,第一助燃性气体

供给孔4a的前端4b的开口成为第一预混合室6的开口6a。

[0105]

换言之,本实施方式的燃烧器1具备多个第一预混合室6。这些第一预混合室6位于燃烧器1的轴向的前端附近。第一预混合室6与第一燃料气体喷射喷嘴3a中的一个和第一助燃性气体供给孔4a中的一个分别连通。第一预混合室6分别在燃烧器1的轴向前端开口。

[0106]

第一预混合室6的容积v1只要能够充分混合第一燃料气体和第一助燃性气体,且没有逆火的危险,则不特别限定。

[0107]

作为这样的容积v1[m3],例如,在将第一燃料气体和第一助燃性气体的合计流量q1设为25~50[nm3/h]的情况下,容积v1设为3.0

×

10-5

~1.0

×

10-3

[m3]即可,更优选为1.0

×

10-4

~1.0

×

10-3

[m3]。如果将容积v1设为1.0

×

10-4

~1.0

×

10-3

[m3]的范围,则能够充分混合第一燃料气体和第一助燃性气体。

[0108]

另外,作为从第一燃料气体喷射喷嘴3a的前端3b到第一助燃性气体供给孔4a的前端4b的偏移距离l1,设为1.0

×

10-3

~1.0

×

10-1

[m]即可,更优选为2.0

×

10-3

~5.0

×

10-2

[m]。

[0109]

另外,第一预混合室6的数量可根据第一燃料气体和第一助燃性气体的混合气体的供给量、原料粉体喷出孔2a的数量和布局(配置)适当地选择。

[0110]

在第一预混合室6中,第一燃料气体和第一助燃性气体被预先混合,并作为混合气体从开口6a向与燃烧器1的轴向平行的方向喷射。

[0111]

由于本实施方式的燃烧器1使用不含碳源的物质作为第一燃料气体,因此被构造为如下的结构:该燃烧器1具备多个小容积的第一预混合室6,在这些第一预混合室6中预先混合第一燃料气体和第一助燃性气体。由此,能够充分混合第一燃料气体和第一助燃性气体,提高燃烧效率,也没有逆火的危险。

[0112]

如图1所示,当俯视燃烧器1的前端时,多个第一预混合室6的开口6a分别在以燃烧器1的中心轴c为中心的圆环状配设的原料粉体喷出孔2a的内侧和外侧以成为同心圆的方式等间隔地配设。即,由第一预混合室6的开口6a包围原料粉体喷出孔2a的内侧和外侧。

[0113]

本实施方式的燃烧器1为了在燃烧器1的中心部(中央部)形成由第一燃料气体和第一助燃性气体的混合气体引起的火焰(以下也称为“第一火焰”),将多个第一预混合室6的开口6a配置为圆环状,并且以包围第一火焰的外周的方式将多个原料粉体喷出孔2a配置为圆环状。进而,为了在多个原料粉体喷出孔2a的外侧以包围这些原料粉体喷出孔2a的外周的方式形成由第一燃料气体和第一助燃性气体的混合气体引起的火焰(以下也称为“第二火焰”),将多个第一预混合室6的开口6a配置为圆环状。因此,能够对从原料粉体喷出孔2a喷出的原料粉体高效地传递火焰的热量,能够高效地熔融原料粉体。

[0114]

另外,通过形成第二火焰以包围原料粉体喷出孔2a的外周,从而能够遮断来自燃烧器1的周围的卷入空气或炉内燃烧排气,因此能够提高无机质粉体的熔融及球状化的效率。

[0115]

(无机质球状化粒子制造装置)

[0116]

接着,对使用上述燃烧器1的无机质球状化粒子制造装置的结构的一例进行说明。

[0117]

应用本发明的无机质球状化粒子制造装置10在图10所示的现有的无机质球状化粒子制造装置100的结构之中使用上述燃烧器1来代替燃烧器b。

[0118]

图10中的附图标记e表示球状化炉。该球状化炉e是圆筒形的立式炉,上述燃烧器1

以其前端侧面向炉内的方式垂直向下安装于所述立式炉的顶棚部(炉顶部)。

[0119]

在球状化炉e的底部附近连接有空气导入路径f,从这里可以将冷却用空气导入内部,并降低被排出的燃烧气体的温度。

[0120]

从球状化炉e的底部附近,通过燃烧气体运送生成的球状化粒子,并且送到旋风分离器g的入口。

[0121]

另外,在旋风分离器g的出口设置有管道,该管道连接到袋滤器h的入口。

[0122]

原料粉体从原料供给机(进料器)a供给,与从载气供给装置a’供给的载气一起被运送到燃烧器1。来自第一助燃性气体供给设备c的第一助燃性气体和来自第一燃料气体供给设备d的第一燃料气体(不含碳源的物质)被供给到该燃烧器1。而且,包括球状化炉e内的火焰中球状化的粒子在内的排气,通过从空气导入路径f导入球状化炉e的底部的空气冷却(温度稀释),由后段的旋风分离器g和袋滤器h捕集球状化粒子。

[0123]

(无机质球状化粒子制造方法)

[0124]

接着,对使用具有上述燃烧器1的制造装置10的球状化粒子制造方法进行说明。本实施方式的无机质球状化粒子制造方法通过燃料气体和含有氧的助燃性气体的燃烧而形成的燃烧器火焰来熔融无机质粉体并使之成为球状。

[0125]

如图1~图3和图10所示,首先,将从原料供给机a供给的原料粉体使用从载气供给装置a’供给的载气送至燃烧器1的原料粉体供给路2a,从多个原料粉体喷出孔2a向球状化炉e喷出。

[0126]

同时,将规定量的第一燃料气体从第一燃料气体供给设备d送入燃烧器1的第一燃料气体供给路3a,将规定量的第一助燃性气体从第一助燃性气体供给设备c送入燃烧器1的第一助燃性气体供给路4a。然后,从燃烧器1的多个第一预混合室6的开口6a向球状化炉e喷出第一燃料气体和第一助燃性气体的混合气体。此时,通过从第一预混合室6的开口6a喷出的混合气体的燃烧形成的第一火焰和第二火焰包围原料粉体。由此,熔融作为原料粉体的无机质粉体并使之成为球状。

[0127]

球状化的粒子飘浮在从燃烧器1生成的燃烧气体和从空气导入路径f导入的空气的气体中并从球状化炉e的燃烧气体排出口被送至旋风分离器g。通过将空气混合到燃烧气体中,从而旋风分离器g中导入的气体的温度降低,成为适于在旋风分离器g中捕集粒子的温度。

[0128]

在旋风分离器g中,在气体中飘浮的球状化粒子之中的粗粒的球状化粒子被捕集。从旋风分离器g导出的气体被送至袋滤器h,并且在这里,球状化粒子之中的细粒的球状化粒子被捕集。

[0129]

另外,在本实施方式的无机质球状化粒子制造方法中,将不含碳源的氨或氢作为第一燃料气体使用。为了使这些不含碳源的物质高效地燃烧,向燃烧器1的多个第一预混合室6供给第一燃料气体和第一助燃性气体并预先混合后使其燃烧形成火焰,并且向该火焰中投入无机质粉体。

[0130]

此外,供给到每个第一预混合室6的第一燃料气体的流量r1(nm3/h)并不特别限定,但优选地,供给到每个第一预混合室6的第一燃料气体的流量r1与第一燃料气体的总流量r1[nm3/h]之比[r1/r1]为0.0125~0.025的范围的流量。

[0131]

另外,供给到每个第一预混合室6的第一助燃性气体的流量并不特别限定,但优选

地,第一预混合室6内的预混合气体的理论氧比m为0.5~1.5的范围的流量,更优选为0.8~1.2的范围的流量。

[0132]

另外,将每个第一预混合室6的容积设为v1[m3],将第一燃料气体和第一助燃性气体的合计流量设为q1[nm3/h]时,以满足以下式(1)的关系来向第一预混合室6供给第一燃料气体和第一助燃性气体,

[0133]

3.0

×

10-4

≥v1/q1≥9.0

×

10-6

……

式(1)。

[0134]

通过以满足上式(1)的关系来向第一预混合室6供给第一燃料气体和第一助燃性气体,即使使用不含碳源的物质作为第一燃料气体,也能够提高燃烧效率。另外,能够降低在燃烧器1燃烧时产生逆火的可能性。

[0135]

如上所述,本实施方式的燃烧器(无机质球状化粒子制造用燃烧器)1包括:将无机质粉体作为原料粉体供给的原料粉体供给路2a;供给不含碳源的第一燃料气体的第一燃料气体供给路3a;以及供给第一助燃性气体的第一助燃性气体供给路4a。根据该燃烧器1,由于将不含碳源的氨(nh3)或氢(h2)作为燃料气体使用,因此能够大幅削减二氧化碳(co2)等温室气体的产生量。另外,能够抑制由燃料中的碳源引起的煤灰的产生,避免其混入作为产品的无机质球状化粒子中。

[0136]

另外,根据本实施方式的无机质球状化粒子制造装置10以及无机质球状化粒子制造方法,由于使用上述燃烧器1,因此能够大幅削减温室气体的产生量,能够抑制燃烧中产生的煤灰。

[0137]

《第二实施方式》

[0138]

接着,对应用本发明的第二实施方式进行说明。在本实施方式中,与第一实施方式的燃烧器1不同。因此,使用图4~图6对本实施方式的燃烧器21进行说明。因此,对于本实施方式的燃烧器21,针对与第一实施方式相同的结构部分标注相同的附图标记,并且省略说明。

[0139]

(无机质球状化粒子制造用燃烧器)

[0140]

图4~图6表示作为应用本发明的第二实施方式的无机质球状化粒子制造用燃烧器(以下,有时简称为“燃烧器”),图4是从前端侧观察燃烧器的俯视图,图5是沿穿过图4中所示的燃烧器的中心轴c的b-b’切割的剖视图,图6是燃烧器的前端侧的放大剖视图。

[0141]

如图4~图6所示,本实施方式的燃烧器21具有从该燃烧器21的中心轴c向圆周方向外侧由原料粉体供给管2、第一燃料供给管23、第一助燃性气体供给管24、第二燃料供给管7、第二助燃性气体供给管8以及水冷夹套5构成的多重管结构。另外,本实施方式的燃烧器21是使用燃料气体和含有氧的助燃性气体的氧燃烧燃烧器。

[0142]

如图5所示,第一燃料供给管23被设置为覆盖原料粉体供给管2的外侧。第一燃料供给管23的中心轴与原料粉体供给管2的中心轴一致,第一燃料供给管23与原料粉体供给管2同轴设置。

[0143]

设置在第一燃料供给管23与原料粉体供给管2之间的环状空间是用于供给第一燃料气体的第一燃料气体供给路23a。换言之,第一燃料气体供给路23a被设置为覆盖第一粉体供给路2a的外周。

[0144]

第一燃料气体供给路23a的基端侧与第一燃料气体的供给源(省略图示)连接。

[0145]

与第一实施方式同样,第一燃料气体只要是不含碳源的物质,则不特别限定。作为

第一燃料气体,可以举出氨(nh3)、氢(h2)等。第一燃料气体也可以根据需要,使用由氮气、氩气等惰性气体稀释后的气体。

[0146]

第一燃料气体供给路23a的前端的位置在燃烧器21的轴向上比原料粉体供给路2a分支为多个原料粉体供给分支流路2b的位置更靠近基端侧。因此,在第一粉体供给路2a的前端附近的部分的外周未设置第一燃料气体供给路23a。

[0147]

第一燃料气体供给路23a的前端附近的环状空间与基端部分和中央部分相比外径相同或稍大。优选地,第一燃料气体供给路23a的前端附近的环状空间的外径的位置在原料粉体喷出孔2a的位置的更内侧。由此,如图4所示,当俯视燃烧器21的前端时,能够将用于形成火焰(第一火焰)的第一燃料气体供给到比多个原料粉体喷出孔2a更内侧。

[0148]

如图5和图6所示,在第一燃料气体供给路23a的前端部分连接有在与燃烧器21的轴向平行的方向上延伸的多个第一燃料气体喷射喷嘴(第一燃料供给分支流路)3a。第一燃料气体供给路23a与多个第一燃料气体喷射喷嘴3a的内侧的空间分别连通。由此,能够从第一燃料气体供给路23a向多个第一燃料气体喷射喷嘴3a分别供给燃料气体。换言之,第一燃料气体供给路23a在燃烧器21的前端附近的部分分支为多个第一燃料气体喷射喷嘴3a。

[0149]

如图5所示,第一助燃性气体供给管24被设置为覆盖第一燃料供给管23的外侧。第一助燃性气体供给管24的中心轴与第一燃料供给管23的中心轴一致,第一助燃性气体供给管24与第一燃料供给管23以及原料粉体供给管2同轴设置。

[0150]

设置在第一助燃性气体供给管24与第一燃料供给管23之间的环状空间是用于供给第一助燃性气体的第一助燃性气体供给路24a。换言之,第一助燃性气体供给路24a被设置为覆盖第一燃料气体供给路23a的前端和外周。

[0151]

第一助燃性气体供给路24a的基端侧与第一助燃性气体的供给源(省略图示)连接。

[0152]

与第一实施方式同样,第一助燃性气体只要是可与第一燃料气体反应形成火焰气氛的气体,则不特别限定。作为第一助燃性气体,可以举出氧、富氧空气等。

[0153]

第一助燃性气体供给路24a的前端的位置在燃烧器21的轴向上比原料粉体供给路2a分支为多个原料粉体供给分支流路2b的位置更靠近前端侧。因此,第一助燃性气体供给路24a被设置为覆盖第一粉体供给路2a的前端附近的部分的外周。

[0154]

第一助燃性气体供给路24a的前端附近的环状空间与基端部分和中央部分相比内径更小。优选地,第一助燃性气体供给路24a的前端附近的环状空间的内径的位置在原料粉体喷出孔2a的位置的更内侧。由此,如图4所示,当俯视燃烧器21的前端时,能够将用于形成第一火焰的第一助燃性气体供给到比多个原料粉体喷出孔2a更内侧的位置。

[0155]

如图5和图6所示,在从燃烧器21的圆周方向的外侧向中心轴c扩径的第一助燃性气体供给路24a的前端部分连接有在与燃烧器21的轴向平行的方向上延伸的多个第一助燃性气体供给孔(第一助燃性气体供给分支流路)4a。第一助燃性气体供给路24a与多个第一助燃性气体供给孔4a的内侧的空间分别连通。由此,能够从第一助燃性气体供给路24a向多个第一助燃性气体供给孔4a分别供给第一助燃性气体。换言之,第一助燃性气体供给路24a在燃烧器21的前端附近的部分分支为多个第一助燃性气体供给孔4a。

[0156]

如图5所示,第二燃料供给管7被设置为覆盖第一助燃性气体供给管24的外侧。第一燃料供给管23的中心轴与第一助燃性气体供给管24的中心轴一致,第二燃料供给管7与

第一助燃性气体供给管24同轴设置。

[0157]

设置在第二燃料供给管7与第一助燃性气体供给管24之间的环状空间是用于供给第二燃料气体的第二燃料气体供给路7a。换言之,第二燃料气体供给路7a被设置为覆盖第一助燃性气体供给路24a的外周。

[0158]

第二燃料气体供给路7a的基端侧与第二燃料气体的供给源(省略图示)连接。

[0159]

第二燃料气体可以使用与第一燃料气体同样的气体。第二燃料气体可以使用与第一燃料气体相同的气体,也可以使用不同的气体。

[0160]

第二燃料气体也可以根据需要,使用由氮气、氩气等惰性气体稀释后的气体。

[0161]

第二燃料气体供给路7a的前端的位置在燃烧器21的轴向上为与第一燃料气体供给路23a同等程度的位置。因此,在第一粉体供给路2a的前端附近的部分的外周未设置第二燃料气体供给路7a。

[0162]

第二燃料气体供给路7a的前端附近的环状空间与基端部分和中央部分相比外径相同或稍大。优选地,第二燃料气体供给路7a的前端附近的环状空间的外径的位置在原料粉体喷出孔2a的位置的更外侧。由此,如图4所示,当俯视燃烧器21的前端时,能够将用于形成火焰(第二火焰)的第二燃料气体供给到比多个原料粉体喷出孔2a更外侧。

[0163]

如图5和图6所示,在第二燃料气体供给路7a的前端部分连接有在与燃烧器21的轴向平行的方向上延伸的多个第二燃料气体喷射喷嘴(第二燃料供给分支流路)7a。第二燃料气体供给路7a与多个第二燃料气体喷射喷嘴7a的内侧的空间分别连通。由此,能够从第二燃料气体供给路7a向多个第二燃料气体喷射喷嘴7a分别供给第二燃料气体。换言之,第二燃料气体供给路7a在燃烧器21的前端附近的部分分支为多个第二燃料气体喷射喷嘴7a。

[0164]

如图5所示,第二助燃性气体供给管8被设置为覆盖第二燃料供给管7的外侧。第二助燃性气体供给管8的中心轴与第二燃料供给管7的中心轴一致,第二助燃性气体供给管8与第二燃料供给管7以及原料粉体供给管2同轴设置。

[0165]

设置在第二助燃性气体供给管8与第二燃料供给管7之间的环状空间是用于供给第二助燃性气体的第二助燃性气体供给路8a。换言之,第二助燃性气体供给路8a被设置为覆盖第二燃料气体供给路7a的前端和外周。

[0166]

第二助燃性气体供给路8a的基端侧与第二助燃性气体的供给源(省略图示)连接。

[0167]

与第一助燃性气体同样,第二助燃性气体只要是可与第二燃料气体反应形成火焰气氛的气体,则不特别限定。作为第二助燃性气体,可以举出氧、富氧空气等。作为第二助燃性气体,可以是与第一助燃性气体相同的成分,也可以是不同的成分。

[0168]

第二助燃性气体供给路8a的前端的位置在燃烧器21的轴向上比原料粉体供给路2a分支为多个原料粉体供给分支流路2b的位置更靠近前端侧。因此,第二助燃性气体供给路8a被设置为覆盖第一助燃性气体供给路24a的前端附近的部分的外周。

[0169]

第二助燃性气体供给路8a的前端附近的环状空间与基端部分和中央部分相比内径更小。优选地,第二助燃性气体供给路8a的前端附近的环状空间的内径的位置在原料粉体喷出孔2a的位置的更外侧。由此,如图4所示,当俯视燃烧器21的前端时,能够将用于形成火焰(第二火焰)的第二助燃性气体供给到比多个原料粉体喷出孔2a更外侧的位置。

[0170]

如图5和图6所示,在从燃烧器21的圆周方向的外侧向中心轴c扩径的第二助燃性气体供给路8a的前端部分连接有在与燃烧器21的轴向平行的方向上延伸的多个第二助燃

性气体供给孔(第二助燃性气体供给分支流路)8a。第二助燃性气体供给路8a与多个第二助燃性气体供给孔8a的内侧的空间分别连通。由此,能够从第二助燃性气体供给路8a向第二助燃性气体供给孔8a分别供给第二助燃性气体。换言之,第二助燃性气体供给路8a在燃烧器21的前端附近的部分分支为多个第二助燃性气体供给孔8a。

[0171]

如图6所示,本实施方式的燃烧器21的第二燃料气体喷射喷嘴7a分别位于第二助燃性气体供给孔8a的内侧。另外,第二燃料气体喷射喷嘴7a的前端7b分别位于第二助燃性气体供给孔8a的内侧。即,第二燃料气体喷射喷嘴7a在第二助燃性气体供给孔8a的内侧开口。

[0172]

这里,当从第二燃料气体喷射喷嘴7a的前端7b向第二助燃性气体供给孔8a的内侧喷射第二燃料气体时,从第二助燃性气体供给路8a向第二助燃性气体供给孔8a的内侧供给第二助燃性气体。然后,在比第二燃料气体喷射喷嘴7a的前端7b更前方的第二助燃性气体供给孔8a的内侧,第二燃料气体和第二助燃性气体混合。

[0173]

这样,从第二燃料气体喷射喷嘴7a的前端7b到第二助燃性气体供给孔8a的前端8b的空间成为混合第二燃料气体和第二助燃性气体的第二预混合室9。另外,第二助燃性气体供给孔8a的前端8b的开口成为第二预混合室9的开口9a。

[0174]

换言之,本实施方式的燃烧器21具备多个第二预混合室9。这些第二预混合室9位于燃烧器21的轴向的前端附近。第二预混合室9与第二燃料气体喷射喷嘴7a中的一个以及第二助燃性气体供给孔8a中的一个分别连接。第二预混合室9在燃烧器21的轴向的前端分别开口。

[0175]

第二预混合室9的容积v2只要能够充分混合第一燃料气体和第一助燃性气体,且没有逆火的危险,则不特别限定。

[0176]

作为这样的容积v2[m3],可以与上述第一预混合室6的容积v1同样。即,在将第一燃料气体和第一助燃性气体的合计流量q1设为25~50[nm3/h]的情况下,容积v2设为3.0

×

10-5

~1.0

×

10-3

[m3]即可,更优选为1.0

×

10-4

~1.0

×

10-3

[m3]。如果将容积v2设为1.0

×

10-4

~1.0

×

10-3

[m3]的范围,能够在第二预混合室9内充分混合第一燃料气体和第一助燃性气体。

[0177]

另外,从第二燃料气体喷射喷嘴7a的前端7b到第二助燃性气体供给孔8a的前端8b的偏移距离l2可以与上述偏移距离l1同样,设为1.0

×

10-3

~1.0

×

10-4

[m],更优选为2.0

×

10-3

~5.0

×

10-2

[m]。

[0178]

另外,第二预混合室9的数量可以根据第一燃料气体和第一助燃性气体的混合气体的供给量、原料粉体喷出孔2a的数量和布局(配置)适当地选择。

[0179]

在第二预混合室9中,第二燃料气体和第二助燃性气体预先混合,并作为混合气体从开口9a向与燃烧器21的轴向平行的方向喷射。

[0180]

本实施方式的燃烧器21使用不含碳源的物质作为第一和第二燃料气体,具备多个小容积的第一预混合室6和第二预混合室9,在第一预混合室6中预先混合第一燃料气体和第一助燃性气体,在第二预混合室9中预先混合第二燃料气体和第二助燃性气体。由此,能够充分混合燃料气体和助燃性气体来提高燃烧效率,也没有逆火的危险。

[0181]

根据本实施方式的燃烧器21,如图4所示,当俯视燃烧器21的前端时,在以燃烧器21的中心轴c为中心以圆环状配设的原料粉体喷出孔2a的内侧,多个第一预混合室6的开口

6a以成为同心圆的方式等间隔地配设,在原料粉体喷出孔2a的外侧,多个第二预混合室9的开口9a以成为同心圆的方式等间隔地配设。即,由第一预混合室6的开口6a包围原料粉体喷出孔2a的内侧,由第二预混合室9的开口9a包围原料粉体喷出孔2a的外侧。

[0182]

换言之,本实施方式的燃烧器21为了在燃烧器21的中心部(中央部)形成由第一燃料气体和第一助燃性气体的混合气体引起的火焰(以下,也称为“第一火焰”),将多个第一预混合室6的开口6a配置为圆环状,将多个原料粉体喷出孔2a配置为圆环状以包围第一火焰的外周。进而,为了在多个原料粉体喷出孔2a的外侧以包围这些原料粉体喷出孔2a的外围的方式形成由第二燃料气体和第二助燃性气体的混合气体引起的火焰(以下,也称为“第二火焰”),将多个第二预混合室9的开口9a配置为圆环状。由此,能够对从原料粉体喷出孔2a喷出的原料粉体高效地传递火焰的热量,能够高效地熔融原料粉体。

[0183]

另外,通过形成第二火焰以包围原料粉体喷出孔2a的外周,从而能够遮断来自燃烧器21的周围的卷入空气或炉内燃烧排气,因此能够提高无机质粉体的熔融及球状化的效率。

[0184]

另外,根据本实施方式的燃烧器21,能够分别独立控制用于形成第一火焰的第一燃料气体的流量和用于形成第二火焰的第二燃料气体的流量,能够分别独立控制用于形成第一火焰的第一助燃性气体流量和用于形成第二火焰的第二助燃性气体的流量。由此,能够对从燃烧器21的前端喷射的原料粉体产生适当的燃烧状态。

[0185]

(无机质球状化粒子制造装置)

[0186]

应用本发明的无机质球状化粒子制造装置20是在图10所示的现有的无机质球状化粒子制造装置100之中使用上述燃烧器21来代替燃烧器b的装置。

[0187]

(无机质球状化粒子制造方法)

[0188]

接着,对使用具备上述燃烧器21的制造装置20的球状化粒子制造方法进行说明。

[0189]

本实施方式的无机质球状化粒子制造方法通过由燃料气体和含有氧的助燃性气体的燃烧而形成的燃烧器火焰来熔融无机质粉体并使之成为球状。

[0190]

在本实施方式的无机质球状化粒子制造方法中,使用不含碳源的氨或氢作为第一和第二燃料气体。为了使这些不含碳源的物质高效地燃烧,向燃烧器21的多个第一预混合室6和多个第二预混合室9中分别供给燃料气体和助燃性气体并预先混合后使之燃烧形成火焰,并且向该火焰中投入无机质粉体。

[0191]

此外,供给到每个第二预混合室9的第二燃料气体的流量r2(nm3/h)并不特别限定,优选地,供给到第二预混合室9的第二燃料气体的流量r2与第二燃料气体的总流量r2[nm3/h]之比[r2/r2]设为00.0125~0.025的范围的流量。

[0192]

另外,供给到每个第二预混合室9的第二助燃性气体的流量并不特别限定,优选地,第二预混合室9内的预混合气体的理论氧比m设为0.5~1.5的范围的流量,更优选设为0.8~1.2的范围的流量。

[0193]

另外,将每个第二预混合室9的容积设为v2[m3],将第二燃料气体和第二助燃性气体的合计流量设为q2[nm3/h]时,优选以满足下式(1’)的关系来向第二预混合室9供给第二燃料气体和第二助燃性气体。

[0194]

6.0

×

10-4

≥v2/q2≥9.0

×

10-5

……

式(1’)

[0195]

通过以满足上式(1’)的关系来向第二预混合室9供给第二燃料气体和第二助燃性

气体,即使使用不含碳源的物质作为第二燃料气体,也能够提高燃烧效率。另外,能够降低在燃烧器21燃烧时产生逆火的危险。

[0196]

根据本实施方式的无机质球状化粒子制造方法,由于向燃烧器21的第一燃料气体喷射喷嘴3a的燃料气体的供给和向第二燃料气体喷射喷嘴7a的燃料气体的供给分别独立地完成,因此能够分别独立地控制用于形成第一火焰的第一燃料气体和第一助燃性气体的流量以及用于形成第二火焰的第二燃料气体和第二助燃性气体的流量。由此,能够对从燃烧器21的前端喷射的原料粉体产生适当的燃烧状态。

[0197]

另外,根据本实施方式的无机质球状化粒子制造方法,由于向燃烧器21的第一和第二燃料气体喷射喷嘴的燃料气体和助燃性气体的供给分别独立地完成,因此既可以向双方的燃烧喷嘴供给氨(nh3)或氢(h2)等不含碳源的物质作为燃料气体,也可以向其中一个燃料气体喷射喷嘴供给不含碳源的物质作为燃料,向另一个燃料气体喷射喷嘴供给含碳源的物质作为助燃用燃料。

[0198]

这里,作为助燃用燃料,例如可以使用甲烷(ch4)或丙烷(c3h8)等气体燃料。另外,如果具有液体雾化机构,则也可以使用煤油、酒精等液体燃料。

[0199]

特别是,由于氨与现有的含碳源的气体燃料和氢相比燃烧性低,因此当使用氨作为燃料气体时,可通过向第一燃料气体喷射喷嘴3a或第二燃料气体喷射喷嘴7a供给助燃用燃料,来削减燃烧时产生的二氧化碳的同时,较高地维持燃烧器的火焰温度,因此能够高效地熔融原料粉体。另外,还可以仅在点火时使用助燃用燃料,在燃烧器21的燃烧稳定后,停止助燃用燃料的供给。

[0200]

此外,本发明的技术范围不限于上述实施方式,在不脱离本发明的宗旨的范围内可以进行各种变更。例如,在上述第一实施方式的燃烧器1中,如图1所示,当俯视燃烧器1的前端时,在以燃烧器1的中心轴c为中心的圆环状配设的原料粉体喷出孔2a的内侧和外侧,以使多个第一预混合室6的开口6a成为同心圆的方式以等间隔分别配设的布局作为一例进行了说明,但不限于此。

[0201]

图7~图9表示作为第一实施方式的燃烧器1的变形例的燃烧器31。如图7和图9所示,还可以是如下的布局:当俯视燃烧器31的前端时,或者当对燃烧器31的前端附近的部分进行剖视观察时,在位于以燃烧器31的中心轴c为中心的圆环状配设的原料粉体喷出孔2a的内侧和外侧的同心圆的圆周上,多个第一预混合室6的开口6a以分别不同的间隔配设。即使是这样的布局,也能够得到与第一实施方式同样的效果。

[0202]

此外,图9表示在燃烧器31的轴向的前端附近的部分,原料粉体供给路2a分支为从燃烧器1的中心轴c向圆周方向的外侧呈辐射状延伸的多个原料粉体供给分支流路2b的结构的一例,但是本发明不限于此。

[0203]

另外,在上述第二实施方式的无机质球状化粒子制造方法中例示出,在使用氨作为燃料气体时,在燃烧器21点火时使用助燃用燃料的情况,但也可以在第一实施方式中使用助燃用燃料。

[0204]

用于向第一实施方式的燃烧器1和第二实施方式的燃烧器21供给助燃用燃料的方式不特别限定。

[0205]

例如,第一燃料气体供给路3a或第二燃料气体供给路7a可以与省略图示的助燃用燃料的供给源连接,并且能向第一燃料气体喷射喷嘴3a或第二燃料气体喷射喷嘴7a供给助

燃用燃料。

[0206]

另外,也可以在被供给助燃用燃料的第一预混合室6或第二预混合室9中,从氨和助燃用燃料的混合燃烧切换为100%氨的燃烧。

[0207]

另外,在第一实施方式的燃烧器1和第二实施方式的燃烧器21的前段,也可以具有以下任一个机构作为燃料气体供给机构。

[0208]

·

切换不含碳源的物质(燃料)和含碳的助燃用燃料的机构

[0209]

·

对不含碳源的物质(燃料)和含碳的助燃用燃料的混合比率进行无级流量控制(燃料:100~0%,助燃用燃料:0~100%)的机构

[0210]

·

仅对任选的燃料气体喷射喷嘴通断供给助燃用燃料的机构

[0211]

【实施例】

[0212]

以下表示使用本发明制造无机质球状化粒子时的具体例。

[0213]

(比较例)

[0214]

将现有的燃烧器(日本专利第3312228号公报的图1所示的燃烧器)设置在图10所示的无机质球状化粒子制造装置的立式炉e的炉顶部,将从原料a切出的原料供给到燃烧器b并使之在炉e内成为球状,通过后段设置的旋风分离器g和袋滤器h分别回收。

[0215]

具体而言,从原料供给路将作为原料粉体的平均粒度30μm的二氧化硅粉20kg/h用7.5nm3/h的氧(载气)运送。另外,从燃料气体供给路将作为燃料气体的lpg:5nm3/h和作为助燃性气体的氧:20nm3/h分别导入燃烧室,制造球状化粒子。

[0216]

表1示出测量通过旋风分离器g回收的、球状化粒子的玻璃化率和碳量的结果。

[0217]

(实施例)

[0218]

将图1~图3所示的本发明的燃烧器1设置在图10所示的无机质球状化粒子制造装置的立式炉e的炉顶部,将从原料a切出的原料供给到燃烧器b并使之在炉e内成为球状,通过在后段设置的旋风分离器g和袋滤器h分别回收。

[0219]

具体而言,从原料供给路将作为原料粉体的平均粒度30μm的二氧化硅粉20kg/h用7.5nm3/h的氧(载气)运送。另外,作为燃料气体,为了与现有型燃烧器进行比较,以与lpg:5nm3/h的发热量等效的方式从燃料气体供给路供给氨(nh3):32nm3/h,从助燃性气体供给路供给作为助燃性气体的氧:24nm3/h,制造球状化粒子。

[0220]

表1示出测量通过旋风分离器g回收的、球状化粒子的玻璃化率和碳量的结果。

[0221]

[表1]

[0222] 燃料玻璃化率(%)碳(质量%)原料

‑‑

0.003比较例lpg98%0.018实施例nh397%0.001《

[0223]

如表1所示,使用现有的燃烧器得到的球状化粒子的玻璃化率为98%,球状化粒子中的碳量为0.018质量%。

[0224]

与此相对,使用本发明的燃烧器1得到的球状化粒子的玻璃化率为97%,球状化粒子中的碳量为检测极限以下(0.001质量%以下)。

[0225]

从上述结果可以确认,在使用本发明的燃烧器1,并使用氨作为燃料气体时,能够得到产品中的碳量较少的球状化粒子。

[0226]

产业上的可应用性

[0227]

根据本发明,能够提供一种能够大幅削减温室气体的产生量且抑制燃烧中产生的煤灰的无机质球状化粒子制造用燃烧器、无机质球状化粒子制造装置以及无机质球状化粒子制造方法。

[0228]

附图标记的说明

[0229]

1、21、31燃烧器(无机质球状化粒子制造用燃烧器)

[0230]

2a原料粉体供给路

[0231]

2b原料粉体供给分支流路

[0232]

2a原料粉体喷出孔

[0233]

3a、23a第一燃料气体供给路

[0234]

3a第一燃料气体喷射喷嘴(第一燃料供给分支流路)

[0235]

3b第一燃料供给分支流路的前端

[0236]

4a、24a第一助燃性气体供给路

[0237]

4a第一助燃性气体供给孔(第一助燃性气体供给分支流路)

[0238]

4b第一助燃性气体供给分支流路的前端

[0239]

6第一预混合室

[0240]

6a第一预混合室的开口

[0241]

7第二燃料气体供给路

[0242]

7a第二燃料气体喷射喷嘴(第二燃料供给分支流路)

[0243]

7b第二燃料供给分支流路的前端

[0244]

8第二助燃性气体供给路

[0245]

8a第二助燃性气体供给孔(第二助燃性气体供给分支流路)

[0246]

8b第二助燃性气体供给分支流路的前端

[0247]

9第二预混合室

[0248]

9a第二预混合室的开口

[0249]

10、20无机质球状化粒子制造装置

[0250]

c燃烧器的中心轴

[0251]

e球状化炉

[0252]

g旋风分离器

[0253]

h袋滤器

[0254]

v、v1、v2每个预混合室的容积[m3]

[0255]

q、q1、q2燃料气体和助燃性气体的合计流量[nm3/h]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。