1.本发明属于化工助剂生产领域,具体涉及到一种环保型光响应微凝胶聚合增稠剂的制备方法。

背景技术:

2.增稠剂(thickeners)是近年来迅速发展起来的一类新型功能高分子材料,主要用于提高产品的黏度或稠度。具有用量小、增稠明显、使用方便等特点,因此被广泛地应用到制药、印染、化妆品、食品添加剂、采油、造纸、皮革加工等工业。人们目前所熟悉的工业增稠剂基本都起源于20世纪,1905年,开始出现了工业增稠剂概念,1953年,coodrich公司首先将第一种完全由人工合成的增稠剂-聚丙烯酸类增稠剂引入市场,在20世纪六十年代,国外开始将聚丙烯酸钠应用于食品方面,现在这系列增稠剂已经有了更多的选择。

3.至今,w/o型聚丙烯酸胶乳作为水相增稠剂已经广泛应用到纺织印花浆、染整和工业涂料等领域。

4.目前的市场上现有的增稠剂具有缺陷,如烷醇酰胺类会产生游离胺,酯类增稠剂不容易水解等缺点,限制了应用。

技术实现要素:

5.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.鉴于上述和/或现有技术中存在的问题,提出了本发明。

7.因此,本发明的目的是,克服现有技术中的不足,提供一种环保型光响应微凝胶聚合增稠剂的制备方法。

8.为解决上述技术问题,本发明提供了如下技术方案:一种环保型光响应微凝胶聚合增稠剂的制备方法,包括,

9.将聚乙烯吡咯烷酮pvp和乙烯基吡咯烷酮nvp溶于溶剂后,加入到反应容器中,逐次加入n-异丙基丙烯酰胺nipaa和n,n

’‑

亚甲基双丙烯酰胺mba,待完全溶解后通氮除氧,加热升温,加入引发剂过硫酸铵aps,搅拌均匀,预聚合反应;

10.预聚合反应后,体系由淡蓝色逐渐变为乳白色,在40~90℃温度下恒温反应2~6小时;

11.将温度降为常温,加入二乙酸二丁基锡,在紫外线辐射下辐射,得到环保型光响应微凝胶聚合增稠剂。

12.作为本发明所述环保型光响应微凝胶聚合增稠剂的制备方法的一种优选方案,其中:所述环保型光响应微凝胶聚合增稠剂,其中,乙烯基吡咯烷酮nvp纯度>95%,添加量以占溶剂的质量百分比计为0.1%~1%。

13.作为本发明所述环保型光响应微凝胶聚合增稠剂的制备方法的一种优选方案,其

中:所述聚乙烯吡咯烷酮pvp的分子量为2000~20000,添加量以占溶剂的质量百分比计为0.2%~2%。

14.作为本发明所述环保型光响应微凝胶聚合增稠剂的制备方法的一种优选方案,其中:所述环保型光响应微凝胶聚合增稠剂,其中,过硫酸铵aps添加量以占溶剂的质量百分比计为0.05

‰

~0.5

‰

。

15.作为本发明所述环保型光响应微凝胶聚合增稠剂的制备方法的一种优选方案,其中:所述环保型光响应微凝胶聚合增稠剂,其中,n,n

’‑

亚甲基双丙烯酰胺其添加量以占溶剂的质量百分比计为0.02

‰

~0.2

‰

。

16.作为本发明所述环保型光响应微凝胶聚合增稠剂的制备方法的一种优选方案,其中:所述环保型光响应微凝胶聚合增稠剂,其中,紫外光引发剂为二乙酸二丁基锡,以占溶剂的质量百分比计为0.05

‰

~0.5

‰

。

17.作为本发明所述环保型光响应微凝胶聚合增稠剂的制备方法的一种优选方案,其中:所述环保型光响应微凝胶聚合增稠剂,其中,n-异丙基丙烯酰胺添加量以占溶剂的质量百分比计为0.5~5%。

18.作为本发明所述环保型光响应微凝胶聚合增稠剂的制备方法的一种优选方案,其中:所述溶剂为去离子水和乙醇中的一种或两种。

19.作为本发明所述环保型光响应微凝胶聚合增稠剂的制备方法的一种优选方案,其中:所述环保型光响应微凝胶聚合增稠剂,其中,溶液浓度为0.8~8%。

20.作为本发明所述环保型光响应微凝胶聚合增稠剂的制备方法的一种优选方案,其中:所述紫外线辐射下辐射,其中,紫外线辐射下辐射时间为4~12小时,紫外辐射功率为10~200w。

21.本发明有益效果:

22.本发明提出一种环保型光响应微凝胶聚合增稠剂的制备方法,生产的环保型光响应微凝胶聚合增稠剂能显著提高产品的粘度,通过水性或水/乙醇体系进行合成,经过光引发触发聚合,制备过程环保,反应规模可控,获得的产物分子量窄,具有良好的增稠效果。

附图说明

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

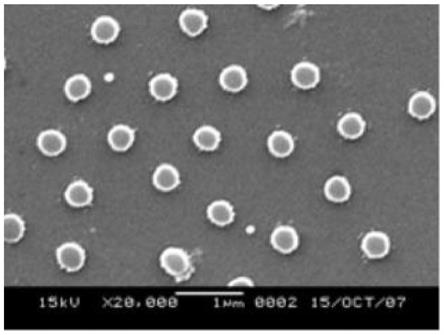

24.图1为本发明实施例中微凝胶粒径分布图。

具体实施方式

25.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

26.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

27.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

28.本发明中聚乙烯吡咯烷酮pvp,分子量为10000,普通市售产品。

29.实施例1:

30.配制:将0.2%的pvp和0.1%的nvp溶于水后,加入到反应容器中,再逐次加入0.5%的nipaam和0.02

‰

的mba,待单体和交联剂完全溶解后通氮除氧30min,加热升温至45℃后加入的0.05

‰

的引发剂aps,搅拌均匀,预聚合开始。

31.5分钟后,体系由淡蓝色逐渐变为乳白色,在55℃温度下恒温反应4小时后将温度降为常温,加入0.05

‰

二乙酸二丁基锡,在紫外线辐射下辐射4小时,紫外辐射功率为80w,得到样品。

32.重均分子量(mw):8.931

×

50;分子量分布(mz/mn):2.978;产物黏度为548pa.s。

33.此时样品粘度不够,继续增加浓度反应。

34.实施例2:

35.配制:将0.4%的pvp和0.2%的nvp溶于水后,加入到反应容器中,再逐次加入1%的nipaam和0.04

‰

的mba,待单体和交联剂完全溶解后通氮除氧30min,加热升温至45℃后加入的0.1

‰

的引发剂aps,搅拌均匀,预聚合开始。

36.5分钟后,体系由淡蓝色逐渐变为乳白色,在55℃温度下恒温反应4小时后将温度降为常温,加入0.1

‰

二乙酸二丁基锡,在紫外线辐射下辐射4小时,紫外辐射功率为80w,得到样品。

37.重均分子量(mw):8.931

×

60;分子量分布(mz/mn):2.256产物黏度为857pa.s。

38.此时样品粘度不够,继续增加浓度反应。

39.实施例3:

40.配制:将1.2%的pvp和0.6%的nvp溶于水后,加入到反应容器中,再逐次加入3%的nipaam和0.08

‰

的mba,待单体和交联剂完全溶解后通氮除氧30min,加热升温至45℃后加入的0.3

‰

的引发剂aps,搅拌均匀,预聚合开始。

41.5分钟后,体系由淡蓝色逐渐变为乳白色,在55℃温度下恒温反应4小时后将温度降为常温,加入0.3

‰

二乙酸二丁基锡,在紫外线辐射下辐射4小时,紫外辐射功率为80w,得到样品。

42.重均分子量(mw):8.931

×

1190;分子量分布(mz/mn):1.359产物黏度为1879pa.s。

43.此时样品粘度达到要求。

44.实施例4:

45.配制:将1.6%的pvp和0.8%的nvp溶于水后,加入到反应容器中,再逐次加入4%的nipaam和0.08

‰

的mba,待单体和交联剂完全溶解后通氮除氧30min,加热升温至45℃后加入的0.2

‰

的引发剂aps,搅拌均匀,预聚合开始。

46.5分钟后,体系由淡蓝色逐渐变为乳白色,在55℃温度下恒温反应4小时后将温度降为常温,加入0.2

‰

二乙酸二丁基锡,在紫外线辐射下辐射4小时,紫外辐射功率为80w,得到样品。

47.重均分子量(mw):8.931

×

157;分子量分布(mz/mn):1.576产物黏度为2784pa.s。

48.此时样品粘度增加过大,主要是由于原料浓度过大,微凝胶颗粒变大,溶液流动性不够,影响后期使用。

49.实施例5:

50.配制:将1.2%的pvp和0.6%的nvp溶于水后,加入到反应容器中,再逐次加入3%的nipaam和0.08

‰

的mba,待单体和交联剂完全溶解后通氮除氧30min,加热升温至45℃后加入的0.3

‰

的引发剂aps,搅拌均匀,预聚合开始。

51.5分钟后,体系由淡蓝色逐渐变为乳白色,在55℃温度下恒温反应4小时后将温度降为常温,加入0.3

‰

二乙酸二丁基锡,在紫外线辐射下辐射6小时,紫外辐射功率为80w,得到样品。

52.重均分子量(mw):8.931

×

104;分子量分布(mz/mn):1.346产物黏度为1985pa.s。

53.此时样品粘度增加,体系流动性好。

54.实施例6:

55.配制:将1.2%的pvp和0.6%的nvp溶于水后,加入到反应容器中,再逐次加入3%的nipaam和0.08

‰

的mba,待单体和交联剂完全溶解后通氮除氧30min,加热升温至45℃后加入的0.3

‰

的引发剂aps,搅拌均匀,预聚合开始。

56.5分钟后,体系由淡蓝色逐渐变为乳白色,在55℃温度下恒温反应4小时后将温度降为常温,加入0.3

‰

二乙酸二丁基锡,在紫外线辐射下辐射8小时,紫外辐射功率为80w,得到样品。

57.重均分子量(mw):8.931

×

106;分子量分布(mz/mn):1.321产物黏度为2125pa.s。

58.此时样品粘度持续增加,体系流动性好。

59.实施例7:

60.配制:将1.2%的pvp和0.6%的nvp溶于水后,加入到反应容器中,再逐次加入3%的nipaam和0.08

‰

的mba,待单体和交联剂完全溶解后通氮除氧30min,加热升温至45℃后加入的0.3

‰

的引发剂aps,搅拌均匀,预聚合开始。

61.5分钟后,体系由淡蓝色逐渐变为乳白色,在55℃温度下恒温反应4小时后将温度降为常温,加入0.3

‰

二乙酸二丁基锡,在紫外线辐射下辐射10小时,紫外辐射功率为80w,得到样品。

62.重均分子量(mw):8.931

×

102;分子量分布(mz/mn):1.327产物黏度为2123pa.s。

63.此时样品粘度不再增加,体系流动性好。

64.实施例8:

65.配制:将1.2%的pvp和0.6%的nvp溶于水后,加入到反应容器中,再逐次加入3%的nipaam和0.08

‰

的mba,待单体和交联剂完全溶解后通氮除氧30min,加热升温至45℃后加入的0.3

‰

的引发剂aps,搅拌均匀,预聚合开始。

66.5分钟后,体系由淡蓝色逐渐变为乳白色,在55℃温度下恒温反应4小时后将温度降为常温,加入0.3

‰

二乙酸二丁基锡,在紫外线辐射下辐射8小时,紫外辐射功率为10w,得到样品。

67.重均分子量(mw):8.931

×

64;分子量分布(mz/mn):2.375产物黏度为765pa.s。

68.此时样品粘度不够,应是紫外辐射能量不够。

69.实施例9:

70.配制:将1.2%的pvp和0.6%的nvp溶于水后,加入到反应容器中,再逐次加入3%的nipaam和0.08

‰

的mba,待单体和交联剂完全溶解后通氮除氧30min,加热升温至45℃后加入的0.3

‰

的引发剂aps,搅拌均匀,预聚合开始。

71.5分钟后,体系由淡蓝色逐渐变为乳白色,在55℃温度下恒温反应4小时后将温度降为常温,加入0.3

‰

二乙酸二丁基锡,在紫外线辐射下辐射8小时,紫外辐射功率为40w,得到样品。

72.重均分子量(mw):8.931

×

77;分子量分布(mz/mn):2.103产物黏度为1023pa.s。

73.此时样品粘度不够,应是紫外辐射能量不够。

74.实施例10:

75.配制:将1.2%的pvp和0.6%的nvp溶于水后,加入到反应容器中,再逐次加入3%的nipaam和0.08

‰

的mba,待单体和交联剂完全溶解后通氮除氧30min,加热升温至45℃后加入的0.3

‰

的引发剂aps,搅拌均匀,预聚合开始。

76.5分钟后,体系由淡蓝色逐渐变为乳白色,在55℃温度下恒温反应4小时后将温度降为常温,加入0.3

‰

二乙酸二丁基锡,在紫外线辐射下辐射8小时,紫外辐射功率为120w,得到样品。

77.重均分子量(mw):8.931

×

108;分子量分布(mz/mn):1.278产物黏度为2219pa.s。

78.此时样品粘度相比于80w时有增加,溶液体系流动性好。

79.微凝胶粒径分布图,见图1。通过微凝胶粒径可以看出,粒径分布均匀,说明产物分子量均一。

80.实施例11:

81.配制:将1.2%的pvp和0.6%的nvp溶于水后,加入到反应容器中,再逐次加入3%的nipaam和0.08

‰

的mba,待单体和交联剂完全溶解后通氮除氧30min,加热升温至45℃后加入的0.3

‰

的引发剂aps,搅拌均匀,预聚合开始。

82.5分钟后,体系由淡蓝色逐渐变为乳白色,在55℃温度下恒温反应4小时后将温度降为常温,加入0.3

‰

二乙酸二丁基锡,在紫外线辐射下辐射8小时,紫外辐射功率为160w,得到样品。

83.重均分子量(mw):8.931

×

125;分子量分布(mz/mn):1.349产物黏度为2739pa.s。

84.此时样品粘度相比于120w时有增加,溶液体系流动性变差,影响使用,应是紫外辐射能量增加导致紫外交联聚合反应加剧,影响微凝胶规模,因此最佳功率为120w,最佳紫外反应时间为8h。

85.因此本发明的增稠剂具有高温定性,环保性强。

86.实施例12:

87.热反应方式制备微凝胶的工艺:不采用紫外光辐射的工艺;

88.配制:将1.2%的pvp和0.6%的nvp溶于水后,加入到反应容器中,再逐次加入3%的nipaam和0.08

‰

的mba,待单体和交联剂完全溶解后通氮除氧30min,加热升温至50℃后加入的0.3

‰

的引发剂aps,搅拌均匀,预聚合开始。

89.5分钟后,体系由淡蓝色逐渐变为乳白色,在75℃温度下恒温反应4小时后将温度降为常温,得到样品。

90.重均分子量(mw):8.931

×

104;分子量分布(mz/mn):2.641产物黏度为1405pa.s。

91.实施例13:

92.作为纺织助剂的增稠剂,在浸轧工艺中可以提高上液率的应用:

93.纺织面料通过浸轧机进行二浸二轧工艺,在常温下进行,通常采用增稠剂增加浸轧液的粘度,提高上液率。

94.将实施例10和实施例12中的样品在浸轧液中添加分别添加3%,面料带液率为100%和90%;

95.当实施例10和实施例12中的样品在浸轧液中添加分别添加5%时,面料带液率为115%和98%;

96.当实施例10和实施例12中的样品在浸轧液中添加分别添加7%时,面料带液率为118%和101%。

97.当添加量为5%时较好,而实施例中10比实施例12的效果明显要好。

98.可以看出,本发明制得的环保型光响应微凝胶聚合增稠剂,可以作为纺织助剂的增强剂,在浸轧工艺中可以提高上液率,提高织物的功能性。

99.本发明通过控制紫外线辐射时间和强度控制反应程度,从而实现粘度的可控性制备,目前有热反应方式制备微凝胶,但是热反应难以控制反应规模,因此本发明创造性的加如第二步光控反应,在热反应引发开始后控制在低温下进行,再经紫外光辐射提高反应程度和反应可控性,创新工艺,得到的产物性能也会提升。环保型光响应微凝胶聚合增稠剂可以作为纺织助剂的增强剂,在浸轧工艺中可以提高上液率,提高织物的功能性,也可以用于造纸等行业中。

100.应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。