1.本发明涉及矿物加工处理技术领域,特别是涉及一种从铜铅矿中分选铜和铅的浮选方法。

背景技术:

2.铅是铜精矿中最常见的有害组分,其存在会导致铜精矿冶炼过程中出现含铅烟尘等污染问题,铅冶炼进入粗铜也会影响后续铜的电解作业。硫化铜矿常伴生有铅矿物,“铜铅难分离”是一个生产时经常会面临的技术难题。就矿物性质而言,原生硫化铜矿(黄铜矿、方黄铜矿)的可浮性优于方铅矿,在矿物解离状况理想的前提下,通过适当的药剂制度可有效地达成抑铅浮铜的技术目的。但部分硫化铜矿除了原生铜矿,还常伴生有大量次生铜矿(铜蓝、辉铜矿及斑铜矿等)。次生铜矿可浮性相对较差,常规药剂条件下,次生铜矿可浮性与方铅矿相近,甚至要劣于方铅矿。因此,分选过程中这部分铜易进入铅精矿或硫精矿,造成铜金属的损失。若强行将这种含铅或硫的铜矿回收到铜精矿,则会导致铜精矿含铅增高、铜品位降低,精矿品质变差。当铜精矿中含铅时,一般遵从“抑多浮少”的分选思路,“抑铜浮铅”是合理的铜精矿除铅方式。传统的抑铜浮铅工艺主要用氰化物作铜矿物的抑制剂,但氰化物有剧毒,会对生态环境造成严重污染;此外,氰化物还会造成金、银等贵金属易损失的问题。

3.因此,针对次生铜矿含量较高的硫化铜矿,有必要开发一种高效、低毒、易实施的分选铜矿和铅矿的方法,对解决“铜铅难分离”问题具有积极意义。

技术实现要素:

4.本发明主要解决的技术问题是提供一种铜铅矿铜铅分离浮选方法,本发明方法可有效降低铜精矿中的铅含量,解决次生铜矿与方铅矿难分离的技术难题,并保证铜精矿中铜的回收率,适合处理次生铜矿含量高的铜铅矿。

5.为解决上述技术问题,本发明提供了一种铜铅矿铜铅分离浮选方法,所述铜铅矿中含有较多的次生铜矿,次生铜矿中铜的占有率≥30%,即次生铜矿中所含铜质量为处理的铜铅矿中总铜质量的30%以上,本发明所述分离浮选方法先进行铜优先浮选,获得铜精矿;铜优先浮选的尾矿再进行铜铅等浮,获得铜铅等浮精矿;所述铜铅等浮精矿经铜铅分离浮选,获得铅精矿和铜铅分离浮选尾矿,所述铜铅分离浮选尾矿经扫选获得铜精矿。

6.作为本发明一种优选的实施方案,所述铜铅矿原矿经磨矿后再进行铜优先浮选作业,所述磨矿包括:铜铅矿原矿在60~70%质量百分比浓度下进行磨矿,磨矿过程中添加调整剂a,磨矿产品细度控制为-0.074mm粒级占60~70%;

7.其中,所述调整剂a为硫化钠,用量按每吨铜铅矿原矿计,添加600~800g/t。

8.作为本发明一种优选的实施方案,所述铜优先浮选作业包括1~2次铜优先浮选,优选包括2次铜优先浮选。

9.进一步优选地,所述铜优先浮选作业包括以下步骤:

10.一次铜优先浮选:将所述磨矿产品调浆至浓度为30~35%,之后添加2500~3500g/t调整剂b和2000~2800g/t调整剂c,作用2~4min,然后再添加1000~1500g/t调整剂d和500~700g/t调整剂e,作用2~4min,之后再加入20~30g/t捕收剂a和40~60g/t起泡剂a,作用2~3min,然后浮选3~5min,获得铜精矿1和一次铜优先浮选尾矿;

11.二次铜优先浮选:一次铜优先浮选尾矿添加500~700g/t调整剂e,作用1.5~2.5min,之后加入5~15g/t捕收剂a和20~30g/t起泡剂a,作用2~3min,浮选3~5min,获得铜精矿2以及铜优先浮选尾矿;

12.其中,所述调整剂b为硫酸,调整剂c为亚硫酸钠,调整剂d为硫酸亚铁,调整剂e为水玻璃,捕收剂a为丁铵黑药,起泡剂a为2#油。

13.作为本发明一种优选的实施方案,所述铜铅等浮作业包括:向所述铜优先浮选尾矿中添加1500~2500g/t调整剂f,作用3~5min,再加入5~15g/t捕收剂a和20~30g/t起泡剂a,作用2~3min,浮选3~5min,获得铜铅等浮精矿以及铜铅等浮尾矿;

14.其中,所述调整剂f为碳酸钠。

15.作为本发明一种优选的实施方案,所述铜铅分离浮选包括:所述铜铅等浮精矿中添加500~800g/t调整剂a,作用2~4min,再加入100~200g/t吸附剂a,作用4~6min,然后加入100~200g/t调整剂g,作用2~4min,之后再加入100~200g/t捕收剂b,作用1~2min,浮选3~4min,获得铅精矿和铜铅分离浮选尾矿。

16.其中,所述吸附剂a为活性炭粉,调整剂g为铁氰化钾(化学式k3[fe(cn)6]),捕收剂b为乙硫氮。

[0017]

作为本发明一种优选的实施方案,所述扫选作业包括1~2次扫选,优选包括2次扫选。

[0018]

进一步优选地,所述扫选作业包括:

[0019]

一次扫选:所述铜铅分离浮选尾矿中添加50~100g/t捕收剂b,作用1~2min,之后浮选2~3min,获得铅中矿1和铅一次扫选尾矿,铅中矿1返回上一段分选作业;

[0020]

二次扫选:所述铅一次扫选尾矿中添加50~100g/t捕收剂b,作用1~2min,之后浮选2~3min,获得铅中矿2和铜精矿3,铅中矿2返回上一段分选作业。

[0021]

本发明提供的铜铅矿铜铅分离浮选方法,针对次生铜矿含量高的铜铅矿,采用分步回收原生铜矿和次生铜矿的浮选工艺,优先浮选原生铜矿,获得铅含量低的铜精矿;之后采用铜铅等浮的方式回收次生铜矿,以保证铜的回收率;再采用抑铜浮铅的方式分离次生铜矿与方铅矿,获得铅精矿和次生铜精矿。本发明方法可有效降低铜精矿中的铅含量,解决次生铜矿与方铅矿难分离的技术难题,并保证铜精矿中铜的回收率,适合处理次生铜矿含量高的铜铅矿,提升资源利用效率。

[0022]

本发明提供的分步选别原生铜矿和次生铜矿的浮选工艺,按照铜铅矿的矿物性质依次分步选别铜精矿。通过弱酸性亚硫酸抑制剂体系进行原生铜矿的浮选,这一过程需严格控制捕收剂的用量,采用分步添加捕收剂、分步浮选的方式回收原生铜矿。选别原生铜矿后,使用碳酸钠可以适当活化被亚硫酸抑制的硫化矿,有利于次生铜矿的浮选。浮选次生铜矿时,浮选精矿难免会带有方铅矿;若采用优先浮选的思路强行抑制方铅矿,会导致次生铜矿的损失,并影响方铅矿的回收。因此,次生铜矿选别采用了等浮再分的技术路线。铜铅分离作业中,对铜铅等浮精矿使用硫化钠和活性炭完成捕收剂脱药后,通过添加铁氰化钾可

以实现次生铜矿的有效抑制,随后通过对等浮精矿进行铅浮选即可获得铅精矿,铅浮选的尾矿即为以次生铜矿为主的铜精矿。本发明方法通过采用合理的浮选工艺设计,配合合适的药剂制度,提高了铜的回收率,有效解决了铜铅难分离的问题。

[0023]

本发明提供的分步选别原生铜矿和次生铜矿的浮选工艺,特别适合应用于原矿铜品位高、含次生铜矿较多的铜铅多金属矿选别。对于原生铜矿,分步浮选可以有效减少铜精矿的含铅量;对于次生铜矿,通过“铜铅等浮-等浮精矿抑铜浮铅”可以有效解决铜铅难分选的问题,提升了次生铜矿的利用效率。

附图说明

[0024]

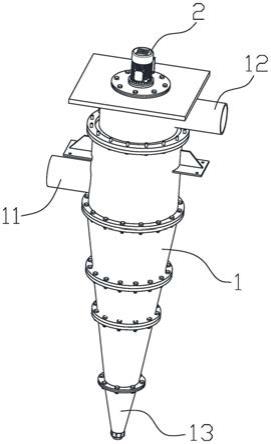

图1是本发明提供的一种铜铅矿铜铅分离浮选方法的工艺流程图。

具体实施方式

[0025]

下面通过具体实施例对本发明的技术方案进行详细说明。

[0026]

在以下实施例中,未特别说明时,使用的药剂均为市售商品。各实施例中的浓度或含量均为质量百分数。药剂的用量均是按每吨铜铅矿原矿计,例如添加600~800g/t,即为每吨铜铅矿原矿添加600~800g的药剂。

[0027]

实施例1

[0028]

本实施例提供了一种铜铅矿铜铅分离浮选方法,原矿为来自广东省清远市连南县的铜铅矿,原矿铜、铅品位分别为4.68%和7.40%,次生铜矿中铜的占有率为45.19%,浮选工艺流程图见图1所示,浮选过程为:

[0029]

(1)原矿磨矿:在60%浓度下进行磨矿,在磨机中添加650g/t硫化钠,磨矿产品细度控制为-0.074mm粒级占70%。

[0030]

(2)优先浮铜:将磨矿产品调浆至32%的浓度,随后添加2800g/t硫酸和2500g/t亚硫酸钠,作用3min,随后加入1000g/t硫酸亚铁和600g/t水玻璃,作用3min,随后加入20g/t丁铵黑药和40g/t 2#油,作用2min,浮选4min,获得铜精矿1;对铜精矿1的尾矿添加600g/t水玻璃,作用2min,随后加入10g/t丁铵黑药和20g/t 2#油,作用2min,浮选3min,获得铜精矿2以及铜优先浮选尾矿。

[0031]

(3)铜铅等浮:对铜优先浮选尾矿添加1500g/t碳酸钠,作用4min,随后加入10g/t丁铵黑药和30g/t 2#油,作用2min,浮选4min,获得铜铅等浮精矿以及铜铅等浮尾矿。

[0032]

(4)铜铅分离:对铜铅等浮精矿添加600g/t硫化钠,作用3min,随后加入150g/t活性炭粉,作用4min,随后加入150g/t铁氰化钾,作用3min,随后加入150g/t乙硫氮,作用1.5min,浮选3min,获得铅精矿和铜铅分离浮选尾矿。

[0033]

(5)铜铅分离浮选尾矿扫选:铜铅分离浮选尾矿添加75g/t乙硫氮,作用1min,浮选2min,获得铅中矿1,铅中矿1返回上一段分选作业;对铅中矿1的尾矿添加75g/t乙硫氮,作用1min,浮选2min,获得铅中矿2以及铜精矿3,铅中矿2返回上一段分选作业。

[0034]

本实施例所得浮选指标如下表1所示。

[0035]

表1

[0036]

产品产率%铜品位%铅品位%铜回收率%铅回收率%铜精矿110.4520.567.8745.9111.11

铜精矿210.1819.147.3341.6410.08铜精矿32.1617.494.168.071.21铅精矿3.372.1450.191.5422.85等浮尾矿73.840.185.492.8454.75原矿100.004.687.40100.00100.00

[0037]

铜精矿1、2、3合并所得铜精矿的产率为22.79%,铜品位为19.63%,含铅7.28%,铜回收率为95.62%。

[0038]

实施例2

[0039]

本实施例提供了一种铜铅矿铜铅分离浮选方法,原矿为来自广东省梅州市梅县区城东镇的铜铅矿,原矿铜、铅品位分别为5.94%和5.84%,次生铜矿中铜的占有率为55.73%,浮选工艺流程图见图1所示,浮选过程为:

[0040]

(1)原矿磨矿:在65%浓度下进行磨矿,在磨机中添加800g/t硫化钠,磨矿产品细度控制为-0.074mm粒级占68%。

[0041]

(2)优先浮铜:将磨矿产品调浆至35%浓度,随后添加3000g/t硫酸和2800g/t亚硫酸钠,作用3min,随后加入1500g/t硫酸亚铁和700g/t水玻璃,作用3min,随后加入25g/t丁铵黑药和50g/t 2#油,作用2.5min,浮选4.5min,获得铜精矿1;对铜精矿1的尾矿添加700g/t水玻璃,作用2.5min,随后加入15g/t丁铵黑药和30g/t 2#油,作用2.5min,浮选3.5min,获得铜精矿2以及铜优先浮选尾矿。

[0042]

(3)铜铅等浮:对铜优先浮选尾矿添加2000g/t碳酸钠,作用3min,随后加入5g/t丁铵黑药和20g/t 2#油,作用2.5min,浮选3min,获得铜铅等浮精矿以及铜铅等浮尾矿。

[0043]

(4)铜铅分离:对铜铅等浮精矿添加500g/t硫化钠,作用2min,随后加入100g/t活性炭粉,作用4min,随后加入100g/t铁氰化钾,作用2min,随后加入100g/t乙硫氮,作用1min,浮选3.5min,获得铅精矿和铜铅分离浮选尾矿。

[0044]

(5)铜铅分离浮选尾矿扫选:铜铅分离浮选尾矿添加50g/t乙硫氮,作用1min,浮选2.5min,获得铅中矿1,铅中矿1返回上一段分选作业;对铅中矿1的尾矿添加50g/t乙硫氮,作用1min,浮选2.5min,获得铅中矿2以及铜精矿3,铅中矿2返回上一段分选作业。

[0045]

本实施例所得浮选指标如下表2所示。

[0046]

表2

[0047][0048][0049]

铜精矿1、2、3合并所得铜精矿的产率为30.20%,铜品位为18.66%,含铅7.50%,铜回收率为94.90%。

[0050]

实施例3

[0051]

本实施例提供了一种铜铅矿铜铅分离浮选方法,原矿为来自湖南省永州市江永县

的铜铅矿,原矿铜、铅品位分别为5.79%和4.85%,次生铜矿中铜的占有率为33.54%,浮选工艺流程图见图1所示,浮选过程为:

[0052]

(1)原矿磨矿:在70%浓度下进行磨矿,在磨机中添加800g/t硫化钠,磨矿产品细度控制为-0.074mm粒级占70%。

[0053]

(2)优先浮铜:将磨矿产品调浆至30%浓度,随后添加3500g/t硫酸和2800g/t亚硫酸钠,作用4min,随后加入1000g/t硫酸亚铁和500g/t水玻璃,作用2min,随后加入30g/t丁铵黑药和60g/t 2#油,作用3min,浮选5min,获得铜精矿1;对铜精矿1的尾矿添加500g/t水玻璃,作用1.5min,随后加入15g/t丁铵黑药和30g/t 2#油,作用3min,浮选5min,获得铜精矿2以及铜优先浮选尾矿。

[0054]

(3)铜铅等浮:对铜优先浮选尾矿添加2500g/t碳酸钠,作用5min,随后加入15g/t丁铵黑药和20g/t 2#油,作用3min,浮选5min,获得铜铅等浮精矿以及铜铅等浮尾矿。

[0055]

(4)铜铅分离:对铜铅等浮精矿添加800g/t硫化钠,作用4min,随后加入200g/t活性炭粉,作用6min,随后加入200g/t铁氰化钾,作用4min,随后加入200g/t乙硫氮,作用2min,浮选4min,获得铅精矿和铜铅分离浮选尾矿。

[0056]

(5)铜铅分离浮选尾矿扫选:铜铅分离浮选尾矿添加100g/t乙硫氮,作用2min,浮选3min,获得铅中矿1,铅中矿1返回上一段分选作业;对铅中矿1的尾矿添加100g/t乙硫氮,作用2min,浮选3min,获得铅中矿2以及铜精矿3,铅中矿2返回上一段分选作业。

[0057]

本实施例所得浮选指标如下表3所示。

[0058]

表3

[0059]

产品产率%铜品位%铅品位%铜回收率%铅回收率%铜精矿111.1322.265.1742.8011.86铜精矿210.5219.775.4835.9311.88铜精矿36.1416.633.1617.644.00铅精矿4.192.4348.151.7641.57等浮尾矿68.020.162.191.8830.69原矿100.005.794.85100.00100.00

[0060]

铜精矿1、2、3合并所得铜精矿的产率为27.79%,铜品位为20.07%,含铅4.84%,铜回收率为96.36%。

[0061]

实施例4

[0062]

本实施例提供了一种铜铅矿铜铅分离浮选方法,原矿为来自河北省易县的铜铅矿,原矿铜、铅品位分别为5.40%和7.88%,次生铜矿中铜的占有率为30.55%,浮选工艺流程图见图1所示,浮选过程为:

[0063]

(1)原矿磨矿:在60%浓度下进行磨矿,在磨机中添加600g/t硫化钠,磨矿产品细度控制为-0.074mm粒级占60%。

[0064]

(2)优先浮铜:将磨矿产品调浆至35%浓度,随后添加2500g/t硫酸和2000g/t亚硫酸钠,作用2min,随后加入1500g/t硫酸亚铁和700g/t水玻璃,作用4min,随后加入20g/t丁铵黑药和40g/t 2#油,作用2min,浮选3min,获得铜精矿1;对铜精矿1的尾矿添加700g/t水玻璃,作用2.5min,随后加入5g/t丁铵黑药和20g/t 2#油,作用3min,浮选3min,获得铜精矿2以及铜优先浮选尾矿。

[0065]

(3)铜铅等浮:对铜优先浮选尾矿添加1500g/t碳酸钠,作用3min,随后加入5g/t丁铵黑药和25g/t 2#油,作用3min,浮选3min,获得铜铅等浮精矿以及铜铅等浮尾矿。

[0066]

(4)铜铅分离:对铜铅等浮精矿添加500g/t硫化钠,作用4min,随后加入120g/t活性炭粉,作用5min,随后加入150g/t铁氰化钾,作用3min,随后加入180g/t乙硫氮,作用1.5min,浮选3.5min,获得铅精矿和铜铅分离浮选尾矿。

[0067]

(5)铜铅分离浮选尾矿扫选:铜铅分离浮选尾矿添加100g/t乙硫氮,作用1.5min,浮选2.5min,获得铅中矿1,铅中矿1返回上一段分选作业;对铅中矿1的尾矿添加80g/t乙硫氮,作用1.5min,浮选2.5min,获得铅中矿2以及铜精矿3,铅中矿2返回上一段分选作业。

[0068]

本实施例所得浮选指标如下表4所示。

[0069]

表4

[0070]

产品产率%铜品位%铅品位%铜回收率%铅回收率%铜精矿19.1426.183.4444.303.99铜精矿26.4722.144.1326.523.39铜精矿34.8825.632.2323.151.38铅精矿4.373.1655.772.5630.94等浮尾矿75.140.256.323.4860.29原矿100.005.407.88100.00100.00

[0071]

铜精矿1、2、3合并所得铜精矿的产率为20.49%,铜品位为24.77%,含铅3.37%,铜回收率为93.97%。

[0072]

实施例5

[0073]

本实施例提供了一种铜铅矿铜铅分离浮选方法,原矿为来自河北省易县的铜铅矿,原矿铜、铅品位分别为4.68%和7.40%,次生铜矿中铜的占有率为42.28%,浮选工艺流程图见图1所示,浮选过程为:

[0074]

(1)原矿磨矿:在62%浓度下进行磨矿,在磨机中添加750g/t硫化钠,磨矿产品细度控制为-0.074mm粒级占68%。

[0075]

(2)优先浮铜:将磨矿产品调浆至33%浓度,随后添加2800g/t硫酸和2400g/t亚硫酸钠,作用3min,随后加入1250g/t硫酸亚铁和600g/t水玻璃,作用3.5min,随后加入25g/t丁铵黑药和50g/t 2#油作用2.5min,浮选3.5min,获得铜精矿1;对铜精矿1的尾矿添加550g/t水玻璃,作用2min,随后加入10g/t丁铵黑药和25g/t 2#油,作用3min,浮选4min,获得铜精矿2以及铜优先浮选尾矿。

[0076]

(3)铜铅等浮:对铜优先浮选尾矿添加2000g/t碳酸钠,作用4min,随后加入10g/t丁铵黑药和25g/t 2#油,作用3min,浮选4min,获得铜铅等浮精矿以及铜铅等浮尾矿。

[0077]

(4)铜铅分离:对铜铅等浮精矿添加650g/t硫化钠,作用3min,随后加入150g/t活性炭粉,作用5.5min,随后加入150g/t铁氰化钾,作用3.5min,随后加入150g/t乙硫氮,作用2min,浮选4min,获得铅精矿和铜铅分离浮选尾矿。

[0078]

(5)铜铅分离浮选尾矿扫选:铜铅分离浮选尾矿添加100g/t乙硫氮,作用2min,浮选2.5min,获得铅中矿1,铅中矿1返回上一段分选作业;对铅中矿1的尾矿添加50g/t乙硫氮,作用1.5min,浮选2min,获得铅中矿2以及铜精矿3,铅中矿2返回上一段分选作业。

[0079]

本实施例所得浮选指标如下表5所示。

[0080]

表5

[0081]

产品产率%铜品位%铅品位%铜回收率%铅回收率%铜精矿18.8821.186.6843.898.08铜精矿29.1717.457.7137.349.63铜精矿32.4922.363.4912.991.18铅精矿3.314.2552.183.2823.53等浮尾矿76.150.145.552.4957.57原矿100.004.287.34100.00100.00

[0082]

铜精矿1、2、3合并所得铜精矿的产率为20.54%,铜品位为19.66%,含铅6.75%,铜回收率为94.23%。

[0083]

通过以上实施例可以看出,本发明方法通过分步浮选,有效减少了铜精矿的含铅量,解决了铜铅难分选的问题,提升了次生铜矿的利用效率。

[0084]

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。