1.本发明涉及立筒仓布粮技术领域,尤其是涉及一种用于立筒仓的无动力降碎除杂布粮系统。

背景技术:

2.立筒仓是现代散装粮储藏的常见仓型,其仓体较高,进粮口位于仓顶,采取传统仓顶中心进粮方式时,下落的粮食颗粒对周围空气产生诱导、卷吸作用,会形成与落粮方向相同的下行气流,该气流与仓底面或仓内粮面相接时,流向改变,成为向四周流动的涡旋气团,同时将粮面上方的轻质细小杂质吹向筒壁,在筒壁处形成环状轻型杂质区;同时,随着粮食入仓的石粒等较重的杂质则多集中在落粮点处,形成柱状重型杂质区。这种进粮方式使得散装粮从进粮口落到仓底时,极易发生粮食的自动分级。尘土、碎粮倾向分布在仓内壁附近,导致该处粮堆空隙率显著高于靠近立筒仓中心处,当立筒仓散粮储藏期间进行通风时,会产生粮堆通风不均匀的问题,粮食的呼吸热不能轻易排出,容易滋生虫霉、发热霉变,给立筒仓粮食储存带来安全隐患。同时,立筒仓粮食入仓时,自仓顶卸粮口呈自由落体运动携带空气一起向下运动,下落速度很快,粮食在落到仓底或粮堆时要承受很大的冲击力,容易产生破碎粮粒,影响储粮品质。目前出现了一种带有溢流缓冲器和导向缓冲器的多功能减压管,其可以使粮食呈曲线状下落,从而减缓物料的下落速度,减弱粮食的自动分级现象,但是仍没有彻底解决上述问题。

技术实现要素:

3.为了解决上述问题,本发明提供一种用于立筒仓的无动力降碎除杂布粮系统,具体可采取如下技术方案:本发明所述的用于立筒仓的无动力降碎除杂布粮系统,适用于底部为锥形结构的立筒仓,所述立筒仓的顶部中心处设置有进料口,立筒仓的锥形底部中心处设置有出料口,立筒仓内还设置有一分料器,具有一进口端和多个出口端,所述进口端与立筒仓的所述进料口相连通;若干滑道,为沿立筒仓侧壁设置的螺旋形结构,所述滑道的进口端分别与所述分料器的各出口端相连,滑道的出口端位于立筒仓的侧壁底部。

4.所述分料器包括一进料筒,具有与立筒仓的进料口相连的顶部进口,所述进料筒的底板上设置有多个隔板,所述隔板由中心向侧壁延伸用于将进料筒分为多个腔室,每一所述腔室均设置有位于进料筒侧壁上的开口;若干分料槽,设置在每一腔室和立筒仓的侧壁之间,所述分料槽的一端与进料筒的侧壁开口相连,另一端与所述滑道的进口端相连。

5.所述隔板沿进料筒底板均匀设置。

6.所述分料槽上设置有与立筒仓顶部相连的连接杆。

7.所述分料槽沿物料流向倾斜向下设置。

8.所述滑道内设置有缓冲挡板。

9.所述缓冲挡板两个为一组,且在所述滑道上每隔3米设置有一组。

10.每组所述缓冲挡板均包括间隔设置的第一挡板和第二挡板,所述第一挡板和第二挡板的一端分别与滑道的两侧壁相连,另一端沿物料流向倾斜向下设置在滑道中间,用于使物料流向发生折弯。

11.所述第一挡板与滑道的外侧壁相连,且与连接点处的半径夹角为53-56

°

;所述第二挡板与滑道的内侧壁相连,且与第一挡板相互垂直。

12.所述滑道的道宽与所述进料筒的顶部进口直径相等,所述第一挡板的长度与滑道的道宽相等,所述第二挡板的长度为第一挡板长度的3/5。

13.本发明提供的用于立筒仓的无动力降碎除杂布粮系统,采用中心分料器和螺旋形滑道相结合的方式,使粮食在无动力情况下,沿仓壁高处向下滑落并自然流散,在仓底形成仓壁处高中轴线处低的凹形粮堆,且其中的轻质杂质及已破碎粮粒会受径向涡旋气流的影响集中在立筒仓中心部位;随着粮堆体积的不断扩大,轻质杂质在凹形粮堆中心部位不断积聚,在粮仓中轴线周围形成柱状杂质区,装粮完毕后打开立筒仓底部出粮口,即可将杂质区的物料分离出仓。本发明结构简单,成本低廉,使用方便,能够有效降低粮粒破碎率,同时解决粮堆自动分级后的杂质分离问题。

附图说明

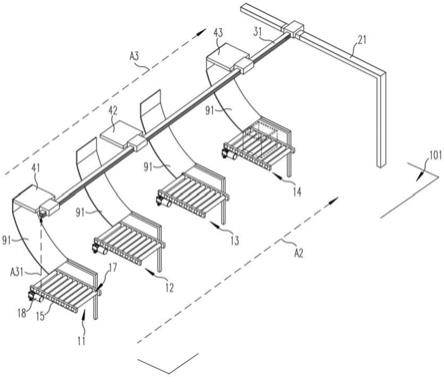

14.图1是本发明的结构示意图。

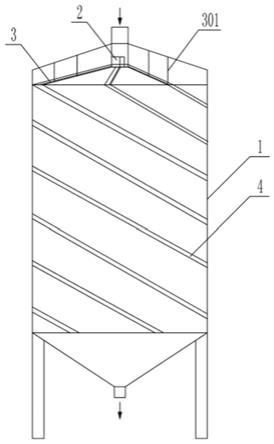

15.图2是图1中分料器的结构示意图。

16.图3是图1中滑道的结构示意图。

17.图4是图3的俯视图。

18.图5是粮粒团在滑道上的受力分析图。

具体实施方式

19.下面结合附图对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的工作过程,但本发明的保护范围不限于下述实施例。

20.如图1-4所示,本发明所述的用于立筒仓的无动力降碎除杂布粮系统,适用于底部为锥形结构的立筒仓1,其中心处设置有出料口,周围安装有多个均匀分布的支腿,上述立筒仓1的顶部通常为锥形顶盖,其中心处设置有进料口。

21.进了降低进料时的粮粒破碎率,同时使粮堆自动分级后的能够方便地将杂质从粮仓分离出去,在上述立筒仓1内还设置有一分料器和若干滑道,分料器和滑道均采用1cm厚不锈钢板制成。

22.其中,分料器,具有一进口端和多个出口端,所述进口端与立筒仓的所述进料口相连通;滑道,为沿立筒仓侧壁设置的螺旋形结构,所述滑道的进口端分别与所述分料器的各出口端相连,滑道的出口端位于立筒仓的侧壁底部。

23.具体地,分料器由一进料筒2和若干分料槽3构成,进料筒2具有与立筒仓1进料口相连的顶部进口201,进料筒2的底板上均匀焊接有六个隔板202(隔板数量根据实际情况选定),上述隔板202均沿径向由中心向侧壁延伸,可将进料筒2分为六个瓜瓣形的腔室,每一腔室的出口均为开设在进料筒2侧壁底部的方形开口;上述方形开口处分别焊接有一上开口的槽道作为分料槽3,每一分料槽3均沿立筒仓1径向倾斜向下设置,其末端靠近立筒仓1的侧壁,分别焊接在六个螺旋形滑道4进口处的导流框401上。为了加固分料槽3,在其两侧焊接有多对连接杆301,连接杆301的顶部与仓顶焊接相连。为了使粮食顺利下落,上述进料筒2的底板可采用中心高周围低的锥形结构。

24.上述螺旋形滑道4采用上开口结构的槽道,其焊接在立筒仓1的内壁上,并螺旋向下延伸,直至到达侧壁与锥形仓底的交界处,滑道4道宽与进料筒2的顶部进口201直径相等,两侧壁的高度为道宽的1/2,螺旋形滑道4的螺距为6m。当立筒仓1具有较高尺寸时,为了防止粮食下滑速度过快导致较高破碎率,在螺旋形滑道4内焊接有多个缓冲挡板5,每条滑道4每间隔半个螺距设置有一组缓冲挡板5;每组缓冲挡板5均包括间隔设置的第一挡板501和第二挡板502,其中,第一挡板501的根部与滑道4的外侧壁焊接相连,其沿物料流向倾斜向下设置,使另一端位于滑道4的中间,第二挡板502的根部焊接在滑道4内侧壁上,其同样沿物料流向倾斜向下设置,且与第一挡板501相互垂直。通常情况下,第一挡板501的长度与滑道4的底板宽度(即道宽)相等,第一挡板501与过其焊接点处的半径夹角呈53-56

°

,第二挡板502的长度为第一挡板501的长度的3/5,且与第一挡板501垂直;上述两挡板的高度均与滑道4高度相等。上述缓冲挡板5的设置,使物料流向发生折弯,有效地减缓粮食的下滑速度,降低了粮食颗粒的破碎率。

25.粮食装仓时,首先从立筒仓1的顶部进料口进入分料器的进料筒2,由于隔板202的作用,均匀分成六份进入各腔室,然后经分料槽3到达各螺旋形滑道4,在重力作用下,沿滑道4从高处向下自然流散至仓底,形成仓壁处高中轴线处低的凹形粮堆;当大部分粮食颗粒停止运动时,其中的轻质杂质会受径向涡旋气流的影响集中在立筒仓中心部位;随着粮堆体积的不断扩大,轻质杂质在凹形粮堆中心不断积聚,在粮仓中轴线周围形成柱状杂质区;完成粮食装仓后,打开立筒仓1底部的出料口,将轻杂区粮食分离出仓。

26.装仓时,粮食在各螺旋形滑道4内的受力满足以下情况:取一定大小的粮粒团(与滑道空间等高同宽,长度约为10cm)进行受力分析,以粮粒团底部中心为原点o,以下滑行进的反方向为x轴正方向,垂直于x轴(滑道底面)向上的方向为y轴正方向,建立坐标系(见图5)。其中,粮粒团在滑道移动下落过程中所受重力:其中,为粮粒团质量,为重力加速度。

27.粮粒团在滑道上曲线运动中所受离心力:其中,为行进速度,为离心运动对应的半径,约为布粮器半径。

28.粮粒团所受滑道表面的摩擦力:粮粒团下滑的动力来自于自身重力,布粮过程的稳定和连续要求粮粒团在滑道上保持行进速度一定(为一定值),考虑工作效率并兼顾速度过大对滑道产生的磨损,宜取1.0~1.1。据此,应满足:其中,为滑道的螺旋升角(单位为度,),为摩擦系数,按工程实际,可取0.26~0.40,为螺旋的螺距。以上公式中的物理量,除特殊说明外,均为国际单位制。实际应用中,根据具体限定条件求出和。经统计,在载玉米时,使用传统的由斗式提升机、埋刮板输送机、气垫式输送机和溜管构成的机械化粮食装仓系统,玉米颗粒的破碎率高达18%以上,而使用本发明所述的无动力降碎除杂布粮系统,玉米颗粒的破碎率仅为2.3~3.5%(视入仓时具体含水量和颗粒大小而异)。

29.需要说明的是,在本发明的描述中,诸如“前”、“后”、“左”、“右”、“垂直”、“水平”、“内”、“外”等指示的方位或位置关系的术语是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。