1.本实用新型属于光纤研磨技术领域,具体涉及一种单电机输入光纤研磨机芯总成。

背景技术:

2.随着光纤产业的蓬勃发展,光纤研磨机作为光纤连接头的基础加工设备,越来越体现出在它的加工质量上,现在市面上的光纤研磨机有两种,一种是中心主轴带动式研磨机;另一种是四角研磨机,这两种研磨机结构有所不同,但是在动力形式上差别不大,都是一个主电机配合一个辅助电机带动研磨盘做研磨运动,其中主电机带动做公转运动,辅助电机带动做自转运动,两个运动合成螺旋线研磨轨迹,其中螺旋线之间的螺纹间距一般必须稳定保持在3-4mm之间,以确保研磨过程中各方向研磨程度一致性,保证光纤研磨质量,现在是传统的研磨机的传动机构具有以下问题:1、双电机驱动,两个电机之间动力搭配同步性差,不稳定,2、辅助电机要求减速比比较大,配合的减速空间就变大,使得整体研磨机传动机构的占用空间变大;3、主电机承受主要的研磨反馈力,造成其磨损严重,寿命大大降低;考虑以上问题,设计一种单电机输入光纤研磨机芯总成来改变现状。

技术实现要素:

3.针对以上不足,本实用新型装置提供了一种单电机输入光纤研磨机芯总成。

4.本实用新型装置解决其技术问题所采用的技术方案是:该装置主要包括研磨底盘、研磨辅盘、主电机、研磨轨迹,所述研磨底盘上部安装有待研磨的光纤陶瓷插芯,所述研磨底盘底部连接有研磨连接盘,所述研磨连接盘与所述主电机转动调速连接,原来研磨结构,辅助电机带动所述研磨辅盘转动,所述研磨辅盘安装在所述研磨底盘底部,所述研磨底盘在研磨所述光纤陶瓷插芯时产生所述研磨轨迹,所述研磨轨迹主要参数包括螺旋间距和研磨主径;所述主电机外连主输入轴,所述主输入轴上依次安装有一级齿轮a、一级齿轮b,安装方式为过盈配合,所述一级齿轮a与传递齿轮a外啮合配合,所述一级齿轮b与传递齿轮b外啮合配合,所述传递齿轮a、所述传递齿轮b安装在中间传递轴上,与所述传递齿轮a安装方式为过盈配合,与所述传递齿轮b安装方式为间隙配合,所述中间传递轴端部安装固定在所述研磨辅盘底端,所述传递齿轮b内啮合配合研磨齿轮,所述研磨齿轮与所述研磨连接盘一体化设计,且安装在辅盘转轴上,配合方式为间隙配合,所述研磨连接盘上安装有研磨底盘转轴,通过所述研磨底盘转轴配合连接在所述研磨底盘上,所述研磨底盘转轴相对于所述研磨轨迹中心呈等边三角形布置,所述一级齿轮a半径与传递齿轮a半径外啮合配合之和等于所述一级齿轮b半径与传递齿轮b半径外啮合配合之和。

5.工作原理:针对现在传统的研磨机以下问题:1、双电机驱动,两个电机之间动力搭配同步性差,不稳定,2、辅助电机要求减速比比较大,配合的减速空间就变大,使得整体研磨机传动机构的占用空间变大;3、主电机承受主要的研磨反馈力,造成其磨损严重,寿命大大降低,设计一种单电机输入光纤研磨机芯总成,采用转轮系合理分配运动参数,单电机输

入完成公转自转一体化合成,保证研磨曲线的稳定性,节省安装空间,确保研磨质量,装置主要包括研磨底盘、研磨辅盘、主电机、研磨轨迹,所述研磨底盘上部安装有待研磨的光纤陶瓷插芯,所述研磨底盘底部连接有研磨连接盘,所述研磨连接盘与所述主电机转动调速连接,原来研磨结构,辅助电机带动所述研磨辅盘转动,所述研磨辅盘安装在所述研磨底盘底部,所述研磨底盘在研磨所述光纤陶瓷插芯时产生所述研磨轨迹,所述研磨轨迹主要参数包括螺旋间距和研磨主径,工作时,所述主电机外连主输入轴,所述主输入轴上依次带动一级齿轮a、一级齿轮b转动,所述一级齿轮a与传递齿轮a外啮合配合,所述一级齿轮b与传递齿轮b外啮合配合,所述传递齿轮a带动中间传递轴转动,中间传递轴带动研磨辅盘转动,所述传递齿轮b带动研磨齿轮转动,所述研磨齿轮与所述研磨连接盘一体化设计,所述研磨连接盘上安装有研磨底盘转轴,所述研磨底盘转轴相对于所述研磨轨迹中心呈等边三角形布置,支撑并带动所述研磨底盘公共转动。

6.另外,所述研磨连接盘上安装有研磨底盘转轴,通过所述研磨底盘转轴配合连接在所述研磨底盘上,所述研磨底盘转轴相对于所述研磨轨迹中心呈等边三角形布置,三角支撑有效提高公转稳定性;所述一级齿轮a半径与传递齿轮a 半径外啮合配合之和等于所述一级齿轮b半径与传递齿轮b半径外啮合配合之和,保证主输入轴与中间输入轴平行度和同轴度。

7.相比原先研磨传动系统,该实用新型的有益之处:设计一种单电机输入光纤研磨机芯总成,采用转轮系合理分配运动参数,单电机输入完成公转自转一体化合成,保证研磨曲线的稳定性,确保研磨质量;安装空间不受影响,采用大功率单电机带动,具有足够的效率和使用寿命;全封闭式齿轮传动结构,结构紧凑,运动稳定可靠,传动销与研磨底盘之间无相对运动,使用寿命长,故障率低。

附图说明

8.下面结合附图和实施例对本实用新型装置进一步说明。

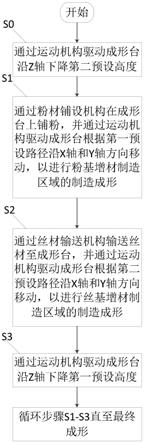

9.图1是本实用新型一种单电机输入光纤研磨机芯总成的主剖视图;

10.图2是本实用新型一种单电机输入光纤研磨机芯总成的俯视图;

11.图3是本实用新型一种单电机输入光纤研磨机芯总成的研磨运行轨迹图;

12.1.研磨底盘,2.光纤陶瓷插芯,3.研磨辅盘,3-1.辅盘转轴,4.主电机,5. 辅助电机,6.一级齿轮a,7.一级齿轮b,8.传递齿轮a,9.主输入轴,10.中间传递轴,11.传递齿轮b,12.研磨齿轮,13.研磨连接盘,14.研磨底盘转轴, 15.研磨轨迹,15-1.研磨主径,15-2.螺旋间距

具体实施方式

13.如图1-3所示,该装置主要包括研磨底盘1、研磨辅盘3、主电机4、研磨轨迹15,所述研磨底盘1上部安装有待研磨的光纤陶瓷插芯2,所述研磨底盘1 底部连接有研磨连接盘13,所述研磨连接盘13与所述主电机4转动调速连接,原来研磨结构,辅助电机5带动所述研磨辅盘3转动,所述研磨辅盘3安装在所述研磨底盘1底部,所述研磨底盘1在研磨所述光纤陶瓷插芯2时产生所述研磨轨迹15,所述研磨轨迹15主要参数包括螺旋间距15-1和研磨主径15-2;所述主电机4外连主输入轴9,所述主输入轴9上依次安装有一级齿轮a6、一级齿轮

b7,安装方式为过盈配合,所述一级齿轮a6与传递齿轮a8外啮合配合,所述一级齿轮b7与所述传递齿轮b11安装方式为过盈配合,与所述传递齿轮b11 安装方式为间隙配合,所述中间传递轴10端部安装固定在所述研磨辅盘3底端,所述传递齿轮b内啮合配合研磨齿轮,所述研磨齿轮12与所述研磨连接盘13 一体化设计,且安装在辅盘转轴3-1上,配合方式为间隙配合,所述研磨连接盘13上安装有研磨底盘转轴14,通过所述研磨底盘转轴14配合连接在所述研磨底盘1上,所述研磨底盘转轴14相对于所述研磨轨迹15中心呈等边三角形布置,所述一级齿轮a6半径与传递齿轮a8半径外啮合配合之和等于所述一级齿轮b7半径与传递齿轮b11半径外啮合配合之和。

14.工作原理:针对现在传统的研磨机以下问题:1、双电机驱动,两个电机之间动力搭配同步性差,不稳定,2、辅助电机要求减速比比较大,配合的减速空间就变大,使得整体研磨机传动机构的占用空间变大;3、主电机承受主要的研磨反馈力,造成其磨损严重,寿命大大降低,设计一种单电机输入光纤研磨机芯总成,采用转轮系合理分配运动参数,单电机输入完成公转自转一体化合成,保证研磨曲线的稳定性,节省安装空间,确保研磨质量,装置主要包括研磨底盘1、研磨辅盘3、主电机4、研磨轨迹15,所述研磨底盘1上部安装有待研磨的光纤陶瓷插芯2,所述研磨底盘1底部连接有研磨连接盘13,所述研磨连接盘13与所述主电机4转动调速连接,原来研磨结构,辅助电机5带动所述研磨辅盘3转动,所述研磨辅盘3安装在所述研磨底盘1底部,所述研磨底盘1在研磨所述光纤陶瓷插芯2时产生所述研磨轨迹15,所述研磨轨迹15主要参数包括螺旋间距15-1和研磨主径15-2,工作时,所述主电机4外连主输入轴9,所述主输入轴9上依次带动一级齿轮a6、一级齿轮b7转动,所述一级齿轮a6与传递齿轮a8外啮合配合,所述一级齿轮b7与传递齿轮b11外啮合配合,所述传递齿轮a8带动中间传递轴10转动,中间传递轴10带动研磨辅盘3转动,所述传递齿轮b带动研磨齿轮12转动,所述研磨齿轮12与所述研磨连接盘13一体化设计,所述研磨连接盘13上安装有研磨底盘1转轴,所述研磨底盘转轴14 相对于所述研磨轨迹15中心呈等边三角形布置,支撑并带动所述研磨底盘1公共转动。

15.另外,所述研磨连接盘13上安装有研磨底盘转轴14,通过所述研磨底盘转轴14配合连接在所述研磨底盘1上,所述研磨底盘1转轴相对于所述研磨轨迹15中心呈等边三角形布置,三角支撑有效提高公转稳定性;所述一级齿轮a6半径与传递齿轮a8半径外啮合配合之和等于所述一级齿轮b7半径与传递齿轮b11 半径外啮合配合之和,保证主输入轴9与中间输入轴10平行度和同轴度。

16.相比原先研磨传动系统,该实用新型的有益之处:设计一种单电机输入光纤研磨机芯总成,采用转轮系合理分配运动参数,单电机输入完成公转自转一体化合成,保证研磨轨迹曲线的稳定性,确保研磨质量;安装空间不受影响,采用大功率单电机带动,具有足够的效率和使用寿命;全封闭式齿轮传动结构,结构紧凑,运动稳定可靠,传动销与研磨底盘1之间无相对运动,使用寿命长,故障率低。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。