1.本发明属于耐硝酸腐蚀钛合金技术领域,具体涉及一种耐硝酸腐蚀钛基中子吸收材料及其制备方法。

背景技术:

2.我国核电发展速度逐渐加快,核乏燃料产生量和储存量也随之增大,这对我国核乏燃料后处理能力提出了更高要求,进一步扩大商用后处理厂建设规模刻不容缓。

3.目前世界各国的乏燃料后处理广泛采用普雷克斯(purex)水法流程,通过后处理提取和回收有用的可裂变元素,并对放射性废物进行妥善处理和安全处置。purex流程首先要将乏燃料组件剪切成短段,之后用高浓度硝酸在亚沸腾或沸腾温度下进行浸取溶解,制备后续流程所需的溶解料液。溶解所用的关键设备,其处理能力、溶解过程操控难易程度以及自身的可靠性等都将直接决定整个工厂的年处理能力和开工率。关键设备的工作环境具有高放射性和强腐蚀性的特点,设备维修难度高,关键设备维修和更换费用远超过设备本身的造价,并且可能导致人员受辐射受伤和放射性污染。因此,就要求相关设备具有高运行可靠性。另外,在大型商用后处理厂中一些高放射性和大容积的硝酸料液容器的设计中,需要引入中子毒物材料吸收环境中的中子,以防临界事故发生。因此,开发耐硝酸腐蚀的中子吸收材料在乏燃料后处理工业中具有重要意义。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种耐硝酸腐蚀钛基中子吸收材料。该材料利用钛钽合金在硝酸中优良的耐蚀性能,以及钆元素优秀的中子吸收性能,形成具有良好耐硝酸腐蚀的钛

‑ꢀ

钽-钆三元固体中子毒物材料,以满足乏燃料后处理工业对耐蚀中子毒物材料的需求。

5.为解决上述技术问题,本发明采用的技术方案是:一种耐硝酸腐蚀钛基中子吸收材料,其特征在于,该材料由以下质量含量的成分组成:ta 5%~7%,gd 1%~15%,余量为ti及不可避免的杂质,所述不可避免的杂质中:fe不大于0.15%,co不大于0.01%,c不大于0.08%,n不大于0.03%, h不大于0.01%,o不大于0.25%。

6.本发明的钛基中子吸收材料在沸腾硝酸中具有优异的耐蚀性,主要是由于合金表面的钝化膜具有较强的氧吸附层,且合金中的金属具有d层的电子空位,而溶液中的氧可以提供配位电子,从而在表面形成氧化膜,氧化膜主要由tio2和ta2o5构成,钝化层能够阻碍合金表面与腐蚀介质发生反应,并且能改善氧化膜和过渡层在酸中的腐蚀稳定性,进而提高合金的耐蚀性能,ta作为合金化元素,通过增加ta的含量可以有效提高了钛合金的耐硝酸腐蚀性能,然而,当ta的添加量大于6%时,ta含量与钛合金的腐蚀速率变化曲线进入低腐蚀平台区,钽氧化物钉扎钛合金表面钛氧化物膜的强化效果达到饱和,ti和ta与氧形成的钝化膜的致密性与耐溶解性均得到峰值,钛钽合金的腐蚀速率下降变缓,当进一步提高ta含量时,合金的耐硝酸腐蚀性能提高不明显,且过高的ta会增加材料的成本,因此,本技术

的钛合金中控制钽的质量含量为5%~7%,在兼顾材料低成本的同时,保证了钛基中子吸收材料具有稳定可靠的低腐蚀速率。

7.天然金属钆(gd)有两种具有极高中子吸收截面的同位素

155

gd (60600b)和

157

gd(139000b),其中子吸收截面远大于

10

b(3837b),具有优异的中子吸收性能,同时考虑到gd在吸收中子后不产生氦离子,与含b合金相比,含gd合金辐照后不易因产生氦泡而发生肿胀,因此,gd是制备耐蚀中子吸收合金的首选添加元素。

8.本发明利用金属钆中子吸收截面大的特点,采用钆作为合金化元素添加到钛合金中,由于本发明的钛基中子吸收材料主要用于乏燃料后处理工况,中子均为热中子,当ti-ta合金中添加金属gd时,合金吸收中子能力显著增强,且随着gd含量提高,合金中子吸收性能逐渐提高,当gd 含量大于15%后,合金中子吸收性能提升幅度较小,无限制提高合金中 gd元素含量会严重恶化合金塑性和热加工性能,且考虑到gd元素在吸收中子后会发生消耗,为确保合金使用寿命,综合考虑,本发明控制ti-ta 合金中gd的质量分数为1%~15%。

9.本发明为避免对钛基中子吸收材料的耐腐蚀性能的降低作用,控制铁的质量含量不超过0.15%,碳的质量含量不超过0.08%,氮的质量含量不超过0.03%,保证了钛基中子吸收材料的中子吸收性能和耐腐蚀性能,控制氢的质量含量不超过0.01%,避免钛合金发生氢致脆性,进一步保证了钛基中子吸收材料的低腐蚀速率和强塑性,为降低钴的感生放射线的影响,钴的质量含量设计不超过0.01%。

10.上述的一种耐硝酸腐蚀钛基中子吸收材料,其特征在于,该材料由以下质量含量的成分组成:ta 5%~6%,gd 10%~15%,余量为ti及不可避免的杂质。

11.上述的一种耐硝酸腐蚀钛基中子吸收材料,其特征在于,该材料由以下质量含量的成分组成:ta 6%,gd 15%,余量为ti及不可避免的杂质。

12.另外,本发明还提供了一种制备耐硝酸腐蚀钛基中子吸收材料的方法,其特征在于,该方法包括以下步骤:

13.步骤一、将钛钽中间合金屑、钆屑和海绵钛混合后进行熔炼,得到钛合金铸锭;

14.步骤二、将步骤一中得到的钛合金铸锭进行锻造,得到钛合金锻件;

15.步骤三、将步骤二中得到的钛合金锻件进行热轧,得到钛合金轧件;

16.步骤四、将步骤三得到的钛合金轧件进行热处理,得到耐硝酸腐蚀钛基中子吸收材料。

17.本发明中先将钛钽中间合金屑、钆屑和海绵钛混合后进行熔炼,充分将ta,gd和ti三种成分混合均匀,得到钛合金铸锭,然后通过一系列的锻造、轧制加工,得到所需形态的钛合金轧件,最后通过热处理,消除内部的应力,得到耐硝酸腐蚀钛基中子吸收材料。

18.上述的方法,其特征在于,步骤一中所述熔炼的方法为真空自耗电弧熔炼法、非自耗真空电弧炉熔炼法、冷炉床熔炼法、冷埚熔炼法或电渣熔炼法;所述钆屑的添加量在理论添加量的基础上增加15%~30%。本发明通过控制熔炼的方法,保证了ta,gd和ti三种成分混合均匀,得到钛合金铸锭;由于熔炼过程中gd元素的挥发和烧损,为获得目标产物钛合金的设计成分,gd元素添加量需在理论成分基础上增加15%~30%,才能保证最终得到的耐硝酸腐蚀钛基中子吸收材料成品中gd含量与设计含量相同。

19.上述的方法,其特征在于,步骤二中所述锻造的过程为:依次进行开坯锻造、中间锻造和成品锻造,其中开坯锻造的温度不低于1050℃,中间锻造的温度为950℃~1000℃,

中间锻造的火次不低于1次,成品锻造的温度为860℃~900℃;所述锻造中每火次锻造的镦粗和拔长次数均不低于3 次;所述开坯锻造的单次锻造压下量为30%~40%,所述中间锻造和成品锻造的单次锻造压下量为30%~50%。

20.本发明通过控制开坯锻造的温度不低于1050℃,以确保锻坯内部铸态组织充分破碎,过低的开坯锻造温度下锻坯塑性较差,较高的变形抗力不利于锻造变形向内部渗透,粗大且不均匀的内部组织将恶化锻件塑性,降低后续锻造过程中锻件加工性能,通过控制中间锻造的温度为950℃~1000 ℃,中间锻造的火次不低于1次,在该温度范围内锻造时,合金将发生充分的再结晶细化,且细化的晶粒长大速度较慢,通过控制成品锻造的温度为860℃~900℃,该温度范围在(α β)/β相变点以下,可以避免粗大魏氏组织产生,防止β脆性发生,所述锻造中每火次锻造的镦粗和拔长次数均不低于3次,保证了晶粒均匀,消除了缩松、气孔等缺陷;通过控制开坯锻造的单次锻造压下量、中间锻造和成品锻造的单次锻造压下量,过低的压下量难以保证锻造变形渗透至锻件内部,而过高的锻造压下量易导致开裂。

21.上述的方法,其特征在于,步骤二中所述钛合金锻件为板材或棒材。本发明通过控制钛合金锻件的形状保证了后续加工时,能够以板材和棒材为基础,加工出更多种形态的耐硝酸腐蚀钛基中子吸收材料。

22.上述的方法,其特征在于,步骤三中所述热轧的温度为780℃~800℃,所述钛合金轧件为板材、棒材或管材。本发明通过控制热轧的温度,保证了热轧的顺利进行,通过控制钛合金轧件的形态,可以用于制造具有中子吸收性能的结构件、容器、管道等。

23.上述的方法,其特征在于,步骤四中所述热处理为进行去应力退火,其中退火温度为600℃~650℃,退火时间为2h~3h。本发明通过控制退火的温度和时间,保证了钛基中子吸收材料中的残余应力充分消除,保证了钛基中子吸收材料的性能。

24.上述的方法,其特征在于,步骤四中所述耐硝酸腐蚀钛基中子吸收材料在6mol/l硝酸中腐蚀240h的腐蚀速率小于0.6mm/a。本发明制备的钛基中子吸收材料在硝酸中有优异的耐腐蚀性能。

25.本发明与现有技术相比具有以下优点:

26.1、本发明通过在ti中添加固溶元素ta和具有良好塑性的第二相元素gd,制备出具有良好使用力学性能的中子吸收材料,强度可达到500mpa 以上,且塑性可不低于20%,不仅具有极强的吸收中子能力,并且在6mol/l 硝酸中腐蚀240h的腐蚀速率小于0.6mm/a。

27.2本发明制备的钛基中子吸收材料具有良好的热加工性能,通过熔炼方法制备的铸锭,根据需求加工成不同型材,同时本发明的钛基中子吸收材料具有良好的焊接性能,与目前的中子吸收材料相比,更适合做为结构材料制作各种设备本体,无需占用额外空间,便于核工业应用。

28.3、本发明的钛基中子吸收材料以具有优异耐硝酸腐蚀性能的ti-ta 合金为基材,适应后处理工业中严苛的腐蚀工况。

29.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

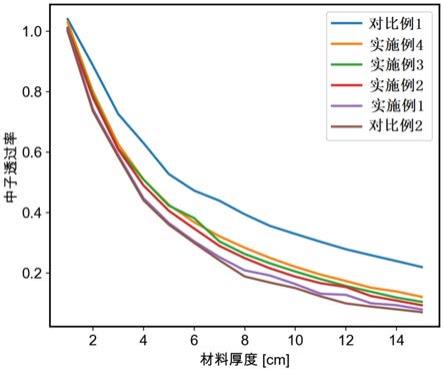

30.图1为本发明实施例1-4和对比例1-2制备的耐硝酸腐蚀钛基中子吸收材料的厚度与中子透过率关系示意图。

31.图2为本发明实施例6制备的耐硝酸腐蚀钛基中子吸收材料的sem 图。

具体实施方式

32.实施例1

33.本实施例的耐硝酸腐蚀钛基中子吸收材料由以下质量含量的成分组成:ta 6%,gd 15%,余量为ti及不可避免的杂质。

34.本实施例包括以下步骤;

35.步骤一、将钛钽中间合金屑、钆屑和海绵钛混合后进行熔炼,得到钛合金铸锭;所述熔炼的方法为真空自耗电弧熔炼法;所述钆屑的添加量在理论添加量的基础上增加30%;

36.步骤二、将步骤一中得到的钛合金铸锭进行锻造,得到钛合金锻件;所述锻造的过程为:依次进行开坯锻造、中间锻造和成品锻造,其中开坯锻造的温度为1080℃,中间锻造的温度为980℃,中间锻造的火次为2次,成品锻造的温度为880℃;所述锻造中每火次锻造的镦粗和拔长次数为4 次;所述开坯锻造的单次锻造压下量为35%,所述中间锻造和成品锻造的单次锻造压下量为40%;所述钛合金锻件为板材;

37.步骤三、将步骤二中得到的钛合金锻件进行热轧,得到钛合金轧件;所述热轧的温度为790℃,所述钛合金轧件为板材;

38.步骤四、将步骤三得到的钛合金轧件进行热处理,得到耐硝酸腐蚀钛基中子吸收材料;所述热处理为进行去应力退火,所述去应力退火的温度为630℃,时间为2.5h。

39.经检测,本实施例制备的耐硝酸腐蚀钛基中子吸收材料中,ta 6.05%, gd 15.5%,fe 0.03%,co 0.001%,c 0.01%,n 0.01%,h 0.001%,o 0.1%,耐硝酸腐蚀钛基中子吸收材料的抗拉强度为483mpa,屈服强度为 403mpa,延伸率为29%,在6mol/l硝酸中腐蚀240h的腐蚀速率小于 0.01mm/a,耐硝酸腐蚀钛基中子吸收材料在厚度为8cm,中子能量选择 300kev的条件下,中子透过率为0.20913。

40.对比例1

41.本对比例的耐硝酸腐蚀钛基中子吸收材料由以下质量含量的成分组成:ta 6%,余量为ti及不可避免的杂质。

42.本对比例包括以下步骤;

43.步骤一、将钛钽中间合金屑和海绵钛混合后进行熔炼,得到钛合金铸锭;所述熔炼的方法为真空自耗电弧熔炼法;

44.步骤二、将步骤一中得到的钛合金铸锭进行锻造,得到钛合金锻件;所述锻造的过程为:依次进行开坯锻造、中间锻造和成品锻造,其中开坯锻造的温度为1080℃,中间锻造的温度为980℃,中间锻造的火次为2次,成品锻造的温度为880℃;所述锻造中每火次锻造的镦粗和拔长次数为4 次;所述开坯锻造的单次锻造压下量为35%,所述中间锻造和成品锻造的单次锻造压下量为40%;所述钛合金锻件为板材;

45.步骤三、将步骤二中得到的钛合金锻件进行热轧,得到钛合金轧件;所述热轧的温度为790℃,所述钛合金轧件为板材;

46.步骤四、将步骤三得到的钛合金轧件进行热处理,得到耐硝酸腐蚀钛基中子吸收材料;所述热处理为进行去应力退火,所述去应力退火的温度为630℃,时间为2.5h。

47.经检测,本对比例制备的耐硝酸腐蚀钛基中子吸收材料中,ta 6.1%, fe 0.03%,co 0.001%,c 0.01%,n 0.01%,h 0.001%,o 0.11%,耐硝酸腐蚀钛基中子吸收材料的抗拉强度为402mpa,屈服强度为323mpa,延伸率为42%,在6mol/l硝酸中腐蚀240h的腐蚀速率小于0.01mm/a,耐硝酸腐蚀钛基中子吸收材料在厚度为8cm,中子能量选择300kev的条件下,中子透过率为0.39438。

48.通过对比例1与实施例1对比可以看出,当耐硝酸腐蚀钛基中子吸收材料中不添加gd时,中子吸收性能很差。

49.对比例2

50.本对比例的耐硝酸腐蚀钛基中子吸收材料由以下质量含量的成分组成:ta 6%,gd 20%,余量为ti及不可避免的杂质。

51.本对比例包括以下步骤;

52.步骤一、将钛钽中间合金屑、钆屑和海绵钛混合后进行熔炼,得到钛合金铸锭;所述熔炼的方法为真空自耗电弧熔炼法;

53.步骤二、将步骤一中得到的钛合金铸锭进行锻造,得到钛合金锻件;所述锻造的过程为:依次进行开坯锻造、中间锻造和成品锻造,其中开坯锻造的温度为1080℃,中间锻造的温度为980℃,中间锻造的火次为2次,成品锻造的温度为880℃;所述锻造中每火次锻造的镦粗和拔长次数为4 次;所述开坯锻造的单次锻造压下量为35%,所述中间锻造和成品锻造的单次锻造压下量为40%;所述钛合金锻件为板材;

54.步骤三、将步骤二中得到的钛合金锻件进行热轧,得到钛合金轧件;所述热轧的温度为790℃,所述钛合金轧件为板材;

55.步骤四、将步骤三得到的钛合金轧件进行热处理,得到耐硝酸腐蚀钛基中子吸收材料;所述热处理为进行去应力退火,所述去应力退火的温度为630℃,时间为2.5h。

56.经检测,本对比例制备的耐硝酸腐蚀钛基中子吸收材料中,ta 6.01%, gd 20.5%,fe 0.03%,co 0.001%,c 0.01%,n 0.01%,h 0.001%,o 0.12%,耐硝酸腐蚀钛基中子吸收材料的抗拉强度为520mpa,屈服强度为 443mpa,延伸率为25%,在6mol/l硝酸中腐蚀240h的腐蚀速率大于 0.01mm/a,耐硝酸腐蚀钛基中子吸收材料在厚度为8cm,中子能量选择 300kev的条件下,中子透过率为0.1888。

57.通过对比例2与实施例1对比可以看出,当耐硝酸腐蚀钛基中子吸收材料添加gd的质量分数过多时,中子吸收性能也不能提升很多,无限制提高合金中gd元素含量会恶化合金塑性、耐腐蚀性能和热加工性能,并且gd较于昂贵,出于成本考虑,无需使gd的质量分数过多。

58.实施例2

59.本实施例的耐硝酸腐蚀钛基中子吸收材料由以下质量含量的成分组成:ta 6%,gd 10%,余量为ti及不可避免的杂质。

60.本实施例包括以下步骤;

61.步骤一、将钛钽中间合金屑、钆屑和海绵钛混合后进行熔炼,得到钛合金铸锭;所述熔炼的方法为非自耗真空电弧炉熔炼法;所述钆屑的添加量在理论添加量的基础上增加20%;

62.步骤二、将步骤一中得到的钛合金铸锭进行锻造,得到钛合金锻件;所述锻造的过

程为:依次进行开坯锻造、中间锻造和成品锻造,其中开坯锻造的温度为1060℃,中间锻造的温度为950℃,中间锻造的火次为3次,成品锻造的温度为900℃;所述锻造中每火次锻造的镦粗和拔长次数为3 次;所述开坯锻造的单次锻造压下量为30%,所述中间锻造和成品锻造的单次锻造压下量为50%;所述钛合金锻件为棒材;

63.步骤三、将步骤二中得到的钛合金锻件进行热轧,得到钛合金轧件;所述热轧的温度为780℃,所述钛合金轧件为棒材;

64.步骤四、将步骤三得到的钛合金轧件进行热处理,得到耐硝酸腐蚀钛基中子吸收材料;所述热处理为进行去应力退火,所述去应力退火的温度为600℃,时间为3h。

65.经检测,本实施例制备的耐硝酸腐蚀钛基中子吸收材料中ta 6.05%, gd 10.5%,fe 0.03%,co 0.001%,c 0.01%,n 0.01%,h 0.001%,o 0.12%,耐硝酸腐蚀钛基中子吸收材料的抗拉强度为480mpa,屈服强度为 420mpa,延伸率为31%,在6mol/l硝酸中腐蚀240h的腐蚀速率小于 0.01mm/a,耐硝酸腐蚀钛基中子吸收材料在厚度为8cm,中子能量选择 300kev的条件下,中子透过率为0.24957。

66.实施例3

67.本实施例的耐硝酸腐蚀钛基中子吸收材料由以下质量含量的成分组成:ta 6%,gd 5%,余量为ti及不可避免的杂质。

68.本实施例包括以下步骤;

69.步骤一、将钛钽中间合金屑、钆屑和海绵钛混合后进行熔炼,得到钛合金铸锭;所述熔炼的方法为冷炉床熔炼法;所述钆屑的添加量在理论添加量的基础上增加15%;

70.步骤二、将步骤一中得到的钛合金铸锭进行锻造,得到钛合金锻件;所述锻造的过程为:依次进行开坯锻造、中间锻造和成品锻造,其中开坯锻造的温度为1070℃,中间锻造的温度为1000℃,中间锻造的火次为1 次,成品锻造的温度为860℃;所述锻造中每火次锻造的镦粗和拔长次数为3次;所述开坯锻造的单次锻造压下量为40%,所述中间锻造和成品锻造的单次锻造压下量为30%;所述钛合金锻件为棒材;

71.步骤三、将步骤二中得到的钛合金锻件进行热轧,得到钛合金轧件;所述热轧的温度为800℃,所述钛合金轧件为管材;

72.步骤四、将步骤三得到的钛合金轧件进行热处理,得到耐硝酸腐蚀钛基中子吸收材料;所述热处理为进行去应力退火,所述去应力退火的温度为650℃,时间为2h。

73.经检测,本实施例制备的耐硝酸腐蚀钛基中子吸收材料中ta 6.03%, gd 5.2%,fe 0.04%,co 0.001%,c 0.01%,n 0.01%,h 0.001%,o 0.11%,耐硝酸腐蚀钛基中子吸收材料的抗拉强度为382mpa,屈服强度为 321mpa,延伸率为33%,在6mol/l硝酸中腐蚀240h的腐蚀速率小于 0.01mm/a,耐硝酸腐蚀钛基中子吸收材料在厚度为8cm,中子能量选择 300kev的条件下,中子透过率为0.26329。

74.实施例4

75.本实施例的耐硝酸腐蚀钛基中子吸收材料由以下质量含量的成分组成:ta 6%,gd 1%,余量为ti及不可避免的杂质。

76.本实施例包括以下步骤;

77.步骤一、将钛钽中间合金屑、钆屑和海绵钛混合后进行熔炼,得到钛合金铸锭;所述熔炼的方法为电渣熔炼法;所述钆屑的添加量在理论添加量的基础上增加25%;

78.步骤二、将步骤一中得到的钛合金铸锭进行锻造,得到钛合金锻件;所述锻造的过程为:依次进行开坯锻造、中间锻造和成品锻造,其中开坯锻造的温度为1050℃,中间锻造的温度为960℃,中间锻造的火次为2次,成品锻造的温度为890℃;所述锻造中每火次锻造的镦粗和拔长次数为3 次;所述开坯锻造的单次锻造压下量为35%,所述中间锻造和成品锻造的单次锻造压下量为45%;所述钛合金锻件为板材;

79.步骤三、将步骤二中得到的钛合金锻件进行热轧,得到钛合金轧件;所述热轧的温度为790℃,所述钛合金轧件为板材;

80.步骤四、将步骤三得到的钛合金轧件进行热处理,得到耐硝酸腐蚀钛基中子吸收材料;所述热处理为进行去应力退火,所述去应力退火的温度为625℃,时间为2h。

81.经检测,本实施例制备的耐硝酸腐蚀钛基中子吸收材料中ta 6.06%, gd 1.05%,fe 0.03%,co 0.001%,c 0.01%,n 0.01%,h 0.001%,o 0.12%,耐硝酸腐蚀钛基中子吸收材料的抗拉强度为368mpa,屈服强度为 299mpa,延伸率为37%,在6mol/l硝酸中腐蚀240h的腐蚀速率小于 0.01mm/a,耐硝酸腐蚀钛基中子吸收材料在厚度为8cm,中子能量选择 300kev的条件下,中子透过率为0.28387。

82.将本发明图1实施例1-4和对比例1-2制备的耐硝酸腐蚀钛基中子吸收材料采用蒙特卡洛中子输运方法计算,不同gd含量ti-ta-gd合金厚度与中子透过率的关系,由于本发明合金主要用于乏燃料后处理工况,中子均为热中子,故计算时中子能量选择300kev,得到图1,从图1中可以看出,通过对比例1与实施例1-4对比可以看出,当ti-ta合金中添加金属 gd时,合金吸收中子能力显著增强,且随着gd含量提高,合金中子吸收性能逐渐提高,当gd含量大于15%后,合金中子吸收性能提升幅度较小,无限制提高合金中gd元素含量会严重恶化合金塑性和热加工性能,且考虑到gd元素在吸收中子后会发生消耗,为确保合金使用寿命,综合考虑,本发明控制ti-ta合金中gd的质量分数为1%~15%;

83.实施例5

84.本实施例的耐硝酸腐蚀钛基中子吸收材料由以下质量含量的成分组成:ta 5%,gd 1%,余量为ti及不可避免的杂质。

85.本实施例包括以下步骤;

86.步骤一、将钛钽中间合金屑、钆屑和海绵钛混合后进行熔炼,得到钛合金铸锭;所述熔炼的方法为电渣熔炼法;所述钆屑的添加量在理论添加量的基础上增加25%;

87.步骤二、将步骤一中得到的钛合金铸锭进行锻造,得到钛合金锻件;所述锻造的过程为:依次进行开坯锻造、中间锻造和成品锻造,其中开坯锻造的温度为1080℃,中间锻造的温度为950℃,中间锻造的火次为1次,成品锻造的温度为860℃;所述锻造中每火次锻造的镦粗和拔长次数均为 3次;所述开坯锻造的单次锻造压下量为35%,所述中间锻造和成品锻造的单次锻造压下量为45%;所述钛合金锻件为棒材;

88.步骤三、将步骤二中得到的钛合金锻件进行热轧,得到钛合金轧件;所述热轧的温度为780℃,所述钛合金轧件为棒材;

89.步骤四、将步骤三得到的钛合金轧件进行热处理,得到耐硝酸腐蚀钛基中子吸收材料;所述热处理为进行去应力退火,所述去应力退火的温度为600℃,时间为3h。

90.经检测,本实施例制备的耐硝酸腐蚀钛基中子吸收材料中ta 5.01%, gd 1.05%,fe 0.03%,co 0.001%,c 0.01%,n 0.01%,h 0.001%,o 0.12%,耐硝酸腐蚀钛

基中子吸收材料的抗拉强度为380mpa,屈服强度为 325mpa,延伸率为37%,在6mol/l硝酸中腐蚀240h的腐蚀速率小于 0.01mm/a,耐硝酸腐蚀钛基中子吸收材料在厚度为8cm,中子能量选择 300kev的条件下,中子透过率为0.28913。

91.实施例6

92.本实施例的耐硝酸腐蚀钛基中子吸收材料由以下质量含量的成分组成:ta 7%,gd 5%,余量为ti及不可避免的杂质。

93.本实施例包括以下步骤;

94.步骤一、将钛钽中间合金屑、钆屑和海绵钛混合后进行熔炼,得到钛合金铸锭;所述熔炼的方法为电渣熔炼法;所述钆屑的添加量在理论添加量的基础上增加25%;

95.步骤二、将步骤一中得到的钛合金铸锭进行锻造,得到钛合金锻件;所述锻造的过程为:依次进行开坯锻造、中间锻造和成品锻造,其中开坯锻造的温度为1120℃,中间锻造的温度为950℃,中间锻造的火次为2次,成品锻造的温度为900℃;所述锻造中每火次锻造的镦粗和拔长次数均为 3次;所述开坯锻造的单次锻造压下量为35%,所述中间锻造和成品锻造的单次锻造压下量为35%;所述钛合金锻件为板材;

96.步骤三、将步骤二中得到的钛合金锻件进行热轧,得到钛合金轧件;所述热轧的温度为800℃,所述钛合金轧件为板材;

97.步骤四、将步骤三得到的钛合金轧件进行热处理,得到耐硝酸腐蚀钛基中子吸收材料;所述热处理为进行去应力退火,所述去应力退火的温度为650℃,时间为2h。

98.经检测,本实施例制备的耐硝酸腐蚀钛基中子吸收材料中ta 7.1%, gd 5.15%,fe 0.04%,co 0.001%,c 0.01%,n 0.01%,h 0.001%,o 0.15%,耐硝酸腐蚀钛基中子吸收材料的抗拉强度为395mpa,屈服强度为 320mpa,延伸率为31%,在6mol/l硝酸中腐蚀240h的腐蚀速率小于 0.05mm/a,耐硝酸腐蚀钛基中子吸收材料在厚度为8cm,中子能量选择 300kev的条件下,中子透过率为0.26453。

99.另外,采用ti-7ta合金焊丝对本实施例制备的耐硝酸腐蚀钛基中子吸收材料进行焊接,测得焊接接头抗拉强度为438mpa,屈服强度为345mpa,延伸率为24.5%,焊接接头力学性能良好。

100.图2为本发明实施例6制备的耐硝酸腐蚀钛基中子吸收材料的sem 图,从图2中可以看出,耐硝酸腐蚀钛基中子吸收材料中gd元素呈颗粒状或条状均匀弥散分布于基体中。

101.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。