1.本发明涉及淬火方法及设备技术领域,特别涉及一种感应加热淬火方法及淬火设备。

背景技术:

2.淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。也可以通过淬火满足某些特种钢材的铁磁性、耐蚀性等特殊的物理、化学性能。

3.授权公告号为cn104120218b的发明专利公开了一种大型回转支撑/转盘轴承滚道式无软带感应淬火设备,包括圆环形机架,两个同轴安装的圆形滚道、自动定心式卡盘;两个圆形滚道上分别安装第一、第二感应淬火裝置;还包括第三淬火喷头;在初始位置,第一感应淬火装置和第二感应淬火装置同时位于起始零点;第一感应淬火装置和第二感应淬火装置的行走终点位于依环形机架的中心为对称中心的对称点,第三淬火喷头位于终点位置上;在淬火时,第一感应淬火装置和第二感应淬火装置自零点分别向相反的方向行走至终点;本发明解决了目前大型圆环类零件内外圆表面感应淬火软带问题,提高该类零件质量,提高该类零件使用寿命、降低生产成本及维护成本。但本发明中的淬火装置并不能够实现全自动化的流水线式淬火工艺,并且一次只能够加工单个工件,对于异形工件如两端有凸起的工件采用该装置并不能够全方位的进行淬火工序,易导致工件各部位的性质差异较大,工件易产生裂痕、断裂或韧性不均匀的现象。

技术实现要素:

4.本发明的目的是提供一种感应加热淬火方法及淬火设备,具有全自动化送料、工件受热均匀的效果。

5.本发明的上述技术目的是通过以下技术方案得以实现的:一种感应加热淬火方法,包括以下步骤:

6.s1:使用提升机将滚轮水平提升到传送链上进行物料传送;

7.s2:在传送链的末端采用排列装置控制两个位于同一直线上,再采用工件手将两个排列好的工件夹取到工位上并传送到淬火装置进行淬火;

8.s3:淬火完成之后,工件手一侧夹取待淬火工件,另一侧夹取已淬火工件,在将待淬火夹取传送到淬火工位上时,工件手另一侧的已淬火工件被放入到集料装置内。

9.本发明的进一步设置为:所述步骤s2中的淬火温度为850

‑

900℃,淬火时间3

‑

5s,滚轮淬火之后内外表面硬度为hrc45

‑

50。

10.本发明的进一步设置为:包括机架、提升机以及设置在所述机架上的传送链、排列装置、工件手、淬火工件、集料装置,所述提升机设置在所述传送链的一端,所述排列装置设置在所述传送链远离所述提升机的一端,所述工件手位于所述排列装置的,所述淬火工件

包括淬火架、滑动连接在所述淬火架上的淬火台、设置在所述淬火台上的放置台、固定设置在所述机架上的淬火线圈、设置在所述淬火架与所述淬火台上淬火气缸,所述淬火气缸驱动所述淬火台沿所述淬火架上下运动。

11.通过采用上述技术方案,能够实现采用提升机将物料提升到传送链,能够实现全自动上料的操作,并且能够将传送的物料在提升过程中能够形成水平放置的状态,该方式能方便后后续工件手的拾取,排列装置能够通过各个感应器和气缸的配合使用能够实现滚轮的定位排放,便于后续淬火加工,淬火工件的设置将两个滚轮放入到淬火线圈内部,并在淬火线圈的内部开设有很多的出水孔,淬火线圈快速高温加热滚轮之后,能够立刻对滚轮进行退火步骤,该方式能够大幅提高滚轮的强度、硬度、耐磨性、疲劳强度以及韧性等。

12.本发明的进一步设置为:所述排列装置包括设置在限位件、推料件、限位滑道,所述限位件包括设置在所述传送链侧面的限位气缸、连接在所述限位气缸端部的限位杆,所述限位杆运动方向与所述传送链运动方向垂直,所述推料件包括设置在所述机架上的推料气缸、设置在所述推料气缸端部的推料片,所述推料件设置在所述限位件远离所述提升机一侧的传送链上方,所述推料气缸驱动所述推料片将所述滚轮推送到所述限位滑道内。

13.本发明的进一步设置为:所述排列装置还包括定位件,所述限位滑道包括水平滑道与竖直滑道,所述水平滑道与所述传送链运动方向平行,所述竖直滑道设置在所述水平滑道远离所述推料件的一端并与所述水平滑道平行,所述定位件包括设置在所述水平滑道远离所述竖直滑道一端的定位气缸一、设置在所述竖直滑道靠近所述水平滑道一端的定位气缸二,所述定位气缸一运动方向与水平滑道平行,所述定位气缸二运动方向与水平滑道运动方向平行。

14.本发明的进一步设置为:所述工件手包括设置在所述机架上的横杆、水平设置在所述横杆上的滑轨、滑动连接所述滑轨上的两个夹持架、设置在所述夹持架上的活动气缸、滑动连接在所述夹持架下端的夹手,两个所述夹持架之间通过连杆相连接,所述夹持架包括架体与连接在所述架体下方的两个架臂,两个所述架臂分别滑动连接在所述横杆的相对两侧,所述夹手滑动连接在两个所述架臂外侧,所述活动气缸驱动所述夹手沿所述架臂上下运动,两个所述夹手之间通过连接架连接,所述连接架的上端与所述活动气缸的端部相连接,所述机架上设置有横向气缸,所述横向气缸与所述架体相连接,所述横向气缸驱动所述夹持架沿所述滑轨运动。

15.本发明的进一步设置为:所述夹手包括滑动连接在所述架臂上的滑板、固定连接在所述滑板底部的双头气缸一、连接在所述双头气缸一两端的夹板,所述双头气缸一驱动两个所述夹板靠近或远离。

16.本发明的进一步设置为:所述集料装置包括连接在所述机架上的滑槽,所述滑槽位于所述夹持架的正下方,所述滑槽的端部设置有收集框。

17.本发明的进一步设置为:所述机架上设置有翻转件,所述翻转件包括设置在所述机架上的翻转架、滑动连接在所述翻转架上的翻转板、设置在所述翻转架上驱动所述翻转板向所述滚轮运动的推动气缸、连接在所述推动气缸靠近所述滚轮一侧的两个翻转爪,所述翻转爪的端部通过回转气缸连接在所述翻转板上。

18.本发明的进一步设置为:所述翻转爪包括固定连接在所述回转气缸端部的转动板、连接在转动板上的双头气缸二、连接在所述双头气缸两端的夹爪,所述双头气缸二驱动

两个所述夹爪靠近或远离。

19.本发明的有益效果是:

20.1、本发明采用提升机将物料提升到传送链,能够实现全自动上料的操作,并且能够将传送的物料在提升过程中能够形成水平放置的状态,该方式能方便后后续工件手的拾取,排列装置能够通过各个感应器和气缸的配合使用能够实现滚轮的定位排放,便于后续淬火加工,淬火工件的设置将两个滚轮放入到淬火线圈内部,并在淬火线圈的内部开设有很多的出水孔,淬火线圈快速高温加热滚轮之后,能够立刻对滚轮进行退火步骤,该方式能够大幅提高滚轮的强度、硬度、耐磨性、疲劳强度以及韧性等。

21.2、本发明采用排列装置将滚轮依次进行送料,避免的多滚轮同时进料的混乱性,当首个滚轮传送到传送链端部时,限位件中的限位气缸驱动所述限位杆横向阻隔将后续的滚轮挡住,此时,推料件中的推料气缸推动推料片,将滚轮推送到水平滑道内部,竖直滑道端部的定位气缸一推动滚轮直行到竖直滑道内,定位气缸二将滚轮推送到竖直滑道的端部,此时,限位件中的限位气缸回缩,第二个滚轮再被传送到竖直滑道内,使两个滚轮位于竖直滑道的两端,该方式能够实现滚轮的有序传送,避免了工件传送过程的混乱。

22.3、本发明采用两个夹持架进行滚轮的传送,两侧的夹持架能够在进行一组的滚轮上料过程中,另一侧的夹持架能够将已经过淬火工序的滚轮夹持住后落入到滑道内被传送到收集框内,该方式采用一道装置便能够实现上料与下料的工序,工件的利用效率高,加工速度快。

23.4、本发明采用翻转装置对经过一次淬火的滚轮进行翻转后放入到放置台上再进行二次淬火,由于部分滚轮两端轴线方向上具有凸起部,在淬火过程中,由于下方的凸起部被放置在放置台的内部,无法进行淬火工序,因此,采用翻转件将滚轮进行翻转之后再进行二次淬火,该方式能够将代加工的工件全方位的进行加工淬火,避免由于加工不均匀导致部件硬度不均,易断裂。

附图说明

24.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1是实施例1中淬火设备正视图。

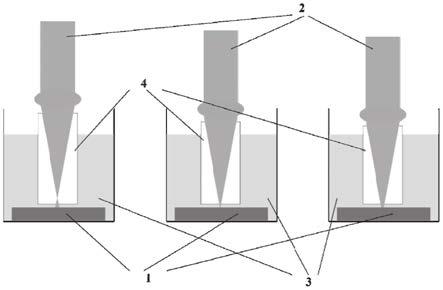

26.图2是实施例1结构示意图。

27.图3是实施例1局部结构示意图。

28.图4是图3中a处局部结构示意图。

29.图5是实施例1中淬火件结构示意图。

30.图6是图5中b处局部结构示意图。

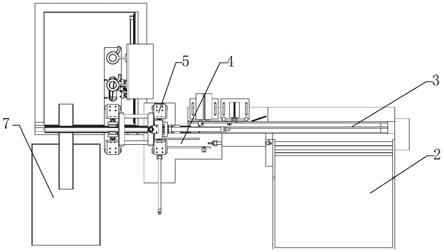

31.图7是实施例2结构示意图。

32.图8是图7中c处局部结构示意图。

33.图中,1、机架;2、提升机;3、传送链;4、排列装置;41、限位气缸;411、限位杆; 42、推料气缸;421、推料片;43、水平滑道;431、定位气缸一;44、竖直滑道;441、定位气缸二;5、

工件手;51、横杆;511、滑轨;52、夹持架;521、架体;522、架臂;523、连杆;53、活动气缸;54、夹手;541、滑板;542、双头气缸一;543、夹板;55、连接架;56、横向气缸;6、淬火件;61、传送架;62、传送气缸;63、淬火台;64、放置台;65、淬火线圈;651、出水口;66、淬火气缸;7、集料装置;71、滑槽;72、收集框;8、翻转件;81、翻转架;82、翻转板;821、推动气缸;83、翻转爪;831、转动板;832、双头气缸二;933、夹爪;84、回转气缸;85、上升气缸。

具体实施方式

34.下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例1,一种感应加热淬火方法,包括以下步骤:

36.s1:使用提升机2将滚轮水平提升到传送链3上进行物料传送;

37.s2:在传送链3的末端采用排列装置4控制两个位于同一直线上,再采用工件手5将两个排列好的工件夹取到工位上并传送到淬火装置进行淬火,淬火温度为850

‑

900℃,淬火时间3

‑

5s,滚轮淬火之后内外表面硬度为hrc45

‑

50;

38.s3:淬火完成之后,工件手5一侧夹取待淬火工件,另一侧夹取已淬火工件,再将待淬火工件夹取传送到淬火工位上时,工件手5另一侧的已淬火工件被放入到集料装置7内。

39.一种感应加热淬火方法所用的淬火设备,如图1、图2、图3所示,包括机架1、设置在机架1右端的提升机2,提升机2将工件提升传送到传送链3上,此时,工件处于水平状态,在传送链3上还设置有限位件、推料件和限位滑道,限位件包括设置在传送链3侧面的限位气缸41,连接在限位气缸41端部的限位杆411,限位气缸41驱动限位杆411运动的方向与传送链3传送的方向垂直,推料件设置在限位件远离提升机2一侧的传送链3的端部,推料件包括推料气缸42,设置在推料气缸42端部的推料片421,推料气缸42驱动推料片421运动的方向与传送链3方向垂直,当第一个工件从传送链3上传过来通过限位件到达推料件处,限位件上的感应设备感应到通过一个工件之后,限位气缸41驱动限位杆411伸出,挡住第二个工件继续前行,此时推料件上的退料气缸推动推料片421使第一个工件运动到限位滑道内,限位滑道包括水平滑道43和竖直滑道44,水平滑道43与传送链3运动方向平行,竖直滑道 44位于水平滑道43的端部,并与水平滑道43垂直,水平滑道43靠近传送链3的一端设置有定位气缸一431,定位气缸一431驱动方向与水平滑道43相同,定位气缸一431感应到位于水平滑道43内的第一个工件,定位气缸一431将推动第一个工件运动到竖直滑道44内,竖直滑道44端部的定位气缸二441感应到第一个工件,位于竖直气缸与水平滑道43相连接的端部的定位气缸二441将推动第一个工件运动到水平滑道43的端部,此时,限位气缸41 回缩,第二个工件被传送到推料件内进行传送,与第一个工件相同运动到竖直滑道44与水平滑道43的端部后完成了一组工件的传送。

40.如图4、所示,在机架1上水平设置有一根横杆51,横杆51的两侧设置有滑轨511,在滑轨511上滑动连接有两个夹持架52,两个夹持架52之间通过连杆523连接,机架1上还设置有横向气缸56,横向气缸56的端部与夹持架52相连接,横向气缸56能够驱动夹持架 52沿着滑槽71运动进行工件的转运,夹持架52包括位于横杆51上方的架体521,以及滑动连接在横

杆51两侧的架臂522,在两个架臂522的的侧面竖直滑动连接有夹手54,两个夹手 54的上端通过连接架55相连接,在架体521的上方连接有活动气缸53,活动气缸53的端部连接在连接架55上,活动气缸53能够驱动连接架55带动两个夹手54沿着架臂522上下运动,夹手54包括滑动连接在架臂522上的滑板541,在滑板541的底部固定连接有一个双头气缸一542,双头气缸一542的两端均设置有活塞杆,活塞杆的端部连接有夹板543,双头气缸一542能够驱动相对设置的两个夹板543相互靠近或远离。

41.如图5、图6所示,淬火件6设置在机架1上的传送架61,在传送架61侧面滑动连接有一个淬火台63,淬火台63上设置有两个放置台64,两个放置台64为工件的放置位置,机架 1和淬火台之间设置有传送气缸62,传送架61固定连接在传送气缸62端部,传送气缸62能够带动传送架61左右运动,在传送架61的中间竖直设置有淬火气缸66,淬火气缸66的的端部连接在淬火台63的下方,在传送架61的上方的机架1上设置有两个淬火线圈65,传送气缸62通过传送架61带动淬火台63运动到淬火线圈65的正下方,淬火气缸66再驱动淬火台63向上运动,使放置台64上的两个工件位于淬火线圈65的内部,淬火线圈65的内部设置有若干出水口651,在高温加热之后采用喷水的方式能够使工件快速退火,出水口651的设置能够使工件各部位同时降温,避免热度不均造成的易裂易断的问题,淬火完成之后,淬火气缸66带动工件向下运动,脱离淬火线圈65,并在传送气缸62的传送下回到淬火台63 起始位,此时一侧的夹手54将工件夹住拾取的过程中,横杆51另一侧的夹手54也将待加工的工件夹起,横向气缸56继续向前运动,使一加工的工件位于集料装置7上的滑槽71的正上方,待加工的工件位于放置台64的正上方,夹手54松开之后,已加工的工件通过滑槽71 传送到收集框72内,待加工的工件被放置在放置台64上进行淬火。本实用新采用提升机2 将物料提升到传送链3,能够实现全自动上料的操作,并且能够将传送的物料在提升过程中能够形成水平放置的状态,该方式能方便后后续工件手5的拾取,排列装置4能够通过各个感应器和气缸的配合使用能够实现滚轮的定位排放,便于后续淬火加工,淬火工件的设置将两个滚轮放入到淬火线圈65内部,并在淬火线圈65的内部开设有很多的出水孔,淬火线圈 65快速高温加热滚轮之后,能够立刻对滚轮进行退火步骤,该方式能够大幅提高滚轮的强度、硬度、耐磨性、疲劳强度以及韧性等。

42.实施例2,一种感应加热淬火方法所用的淬火设备,如图7、图8所示,与实施例1的区别在于,实施例2中设置有翻转件8,由于部分的滚轮为两头凸起的形状,在将此类的滚轮放置在放置台64上进行淬火过程中,滚轮下方的凸起由于位于放置台64的内部,而无法进行淬火工序,因此采用翻转件8将工件进行翻转之后进行二次淬火工序,翻转件8包括翻转架81,翻转架81上滑动连接有一个翻转板82,在翻转板82远离淬火工件的一端连接有推动气缸821,推动气缸821推动翻转板82向放置台64靠近或远离,在翻转板82上靠近放置台 64的一侧设置有两个翻转爪83,两个翻转爪83分别通过回转气缸84转动连接在翻转板82 上,翻转爪83包括固定连接在回转气缸84端部的转动板831,在转动板831上连接有双头气缸二832,双头气缸二832两端连接有夹爪933。在滚轮进行过一次淬火之后,被传送到翻转件8的对面,推动气缸821带动翻转板82向淬火工件靠近,双头气缸二832驱动两个夹爪933将工件夹住,底部的上升气缸85将翻转板82顶起,此时工件脱离了放置台64,夹爪933 夹住之后回转气缸84带动工件旋转,转向之后,上升气缸85下降,使工件再次放置在放置台64上进行二次淬火。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。