1.本发明属于高分子涂料技术领域,具体涉及一种新型水性无光耐污耐墨水紫外光固化涂料及其制备和使用方法。

背景技术:

2.《中国制造2025》将大力推动重点领域突破发展,其中包括以水性涂料为代表的新材料等十大领域。水性漆是以水为分散介质或溶剂的涂料,成膜物质溶于水中或分散在水中。用水性漆代替油漆,可以有效减少大气中挥发性有机物的含量,不污染环境,对人体无害,具有漆膜柔韧性好,耐黄变等特点。但是水性漆因成本高、涂饰技术难掌握,以及漆膜硬度、耐磨等达不到标准要求,导致很少应用在地板涂饰,基本上都是使用油性紫外光固化涂料。而目前市场的油性紫外光固化涂料,存在气味大、漆膜收缩性大、漆膜脆且不易消光等缺点。特别是在超低哑光涂料产品存在粘度过高、循环使用易返稠、不流平、不易干燥、残留味道大的问题,给实际生产应用构成了障碍。

3.目前市场上少有的水性紫外光固化涂料,也存在固含低、填充差、漆膜易返白、不耐水、易开裂、易脱漆、不抗刮擦等问题,尚不能满足市场需求。因此,研发、生产和推广水性漆是现在涂料行业的主流方向。目前虽然市场上已有部分企业推出水性漆涂饰的装饰板、家具和地板,但其耐污染性均不能通过蓝墨水检测,这主要是由于蓝墨水含有高沸点有机溶剂,更容易渗透漆膜,所以市场上对这种耐污的功能性涂料需求也越来越大。

技术实现要素:

4.本发明的目的是为了克服现有涂料的缺陷,提供一种新型水性无光耐污耐墨水紫外光固化涂料。

5.本发明的另一目的是提供一种新型水性无光耐污耐墨水紫外光固化涂料的制备方法。

6.本发明的另一目的是提供一种新型水性无光耐污耐墨水紫外光固化涂料的使用方法。

7.为了实现上述目的,本发明采用以下技术方案:

8.一种新型水性无光耐污耐墨水紫外光固化涂料,由以下重量组分的物质组成:

[0009][0010][0011]

如上所述的一种新型水性无光耐污耐墨水紫外光固化涂料,所述水性树脂a为6官能脂肪族聚氨酯丙烯酸酯,固含为45%,所述水性树脂b为10官能脂肪族聚氨酯丙烯酸酯,固含为80%。6官能脂肪族聚氨酯丙烯酸酯具有高硬度、耐黄变和坚韧好的特点,而10官能脂肪族聚氨酯丙烯酸酯中含有大量的氨基甲酸酯键有助于大分子链与链之间形成氢键,能提高涂膜的交联密度及成膜速度,具有比较均衡的硬度、柔韧性、固化快和坚韧性的特点,10官能脂肪族聚氨酯丙烯酸酯的外观具有很好的透明度、表面流平效果和光泽度,具有优异的附着性能,可用于改善涂料的耐磨性。

[0012]

所述消光粉a为细度3~5微米的气相二氧化硅微粉,所述消光粉b为细度3~6微米

的球状微粉,所述手感粉为细度3~5微米的空心球状弹性体微粉,由于气相二氧化硅的吸油量低、通透性好,且颗粒的表面经过处理,使涂层表面相对平整,能够对光进行漫反射,进一步使涂层表面的光泽度降低,达到哑光的效果。此外,气相二氧化硅本身颗粒状的形态具有良好的流动性和可压性,便于在涂覆之后,表面流平形成厚度均匀的涂层。气相二氧化硅本身所具有的坚硬的特性能够进一步提高涂覆后形成涂层的耐磨性和抗刮擦性能。所述气相二氧化硅微粉的粒径为3~5微米,所述球状微粉的粒径为3~6微米,通过球状微粉以及气相二氧化硅之间存在的粒度差,使得涂料的表面能够形成相对粗糙的表面,进而将环境中的光进行漫反射,降低涂层表面的光泽度,以达到表面哑光的效果。空心球状弹性体微粉主要作用是能够增加涂料本身涂层的硬度及抗划伤性能。

[0013]

所述材料a为含羟基改性有机硅聚丙烯酸酯液体,固含为30%,所述材料b为含羟基聚醚改性丙烯酸官能团聚二甲基硅氧烷液体,固含为96%。不同官能度的脂肪族聚氨酯丙烯酸酯的官能基团的组合能够提高体系的稳定性,促进涂料在被涂覆物表面的流平,同时通过脂肪族聚氨酯丙烯酸酯不同的官能基团与邻近的同类分子、含羟基改性有机硅聚丙烯酸酯液体、以及羟基聚醚改性丙烯酸官能团聚二甲基硅氧烷液体相互键合提高机械强度。此外,不同官能度的脂肪族聚氨酯丙烯酸酯分子间的氢键作用,使脂肪族聚氨酯丙烯酸酯自身的分子链以及与含羟基改性有机硅聚丙烯酸酯液体、含羟基聚醚改性丙烯酸官能团聚二甲基硅氧烷液体形成交联反应,相互交联成网状结构,便于在涂料固化后的涂层受到摩擦力时能够顺着力的方向滑动一定距离,增强了涂层的韧性。由于脂肪族聚氨酯丙烯酸酯自身的分子链以及与含羟基改性有机硅聚丙烯酸酯液体、含羟基聚醚改性丙烯酸官能团聚二甲基硅氧烷液体之间交联速度较慢,不易返稠,避免涂料在未使用前发生部分聚合造成的返稠现象,易于施工重涂和返工。另一方面,含羟基改性有机硅聚丙烯酸酯液体和含羟基聚醚改性丙烯酸类官能团聚二甲基硅氧烷溶液中的硅基团能够在涂料形成涂层的过程中,在涂层的表面定向排列,进一步提高涂层的疏水性能、交联密度和表面光洁度。含羟基聚醚改性丙烯酸官能团聚二甲基硅氧烷溶液还能改进涂层的流平性,使涂层表面平整无缺陷。

[0014]

所述蜡乳液为细度3~6微米的聚乙烯蜡浆,固含为45%。聚乙烯蜡浆能够增强涂料团聚体的润湿和分散,抗结块和改善流动性。聚乙烯蜡浆在成膜过程中漂移至涂膜表面,均匀分散开,产生消光的效果,同时在涂膜上形成蜡保护层,降低了摩擦系数,含蜡涂膜具有更好的疏水性能,加入聚乙烯蜡浆使得涂层具有很好的耐磨性和触感,同时还改变了涂层受力的方向,改善了涂层的抗划伤性。

[0015]

所述分散剂为酸性基团共聚物,固含为100%,酸性基团共聚物的作用在于改善溶液中各组分的兼容性,使得各组分能均匀的分散在涂料中。

[0016]

所述疏水剂为固含99%的季戊四醇油酸酯。季戊四醇油酸酯在涂膜干燥过程中能够迁移到涂层的表面形成保护膜,由于分子结构中含有较高活性的酯基基团,具有良好的抗磨润滑效果,能提供涂料表面的耐磨耐刮性能,同时季戊四醇油酸酯能够降低涂膜的表面张力,可起到提高涂膜的表面疏水性能及抗粘、防污性能,有效降低蓝黑墨水、污迹的渗透性。

[0017]

所述消泡剂为聚醚聚硅氧烷透明液体,固含为100%,添加聚醚聚硅氧烷透明液体可以防止体系中产生气泡,提高涂膜的密合性。

[0018]

所述ph调节剂为的2-氨基-2-甲基-1-丙醇,固含为95%。2-氨基-2-甲基-1-丙醇气味低,降低了涂料中的挥发性有机化合物,2-氨基-2-甲基-1-丙醇同时能作为一种分散剂,可以防止涂料的团聚,能够减少酸性基团共聚物的使用量,减少气泡的产生,有效调节涂料的ph值,达到最佳的使用环境,

[0019]

所述增稠剂为非离子型聚氨酯溶液,固含为60%,非离子型聚氨酯溶液能大幅度提高漆膜的粘结强度、耐水等性能。

[0020]

所述流平剂为聚醚改性聚二甲基硅氧烷,固含为100%。聚醚改性二甲基硅氧烷能降低涂料表面张力,具有优异的抗缩孔性能、良好的底材润湿和促进流平效果,使涂料能更好的在底材上流平,防止形成厚薄不均的涂层。

[0021]

所述亲水扩链剂包括二羟甲基丙酸、二羟甲基丁酸或乙二胺。二羟甲基丙酸、二羟甲基丁酸中的极性基团如羟基、羧基等基团,能够与含羟基改性有机硅聚丙烯酸酯液体和含羟基聚醚改性丙烯酸类官能团聚二甲基硅氧烷溶液中的羟基基团相互吸引形成氢键,使得漆膜能够更加牢固的附着于被涂覆物表面。乙二胺中的氨基与脂肪族聚氨酯丙烯酸酯中的酯基反应形成脲键,增强了分子链段的硬段的交联作用,形成较高的结晶密度,导致水分子的渗透难度加大,从而使水性涂料的漆膜具有良好的耐污和耐墨水渗透的性能。

[0022]

所述光引发剂a为2-羟基-2-甲基-1-苯基丙酮或2-羟基-2-甲基-1-苯基-1-丙酮,所述光引发剂b为1-羟基环乙基苯基甲酮或2、4、6-三甲基苯甲酰基-二苯基氧化膦。在哑光涂料中,粉料多容易导致漆膜层厚较大,需要高效紫外光引发剂来使固化完全,促进体系中低聚物与分散剂迅速由液态转化为固态,其光活性基团相互作用,能够提高对光能的吸收,增加活性,同时在一定程度上克服产品的黄变性。所述光引发剂由光引发剂a和光引发剂b按2~4:2~4的比例组成,采用复配光引发剂a和光引发剂b,用于引发聚合物交联。

[0023]

所述助引发剂为三级胺丙烯酸酯、烷基羟基胺、二甲氨基苯甲酸酯中的一种,优选为三级胺丙烯酸酯,三级胺丙烯酸酯为透明液体。助引发剂选择引发活性高,可参与固化反应而不会发生迁移的组分,光引发剂结构上带有助引发剂基团,减少了传统光引发剂的毒性和迁移性。三级胺丙烯酸酯具有耐黄变的特点,同时三级胺能提供大量活泼氢,有效避免氧阻聚,提高固化速度,能够降低光引发剂的用量。

[0024]

一种新型水性无光耐污耐墨水紫外光固化涂料的制备方法,其特征在于包括如下步骤:

[0025]

1)、先将水性树脂a、分散剂、消泡剂、蜡乳液、消光粉a、消光粉b、手感粉、材料a、材料b,亲水扩链剂在转速300~450转/分钟搅拌下依次加入混合,再用转速700~900转/分钟搅拌10~15分钟得到初阶段混合物;

[0026]

2)、再向上述初阶段混合物中加入光引发剂a、光引发剂b、助引发剂,在60~70℃下用转速700~900转/分钟搅拌溶解;

[0027]

3)、再向上述混合物依次加入水性树脂b、疏水剂、ph调节剂、增稠剂、流平剂,再用转速700~900转/分钟搅拌10~15分钟,过滤去除杂质后,得到新型水性无光耐污耐墨水紫外光固化涂料。

[0028]

一种新型水性无光耐污耐墨水紫外光固化涂料的使用方法,包括以下步骤:

[0029]

将各组份分步混合搅拌均匀后,把过滤后得到的水性无光耐污耐墨水紫外光固化涂料,加入到加温桶中,把桶内涂料温度加热到40~50℃,使涂料温度均匀且有助于消泡完

成,即可辊涂作业,把木地板的水性紫外光固化底漆涂装好,填平毛孔,用320号砂纸打磨平整,除去灰尘,先辊涂于打磨好的板面上,按涂装6~7g/

㎡

涂布量厚度,再辊涂一次,按涂装7~8g/

㎡

涂布量厚度,经过110℃红外线干燥机流平5秒钟,进入紫外光固化机3~5秒固化干燥完成。

[0030]

本发明相对于现有技术,有以下优点:

[0031]

1、本发明的一种新型水性无光耐污耐墨水紫外光固化涂料,不仅可辊涂,且不会在使用过程中返稠堵住机器管道,还可加水喷涂;

[0032]

2、本发明的一种新型水性无光耐污耐墨水紫外光固化涂料,流平性好无缩边,产品外观较常规油漆更清透,漆膜感更低,手感柔感细腻,较紫外光油漆更环保,更健康,在干燥过程中能够干燥均匀,无返白、开裂等现象,光度可达3-5度的哑光效果,且光度均匀,表面具有耐污、附着力好的效果;表面耐蓝黑墨水耐污染可达到24小时,能达到不留痕迹的效果;

[0033]

3、本发明的一种新型水性无光耐污耐墨水紫外光固化涂料,在用于涂饰实木复合地板生产中,基本不需要改动现有生产线,在产品成本方面基本不变的条件下,实现了紫外光固化水性漆产品的各项理化性能达到gb/t18103-2013《实木复合地板》和gb/t35601-2017《绿色产品评价人造板和木质地板》要求。

具体实施方式

[0034]

下面结合具体实施例对本发明作进一步描述:一种新型水性无光耐污耐墨水紫外光固化涂料,以重量组分计,其配方组成为:

[0035]

表1:配方的重量组分配比

[0036][0037][0038]

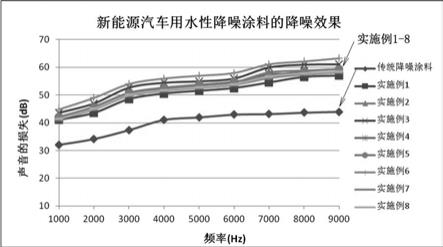

表2:各实施例理化性能检测结果

[0039][0040]

上述实施例1中,水性树脂a为固含45%的6官能脂肪族聚氨酯丙烯酸酯,水性树脂b为固含80%的10官能脂肪族聚氨酯丙烯酸酯,消光粉a为细度3微米的气相二氧化硅微粉、消光粉b为细度5微米的球状微粉,手感粉为细度5微米的空心球状弹性体微粉,材料a为固含30%的含羟基改性有机硅聚丙烯酸酯液体,材料b为固含96%的含羟基聚醚改性丙烯酸官能团聚二甲基硅氧烷液体,蜡乳液为细度4微米的固含45%的聚乙烯蜡浆,分散剂为固含100%的酸性基团共聚物,疏水剂为固含99%的季戊四醇油酸酯,消泡剂为固含100%的聚醚聚硅氧烷透明液体,ph调节剂为固含95%的2-氨基-2-甲基-1-丙醇,增稠剂为固含为60%的非离子型聚氨酯溶液,流平剂为固含100%的聚醚改性聚二甲基硅氧烷,亲水扩链剂为二羟甲基丙酸,光引发剂a为2-羟基-2-甲基-1-苯基丙酮,光引发剂b为1-羟基环乙基苯基甲酮,助引发剂为三级胺丙烯酸酯。

[0041]

上述实施例1中,以重量组分计,水性树脂a中,6官能脂肪族聚氨酯丙烯酸酯添加量为41份,当6官能脂肪族聚氨酯丙烯酸酯添加量大于41份时,将会降低涂料的固化速度,

存在开裂的问题。水性树脂b中10官能脂肪族聚氨酯丙烯酸酯添加量为22份,当10官能脂肪族聚氨酯丙烯酸酯添加量小于15份时,存在涂膜的固化性和耐热性差的问题。消光粉a为细度3微米的气相二氧化硅微粉、消光粉b为细度5微米的球状微粉,由于气相二氧化硅微粉与球状微粉之前存在的粒度差,表面产生了哑光效果。加入了水性扩链剂二羟甲基丙酸,可以提高漆膜的附着力性能,硬度和耐磨性符合检测要求。加入疏水剂季戊四醇油酸酯,能够提高涂料的耐污性和耐污耐蓝黑墨水的性能,具有良好的疏水效果。

[0042]

上述实施例1中,一种新型水性无光耐污耐墨水紫外光固化涂料的制备方法,其特征在于包括如下步骤:

[0043]

1)、先将6官能脂肪族聚氨酯丙烯酸酯、酸性基团共聚物、聚醚聚硅氧烷透明液体、聚乙烯蜡浆、气相二氧化硅微粉、球状微粉、空心球状弹性体微粉、含羟基改性有机硅聚丙烯酸酯液体、含羟基聚醚改性丙烯酸官能团聚二甲基硅氧烷液体,二羟甲基丙酸,在转速300~450转/分钟搅拌下依次加入混合,再用转速700~900转/分钟搅拌10~15分钟得到初阶段混合物;

[0044]

2)、再向上述初阶段混合物中加入2-羟基-2-甲基-1-苯基丙酮、1-羟基环乙基苯基甲酮、三级胺丙烯酸酯,在60~70℃下用转速700~900转/分钟搅拌溶解。

[0045]

3)、再向上述混合物依次加入10官能脂肪族聚氨酯丙烯酸酯、季戊四醇油酸酯、2-氨基-2-甲基-1-丙醇、非离子型聚氨酯溶液、聚醚改性聚二甲基硅氧烷,再用转速700~900转/分钟搅拌10~15分钟,过滤去除杂质后,得到新型水性无光耐污耐墨水紫外光固化涂料。

[0046]

上述实施例2中,水性树脂a为固含45%的6官能脂肪族聚氨酯丙烯酸酯,水性树脂b为固含80%的10官能脂肪族聚氨酯丙烯酸酯,消光粉a为细度5微米的气相二氧化硅微粉、消光粉b为细度4微米的球状微粉,手感粉为细度为5微米的空心球状弹性体微粉,材料a为固含30%的含羟基改性有机硅聚丙烯酸酯液体,材料b为固含96%的含羟基聚醚改性丙烯酸官能团聚二甲基硅氧烷液体,蜡乳液为细度4微米的固含45%的聚乙烯蜡浆,分散剂为固含100%的酸性基团共聚物,疏水剂为固含99%的季戊四醇油酸酯,消泡剂为固含100%的聚醚聚硅氧烷透明液体,ph调节剂为固含95%的2-氨基-2-甲基-1-丙醇,增稠剂为固含为60%的非离子型聚氨酯溶液,流平剂为固含100%的聚醚改性聚二甲基硅氧烷,亲水扩链剂为二羟甲基丙酸,光引发剂a为2-羟基-2-甲基-1-苯基丙酮,光引发剂b为2、4、6-三甲基苯甲酰基-二苯基氧化膦,助引发剂为二甲氨基苯甲酸酯。

[0047]

上述实施例2中,以重量组分计,水性树脂a中,6官能脂肪族聚氨酯丙烯酸酯添加量为37份,水性树脂b中10官能脂肪族聚氨酯丙烯酸酯添加量为25份,6官能脂肪族聚氨酯丙烯酸酯固含量为45%,10官能脂肪族聚氨酯丙烯酸酯固含量为80%,,由于6官能脂肪族聚氨酯丙烯酸酯使用量降低,10官能脂肪族聚氨酯丙烯酸酯使用量提高,实施例2的固含量相对于实施例1有所提升。消光粉a为细度5微米的气相二氧化硅微粉、消光粉b为细度4微米的球状微粉,由于气相二氧化硅微粉与球状微粉之前存在的粒度差,表面产生了哑光效果,与实施1相比,本实施例中提高了气相二氧化硅微粉和球状微粉的用量,光泽度相对会降低,而耐磨性会得到提升。由于加高了水性扩链剂二羟甲基丙酸和疏水剂季戊四醇油酸酯的用量,本实施例中的静态接触角相对实施例1有所增加,而疏水性能也相应地得到提高。

[0048]

上述实施例2中,一种新型水性无光耐污耐墨水紫外光固化涂料的制备方法,其特

征在于包括如下步骤:

[0049]

1)、先将6官能脂肪族聚氨酯丙烯酸酯、酸性基团共聚物、聚醚聚硅氧烷透明液体、聚乙烯蜡浆、气相二氧化硅微粉、球状微粉、空心球状弹性体微粉、含羟基改性有机硅聚丙烯酸酯液体、含羟基聚醚改性丙烯酸官能团聚二甲基硅氧烷液体,二羟甲基丙酸,在转速300~450转/分钟搅拌下依次加入混合,再用转速700~900转/分钟搅拌10~15分钟得到初阶段混合物;

[0050]

2)、再向上述初阶段混合物中加入2-羟基-2-甲基-1-苯基丙酮、2、4、6-三甲基苯甲酰基-二苯基氧化膦、二甲氨基苯甲酸酯,在60~70℃下用转速700~900转/分钟搅拌溶解;

[0051]

3)、再向上述混合物依次加入10官能脂肪族聚氨酯丙烯酸酯、季戊四醇油酸酯、2-氨基-2-甲基-1-丙醇、非离子型聚氨酯溶液、聚醚改性聚二甲基硅氧烷,再用转速700~900转/分钟搅拌10~15分钟,过滤去除杂质后,得到新型水性无光耐污耐墨水紫外光固化涂料。

[0052]

上述实施例3中,水性树脂a为固含45%的6官能脂肪族聚氨酯丙烯酸酯,水性树脂b为固含80%的10官能脂肪族聚氨酯丙烯酸酯,消光粉a为细度4微米的气相二氧化硅微粉,消光粉b为细度3微米的球状微粉,手感粉为细度为4微米的空心球状弹性体微粉,材料a为固含30%的含羟基改性有机硅聚丙烯酸酯液体,材料b为固含96%的含羟基聚醚改性丙烯酸官能团聚二甲基硅氧烷液体,蜡乳液为细度4微米的固含45%的聚乙烯蜡浆,分散剂为固含100%的酸性基团共聚物,疏水剂为固含99%的季戊四醇油酸酯,消泡剂为固含100%的聚醚聚硅氧烷透明液体,ph调节剂为固含95%的2-氨基-2-甲基-1-丙醇,增稠剂为固含为60%的非离子型聚氨酯溶液,流平剂为固含100%的聚醚改性聚二甲基硅氧烷,亲水扩链剂为二羟甲基丁酸,光引发剂a为2-羟基-2-甲基-1-苯基-1-丙酮,光引发剂b为2、4、6-三甲基苯甲酰基-二苯基氧化膦,助引发剂为烷基羟基胺。

[0053]

上述实施例3中,以重量组分计,水性树脂a中,6官能脂肪族聚氨酯丙烯酸酯添加量为32份,当添加量小于25份时,涂料的密合性会变弱,影响涂膜的固化性。水性树脂b中10官能脂肪族聚氨酯丙烯酸酯添加量为30份,当添加量大于30份时,过度的固化密度,可能在涂膜中引起裂纹和泛黄问题。消光粉a为细度4微米的气相二氧化硅微粉、消光粉b为细度3微米的球状微粉,由于气相二氧化硅微粉与球状微粉之前存在的粒度差,表面产生了哑光效果。加入了水性扩链剂二羟甲基丁酸,可以提高漆膜的附着力性能,硬度和耐磨性符合检测要求。加入的疏水剂季戊四醇油酸酯能够有效提高耐污耐蓝黑墨水的性能,具有良好的疏水效果,相对于实施例1中,本实施例加高了疏水剂季戊四醇油酸酯的用量,水性扩链剂二羟甲基丁酸的用量也比实施例1中的二羟甲基丙酸高,所以本实施例中的静态接触角相对实施例1有所增加,疏水性能相应地得到提高。

[0054]

上述实施例3中,一种新型水性无光耐污耐墨水紫外光固化涂料的制备方法,其特征在于包括如下步骤:

[0055]

1)、先将6官能脂肪族聚氨酯丙烯酸酯、酸性基团共聚物、聚醚聚硅氧烷透明液体、聚乙烯蜡浆、气相二氧化硅微粉、球状微粉、空心球状弹性体微粉、含羟基改性有机硅聚丙烯酸酯液体、含羟基聚醚改性丙烯酸官能团聚二甲基硅氧烷液体,二羟甲基丁酸,在转速300~450转/分钟搅拌下依次加入混合,再用转速700~900转/分钟搅拌10~15分钟得到初

阶段混合物;

[0056]

2)、再向上述初阶段混合物中加入2-羟基-2-甲基-1-苯基-1-丙酮、2、4、6-三甲基苯甲酰基-二苯基氧化膦、烷基羟基胺,在60~70℃下用转速700~900转/分钟搅拌溶解;

[0057]

3)、再向上述混合物依次加入10官能脂肪族聚氨酯丙烯酸酯、季戊四醇油酸酯、2-氨基-2-甲基-1-丙醇、非离子型聚氨酯溶液、聚醚改性聚二甲基硅氧烷,再用转速700~900转/分钟搅拌10~15分钟,过滤去除杂质后,得到新型水性无光耐污耐墨水紫外光固化涂料。

[0058]

上述实施例4中,水性树脂a为固含45%的6官能脂肪族聚氨酯丙烯酸酯,水性树脂b为固含80%的10官能脂肪族聚氨酯丙烯酸酯,消光粉a为细度4微米的气相二氧化硅微粉,消光粉b为细度3微米的球状微粉,手感粉为细度为4微米的空心球状弹性体微粉,材料a为固含30%的含羟基改性有机硅聚丙烯酸酯液体,材料b为固含96%的含羟基聚醚改性丙烯酸官能团聚二甲基硅氧烷液体,蜡乳液为细度4微米的固含45%的聚乙烯蜡浆,分散剂为固含100%的酸性基团共聚物,疏水剂为固含99%的季戊四醇油酸酯,消泡剂为固含100%的聚醚聚硅氧烷透明液体,ph调节剂为固含95%的2-氨基-2-甲基-1-丙醇,增稠剂为固含为60%的非离子型聚氨酯溶液,流平剂为固含100%的聚醚改性聚二甲基硅氧烷,亲水扩链剂为乙二胺,光引发剂a为2-羟基-2-甲基-1-苯基-1-丙酮,光引发剂b为2、4、6-三甲基苯甲酰基-二苯基氧化膦,助引发剂为烷基羟基胺。

[0059]

上述实施例4中,以重量组分计,蜡乳液聚乙烯蜡浆的用量相对于实施例3有所增加,聚乙烯蜡浆能够增强涂料团聚体的润湿和分散,抗结块和改善流动性,在涂膜上形成蜡保护层,降低了摩擦系数,而含蜡涂膜具有更好的疏水性能。本实施例中加入了水性扩链剂乙二胺,乙二胺中的氨基与10官能脂肪族聚氨酯丙烯酸酯中的酯基反应形成脲键,增强了涂料分子链段的硬段的交联作用,形成较高的结晶密度,导致水分子的渗透难度加大,提高了涂料的耐污耐蓝黑墨水的性能,本实施例中的静态接触角相对实施例3有所增加,疏水性能相应地得到提高。

[0060]

上述实施例4中,一种新型水性无光耐污耐墨水紫外光固化涂料的制备方法,其特征在于包括如下步骤:

[0061]

1)、先将6官能脂肪族聚氨酯丙烯酸酯、酸性基团共聚物、聚醚聚硅氧烷透明液体、聚乙烯蜡浆、气相二氧化硅微粉、球状微粉、空心球状弹性体微粉、含羟基改性有机硅聚丙烯酸酯液体、含羟基聚醚改性丙烯酸官能团聚二甲基硅氧烷液体,乙二胺,在转速300~450转/分钟搅拌下依次加入混合,再用转速700~900转/分钟搅拌10~15分钟得到初阶段混合物;

[0062]

2)、再向上述初阶段混合物中加入2-羟基-2-甲基-1-苯基-1-丙酮、2、4、6-三甲基苯甲酰基-二苯基氧化膦、烷基羟基胺,在60~70℃下用转速700~900转/分钟搅拌溶解;

[0063]

3)、再向上述混合物依次加入10官能脂肪族聚氨酯丙烯酸酯、季戊四醇油酸酯、2-氨基-2-甲基-1-丙醇、非离子型聚氨酯溶液、聚醚改性聚二甲基硅氧烷,再用转速700~900转/分钟搅拌10~15分钟,过滤去除杂质后,得到新型水性无光耐污耐墨水紫外光固化涂料。

[0064]

一种新型水性无光耐污耐墨水紫外光固化涂料的使用方法,包括以下步骤:

[0065]

将各组份分步混合搅拌均匀后,把过滤后得到的水性无光耐污耐墨水紫外光固化

涂料,加入到加温桶中,把桶内涂料温度加热到40~50℃,使涂料温度均匀且有助于消泡完成,即可辊涂作业。把木地板的水性紫外光固化底漆涂装好,填平毛孔,用320号砂纸打磨平整,除去灰尘,先辊涂于打磨好的板面上,按涂装6~7g/

㎡

涂布量厚度,再辊涂一次,按涂装7~8g/

㎡

涂布量厚度,经过110℃红外线干燥机流平5秒钟,进入紫外光固化机3~5秒固化干燥完成。

[0066]

本发明的一种新型水性无光耐污耐墨水紫外光固化涂料,不仅可辊涂,且不会在使用过程中返稠堵住机器管道,还可加水喷涂。在使用中,流平性好无缩边,产品外观较常规油漆更清透,漆膜感更低,手感柔感细腻,较紫外光固化油漆更环保,更健康,在干燥过程中能够干燥均匀,无返白、开裂等现象,光度可达3-5度的哑光效果,且光度均匀,表面具有耐污、附着力好的效果。表面耐蓝墨水耐污染可达到24小时,能达到不留痕迹的效果。在用于涂饰实木复合地板生产中,基本不需要改动现有生产线,在产品成本方面基本不变的条件下,实现了紫外光固化水性漆产品的各项理化性能达到gb/t18103-2013《实木复合地板》和gb/t35601-2017《绿色产品评价人造板和木质地板》要求。

[0067]

上述仅以实施例来进一步说明本发明的技术内容,以便于读者更容易理解,但不代表本发明的实施方式仅限于此,任何依本发明所做的技术延伸或再创造,均受本发明的保护。本发明的保护范围以权利要求书为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。