1.本发明属于绿色、节能、环保建筑材料技术领域,具体涉及一种硅藻土杂化超分子保温材料及其制备方法。

背景技术:

2.目前我国普遍采用的采暖方式主要为散热器对流采暖模式,如地暖、暖气片等,红外电热膜等辐射采暖系统由于热量分布更加均匀,对人体及其他物体热作用效率更高,正在逐步普及。室内热量传导方式主要为辐射和对流,不论采用对流采暖还是辐射采暖,热辐射在室内热量作用占据重要地位,当热辐射到达墙体表面就会被墙体吸收,从而流失至室外。

3.冬季采暖能耗是中国建筑的主要能耗,我国政府对建筑节能的要求不断提高。为了体现用热公平,摆脱效率低下的集中供热习惯,对于新建建筑和既有建筑的节能改造项目都已实施分户热计量的节能做法。但是,目前的建筑节能保温措施只针对建筑的外围护结构,建筑内的房屋隔墙之间普遍没有采用保温措施,这样不同房屋之间可能是不同的温度,从而产生热压,温度高的房间会出现热流失现象,即热量从温度高的房间向温度低的房间流动。这种用热的不公平现象容易引发各种问题和矛盾,如住户中的热量散失较严重,使得邻居之间用热不均,导致不公平的现象,而且具有较高的建筑能耗,从而影响了我国建筑节能政策的推广。虽然目前有的房屋会做内墙保温,但是其热量损失大,保温效果差,而且占用一定的房屋空间,因此,很多用户在装修时都会将该内墙保温层去除。因此,寻求一种保温效果好,使用量少的内墙保温材料很有必要。

技术实现要素:

4.本发明的目的是提供一种硅藻土杂化超分子保温材料及其制备方法,该硅藻土杂化超分子保温材料具有纳米孔结构的超分子保温材料,能够广泛应用于内墙保温涂料,可有效提高室内的温度,具有良好的保温效果,使用量少;该方法工艺简单、操作方便,应用广泛。

5.本发明提供一种硅藻土杂化超分子保温材料,按重量份计,包括以下原料组分:

60min,搅拌速度为300-500r/min;

15.s2.将硅烷偶联剂a溶解在乙醇中,在搅拌条件下缓慢滴加到s1制备的分散液中,加完后继续搅拌20-30min;

16.s3.将乳化剂加入到s2制备的分散液中,待其完全溶解后再滴加粘性高分子单体,在单体滴加完毕后加入一半的引发剂,并在搅拌条件下升温到70-80℃聚合3-5h;

17.s4.向s3聚合完成的混合液中加入事先溶解在少量水中的硅酸钠,在70-80℃条件下搅拌30-60min;

18.s5.将表面活性剂和有机酸溶解在少量水中,然缓慢滴加到s4的反应体系中,在70-80℃条件下搅拌30-60min,然后加入硝酸铝,在70-80℃条件下继续搅拌30-60min;

19.s6.将硅烷偶联剂b溶解在非粘性高分子单体中,然后加入到s5的反应体系中,并加入剩余的引发剂,在70-90℃条件下搅拌60-120min;

20.s7.待s6的混合液反应完全后自然冷却到室温,然后进行过滤、洗涤等操作后在80-100℃条件下烘干;

21.s8.将烘干后的粉料在惰性气氛中在600-800℃的条件下煅烧1-5h,待充分冷却后即得到硅藻土杂化超分子保温材料。

22.优选地,上述技术方案中,各步骤是在控温密闭不锈钢容器内进行。

23.优选地,上述技术方案s2、s3、s5中,所述硅烷偶联剂、粘性高分子单体和表面活性剂的滴加使用不锈钢容器上配套的滴液漏斗完成。

24.优选地,上述技术方案s7中,所述烘干设备为电热烘干箱;s8中,所述高温煅烧设备为高温管式炉。

25.相对于现有技术的有益效果:

26.本发明硅藻土杂化超分子保温材料为一种具有纳米孔结构的超分子保温材料,能够广泛应用于内墙保温涂料,可有效提高室内的温度,具有较好的保温效果,使用量少,可节省成本,同时加入两种不同的偶联剂可有效提高制品的机械强度和耐候性,施工性能好;该方法工艺简单、操作方便,应用广泛。

附图说明

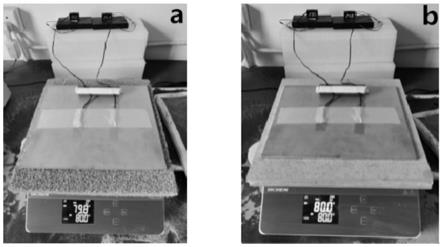

27.图1为本发明测试方法实体图,其中a为对照组3cm发泡水泥板测试图,b为实施例3所制备的硅藻土杂化超分子保温材料制成的6mm样板测试图。

具体实施方式

28.本发明的上述各项技术特征和在下文(如实施案例)中具体描述的各项技术特征之间都可以互相组合,从而构成新的或优选的技术方案,但本发明不仅仅局限于这些实施例,同样这些实施例也不以任何方式限制本发明。

29.下述实施例中的实验方法,如无特别说明,均为常规方法。下述实施例涉及的制剂若无特别说明,均为普通市售品,皆可通过市场购买获得。

30.下面结合实施例对本发明作进一步详细描述:

31.实施例1

32.一种硅藻土杂化超分子保温材料,按重量份计,包括以下原料组分:

[0033][0034]

其制备方法包括以下具体步骤:

[0035]

s1.按配比将硅藻土加入到装有1000ml水的带有滴液漏斗的控温密闭不锈钢容器中进行分散,然后在室温条件下搅拌30min,搅拌速度为500r/min;

[0036]

s2.将硅烷偶联剂a溶解在乙醇中,在搅拌条件下缓慢滴加到s1制备的分散液中,加完后继续搅拌20min;

[0037]

s3.将乳化剂加入到s2制备的分散液中,待其完全溶解后再滴加粘性高分子单体,在单体滴加完毕后加入一半的引发剂,并在搅拌条件下升温到70℃聚合5h;

[0038]

s4.向s3聚合完成的混合液中加入事先溶解在300ml水中的硅酸钠,在70℃条件下搅拌60min;

[0039]

s5.将表面活性剂和有机酸溶解在200ml水中,然缓慢滴加到s4的反应体系中,在70℃条件下搅拌60min,然后加入硝酸铝,在70℃条件下继续搅拌60min;

[0040]

s6.将硅烷偶联剂b溶解在非粘性高分子单体中,然后加入到s5的反应体系中,并加入剩余的引发剂,在70℃条件下搅拌120min;

[0041]

s7.待s6的混合液反应完全后自然冷却到室温,然后进行过滤、洗涤等操作后在80℃的电热烘干箱中烘干;

[0042]

s8.将烘干后的粉料在惰性气氛中在600℃高温管式炉中煅烧5h,待充分冷却后即得到硅藻土杂化超分子保温材料。

[0043]

实施例2

[0044]

一种硅藻土杂化超分子保温材料,按重量份计,包括以下原料组分:

[0045][0046]

其制备方法包括以下具体步骤:

[0047]

s1.按配比将硅藻土加入到装有1200ml水的带有滴液漏斗的控温密闭不锈钢容器中进行分散,然后在室温条件下搅拌40min,搅拌速度为400r/min;

[0048]

s2.将硅烷偶联剂a溶解在乙醇中,在搅拌条件下缓慢滴加到s1制备的分散液中,加完后继续搅拌25min;

[0049]

s3.将乳化剂加入到s2制备的分散液中,待其完全溶解后再滴加粘性高分子单体,在单体滴加完毕后加入一半的引发剂,并在搅拌条件下升温到75℃聚合4h;

[0050]

s4.向s3聚合完成的混合液中加入事先溶解在250ml水中的硅酸钠,在75℃条件下搅拌50min;

[0051]

s5.将表面活性剂和有机酸溶解在150ml水中,然缓慢滴加到s4的反应体系中,在75℃条件下搅拌50min,然后加入硝酸铝,在75℃条件下继续搅拌50min;

[0052]

s6.将硅烷偶联剂b溶解在非粘性高分子单体中,然后加入到s5的反应体系中,并加入剩余的引发剂,在75℃条件下搅拌100min;

[0053]

s7.待s6的混合液反应完全后自然冷却到室温,然后进行过滤、洗涤等操作后在85℃的电热烘干箱中烘干;

[0054]

s8.将烘干后的粉料在惰性气氛中在650℃高温管式炉中煅烧4h,待充分冷却后即得到硅藻土杂化超分子保温材料。

[0055]

实施例3

[0056]

一种硅藻土杂化超分子保温材料,按重量份计,包括以下原料组分:

[0057][0058][0059]

其制备方法包括以下具体步骤:

[0060]

s1.按配比将硅藻土加入到装有1500ml水的带有滴液漏斗的控温密闭不锈钢容器中进行分散,然后在室温条件下搅拌50min,搅拌速度为350r/min;

[0061]

s2.将硅烷偶联剂a溶解在乙醇中,在搅拌条件下缓慢滴加到s1制备的分散液中,加完后继续搅拌28min;

[0062]

s3.将乳化剂加入到s2制备的分散液中,待其完全溶解后再滴加粘性高分子单体,在单体滴加完毕后加入一半的引发剂,并在搅拌条件下升温到78℃聚合3.5h;

[0063]

s4.向s3聚合完成的混合液中加入事先溶解在300ml水中的硅酸钠,在78℃条件下搅拌40min;

[0064]

s5.将表面活性剂和有机酸溶解在200ml水中,然缓慢滴加到s4的反应体系中,在78℃条件下搅拌40min,然后加入硝酸铝,在78℃条件下继续搅拌40min;

[0065]

s6.将硅烷偶联剂b溶解在非粘性高分子单体中,然后加入到s5的反应体系中,并加入剩余的引发剂,在80℃条件下搅拌80min;

[0066]

s7.待s6的混合液反应完全后自然冷却到室温,然后进行过滤、洗涤等操作后在90℃的电热烘干箱中烘干;

[0067]

s8.将烘干后的粉料在惰性气氛中在700℃高温管式炉中煅烧3h,待充分冷却后即得到硅藻土杂化超分子保温材料。

[0068]

实施例4

[0069]

一种硅藻土杂化超分子保温材料,按重量份计,包括以下原料组分:

[0070][0071][0072]

其制备方法包括以下具体步骤:

[0073]

s1.按配比将的硅藻土加入到装有1500ml水的带有滴液漏斗的控温密闭不锈钢容器中进行分散,然后在室温条件下搅拌60min,搅拌速度为300r/min;

[0074]

s2.将硅烷偶联剂a溶解在乙醇中,在搅拌条件下缓慢滴加到s1制备的分散液中,加完后继续搅拌30min;

[0075]

s3.将乳化剂加入到s2制备的分散液中,待其完全溶解后再滴加粘性高分子单体,在单体滴加完毕后加入一半的引发剂,并在搅拌条件下升温到80℃聚合3h;

[0076]

s4.向s3聚合完成的混合液中加入事先溶解在300ml水中的硅酸钠,在80℃条件下搅拌30min;

[0077]

s5.将表面活性剂和有机酸溶解在200ml水中,然缓慢滴加到s4的反应体系中,在80℃条件下搅拌30min,然后加入硝酸铝,在80℃条件下继续搅拌30min;

[0078]

s6.将硅烷偶联剂b溶解在非粘性高分子单体中,然后加入到s5的反应体系中,并加入剩余的引发剂,在90℃条件下搅拌60min;

[0079]

s7.待s6的混合液反应完全后自然冷却到室温,然后进行过滤、洗涤等操作后在100℃的电热烘干箱中烘干;

[0080]

s8.将烘干后的粉料在惰性气氛中在800℃高温管式炉中煅烧1h,待充分冷却后即得到硅藻土杂化超分子保温材料。

[0081]

将本发明实施例3所制备的硅藻土杂化超分子保温材料制成6mm厚的样板和市购3cm厚的发泡水泥板作为对照组,进行保温性能测试。

[0082]

测试方法:最下层为加热板,中间为测试样,上层为导热板,导热板上附有两个温

度传感器。采用底部加热80℃左右,测试传导到测试样品上层的温度,其中测试方法实体图如图1所示,测试结果见表1。

[0083]

表1保温性能测试结果

[0084]

组别加热板温度左侧传感器温度右侧传感器温度两侧平均温度实施例3样板80℃23.5℃24.3℃23.9℃对照组样板79.8℃25.2℃26.1℃25.65℃

[0085]

从表1的测试结果可以看出,采用本发明制备的硅藻土杂化超分子保温材料制备的6mm厚的样板其上下温度差为56.1℃,采用市购3cm发泡水泥板的上下温度差为54.15℃。可见,采用本发明制备的6mm厚的样品上下温度差要高于市购3cm的发泡水泥板,说明采用本发明配方和方法制备的样品导热系数要明显低于发泡水泥板的导热系数,仅使用6mm厚都比3cm厚的发泡水泥板的导热系数低,使用量少,且保温性能好。

[0086]

最后需要强调的是,以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种变化和更改,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。