1.本发明涉及一种聚氨酯防水涂料,特别涉及一种基于生物质油的单组分聚氨酯防水涂料及制备方法。

背景技术:

2.聚氨酯防水涂料作为一款高分子防水材料,具有强度高、弹性好、黏结力强、耐高低温、耐腐蚀、易于修补等技术优点。聚氨酯防水涂料的多功能性和整体成膜性,克服了防水卷材需要搭接的不足,具有与建筑结构形成满粘的整体防水效果,能满足各种建筑防水工程的要求,适合任何构造复杂的基层施工,特别适合于异形结构和管道较多的屋面、地下室及厕浴间的防水、防渗,保证整个工程的防水防渗质量。

3.市场上出现了各种煤焦油聚氨酯的替代产品,包括沥青改性聚氨酯防水涂料、单组份聚氨酯防水涂料、彩色聚氨酯防水涂料等。

4.经过几十年的推广和发展,行业标准已无法满足市场需求,由中国建筑材料联合会提出制定了中华人民共和国国家标准gb/t 19250-2003《聚氨酯防水涂料》。随着21世纪国家经济建设的迅猛发展,聚氨酯防水涂料除了民用市场的爆发式增长外,在国家重点工程建设领域也取得了飞跃式增长,对聚氨酯防水涂料提出了更高的技术要求,另外近年来随着国内环保与安全意识的提高,对聚氨酯防水涂料的环保性等要求也日益提高。因此聚氨酯防水涂料的功能化发展趋势日益明显,如:高强度、立墙抗流挂、耐黄变、无溶剂型等逐步成为研究应用热点。

技术实现要素:

5.本发明的目的就是针对现有技术存在的上述缺陷,提供一种基于生物质油的单组分聚氨酯防水涂料及制备方法,使单组分聚氨酯防水涂料集高强度、低黏度、抗流挂等诸多性能于一体,具有潮湿基面冷施工、耐黄变,可外露使用、施工效率高等技术特征,提高了单组分聚氨酯防水涂料的基层适应性、施工便捷性和可靠性,拓宽了其应用领域。

6.本发明提到的一种基于生物质油的单组分聚氨酯防水涂料,其技术方案是:由以下重量份的原料组成:聚醚多元醇260~295份,生物质油115~180份,异氰酸酯42~48份,潜固化剂15~20份,稀释剂0~97份,填充料425~500份,高效分散降粘剂1.5~2.5份,抗沉触变剂1.5~10份,催化剂0.6~1.5份,消泡剂0.5~2.0份,钛白粉5~10份,光氧稳定剂3~5.5份。

7.其中,所述的稀释剂是一种碳氢化合物;所述的填充料为重质碳酸钙;高效分散降粘剂为分散降粘剂yrfc-06;所述的抗沉触变剂为有机膨润土或凹凸棒土;所述的钛白粉为金红石型二氧化钛r105;所述的催干剂为环保型催干剂wcat-wp01;所述的消泡剂为混合改性聚硅氧烷。

8.所述的聚醚多元醇的主要指标包括:25℃时的黏度400~500mpa.s,羟值47~50mg koh /g,不饱和值≤0.01mol/kg。可以采用化学混聚型组合聚醚多元醇,也可以是由聚环氧

丙烷醚二元醇和聚环氧丙烷醚三元醇混合而成的物理混合型组合聚醚多元醇。

9.所述的潜固化剂选自醛亚胺、酮亚胺潜固化剂中的至少一种。

10.所述的生物质油选自氯化棕榈油甲酯、环氧大豆油中的至少一种。

11.所述的异氰酸酯选自4,4'-二环己基甲烷二异氰酸酯(hmdi)、六亚甲基二异氰酸酯(hdi) 及异氰酸酯选用异佛尔酮二异氰酸酯(ipdi)中的至少一种。

12.优选的,上述的聚醚多元醇的主要指标包括:25℃时黏度400~500mpa.s,羟值47~50mg koh /g,不饱和值≤0.01mol/kg。

13.优选的,潜固化剂为酮亚胺潜固化剂。

14.优选的,上述的生物质油为氯化棕榈油甲酯。

15.优选的,上述的异氰酸酯为六亚甲基二异氰酸酯,优选的,上述的光氧稳定剂是由四[β-(3, 5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯与2-(2

′‑

羟基-3

′

,5

′‑

二戊基苯基)苯并三唑组成的复配物。

[0016]

本发明提到的基于生物质油的单组分聚氨酯防水涂料的制备方法,包括以下步骤:1)分散釜内搅拌状态下依次加入生物质油、聚醚多元醇、光氧稳定剂、钛白粉搅拌升温至120~125℃,再依次加入高效分散降粘剂、填充料及抗沉触变剂后搅拌升温至100~105℃,保温搅拌脱轻120min以上;2)启动胶体磨将步骤1)制备的预混料送入聚合反应釜,继续搅拌升温至120~125℃真空脱水120~180min、必要时可适当延长脱水直至含水率<0.03%;3)脱水完成后,通冷却水搅拌降温至75~80℃后依次加入稀释剂、异氰酸酯,期间注意观察反应过程升温情况,控制温度为75~80℃反应180min后,再缓慢加入适量催化剂后控制温度为80~85℃反应60~90min制成预聚体;4)在步骤3)制备的预聚体中搅拌状态下再依次加入潜固化剂、催化剂、稀释剂及消泡剂降温搅拌60min以上温度至50~55℃,停止搅拌真空脱泡15min以上,出料、过滤、计量、灌装。

[0017]

与现有技术相比,本发明的有益效果具体如下:1.环境友好:产品固含量高、可挥发溶剂含量低,采用环保型催化剂及生物质增塑剂,不含环保管制的重金属及邻苯类增塑剂;2.立墙抗滑移性强:产品触变性强,立面施工可厚涂、不流挂、干燥速度快;3.使用方便:属单组分产品开盖即用、无需配比混合,施工方便;4.基层适应能力强。采用潜固化设计方案、潮湿基层施工不起泡,强度大延伸率高、可有效适应基层应力造成的开裂及形变等;5.施工操作性好,产品黏度小,可采用机械喷涂或辊涂法施工,施工效率高;6.可外露使用,光氧稳定性好,抗老化、耐黄变,可广泛适用于工业与民用建筑的厕浴间、地下工程及混凝土屋面工程等隐蔽及外露防水。

具体实施方式

[0018]

以下本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

[0019]

实施例1~4是本发明的基于生物质油的单组分聚氨酯防水涂料及制备方法的具体实施方式;实施例5~7是申请人设计的对比实施例。

[0020]

实施例1本发明提到的一种基于生物质油的单组分聚氨酯防水涂料,由以下重量份的原料组成:聚醚多元醇260份,生物质油115份,异氰酸酯42份,潜固化剂15份,稀释剂97份,填充料500份,高效分散降粘剂2份,抗沉触变剂10份,催化剂0.6份,消泡剂0.5份,钛白粉8份,光氧稳定剂3份。

[0021]

采用的聚醚多元醇的主要指标包括:25℃时黏度400~500mpa.s,羟值47~50mg koh /g。不饱和值≤0.01mol/kg;生物质油采用氯化棕榈油甲酯,其技术参数是包括但不限于:开口闪点≥180℃、125℃条件下2h挥发份按质量百分比计≤0.5%,25℃时密度1.05~1.08 g/cm3,含水率按质量百分比计≤0.3%;异氰酸酯采用六亚甲基二异氰酸酯(hdi),潜固化剂为酮亚胺潜固化剂,稀释剂采用山东仕通公司生产的碳氢化合物,其典型物性指标为:25℃时密度为0.87~0.90 g/cm3,苯胺点13~17℃,25℃时表面张力为28~40mn/m,溶度参数δ=6.0~9.0,馏程为150~215℃,含水率≤0.03%。

[0022]

填充料采用重质碳酸钙,其细度800~3000目、含水率≤0.3%。

[0023]

高效分散降粘剂采用无溶剂聚氨酯高效分散降粘剂yrfc-06。是一种褐色透明液体,微溶于水,溶于聚氨酯体系,其典型物性指标是:25℃时密度0.975~1.015g/cm3,色度(fe-co)≤13,25℃时黏度700

±

300mpa.s。

[0024]

抗沉触变剂为有机膨润土,为市售通用工业品。

[0025]

催化剂采用环保型催干剂wcat-wp01。是一种黄至棕色液体,易溶于聚氨酯体系,不含锡、铅及汞等重金属。其典型物性指标是:25℃时密度1.105g/cm3,色度(fe-co)≤13,25℃时黏度97mpa.s,结晶点为15℃。

[0026]

消泡剂采用混合改性聚硅氧烷,为市售通用工业品。

[0027]

钛白粉采用金红石型二氧化钛r105,优选的,上述的光氧稳定剂是由四[β-(3, 5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯与2-(2

′‑

羟基-3

′

,5

′‑

二戊基苯基)苯并三唑组成,按质量比1:1复配而成。

[0028]

本发明的一种基于生物质油的单组分聚氨酯防水涂料的制备方法,制备工艺包括如下步骤:1)分散釜内搅拌状态下依次加入115份生物质油氯化棕榈油甲酯、260份化学混聚型组合聚醚多元醇、3份光氧稳定剂、8份钛白粉搅拌升温至125℃,再依次加入2份高效分散降粘剂、500份填充料及10份抗沉触变剂后搅拌升温至105℃,保温搅拌脱轻150min;2)启动胶体磨将1)步骤制备的预混料送入聚合反应釜,继续搅拌升温至125℃真空脱水180min至含水率<0.03%;3)脱水完成后,通冷却水搅拌降温至80℃后依次加入50份稀释剂、42份异氰酸酯hdi,期间注意观察反应过程升温情况,控制温度为80℃反应180min后,再缓慢加入适量0.3份催化剂后控制温度为80℃反应90min制成预聚体;

4)在3)步骤制备的预聚体中搅拌状态下再依次加入15份潜固化剂、0.3份催化剂、47份稀释剂及0.5份消泡剂降温搅拌60min温度至50℃,停止搅拌真空脱泡15min,出料、过滤、计量、灌装。

[0029]

实施例2本发明提到的一种基于生物质油的单组分聚氨酯防水涂料及制备方法,由以下重量份的原料组成:聚醚多元醇270份,生物质油120份,异氰酸酯43份,潜固化剂15份,稀释剂68份,填充料500份,高效分散降粘剂2份,抗沉触变剂5.5份,催化剂0.9份,消泡剂1.0份,钛白粉5份,光氧稳定剂3份。

[0030]

本实施例具体采用的产品参照实施例1的描述,不同之处是:潜固化剂为醛亚胺潜固化剂。

[0031]

还以下制备工艺步骤:1)分散釜内搅拌状态下依次加入120份生物质油氯化棕榈油甲酯、270份化学混聚型组合聚醚多元醇、3份光氧稳定剂、5份钛白粉搅拌升温至125℃,再依次加入2份高效分散降粘剂、500份填充料及5.5份抗沉触变剂后搅拌升温至105℃,保温搅拌脱轻150min;2)启动胶体磨将1)步骤制备的预混料送入聚合反应釜,继续搅拌升温至125℃真空脱水150min至含水率<0.03%;3)脱水完成后,通冷却水搅拌降温至75℃后依次加入35份稀释剂、43份异氰酸酯hdi,期间注意观察反应过程升温情况,控制温度为80℃反应180min后,再缓慢加入适量0.3份催化剂后控制温度为85℃反应60min制成预聚体;4)在3)步骤制备的预聚体中搅拌状态下再依次加入15份潜固化剂、0.6份催化剂、33份稀释剂及1.0份消泡剂降温搅拌70min温度至55℃,停止搅拌真空脱泡15min,出料、过滤、计量、灌装。

[0032]

实施例3本发明提到的一种基于生物质油的单组分聚氨酯防水涂料及制备方法,由以下重量份的原料组成:聚醚多元醇275份,生物质油155份,异氰酸酯45份,潜固化剂18份,稀释剂28份,填充料450份,高效分散降粘剂1.5份,抗沉触变剂4份,催化剂1.3份,消泡剂1.5份,钛白粉7份,光氧稳定剂5份。

[0033]

本实施例具体采用的产品参照实施例1的描述,不同之处是:抗沉触变剂选用凹凸棒土。

[0034]

还以下制备工艺步骤:1)分散釜内搅拌状态下依次加入155份生物质油氯化棕榈油甲酯、275份化学混聚型组合聚醚多元醇、5份光氧稳定剂、7份钛白粉搅拌升温至120℃,再依次加入1.5份高效分散降粘剂、450份填充料及4份抗沉触变剂后搅拌升温至105℃,保温搅拌脱轻125min;2)启动胶体磨将1)步骤制备的预混料送入聚合反应釜,继续搅拌升温至120℃真空脱水180min至含水率<0.03%;3)脱水完成后,通冷却水搅拌降温至75℃后依次加入18份稀释剂、45份异氰酸酯hdi,期间注意观察反应过程升温情况,控制温度为80℃反应180min后,再缓慢加入适量0.5份催化剂后控制温度为80℃反应90min制成预聚体;4)在3)步骤制备的预聚体中搅拌状态下再依次加入18份潜固化剂、0.7份催化剂、

10份稀释剂及1.5份消泡剂降温搅拌70min温度至50℃,停止搅拌真空脱泡15min,出料、过滤、计量、灌装。

[0035]

实施例4本发明提到的一种基于生物质油的单组分聚氨酯防水涂料及制备方法,由以下重量份的原料组成:聚醚多元醇295份,生物质油180份,异氰酸酯48份,潜固化剂20份,填充料425份,高效分散降粘剂2.5份,抗沉触变剂1.5份,催化剂1.5份,消泡剂2份,钛白粉10份,光氧稳定剂5.5份。

[0036]

本实施例具体采用的产品参照实施例1的描述。

[0037]

还以下制备工艺步骤:1)分散釜内搅拌状态下依次加入180份生物质油氯化棕榈油甲酯、295份化学混聚型组合聚醚多元醇、5.5份光氧稳定剂、10份钛白粉搅拌升温至120℃,再依次加入2.5份高效分散降粘剂、425份填充料及1.5份抗沉触变剂后搅拌升温至100℃,保温搅拌脱轻120min;2)启动胶体磨将1)步骤制备的预混料送入聚合反应釜,继续搅拌升温至120℃真空脱水120min至含水率<0.03%;3)脱水完成后,通冷却水搅拌降温至75℃后加入48份异氰酸酯hdi,期间注意观察反应过程升温情况,控制温度为75℃反应180min后,再缓慢加入适量0.5份催化剂后控制温度为80℃反应75min制成预聚体;4)在3)步骤制备的预聚体中搅拌状态下再依次加入20份潜固化剂、1.0份催化剂及2份消泡剂降温搅拌70min温度至55℃,停止搅拌真空脱泡20min,出料、过滤、计量、灌装。

[0038]

实施例5本对比实施例提供的基于生物质油的单组分聚氨酯防水涂料及制备方法,其与实施例3的区别在于,采用由聚醚二元醇与聚醚三元醇按7:3质量比组成的混合聚醚等质量代替聚醚多元醇;抗沉触变剂为有机膨润土。

[0039]

实施例6本对比实施例提供的基于生物质油的单组分聚氨酯防水涂料及制备方法,其与实施例3的区别在于,用由120份氯化棕榈油甲酯与35份环氧大豆油组成的混合生物质油等质量代替氯化棕榈油甲酯。

[0040]

实施例7本对比实施例提供的基于生物质油的单组分聚氨酯防水涂料及制备方法,其与实施例4的区别在于,采用氰酸酯hmdi等质量代替氰酸酯hdi。

[0041]

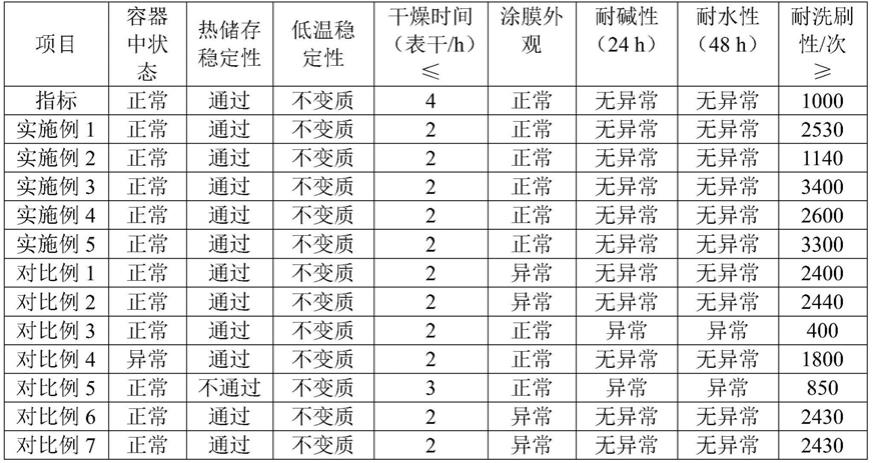

性能测试性能指标检测参照相关国家标准《gb/t19250-2013聚氨酯防水涂料》进行,实施例1~4及对比实施例5~7的有关性能测试数据分别见表1和表2。

[0042]

表1实施例1~4的检测结果

表2对比实施例6~7的检测结果

通过以上数据可看出,无论是申请人设计的实施例还是对比实施例均具有优异的物理及环保性能,综合性能明显高于其相关国家标准《gb/t19250-2013聚氨酯防水涂料》的

性能要求,尤其是固含量高于97%的产品其环保性能显著高于其a类产品最高要求。

[0043]

以上所述,仅是本发明专利的较佳实施例,而非对本发明的特别限定。任何熟悉本领域的技术人员均可能利用上述阐述的技术方案加以修改或等同变换为等效实施例。但凡未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均属于本发明技术方案保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。