1.本发明涉及防腐涂料技术领域,具体涉及一种环氧树脂粉末涂料及其制备方法和应用。

背景技术:

2.金属腐蚀不仅会给人类带来经济上的损失,而且还会危害生态环境和危及人身安全,所以金属防腐至关重要。目前,应用最广泛的金属防腐方法是在金属基材表面涂覆防腐涂料,形成具有保护作用的防腐涂层,最终达到防腐的效果。

3.粉末涂料是由固体树脂、颜料、填料和助剂等组成的固体粉末状合成树脂涂料,其具有不含挥发性有机化合物(voc)、材料利用率高等优点,近年来被广泛用作金属基材的功能性防护涂料。环氧树脂粉末涂料具有优异的粘和性,在金属表面喷涂热固化后可以形成坚硬的涂层,该涂层具有较好的防腐性能。然而,现有的环氧树脂粉末涂料形成的涂层在侵蚀性环境中遭受到滑动、滚动、微动和撞击等机械作用时(即机械-腐蚀耦合作用),其防腐性能会显著下降,使用寿命会大幅缩短,已经难以满足日益增长的实际应用需求。

4.因此,开发一种形成的涂层具有高粘附性、低摩擦、高耐磨性、高耐蚀性能的环氧树脂粉末涂料具有十分重要的意义。

技术实现要素:

5.本发明的目的在于提供一种环氧树脂粉末涂料及其制备方法和应用。

6.本发明所采取的技术方案是:

7.一种环氧树脂粉末涂料,其包括以下质量份的组分:

8.环氧树脂:100份;

9.石墨烯纳米片:0.2份~1.6份;

10.固化剂:10份~50份;

11.颜填料:10份~100份;

12.助剂:2份~20份。

13.优选的,一种环氧树脂粉末涂料,其包括以下质量份的组分:

14.环氧树脂:100份;

15.石墨烯纳米片:0.3份~1.2份;

16.固化剂:20份~40份;

17.颜填料:30份~70份;

18.助剂:5份~15份。

19.优选的,所述环氧树脂选自双酚a型环氧树脂、双酚f型环氧树脂、酚醛环氧树脂中的至少一种。

20.优选的,所述石墨烯纳米片的片层直径为3μm~9μm,片层厚度为1nm~3nm。

21.优选的,所述固化剂选自双氰胺固化剂、酚类固化剂、酸酐类固化剂中的至少一

种。

22.优选的,所述颜填料选自钛白粉、硫酸钡粉、硅灰石粉、云母粉中的至少一种。

23.优选的,所述助剂选自光亮剂、流平剂、脱气剂、抗氧剂、紫外光吸收剂、光稳定剂、附着力促进剂中的至少一种。

24.上述环氧树脂粉末涂料的制备方法包括以下步骤:将环氧树脂、固化剂、颜填料和助剂混合均匀,再加入石墨烯纳米片,混合均匀后进行挤出、压片、磨粉和筛分,即得环氧树脂粉末涂料。

25.一种防腐涂层,其组成包括上述环氧树脂粉末涂料。

26.上述防腐涂层的制备方法包括以下步骤:将环氧树脂粉末涂料静电喷涂至金属基材表面,进行烘烤固化,冷却,即得防腐涂层。

27.优选的,所述静电喷涂的工艺参数为:静电电压为60kv~70kv,喷枪口离金属基材的距离为10cm~20cm,喷粉角度为70

°

~90

°

,喷粉压力为0.4mpa~0.7mpa。

28.优选的,所述金属基材为碳钢、镀锌钢、不锈钢中的一种。

29.优选的,所述烘烤固化在190℃~220℃下进行,固化时间为5min~20min。

30.本发明的有益效果是:本发明的环氧树脂粉末涂料形成的涂层具有高粘附性、低摩擦、高耐磨性、高耐蚀性能,且其制备工艺简单、成本低,适合进行大规模工业化生产,在苛刻复杂的机械-腐蚀耦合损伤环境(例如:市政建设、高速公路、铁路、输电线路、光伏能源和海上风电等环境)中具有广阔的应用前景。

附图说明

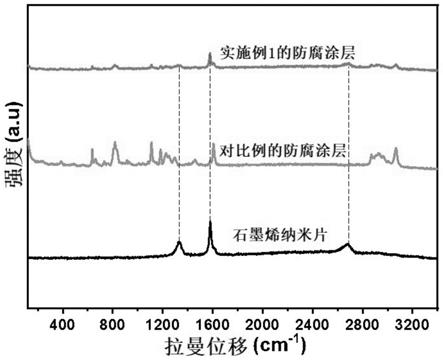

31.图1为实施例1的防腐涂层、对比例的防腐涂层和实施例1中的石墨烯纳米片的raman光谱图。

32.图2为实施例1的防腐涂层、对比例的防腐涂层和实施例1中的石墨烯纳米片的fesem图。

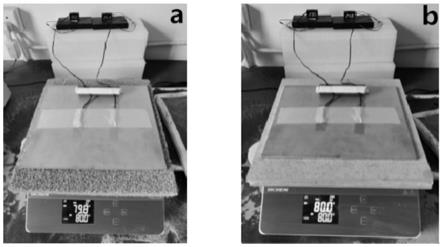

33.图3为实施例1和对比例的防腐涂层的粘附性能和耐冲击性能测试结果图。

34.图4为实施例1和对比例的防腐涂层的耐盐雾性能测试结果图。

具体实施方式

35.下面结合具体实施例对本发明作进一步的解释和说明。

36.实施例1:

37.一种环氧树脂粉末涂料,其原料组成如下表所示:

38.表1一种环氧树脂粉末涂料的原料组成表

[0039][0040]

上述环氧树脂粉末涂料的制备方法包括以下步骤:将环氧树脂、酚类固化剂、钛白粉、纳米白炭黑、安息香、抗氧剂1076和氨基硅油混合,搅拌均匀,再加入石墨烯纳米片,搅拌均匀后进行挤出、压片、磨粉和筛分,即得环氧树脂粉末涂料。

[0041]

一种防腐涂层,其制备方法包括以下步骤:将上述环氧树脂粉末涂料静电喷涂至碳钢表面,静电喷涂的工艺参数为:静电电压为60kv,喷枪口离金属基材的距离为15cm,喷粉角度为80

°

,喷粉压力为0.5mpa,再210℃烘烤固化5min,自然冷却,即得防腐涂层。

[0042]

实施例2:

[0043]

一种环氧树脂粉末涂料,其原料组成如下表所示:

[0044]

表2一种环氧树脂粉末涂料的原料组成表

[0045]

[0046][0047]

上述环氧树脂粉末涂料的制备方法包括以下步骤:将环氧树脂、酚类固化剂、钛白粉、纳米白炭黑、安息香、抗氧剂1076和氨基硅油混合,搅拌均匀,再加入石墨烯纳米片,搅拌均匀后进行挤出、压片、磨粉和筛分,即得环氧树脂粉末涂料。

[0048]

一种防腐涂层,其制备方法包括以下步骤:将上述环氧树脂粉末涂料静电喷涂至碳钢表面,静电喷涂的工艺参数为:静电电压为70kv,喷枪口离金属基材的距离为10cm,喷粉角度为80

°

,喷粉压力为0.5mpa,再210℃烘烤固化5min,自然冷却,即得防腐涂层。

[0049]

实施例3:

[0050]

一种环氧树脂粉末涂料,其原料组成如下表所示:

[0051]

表3一种环氧树脂粉末涂料的原料组成表

[0052]

[0053][0054]

上述环氧树脂粉末涂料的制备方法包括以下步骤:将环氧树脂、酚类固化剂、钛白粉、纳米白炭黑、安息香、抗氧剂1076和氨基硅油混合,搅拌均匀,再加入石墨烯纳米片,搅拌均匀后进行挤出、压片、磨粉和筛分,即得环氧树脂粉末涂料。

[0055]

一种防腐涂层,其制备方法包括以下步骤:将上述环氧树脂粉末涂料静电喷涂至碳钢表面,静电喷涂的工艺参数为:静电电压为60kv,喷枪口离金属基材的距离为15cm,喷粉角度为80

°

,喷粉压力为0.5mpa,再210℃烘烤固化5min,自然冷却,即得防腐涂层。

[0056]

实施例4:

[0057]

一种环氧树脂粉末涂料,其原料组成如下表所示:

[0058]

表4一种环氧树脂粉末涂料的原料组成表

[0059][0060]

[0061]

上述环氧树脂粉末涂料的制备方法包括以下步骤:将环氧树脂、酚类固化剂、钛白粉、纳米白炭黑、安息香、抗氧剂1076和氨基硅油混合,搅拌均匀,再加入石墨烯纳米片,搅拌均匀后进行挤出、压片、磨粉和筛分,即得环氧树脂粉末涂料。

[0062]

一种防腐涂层,其制备方法包括以下步骤:将上述环氧树脂粉末涂料静电喷涂至碳钢表面,静电喷涂的工艺参数为:静电电压为60kv,喷枪口离金属基材的距离为15cm,喷粉角度为80

°

,喷粉压力为0.5mpa,再210℃烘烤固化5min,自然冷却,即得防腐涂层。

[0063]

实施例5:

[0064]

一种环氧树脂粉末涂料,其原料组成如下表所示:

[0065]

表5一种环氧树脂粉末涂料的原料组成表

[0066][0067]

上述环氧树脂粉末涂料的制备方法包括以下步骤:将环氧树脂、酚类固化剂、钛白粉、纳米白炭黑、安息香、抗氧剂1076和氨基硅油混合,搅拌均匀,再加入石墨烯纳米片,搅拌均匀后进行挤出、压片、磨粉和筛分,即得环氧树脂粉末涂料。

[0068]

一种防腐涂层,其制备方法包括以下步骤:将上述环氧树脂粉末涂料静电喷涂至碳钢表面,静电喷涂的工艺参数为:静电电压为60kv,喷枪口离金属基材的距离为15cm,喷粉角度为80

°

,喷粉压力为0.5mpa,再210℃烘烤固化5min,自然冷却,即得防腐涂层。

[0069]

对比例:

[0070]

一种环氧树脂粉末涂料,其原料组成如下表所示:

[0071]

表6一种环氧树脂粉末涂料的原料组成表

[0072][0073]

上述环氧树脂粉末涂料的制备方法包括以下步骤:将环氧树脂、酚类固化剂、钛白粉、纳米白炭黑、安息香、抗氧剂1076和氨基硅油混合后进行挤出、压片、磨粉和筛分,即得环氧树脂粉末涂料。

[0074]

一种防腐涂层,其制备方法包括以下步骤:将上述环氧树脂粉末涂料静电喷涂至碳钢表面,静电喷涂的工艺参数为:静电电压为60kv,喷枪口离金属基材的距离为15cm,喷粉角度为80

°

,喷粉压力为0.5mpa,再210℃烘烤固化5min,自然冷却,即得防腐涂层。

[0075]

性能测试:

[0076]

1)实施例1的防腐涂层、对比例的防腐涂层和实施例1中的石墨烯纳米片的raman光谱图如图1所示。

[0077]

由图1可知:实施例1的防腐涂层保留了环氧树脂的特征峰,还出现了石墨烯的三个特征峰,说明石墨烯纳米片和环氧树脂间的结合非常好。

[0078]

2)实施例1的防腐涂层、对比例的防腐涂层和实施例1中的石墨烯纳米片的场发射扫描电子显微镜(fesem)图如图2(a为实施例1中的石墨烯纳米片,b和c为对比例的防腐涂层的截面和表面,d和e为实施例1的防腐涂层的截面和表面)所示。

[0079]

由图2可知:石墨烯纳米片为极薄的纳米片层结构,且石墨烯纳米片的添加可以显著提防腐涂层的致密性,大幅减少裂纹、孔洞、空腔等微观结构缺陷。

[0080]

3)实施例1和对比例的防腐涂层的粘附性能(参照“gb/t 5210-2006色漆和清漆拉开法附着力试验”进行测试,采用球盘式往复摩擦磨损试验,测试载荷为5n,频率为5hz,摩擦对偶为φ6mm的不锈钢球,测试时间为60min)和耐冲击性能(参照“gb/t 1732-2020漆膜耐冲击测定法”进行测试)测试结果图如图3所示。

[0081]

由图3可知:实施例1的防腐涂层与对比例的防腐涂层相比,粘附性能和耐冲击性能均显著提升。

[0082]

4)实施例1和对比例的防腐涂层的耐盐雾性能(参照“gb/t 10125-2012人造气氛腐蚀试验盐雾试验”进行测试)测试结果图如图4所示,实施例1~5和对比例的防腐涂层的摩擦系数、磨损率和在浓度3.5%的nacl溶液中浸泡50天后的腐蚀参数(采用动电位极化曲线测试防腐涂层的耐腐蚀性能,扫描速率为0.01v/s)如下表所示:

[0083]

表7防腐涂层的摩擦系数、磨损率和腐蚀参数表

[0084][0085]

由图4和表7可知:实施例1~5的防腐涂层与对比例的防腐涂层相比,磨损率和摩擦系数均大幅降低,润滑性能显著提高,耐腐蚀性能显著提高,在浓度3.5%的nacl溶液中浸泡50天后腐蚀电流密度降低了两个数量级,1500h盐雾试验后仍维持优异的腐蚀防护能力。

[0086]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。