1.本发明涉及半导体领域,特别涉及一种纳米级图案化氧化镓衬底的制备方法。

背景技术:

2.随着5g移动通讯、轨道交通、光伏发电、高压输变电等领域的迅速发展,人们对具有高耐压、高功率、高耐温、低损耗等性质的高性能电子器件的需求越来越高。β相氧化镓(β-ga2o3)作为新一代超宽禁带半导体材料吸引了越来越广泛的关注,其禁带宽度高达4.9ev,远高于si(1.1ev),gaas(1.4ev),sic(3.3ev)和gan(3.4ev)等半导体材料。与此同时,β-ga2o3还具有击穿电场强度高、baliga品质因子高、功耗小和深紫外透过等优点,在制造深紫外日盲探测器、mosefts以及肖特基二极管等高性能电子器件领域表现出了良好的发展潜力。然而,由于极性光声子散射方面的不足,β-ga2o3的电子迁移率相对较低。为了克服这一问题以实现横向和垂直器件发展的应用前景,半导体衬底图案化成为了一个较好的解决方案。

3.目前,干腐蚀法由于各向异性较好而被广泛应用于单晶衬底图案化的过程。然而,在干腐蚀过程中,bcl3或f-等高能粒子轰击晶体表面会带来严重的表面损伤,增加衬底表面粗糙度,不利于后续器件的制备。此外,干腐蚀法工艺和设备均较为复杂、成本极高,也限制了其在工业上的应用。化学腐蚀由于过程简单、设备成本低等优点在工业上被广泛应用。然而,由于具有各向同性,传统化学腐蚀很少用于衬底的图案化制备。与此同时,由于β-ga2o3物理化学性质极其稳定,传统化学腐蚀还存在腐蚀速率低、腐蚀温度高等问题。因此,针对现有技术的不足,需要对氧化镓晶体衬底图案化的腐蚀方法进行研究,以获得一种腐蚀过程可控、稳定性较好的图案化氧化镓衬底的制备方法。

技术实现要素:

4.本发明为了克服现有技术的不足,提供一种纳米级图案化氧化镓衬底的制备方法。

5.为实现上述目的,本发明实施例提供了一种纳米级图案化氧化镓衬底的制备方法,包括以下步骤:在氧化镓衬底表面生长金属铝膜层;阳极氧化所述金属铝膜层来制备氧化铝模板,所述氧化铝模板为图案化的纳米级多孔氧化铝模板;在氧化铝模板的纳米级孔洞内沉积贵金属颗粒,去除所述氧化铝模板得到图案化纳米级贵金属颗粒的氧化镓衬底;对氧化镓衬底进行金属辅助光化学腐蚀来形成纳米级图案;去除贵金属颗粒,得到纳米级图案化氧化镓衬底。

6.可选的,所述阳极氧化所述金属铝膜层来制备氧化铝模板,所述氧化铝模板为图案化的纳米级多孔氧化铝模板具体包括以下步骤:将所述生长有金属铝膜层的氧化镓衬底

在酸性溶液中进行第一次阳极氧化;将洗净的氧化镓衬底放入质量分数为0.5~3wt%的磷铬酸混合液中,以去除不规则的多孔阳极氧化铝层和阳极氧化后剩余的未被氧化的铝;将所述金属铝膜层在酸性溶液中进行第二次阳极氧化;将洗净的氧化镓衬底放入质量分数为1~10wt%的磷酸溶液中,以去除氧化铝阻挡层;得到纳米级多孔氧化铝模板。

7.可选的,所述贵金属颗粒包括ir、pt、au、ni、rh中的一种及以任意比例形成的合金或金属混合物。

8.可选的,在室温、能量高于氧化镓禁带宽度的光源光照下,通过将图案化纳米级贵金属颗粒的氧化镓衬底浸入加有氧化剂的腐蚀液中来对氧化镓衬底进行金属辅助光化学腐蚀。

9.可选的,所述腐蚀液为酸性腐蚀液或碱性腐蚀液,所述酸性腐蚀液的质量分数为5~80wt%,所述碱性腐蚀液的质量分数为30~70wt%,所述氧化剂的质量分数为0.001~30wt%。

10.可选的,所述金属辅助光化学腐蚀的腐蚀时间为1~12h。

11.可选的,在氧化铝模板的纳米级孔洞内沉积贵金属颗粒的方法包括热蒸发法、化学沉积法、原子层沉积法、磁控溅射法其中的一种。

12.可选的,在阳极氧化所述金属铝膜层来制备氧化铝模板前还包括以下步骤:将生长有金属铝膜层的氧化镓衬底在ar氛围保护下进行热处理并自然冷却至室温;用丙酮清洗金属铝膜层表面;抛光并吹干金属铝膜层。

13.可选的,根据权利要求8所述的一种纳米级图案化氧化镓衬底的制备方法,其特征在于,所述金属铝膜层的纯度为99.999%,厚度为0.1~10μm,所述热处理温度为300~700

º

c,纳米级孔洞的直径为10~500nm。

14.可选的,通过将形成有纳米级图案的氧化镓衬底放入稀酸性溶液中静置10~240min,来去除纳米级贵金属颗粒。

15.综上所述,本发明的有益效果在于:1、多孔氧化铝模板的孔径和形状可调,通过改变阳极氧化条件与次数,可以获得多种具有规则形貌的多孔氧化铝模板,为氧化镓衬底图案化提供了丰富的模板;2、不受尺寸限制,可实现大规模制备,节约成本,利于工业化生产;3、通过采用紫外灯作为光源,使腐蚀反应发生温度降低至室温,极大降低了反应危险性和反应成本,同时减小了贵金属的扩散行为,提高了制得图案化衬底的质量;4、相对于传统化学腐蚀,金属腐蚀的光化学腐蚀效率较高,工艺控制性能好。

16.为让本发明的上述和其它目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合附图,作详细说明如下。

附图说明

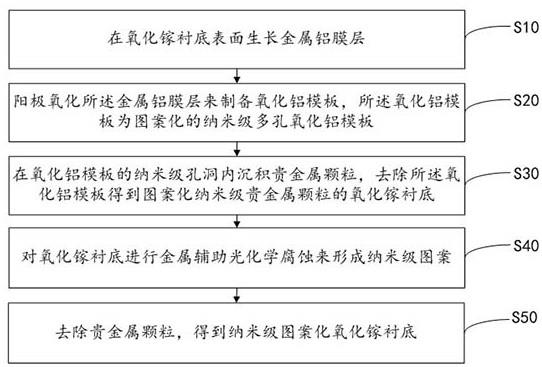

17.图1为本发明实施例的一种纳米级图案化氧化镓衬底的制备方法的流程示意框图。

具体实施方式

18.为了便于本领域技术人员的理解,下面将结合具体实施例对本发明作进一步详细描述。

19.本发明中,在室温下使用制备的纳米级多孔氧化铝作为模板,以腐蚀液和氧化剂的混合物作为腐蚀液,通过金属辅助光化学腐蚀实现了纳米级氧化镓衬底图案化。

20.请参考图1,在本发明第一实施例中,一种纳米级图案化氧化镓衬底的制备方法按以下步骤进行:步骤s10,在氧化镓衬底表面生长金属铝膜层。

21.在第一实施例中,先取一个氧化镓衬底清洗干净,在室温下吹干备用,接着采用原子层沉积法在氧化镓衬底上,制备金属铝膜层,所述金属铝膜层为厚度为5μm,纯度为99.999%的高纯铝膜层。

22.在阳极氧化所述金属铝膜层来制备氧化铝模板前还包括以下步骤:将生长有金属铝膜层的氧化镓衬底在ar氛围保护下,于500

º

c热处理3h后,自然冷却至室温;丙酮清洗金属铝膜层表面,除去保护用油渍,抛光并吹干金属铝膜层。

23.步骤s20,阳极氧化所述金属铝膜层来制备氧化铝模板,所述氧化铝模板为图案化的纳米级多孔氧化铝模板。

24.在第一实施例中,配置质量分数为1.5wt%的稀磷酸溶液作为电解质,采用金属铝膜层为阳极,石墨片为阴极,在40v电压下对金属铝膜层进行第一次阳极氧化,氧化时间为3h。第一次阳极氧化结束后使用大量去离子水冲洗样品表面,并置于质量分数0.5wt%的磷铬酸混合液中以去除第一次阳极氧化时形成的不规则的多孔阳极氧化铝层和阳极氧化后剩余的未被氧化的铝。接着在相同条件下对金属铝膜层进行第二次阳极氧化,第二次阳极氧化结束后使用5wt%的磷酸去除阳极氧化过程中形成的阻挡层(腐蚀速率大约为35nm/min),完成通孔步骤。再使用大量去离子水冲洗样品表面,于室温下吹干备用,从而在衬底表面制得图形化的纳米级多孔氧化铝模板。

25.在本实施例中,采用两次阳极氧化工艺形成图形化的纳米级多孔氧化铝模板,在其他实施例中,也可以采用三次或三次以上的工艺形成图形化的纳米级多孔氧化铝模板。其中多孔氧化铝模板的孔径和形状可调,通过改变阳极氧化条件与次数,可以获得多种具有规则形貌的多孔氧化铝模板,为氧化镓衬底图案化提供了丰富的模板。

26.步骤s30,在氧化铝模板的纳米级孔洞内沉积贵金属颗粒,去除所述氧化铝模板得到图案化纳米级贵金属颗粒的氧化镓衬底。

27.其中,所述贵金属包括ir、pt、au、ni、rh中的一种及以任意比例形成的合金或金属混合物,沉积贵金属颗粒的方法包括且不限于热蒸发法、化学沉积法、原子层沉积法、磁控溅射法。

28.在本实施例中,采用化学沉积法在氧化铝模板表面和纳米级孔洞内沉积pt。将氧化镓衬底置于氯铂酸钠和氢氟酸的混合溶液中,沉积1min以在氧化铝模板表面和纳米级孔洞内沉积pt。

29.然后去除所述氧化铝模板得到均匀分布有纳米级贵金属颗粒的氧化镓衬底。

30.需要说明的是,去除纳米级多孔氧化铝模板需根据沉积贵金属颗粒稳定性的不同,分别使用质量分数为5~30wt%的盐酸、磷酸或硫酸在室温下进行传统化学腐蚀。

31.在第一实施例中,沉积pt结束后,先用大量去离子水冲洗,然后将衬底置于15wt%的盐酸溶液中,在室温下放置1h以去除多孔氧化铝模板和多孔氧化铝模板表面的pt,原来氧化铝模板的纳米级孔洞形成pt颗粒。

32.步骤s40,对氧化镓衬底进行金属辅助光化学腐蚀来形成纳米级图案。

33.其中,金属辅助光化学腐蚀图案化氧化镓的腐蚀温度为室温,腐蚀时间根据腐蚀液及氧化剂的选择在1~12 h之间。金属颗粒起到催化剂作用,未发生损耗。同时,由于腐蚀过程发生在室温中,金属不易向半导体表面扩散。

34.在第一实施例中,将沉积了pt颗粒的氧化镓衬底置于质量分数为12.5wt%的氢氟酸、0.05wt%的过硫酸钾作为氧化剂组成腐蚀液中,使用功率为120w的汞灯(波长254nm,紫外光)作为光源,距离衬底5cm进行照射,进行3h的金属辅助光化学腐蚀。

35.在本实施例中,采用能量高于氧化镓禁带宽度的汞灯(波长254nm,紫外光)作为光源,在其他实施例中,也可以采用发射紫外光的氙灯、汞灯或led紫外光灯。

36.需要说明的是,本发明涉及对超宽禁带半导体材料的腐蚀原理,影响腐蚀行为的关键因素在于空穴浓度,然而,由于氧化镓晶体表现出本征n型结构,空穴作为少子在价带中存在较少,因此,对氧化镓的腐蚀过程较为困难。

37.本发明通过采用能量高于氧化镓禁带宽度的光源照射氧化镓单晶,以产生更多的电子-空穴对。此外,贵金属颗粒与氧化镓衬底接触时,空间电荷区域内会产生一定的电场,造成能带弯曲,使得氧化镓衬底表面和内部存在电势差,电子被金属从半导体导带抽出,极大减少了光生电子-空穴对复合的可能,空穴沿能带弯曲方向向半导体表面移动,氧化镓表面空穴聚集区被氧化,产生氧气,溶液中的氧化剂被还原,完成金属辅助光化学腐蚀过程。衬底的图案化程度取决于氧化镓表面沉积金属的形状与大小。同时,一般传统化学腐蚀是各向同性的,但本发明由于利用金属辅助光化学腐蚀,横向腐蚀速率低,纵向腐蚀深度大,腐蚀选择比较好,能够满足图案化氧化镓衬底的工艺要求。

38.步骤s50,去除贵金属颗粒,得到纳米级图案化氧化镓衬底。

39.其中,通过将图案化衬底放入稀酸性溶液中静置10~240min,来去除贵金属颗粒。

40.在第一实施例中,金属辅助光化学腐蚀完成后,将氧化镓衬底放入质量分数为5wt%的硝酸溶液中静置30min以去除沉积的pt颗粒。最后,将去除pt颗粒的氧化镓衬底取出,经去离子水冲洗干净后,氮气吹干,得到直径为15nm、腐蚀深度为540nm的圆柱形纳米级图案化的氧化镓衬底。

41.请参考图1,在本发明第二实施例中,一种纳米级图案化氧化镓衬底的制备方法按以下步骤进行:步骤s10,在氧化镓衬底表面生长金属铝膜层。

42.在第二实施例中,先取一个氧化镓衬底清洗干净,在室温下吹干备用,接着采用电子束蒸法将纯度为99.999%的高纯铝粉沉积在氧化镓衬底上,制备金属铝膜层,所述金属铝膜层为厚度为10μm,纯度为99.999%的高纯铝膜层。

43.在阳极氧化所述金属铝膜层来制备氧化铝模板前还包括以下步骤:将生长有金属铝膜层的氧化镓衬底在ar氛围保护下,于300

º

c热处理6h后,自然冷却至室温;丙酮清洗金属铝膜层表面,除去保护用油渍,抛光并吹干金属铝膜层。

44.步骤s20,阳极氧化所述金属铝膜层来制备氧化铝模板,所述氧化铝模板为图案化的纳米级多孔氧化铝模板。

45.在第二实施例中,配置质量分数为10wt%的硫酸溶液作为电解质,采用金属铝膜层为阳极,石墨片为阴极,在10v电压下对金属铝膜层进行第一次阳极氧化,氧化时间为6h。第

一次阳极氧化结束后使用大量去离子水冲洗表面,并置于质量分数3wt%的磷铬酸混合液中以去除第一次阳极氧化时形成的不规则的多孔阳极氧化铝层和阳极氧化后剩余的未被氧化的铝。接着在相同条件下对金属铝膜层进行第二次阳极氧化,第二次阳极氧化结束后使用5wt%的磷酸去除阳极氧化过程中形成的氧化铝阻挡层(腐蚀速率大约为50nm/min),完成通孔步骤,暴露出底部的氧化镓衬底。再使用大量去离子水冲洗样品表面,于室温下吹干备用,从而在衬底表面制得纳米级多孔氧化铝模板。

46.步骤s30,在氧化铝模板的纳米级孔洞内沉积贵金属颗粒,去除所述氧化铝模板得到图案化纳米级贵金属颗粒的氧化镓衬底。

47.在第二实施例中,使用热蒸发法来在氧化铝模板表面和纳米级孔洞内沉积au。具体的,将洗净干燥衬底的金属铝膜层作为工作表面,使用热蒸发法在氧化铝模板表面和孔洞内均匀喷射au颗粒,持续时间30 s。

48.然后去除所述氧化铝模板得到均匀分布有纳米级贵金属颗粒的氧化镓衬底。

49.在第二实施例中,喷射au颗粒结束后,先用大量去离子水冲洗,然后将衬底置于30wt%的硫酸溶液中,在室温下放置1h以去除多孔氧化铝模板和表面的au,原来氧化铝模板的纳米级孔洞位置形成au颗粒,结束后用大量去离子水冲洗,吹干以进入金属辅助光化学腐蚀图案化过程。

50.步骤s40,对氧化镓衬底进行金属辅助光化学腐蚀来形成纳米级图案。

51.在第二实施例中,将沉积了au颗粒的氧化镓衬底置于质量分数为40 wt%的硫酸、10wt%的高锰酸钾作为氧化剂组成腐蚀液中,同时使用功率为120w的汞灯(波长254nm)作为光源,距离衬底15cm进行照射,进行8h的金属辅助光化学腐蚀。

52.步骤s50,去除贵金属颗粒,得到纳米级图案化氧化镓衬底。

53.在第二实施例中,金属辅助光化学腐蚀完成后,将氧化镓衬底放入质量分数为5wt%的硝酸溶液中静置120min,以去除沉积的au颗粒。最后,将去除au颗粒的氧化镓衬底取出,经去离子水冲洗干净后,氮气吹干,得到直径为25nm、腐蚀深度为330nm的圆柱形纳米级图案化的氧化镓衬底。

54.请参考图1,在本发明第三实施例中,一种纳米级图案化氧化镓衬底的制备方法按以下步骤进行:步骤s10,在氧化镓衬底表面生长金属铝膜层。

55.在第三实施例中,先取一个氧化镓衬底清洗干净,在室温下吹干备用,接着采用脉冲激光沉积法将纯度为99.999%的高纯铝粉沉积在氧化镓衬底上,以制备厚度为0.1μm,纯度为99.999%的高纯铝膜层。

56.在阳极氧化所述金属铝膜层来制备氧化铝模板前还包括以下步骤:将生长有金属铝膜层的氧化镓衬底在ar氛围保护下,于700

º

c热处理1h后,自然冷却至室温;丙酮清洗金属铝膜层表面,除去保护用油渍,抛光并吹干金属铝膜层。

57.步骤s20,阳极氧化所述金属铝膜层来制备氧化铝模板,所述氧化铝模板为图案化的纳米级多孔氧化铝模板。

58.在第三实施例中,配置质量分数为0.01 wt%的硝酸溶液作为电解质,采用金属铝膜层为阳极,石墨片为阴极,在50v电压下对金属铝膜层进行第一次阳极氧化,氧化时间为1h。第一次阳极氧化结束后使用大量去离子水冲洗样品表面,并置于质量分数0.5wt%的磷

铬酸混合液中以去除第一次阳极氧化时形成的不规则的多孔阳极氧化铝层和阳极氧化后剩余的未被氧化的铝。接着在相同条件下对金属铝膜层进行第二次阳极氧化,第二次阳极氧化结束后使用1wt%的磷酸去除阳极氧化过程中形成的阻挡层(腐蚀速率大约为10nm/min),完成通孔步骤。再使用大量去离子水冲洗样品表面,于室温下吹干备用,从而在衬底表面制得纳米级多孔氧化铝模板。

59.步骤s30,在氧化铝模板的纳米级孔洞内沉积贵金属颗粒,去除所述氧化铝模板得到图案化纳米级贵金属颗粒的氧化镓衬底。

60.在第三实施例中,使用磁控溅射法在氧化铝模板表面和纳米级孔洞内沉积ir颗粒。具体的,将洗净干燥衬底的金属铝膜层作为工作表面,使用磁控溅射法在氧化铝模板表面和纳米级孔洞内均匀沉积ir,溅射持续时间1 min。

61.然后,去除所述氧化铝模板得到均匀分布有纳米级贵金属颗粒的氧化镓衬底。

62.在第三实施例中,沉积ir结束后,先用大量去离子水冲洗,然后将衬底置于5wt%的硫酸溶液中,在室温下放置1h以去除多孔氧化铝模板及表面的ir,原来氧化铝模板的纳米级孔洞位置形成ir颗粒,结束后用大量去离子水冲洗,吹干以进入金属辅助光化学腐蚀图案化过程。

63.步骤s40,对氧化镓衬底进行金属辅助光化学腐蚀来形成纳米级图案。

64.在第三实施例中,将沉积了ir颗粒的氧化镓衬底置于质量分数为50 wt%的氢氧化钠、0.001 wt%的次氯酸钠作为氧化剂组成腐蚀液中,同时使用功率为120w的汞灯(波长254nm)作为光源,距离衬底1cm进行照射,进行0.5 h的金属辅助光化学腐蚀。

65.步骤s50,去除贵金属颗粒,得到纳米级图案化氧化镓衬底。

66.在第三实施例中,金属辅助光化学腐蚀完成后,将氧化镓衬底放入质量分数为5wt%的硝酸溶液中静置10min,以去除沉积的ir颗粒。最后,将去除ir颗粒的氧化镓衬底取出,经去离子水冲洗干净后,氮气吹干,得到直径为50nm、腐蚀深度为190nm的圆柱形纳米级图案化的氧化镓衬底。

67.综上所述,本发明实施例的一种纳米级图案化氧化镓衬底的制备方法以化学腐蚀方法为基础,采用光照提供促进腐蚀过程的电子-空穴对,并辅以合适的金属掩膜与氧化剂以实现氧化镓衬底图案化。本发明实施例的一种纳米级图案化氧化镓衬底的制备方法在提高图案化精度、提高过程重复性、降低工艺成本等方面具有较大优势,有利于实现规模化、大面积及后续高性能器件的制作,从而为相关器件的应用奠定良好基础。

68.最后说明,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。