1.本发明涉及电池的技术领域,尤其是一种电池极片、锂电池及生产工艺。

背景技术:

2.传统锂离子电池制造工艺包含匀浆、涂布、冷压、分条(或冲切)、卷绕(或叠片)、装配、烘烤、注液、化成、分容、老化等若干个工序。其中,涂布过程是将阴极浆料层和阳极浆料层通过挤压涂布机或转移涂布机分别涂覆在铝箔和铜箔上,然后通过烘道将极片烘干。冷压过程是将涂布后烘干的极片通过钢辊物理压制成型,使活性物质颗粒,导电剂之间和与铝箔或铜箔接触更好,增加电子导电率,同时可以降低极片厚度。但是,为了保证分条(或冲切)后的极片有效性,涂布设计往往具有较大的公差冗余,造成了浆料浪费,且由于在涂布和冷压过程中极片受到放卷和收卷张力,容易出现箔材断裂现象。

3.薄型化、轻量化、超高能量密度是未来锂离子电池的发展趋势之一。意味着未来锂离子电池将会采用更薄的铝箔和铜箔,然而,更薄的铝箔和铜箔所对应的抗拉强度也更低,在涂布和冷压过程中箔材断裂风险非常高,会严重影响制造效率,由此看来,传统工艺已经难以满足未来锂离子电池发展的需求。例如目前公告号为cn112201771a的中国发明专利公开了一种干法涂布工艺,具体实施方法是首先在箔材表面涂覆一层热固性导电胶水,然后将活性物质、粘结剂、导电剂等各组分(无溶剂)进行气流混合,然后将混合后的材料喷射到胶水层表面形成电极涂层,然后冷压形成电极片。

4.针对上述中的相关技术,发明人认为存在有缺陷:该方法采用干法涂布,没有溶剂组分,虽然可以降低能耗,但热固性导电胶水一定程度上会增加活性物质与箔材之间的接触阻抗,且无法制作高面载量的厚电极,不利于高能量密度锂离子电池的制备。

5.上述缺陷是本领域技术人员期望克服的。

技术实现要素:

6.为了解决现有技术的上述问题,本发明提供一种电池极片,其可以提高浆料利用率,节约成本。

7.为了达到上述目的,本发明采用的主要技术方案包括:

8.一种电池极片,其包括:阴极片和阳极片,所述阴极片包括阴极集电片和阴极浆料层,所述阴极浆料层喷涂于所述阴极集电片的表面,所述阳极片包括阳极集电片和阳极浆料层,所述阳极浆料层喷涂于所述阳极集电片的表面。

9.当需要生产电极片时,通过喷涂的方式将阴极浆料和阳极浆料分别喷涂于阴极集电片和阳极集电片的表面,进而形成了阴极浆料层和阳极浆料层,进而减少了阴极浆料和阳极浆料的浪费,提高了对阴极浆料层和阳极浆料层的利用率,节约了生产成本。

10.本发明的一个实施例中,所述阴极集电片可以为铝箔。

11.本发明的一个实施例中,所述阴极集电片的厚度范围为4um至30um。

12.实施时,阴极集电片的厚度若小于4um,会影响电池内阻,不利于电池性能发挥,且

电池温升会比较大;阴极集电片的厚度若大于30um,会增加电池厚度,降低电池能量密度,不利于提高能量密度。

13.本发明的一个实施例中,所述阳极集电片可以为铜箔。

14.本发明的一个实施例中,所述阳极集电片可以为铝箔。

15.本发明的一个实施例中,所述阳极集电片的厚度范围为2um至20um。

16.实施时,阳极集电片的厚度若小于2um,会影响电池内阻,不利于电池性能发挥,且电池温升会比较大;阳极集电片的厚度若大于20um,会增加电池厚度,降低电池能量密度,不利于提高能量密度。

17.本发明的实施例可以为,所述阴极浆料层包括锂镍氧化物、锂钴氧化物、锂钛氧化物、锂钴多元氧化物、锂锰氧化物、锂铁氧化物和锂磷氧化物中的一种或多种。

18.本发明的实施例可以为,所述阳极浆料层包括碳基材料、硅基材料,钛基材料、锡基材料、过渡金属氮化物、纳米材料和金属基合金材料中的一种或多种。

19.本发明还提供一种锂电池。

20.本发明采用的主要技术方案包括:

21.一种锂电池,其包括:如上所述的电池极片。

22.本发明还提供一种电池极片的生产工艺。

23.本发明采用的主要技术方案包括:

24.一种电池极片的生产工艺,其包括:

25.s1:制备阴极浆料层和阳极浆料层,以形成阴极活性层和阳极活性层;

26.s2:通过冲切加工生产出阴极集电片和阳极集电片,作为阴极活性层和阳极活性层的载体,收集和传输电子;

27.s3:通过外部喷涂设备将阴极浆料层喷涂于阴极集电片上,以形成阴极片;

28.s4:通过外部喷涂设备将阳极浆料层喷涂于阳极集电片上,以形成阳极片;

29.s5:通过外部激光设备对阴极片和阳极片照射激光,以清除阴极片和阳极片的边缘残料,防止多余残料掉落导致电芯短路。

30.实施时,先冲切生产出阴极集电片和阳极集电片,再通过外部喷涂设备将阴极浆料层喷涂于阴极集电片,以及将阳极浆料层喷涂于阳极集电片,进而避免进行现有的锂离子电池生产工艺中涂布的步骤,通过喷涂的方式减少了阴极浆料层和阳极浆料层的浪费,通过先冲切后喷涂的方式,避免了后期进行现有技术中需要连续冷压的步骤,进而减少了阴极集电片和阳极集电片出现断裂的情况发生。

31.与现有技术相比,本发明的有益效果是:

32.1、通过喷涂的方式将阴极浆料和阳极浆料分别喷涂于阴极集电片和阳极集电片的侧壁,进而形成了阴极浆料层和阳极浆料层,进而减少了阴极浆料和阳极浆料的浪费,提高了对阴极浆料层和阳极浆料层的利用率,节约了生产成本;

33.2、先冲切生产出阴极集电片和阳极集电片,再通过外部喷涂设备将阴极浆料层喷涂于阴极集电片,以及将阳极浆料层喷涂于阳极集电片,进而避免进行常规锂离子电池生产工艺中涂布的步骤,通过喷涂的方式减少了阴极浆料层和阳极浆料层的浪费,通过先冲切后喷涂的方式,避免了后期进行现有技术中需要连续冷压的步骤,进而减少了阴极集电片和阳极集电片出现断裂的情况发生;

34.3、通过利用阴极片的厚度范围设置,减少了内阻,减少了电池温升,提高了电池的能量密度,提高了电池性能的发挥;

35.4、通过利用阳极片的厚度范围设置,减少了内阻,减少了电池温升,提高了电池的能量密度,提高了电池性能的发挥。

附图说明

36.图1为本发明一个实施例一种阴极片的部分结构爆炸图;

37.图2为本发明一个实施例一种阴极片的部分结构爆炸图;

38.图3为本发明一个实施例一种阴极片的部分结构剖视图;

39.图4为本发明一个实施例一种阳极片的部分结构爆炸图;

40.图5为本发明一个实施例一种阳极片的部分结构爆炸图;

41.图6为本发明一个实施例一种阳极片的部分结构剖视图。

42.【附图标记说明】

43.1、阴极片;11、阴极集电片;12、阴极浆料层;13、阴极极耳;2、阳极片;21、阳极集电片;22、阳极浆料层;23、阳极极耳。

具体实施方式

44.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

45.实施例一

46.请参阅图1和图4,本发明一个实施例公开一种电池极片,电池极片包括:阴极片1和阳极片2,阴极片1包括阴极集电片11和阴极浆料层12,阴极浆料层12喷涂于阴极集电片11的表面,阳极片2包括阳极集电片21和阳极浆料层22,阳极浆料层22喷涂于阳极集电片21的表面。

47.其中,阴极集电片11和阳极集电片21均呈片块状设置,进而阴极片1和阳极片2同样均呈片块状设置。

48.其中,阴极集电片11的一侧固定连接有阴极极耳13,阳极集电片21的一侧固定连接有阳极极耳23,利用阴极极耳13和阳极极耳23,便于后期对锂电池的使用。

49.请参阅图1和图4,优选的,在本技术的一个实施例中,阴极浆料层12可喷涂于阴极集电片11的一侧;阳极浆料层22可喷涂于阳极集电片21的一侧。

50.请参阅图2、图3,优选的,在本技术的一个实施例中,阴极浆料层12可喷涂于阴极集电片11的相对两侧;阳极浆料层22可喷涂于阳极集电片21的相对两侧。

51.当需要生产电极片时,通过喷涂的方式将阴极浆料和阳极浆料分别喷涂于阴极集电片11和阳极集电片21的侧面,进而形成了阴极浆料层12和阳极浆料层22,进而减少了阴极浆料和阳极浆料的浪费,提高了对阴极浆料层12和阳极浆料层22的利用率,节约了生产成本。

52.优选的,在本技术的一个实施例中,阴极集电片11可以为铝箔。

53.优选的,在本技术的一个实施例中,阴极集电片11的厚度可以为4um;也可以为10um;也可以为16um;可以为30um。

54.阴极集电片的厚度若小于4um,会影响电池内阻,不利于电池性能发挥,且电池温升会比较大;阴极集电片的厚度若大于30um,会增加电池厚度,降低电池能量密度,不利于提高能量密度。

55.优选的,在本技术的一个实施例中,阳极集电片21可以为铜箔;可以为铝箔。

56.优选的,在本技术的一个实施例中,阳极集电片21的厚度可以为2um;也可以为6um;也可以为10um;可以为20um。

57.阳极集电片的厚度若小于2um,会影响电池内阻,不利于电池性能发挥,且电池温升会比较大;阳极集电片的厚度若大于20um,会增加电池厚度,降低电池能量密度,不利于提高能量密度。

58.其中,阴极浆料层12包括锂镍氧化物、锂钴氧化物、锂钛氧化物、锂钴多元氧化物、锂锰氧化物、锂铁氧化物和锂磷氧化物中的一种或多种。

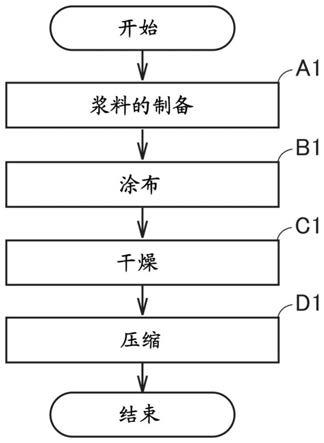

59.其中,阳极浆料层22包括碳基材料、硅基材料,钛基材料、锡基材料、过渡金属氮化物、纳米材料和金属基合金材料中的一种或多种。

60.实施例二

61.本发明一个实施例还公开一种锂电池,请参阅图1至图6所示,一种锂电池,其包括:如上所述的电池极片。

62.实施例三

63.本发明一个实施例还公开一种电池极片的生产工艺,该生产工艺包括:

64.s1:制备阴极浆料层12和阳极浆料层22;

65.s2:通过冲切加工生产出阴极集电片11和阳极集电片21;

66.s3:通过外部喷涂设备将阴极浆料层12喷涂于阴极集电片11上,以形成阴极片1;

67.s4:通过外部喷涂设备将阳极浆料层22喷涂于阳极集电片21上,以形成阳极片2;

68.s5:通过外部激光设备对阴极片1和阳极片2照射激光,以清除阴极片1和阳极片2的边缘残料。

69.当需要生产电池极片时,先冲切生产出阴极集电片11和阳极集电片21,再通过外部喷涂设备将阴极浆料层12喷涂于阴极集电片11,以及将阳极浆料层22喷涂于阳极集电片21,进而减少了常规锂离子电池生产工艺中涂布的步骤,通过喷涂的方式减少了阴极浆料层12和阳极浆料层22的浪费,通过先冲切后喷涂的方式,避免了后期进行现有技术中需要连续冷压的步骤,进而减少了阴极集电片11和阳极集电片21出现断裂的情况发生,提高了对电池极片的生产效率,降低了废品率。

70.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。