1.本发明属于废旧电池回收技术,涉及一种回收废旧磷酸铁锂电池的方法。

背景技术:

2.在节能减排,低碳环保的大背景下,新能源汽车已成为未来汽车产业发展的主要方向,在国家政策的大力支持下,新能源汽车市场份额逐年攀升,新能源汽车产业已由原来的起步阶段过渡到快速发展阶段。动力电池作为新能源汽车的重要组成部件,需求量也在不断增长。其中以磷酸铁锂为正极的锂离子电池因具有能量密度高,循环性能佳,安全性高,无记忆效应等优点,在新能源汽车中广泛应用。而庞大的应用量将带来庞大的废弃量,按磷酸铁锂电池占动力电池总装机量的三分之一测算,未来几年我国将产生30~50万吨的磷酸铁锂电池废弃量。废弃的磷酸铁锂电池如得不到有效处置,将会造成较大的环境污染和资源浪费,因此,废旧磷酸铁锂电池的回收刻不容缓。

3.目前,已有一系列废旧磷酸铁锂电池中回收高价值元素锂的工艺,主要包括湿法浸出工艺和固相法高温煅烧再生磷酸铁锂工艺。湿法浸出工艺的主要流程为:将废旧电池经焙烧,破碎得到混料,然后加碱除铝,获得铁锂混合渣,再同时浸出铁、锂元素,之后加入特定沉淀剂选择性沉淀得到锂产品。如cn103280610a通过碱浸溶解得到含铁、锂溶液,再调节ph,使铁以磷酸铁的方式沉淀,所得含锂溶液进一步除杂,加入沉淀剂回收。cn101847763a则用有机溶剂溶解和酸解,然后加入助剂硫化钠获得锂元素。高温煅烧的研究主要集中在磷酸铁锂正极材料的再生,如cn102280673a、cn102751548a、cn104362408a公布了在氧化性条件下补充一定含锂、铁、磷助剂后球磨,高温煅烧制备磷酸铁锂产品的工艺参数。

4.基于目前湿法浸出工艺和高温再生工艺,虽然能够回收处理磷酸铁锂电池,并获得磷酸铁锂材料或者碳酸锂等多种产品,但仍存在如下不足:

5.1、以上提及的湿法浸出工艺,往往需要使用双氧水、盐酸、硫酸、硝酸等强氧化性强酸性的物质,工艺危险性较高,如生产过程中泄漏,将导致环境污染,并且该工艺对反应设备的耐腐蚀性要求高,设备成本较高。在浸出步骤中,因未选择性浸出锂元素,其他元素也一并浸出,导致酸或碱消耗量极大,回收工艺流程复杂,回收获得的碳酸锂产品中含有金属杂质较多,不能直接用作电池材料回收利用。

6.2、高温煅烧再生磷酸铁锂工艺工艺流程较长,且需要严格的检测和调节添加助剂的用量,回收工艺难以调控,再生反应不均匀,易造成产品品质参差不齐而不合格,以及资源浪费,再加之能耗较高,综合来说,所述两种方法还存在经济效益差,石墨未得到有效回收的缺点,因此实际应用十分有限。

技术实现要素:

7.针对现有技术存在的不足,本发明目的在于提供一种工艺简单、绿色环保的回收废旧磷酸铁锂电池的方法,高效地回收高值金属锂,同时还将铁、磷等元素加以利用,经济

效益高。

8.为了实现上述目的,本发明采用以下技术方案:

9.一种回收废旧磷酸铁锂电池的方法,包括以下步骤:

10.(1)焙烧:将拆解,破磨后的磷酸铁锂电池正负极材料在氮气氛围下充分焙烧,除去材料表面的疏水性物质;

11.(2)氧化浸取:将步骤(1)充分焙烧氧化后的焙烧料置于氧化剂溶液中浸泡,使所述正负极材料中的li金属元素溶解在溶液中,过滤掉滤渣;

12.(3)除杂:取经步骤(2)处理后的滤液,加入可溶性碱性物质使滤液呈碱性,使滤液中的fe,al,cu元素沉淀为难溶解的氢氧化物后过滤去除;

13.(4)锂析出:将步骤(3)处理后的滤液浓缩,冷冻后,滤去析出的硫酸盐晶体,加入锂元素沉淀剂并加热,使滤液中的锂元素直接析出为锂化合物沉淀,从而实现锂元素回收;

14.(5)磷沉淀:取经步骤(2)处理后的滤渣置于稀碱溶液中浸泡,使滤渣中的磷酸盐进入溶液并过滤掉滤渣,取滤液加入铵盐及镁盐并调节所述滤液ph值,使滤液中的磷元素直接沉淀为六水合磷酸镁铵;

15.(6)碳纳米管生长:取经步骤(5)处理后的滤渣加热并通入气态的含碳物质,含碳物质经分解、沉积后生长成碳纳米管;

16.(7)酸洗:取经步骤(6)处理后的固体,放入酸溶液中浸泡,使固体中fe元素溶解在溶液中;

17.(8)浮选分离:取经步骤(7)处理后的固体,放入表面活性剂溶液中并搅拌,使碳纳米管悬浮在溶液中而石墨不悬浮,将碳纳米管悬浮液与石墨分离,并将碳纳米管悬浮液离心,收集沉淀物并洗涤,得到碳纳米管,将粗品石墨洗涤,得到石墨。

18.进一步,所述步骤(2)中的氧化剂为过硫酸钠、过硫酸钾、过硫酸铵中的一种或几种。

19.进一步,所述步骤(2)中氧化剂溶液中的氧化剂与所述废旧磷酸铁锂电池正负极材料中锂的摩尔比为(0.45~0.55):1。

20.进一步,所述步骤(3)中加入可溶性碱性物质调节滤液ph值为7.0

‑

9.5,可溶性碱性物质为氢氧化钠、氢氧化钾、氨水中的一种或几种。

21.进一步,所述步骤(4)所用的锂元素沉淀剂为磷酸钠、碳酸钠或氟化钠,加热温度为60

‑

100℃。

22.进一步,所述步骤(5)中浸泡滤渣所用稀碱溶液中碱性物质为氢氧化钠、氢氧化钾或氨水;稀碱溶液与滤渣的比例为1l/100g~1l/200g。

23.进一步,所述步骤(5)中所用的铵盐为氯化铵、硫酸铵、硝酸铵中的一种,所用的镁盐为氯化镁、硫酸镁、硝酸镁中的一种;铵盐、镁盐浓度均为0.1mol/l

‑

1mol/l,铵盐与镁盐的摩尔比在(1~2):1。

24.进一步,所述步骤(6)中生长碳纳米管所用的气态碳源为环己烷、甲烷、乙烷、乙醇、乙炔、碳酸甲酯、碳酸乙酯中的一种或几种;生长碳纳米管的温度为500

‑

1000℃,加热时间为0.5h

‑

3h。

25.进一步,所述步骤(7)中所用的处理步骤(6)所得固体酸溶液中酸性物质为硫酸,盐酸,硝酸中的一种或几种。

26.进一步,所述步骤(8)中所用的表面活性剂为十二烷基磺酸钠、十六烷基三甲基氯化铵或十六烷基三甲基溴化铵。

27.与现有技术相比,本发明的有益效果是:

28.本发明的方法在浸取使用绿色环保的氧化剂不仅选择性回收了大部分的锂,同时避免了传统湿法回收工艺中使用强酸,工作环境危险,腐蚀生产设备,易泄露造成环境污染的问题;将废旧磷酸铁锂电池中的铁元素作为生长碳纳米管的催化剂,所得碳纳米管经济价值较高,将废旧磷酸铁锂电池中的磷元素转化为性能较好的缓释肥磷酸镁铵,废旧石墨也一并回收,避免了二次污染,可解决传统回收工艺负经济效益的问题。

29.本发明的方法不仅可以高效地回收高值金属锂,同时还将铁、磷等元素加以利用,不仅提高了该工艺的经济效益还实现了绿色环保,特别是生产过程中可以利用反应余热生长碳纳米管,进一步提高了路线的经济效益,创新性地回收了负极石墨,避免了高碳排。此外该工艺路线直接从废旧电池出发,具有耗时短,工艺简单,可宏量处理的特点,无需正负极分离处理,简化了工艺步骤具有良好的工业应用前景。

附图说明

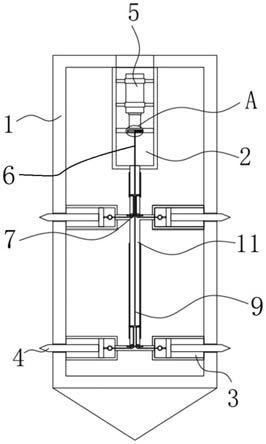

30.图1为回收处理废旧磷酸铁锂电池方法的流程图

31.图2为热处理后磷酸铁锂的xrd图

32.图3为碳酸锂产品的xrd图

33.图4为实施例2沉淀得到的磷酸镁铵产品的xrd图

34.图5为实施例3处理得到的石墨的xrd图

35.图6为实施例4得到的碳纳米管的sem图。

具体实施方式

36.以下结合实施例对本发明的具体内容做进一步详细解释说明。

37.实施例1

38.(1)如图1为回收处理废旧磷酸铁锂电池方法的流程图,将待回收的废旧磷酸铁锂电池拆解,剥离,得到正负极混合粉末,置于无其他杂质的瓷舟中,将瓷舟放置于氮气氛围,温度为500℃的窑炉中煅烧2h。经所述处理后,粉末表面的疏水性物质得以去除,如图2为热处理后磷酸铁锂的xrd图。

39.(2)取步骤(1)处理所得粉末加入0.2mol/l过硫酸钠溶液中,固液比为100g/l,25℃下搅拌1h,使粉末中的锂充分溶解于溶液中,过滤。

40.(3)取经步骤(2)处理后的滤液,缓缓加入0.1mol/l氢氧化钠溶液,调节滤液的ph值至8

‑

9,使滤液中的铁、铝、铜离子以氢氧化物的形式沉淀除去,过滤。

41.(4)将步骤(3)处理后的滤液于80℃下浓缩至原体积的一半,再冷却至室温,冷冻至0℃,过滤除去析出的硫酸钠晶体,再加热至95℃,滴加饱和碳酸钠溶液至饱和状态,溶液中出现白色沉淀,直至白色沉淀不在出现后,过滤、洗涤,干燥,得到碳酸锂。

42.(5)取经步骤(2)处理后的滤渣,置于0.1mol/l氢氧化钠溶液中浸泡,氢氧化钠溶液与滤渣的比例为1l/150g,反应2h,使滤渣中的磷酸盐进入溶液,过滤。取滤液加入氯化镁及氯化铵的混合溶液,溶液中氯化镁浓度为0.1mol/l,氯化铵浓度为0.15mol/l至饱和,溶

液中出现白色沉淀,直至白色沉淀不在出现后,过滤,洗涤,得到六水合磷酸镁铵。

43.(6)取经步骤(5)处理后的滤渣,在氩氢混合气氛围下置于管式炉中加热至700℃,恒温0.5h后通入甲烷气,分压为0.1mpa,通气时间为3min。再恒温0.5h后降至室温。甲烷在滤渣表面分解,沉积为碳纳米管。

44.(7)取经步骤(6)处理后的固体,放入1mol/l硝酸溶液中浸泡并加热至60℃,使固体中的铁充分溶解。

45.(8)取经步骤(7)处理后的固体,放入5g/l的十二烷基磺酸钠溶液中搅拌,使碳纳米管悬浮在溶液中而石墨不悬浮。将上层悬浮液与下层石墨分离,下层石墨经洗涤,得石墨产品。将上层悬浮液离心,离心渣洗涤,干燥,得碳纳米管。

46.锂以碳酸锂的形式回收,锂元素回收率为98.85%。磷以磷酸镁铵的形式回收,磷回收率为93.50%。石墨基本无损失的回收。图3为实施例1步骤(4)沉淀得到的碳酸锂产品的xrd图,各衍射峰强度较高,峰形尖锐,且峰位置与碳酸锂标准卡片相对应,因此所得碳酸锂结晶度高,纯度较好。

47.实施例2

48.(1)将待回收的废旧磷酸铁锂电池拆解,剥离,得到正负极混合粉末,置于无其他杂质的瓷舟中,将瓷舟放置于氮气氛围,温度为500℃的窑炉中煅烧2.5h。经所述处理后,粉末表面的疏水性物质得以去除,如图2为热处理后磷酸铁锂的xrd图。

49.焙烧温度为200

‑

1000℃,优选为300

‑

800℃,进一步优选为400

‑‑

600℃。焙烧时间为1

‑

5小时,优选为1.5

‑

4小时,进一步优选为2

‑

3小时。

50.(2)取步骤(1)处理所得粉末加入0.4mol/l过硫酸钠溶液中,固液比为150g/l,35℃下搅拌1h,使粉末中的锂充分溶解于溶液中,过滤。

51.(3)取经步骤(2)处理后的滤液,缓缓加入0.15mol/l氢氧化钠溶液,调节滤液的ph值至8

‑

9,使滤液中的铁、铝、铜离子以氢氧化物的形式沉淀除去,过滤。ph值可以控制为7.0

‑

9.5,优选控制在8.0

‑

9.0范围内。

52.(4)将步骤(3)处理后的滤液于80℃下浓缩至原体积的一半,再冷却至室温,冷冻至0℃,过滤除去析出的硫酸钠晶体,再加热至95℃,加热温度可以为60

‑

100℃,优选为85

‑

95℃,滴加饱和碳酸钠溶液至饱和状态,溶液中出现白色沉淀,直至白色沉淀不在出现后,过滤、洗涤,干燥,得到碳酸锂。

53.(5)取经步骤(2)处理后的滤渣,置于0.1mol/l氢氧化钠溶液中浸泡,滤渣浸取温度为25℃~70℃,优选为35℃~50℃,反应时间为0.5h~4h,优选为1h~2h。氢氧化钠溶液与滤渣的比例为1l/100g,反应1.5h,使滤渣中的磷酸盐进入溶液,过滤。取滤液加入氯化镁及氯化铵的混合溶液,溶液中氯化镁浓度为0.2mol/l,氯化铵浓度为0.25mol/l至饱和,溶液中出现白色沉淀,直至白色沉淀不在出现后,过滤,洗涤,得到六水合磷酸镁铵。

54.(6)取经步骤(5)处理后的滤渣,在氩氢混合气氛围下置于管式炉中加热至700℃,恒温1h后通入甲烷气,分压为0.2mpa,通气时间为3min。再恒温1h后降至室温。甲烷在滤渣表面分解,沉积为碳纳米管。加热温度为500

‑

1000℃,加热时间为0.5

‑

3h。优选为700

‑

800℃,优选为1h

‑

2h。

55.(7)取经步骤(6)处理后的固体,放入2mol/l硝酸溶液中浸泡并加热至60℃,使固体中的铁充分溶解。

56.(8)取经步骤(7)处理后的固体,放入5g/l的十二烷基磺酸钠溶液中搅拌,使碳纳米管悬浮在溶液中而石墨不悬浮。将上层悬浮液与下层石墨分离,下层石墨经洗涤,得石墨产品。将上层悬浮液离心,离心渣洗涤,干燥,得碳纳米管。

57.锂以碳酸锂的形式回收,锂元素回收率为98.86%。磷以磷酸镁铵的形式回收,磷回收率为91.23%。石墨基本无损失的回收。图4为实施例2步骤(5)沉淀得到的磷酸镁铵产品的xrd图,各衍射峰强度较高,峰形尖锐,且峰位置与磷酸镁铵标准卡片相对应,因此所得磷酸镁铵结晶度高,纯度较好。

58.实施例3

59.(1)将待回收的废旧磷酸铁锂电池拆解,剥离,得到正负极混合粉末,置于无其他杂质的瓷舟中,将瓷舟放置于氮气氛围,温度为700℃的窑炉中煅烧2h。经所述处理后,粉末表面的疏水性物质得以去除。

60.(2)取步骤(1)处理所得粉末加入0.3mol/l过硫酸钠溶液中,固液比为200g/l,40℃下搅拌1.5h,使粉末中的锂充分溶解于溶液中,过滤。

61.(3)取经步骤(2)处理后的滤液,缓缓加入0.2mol/l氢氧化钠溶液,调节滤液的ph值至8

‑

9,使滤液中的铁、铝、铜离子以氢氧化物的形式沉淀除去,过滤。

62.(4)将步骤(3)处理后的滤液于80℃下浓缩至原体积的一半,再冷却至室温,冷冻至0℃,过滤除去析出的硫酸钠晶体,再加热至95℃,滴加饱和碳酸钠溶液至饱和状态,溶液中出现白色沉淀,直至白色沉淀不在出现后,过滤、洗涤,干燥,得到碳酸锂。

63.(5)取经步骤(2)处理后的滤渣,置于0.2mol/l氢氧化钠溶液中浸泡,氢氧化钠溶液与滤渣的比例为1l/150g,反应1h,使滤渣中的磷酸盐进入溶液,过滤。取滤液加入氯化镁及氯化铵的混合溶液,溶液中氯化镁浓度为0.1mol/l,氯化铵浓度为0.15mol/l至饱和,溶液中出现白色沉淀,直至白色沉淀不在出现后,过滤,洗涤,得到六水合磷酸镁铵。

64.(6)取经步骤(5)处理后的滤渣,在氩氢混合气氛围下置于管式炉中加热至700℃,恒温1h后通入甲烷气,分压为0.15mpa,通气时间为5min。再恒温1h后降至室温。甲烷在滤渣表面分解,沉积为碳纳米管。

65.(7)取经步骤(6)处理后的固体,放入1.5mol/l硝酸溶液中浸泡并加热至50℃,使固体中的铁充分溶解。

66.(8)取经步骤(7)处理后的固体,放入3g/l的十二烷基磺酸钠溶液中搅拌,使碳纳米管悬浮在溶液中而石墨不悬浮。将上层悬浮液与下层石墨分离,下层石墨经洗涤,得石墨产品。将上层悬浮液离心,离心渣洗涤,干燥,得碳纳米管。

67.锂以碳酸锂的形式回收,锂元素回收率为99.20%。磷以磷酸镁铵的形式回收,磷回收率为94.21%。石墨基本无损失的回收。图5为实施例3步骤(8)处理得到的石墨产品的xrd图,各衍射峰强度较高,峰形尖锐,且峰位置与石墨标准卡片相对应,因此所得石墨结晶度高,纯度较好。

68.实施例4

69.(1)将待回收的废旧磷酸铁锂电池拆解,剥离,得到正负极混合粉末,置于无其他杂质的瓷舟中,将瓷舟放置于氮气氛围,温度为600℃的窑炉中煅烧1.5h。经所述处理后,粉末表面的疏水性物质得以去除。

70.(2)取步骤(1)处理所得粉末加入0.5mol/l过硫酸钠溶液中,固液比为200g/l,25

℃下搅拌1.5h,使粉末中的锂充分溶解于溶液中,过滤。

71.(3)取经步骤(2)处理后的滤液,缓缓加入0.2mol/l氢氧化钠溶液,调节滤液的ph值至8

‑

9,使滤液中的铁、铝、铜离子以氢氧化物的形式沉淀除去,过滤。

72.(4)将步骤(3)处理后的滤液于80℃下浓缩至原体积的一半,再冷却至室温,冷冻至0℃,过滤除去析出的硫酸钠晶体,再加热至95℃,滴加饱和碳酸钠溶液至饱和状态,溶液中出现白色沉淀,直至白色沉淀不在出现后,过滤、洗涤,干燥,得到碳酸锂。

73.(5)取经步骤(2)处理后的滤渣,置于0.2mol/l氢氧化钠溶液中浸泡,氢氧化钠溶液与滤渣的比例为1l/150g,反应1.5h,使滤渣中的磷酸盐进入溶液,过滤。取滤液加入氯化镁及氯化铵的混合溶液,溶液中氯化镁浓度为0.25mol/l,氯化铵浓度为0.25mol/l至饱和,溶液中出现白色沉淀,直至白色沉淀不在出现后,过滤,洗涤,得到六水合磷酸镁铵。

74.(6)取经步骤(5)处理后的滤渣,在氩氢混合气氛围下置于管式炉中加热至700℃,恒温0.5h后通入甲烷气,分压为0.1mpa,通气时间为3min。再恒温1h后降至室温。甲烷在滤渣表面分解,沉积为碳纳米管。

75.(7)取经步骤(6)处理后的固体,放入1.5mol/l硝酸溶液中浸泡并加热至70℃,使固体中的铁充分溶解。

76.(8)取经步骤(7)处理后的固体,放入3g/l的十二烷基磺酸钠溶液中搅拌,使碳纳米管悬浮在溶液中而石墨不悬浮。将上层悬浮液与下层石墨分离,下层石墨经洗涤,得石墨产品。将上层悬浮液离心,离心渣洗涤,干燥,得碳纳米管。

77.锂以碳酸锂的形式回收,锂元素回收率为99.12%。磷以磷酸镁铵的形式回收,磷回收率为92.64%。石墨基本无损失的回收。图6为实施例4步骤(8)得到的碳纳米管产品的sem图,观察到所得碳纳米管管径较均匀,分散较好,产品质量佳。

78.实施例5

79.(1)将待回收的废旧磷酸铁锂电池拆解,剥离,得到正负极混合粉末,置于无其他杂质的瓷舟中,将瓷舟放置于氮气氛围,温度为1000℃的窑炉中煅烧1.5h。经所述处理后,粉末表面的疏水性物质得以去除。

80.(2)取步骤(1)处理所得粉末加入0.5mol/l氧化剂过硫酸钾溶液中,固液比为200g/l,25℃下搅拌1.5h,使粉末中的锂充分溶解于溶液中,过滤。氧化剂与锂的摩尔比为(0.45~0.55):1。

81.(3)取经步骤(2)处理后的滤液,缓缓加入0.2mol/l氢氧化钾溶液,调节滤液的ph值至9.5,使滤液中的铁、铝、铜离子以氢氧化物的形式沉淀除去,过滤。

82.(4)将步骤(3)处理后的滤液于60℃下浓缩至原体积的一半,再冷却至室温,冷冻至0℃,过滤除去析出的磷酸钠晶体,再加热至95℃,滴加饱和碳酸钠溶液至饱和状态,溶液中出现白色沉淀,直至白色沉淀不在出现后,过滤、洗涤,干燥,得到碳酸锂。

83.(5)取经步骤(2)处理后的滤渣,置于0.2mol/l氢氧化钠溶液中浸泡,氢氧化钾溶液与滤渣的比例为1l/200g,反应1.5h,使滤渣中的磷酸盐进入溶液,过滤。取滤液加入硫酸镁及硫酸铵的混合溶液,溶液中氯化镁浓度为1mol/l,氯化铵浓度为1mol/l至饱和,溶液中出现白色沉淀,直至白色沉淀不在出现后,过滤,洗涤,得到六水合磷酸镁铵。

84.(6)取经步骤(5)处理后的滤渣,在氩氢混合气氛围下置于管式炉中加热至500℃,恒温3h后通入环己烷,分压为0.1mpa,通气时间为3min。再恒温1h后降至室温。甲烷在滤渣

表面分解,沉积为碳纳米管。

85.(7)取经步骤(6)处理后的固体,放入1.5mol/l硫酸溶液中浸泡并加热至70℃,使固体中的铁充分溶解。

86.(8)取经步骤(7)处理后的固体,放入3g/l的十六烷基三甲基氯化铵溶液中搅拌,使碳纳米管悬浮在溶液中而石墨不悬浮。将上层悬浮液与下层石墨分离,下层石墨经洗涤,得石墨产品。将上层悬浮液离心,离心渣洗涤,干燥,得碳纳米管。

87.实施例6

88.(1)将待回收的废旧磷酸铁锂电池拆解,剥离,得到正负极混合粉末,置于无其他杂质的瓷舟中,将瓷舟放置于氮气氛围,温度为200℃的窑炉中煅烧5h。经所述处理后,粉末表面的疏水性物质得以去除。

89.(2)取步骤(1)处理所得粉末加入0.5mol/l氧化剂过硫酸铵溶液中,固液比为200g/l,25℃下搅拌1.5h,使粉末中的锂充分溶解于溶液中,过滤。氧化剂与锂的摩尔比为(0.45~0.55):1。

90.(3)取经步骤(2)处理后的滤液,缓缓加入0.2mol/l氨水溶液,调节滤液的ph值至7,使滤液中的铁、铝、铜离子以氢氧化物的形式沉淀除去,过滤。

91.(4)将步骤(3)处理后的滤液于60℃下浓缩至原体积的一半,再冷却至室温,冷冻至0℃,过滤除去析出的氟化钠晶体,再加热至60℃,滴加饱和碳酸钠溶液至饱和状态,溶液中出现白色沉淀,直至白色沉淀不在出现后,过滤、洗涤,干燥,得到碳酸锂。

92.(5)取经步骤(2)处理后的滤渣,置于0.2mol/l氨水溶液中浸泡,氢氧化钾溶液与滤渣的比例为1l/200g,反应1.5h,使滤渣中的磷酸盐进入溶液,过滤。取滤液加入硝酸镁及硝酸铵的混合溶液,溶液中氯化镁浓度为0.5mol/l,氯化铵浓度为1mol/l至饱和,溶液中出现白色沉淀,直至白色沉淀不在出现后,过滤,洗涤,得到六水合磷酸镁铵。

93.(6)取经步骤(5)处理后的滤渣,在氩氢混合气氛围下置于管式炉中加热至1000℃,恒温3h后通入乙烷,分压为0.1mpa,通气时间为3min。再恒温1h后降至室温。甲烷在滤渣表面分解,沉积为碳纳米管。通入气体还可以为乙醇、乙炔、碳酸甲酯、碳酸乙酯中的一种或几种。

94.(7)取经步骤(6)处理后的固体,放入1.5mol/l盐酸溶液中浸泡并加热至70℃,使固体中的铁充分溶解。

95.(8)取经步骤(7)处理后的固体,放入3g/l的十六烷基三甲基溴化铵溶液中搅拌,使碳纳米管悬浮在溶液中而石墨不悬浮。将上层悬浮液与下层石墨分离,下层石墨经洗涤,得石墨产品。将上层悬浮液离心,离心渣洗涤,干燥,得碳纳米管。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。