1.本发明涉及建筑材料技术领域,具体涉及一种特种水泥砂浆生产工艺。

背景技术:

2.建筑施工所用的砂浆一般是由砂、水泥及必要时的适当添加剂等多种物料按一定比例混合所成。用无机胶凝材料与细集料和水按比例拌和而成,也称灰浆。对于特殊环境下应用的灰浆在制备过程中需要添加特殊材料,并配合特有生产工艺。

3.对于温度变化较为明显的地区,或建筑边墙雨水附着较多情况下,温度变化亦较为显著,这种情况施工过程的灰浆涂抹应用时普遍采用增厚的方式,来降低温度变化带来的影响,但一来材料应用量增加,浪费现象严重,同时靠近外层的砂浆表面经常出现因温度变化带来的内外裂纹情况,内部结构出现的轻微变化即影响砂浆图层的隔热隔音等效果。

技术实现要素:

4.本发明的目的在于提供一种特种水泥砂浆生产工艺,以解决现有技术中导致的上述缺陷。

5.一种特种水泥砂浆生产工艺,包括如下步骤:

6.s1:砂浆配比:砂浆配合比材料包括水泥及粉煤灰、磨细矿渣粉或者石粉、纤维材料、砂、水、外加剂;

7.s2:拌合物搅拌:通过搅拌站进行砂浆拌合物的混合搅拌,搅拌环境温度为6℃-40℃,搅拌时间为50-100秒;

8.s3:纤维排布:搅拌站上设置交错挤入机构,通过交错挤入机构将砂浆和纤维丝料交替注入螺旋挤出件,浆料在该过程中进行螺旋搅拌混合;

9.s4:砂浆浇筑:混合后的砂浆浆料分两股交错注入模板,浆料在该过程中进行抹压处理;

10.s5:养护成型:砂浆成型后,进行保湿养护,养护时间为7-15日,期间避免物料受冻或受到外力扰动。

11.优选的,所述交错挤入机构包括振动电机、偏心轮、曲柄以及交替导向件,所述搅拌站的上端固定设置有供料箱,所述螺旋挤出件通过下料管道与供料箱相连,下料管道上设置有增压泵,所述振动电机有两个,并分别安装于曲柄的中部两侧,所述偏心轮安装于振动电机的输出端上,曲柄的中部转动设置于搅拌站的上端,曲柄的一端铰接有振动保持筒,所述振动保持筒的下端转动设置于搅拌站的上端,所述曲柄的另一端铰接有负压存料筒,所述交替导向件安装于螺旋挤出件侧端,所述负压料筒的另一端滑动限位设置于交替导向件内。

12.优选的,所述螺旋挤出件为羊角状的螺旋双出口结构。

13.优选的,所述交替导向件内滑动设置有若干个均布的密封板,所述密封板的上端设置有弹簧。

14.优选的,所述负压存料筒内填充有纤维材料及膨胀玻化微珠。

15.本发明的优点在于:

16.通过在搅拌站上设置交错挤入机构以及螺旋挤出件,由两个振动电机的输出端带动偏心轮进行振动,对应设置的两个偏心轮带动曲柄绕着中心转动连接处进行往复摆动,曲柄的摆动负压存料筒吸出搅拌站内的混合的纤维材料及膨胀玻化微珠,经交替导向件进入螺旋挤出件内,与下料管道由增压泵增压供应的特种水砂浆原料完成混合经羊角状的螺旋双出口结构排出,保证制备混合均匀一致,制备完成后的特种水泥砂浆内部附着于螺旋状纤维材料上的膨胀玻化微珠,能够在温度发生较大变化时填补至生成的细密微小裂缝内,提升隔热隔音效果,较薄厚度无需多层涂抹即可,不浪费材料。

附图说明

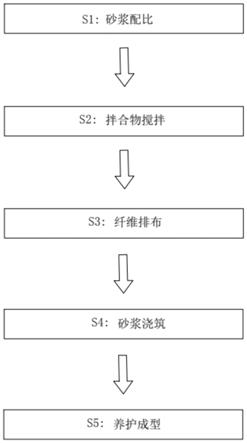

17.图1为本发明的工艺流程图。

18.图2为本发明中所用装置的结构示意图。

19.图3为本发明中所用装置的内部结构示意图。

20.图4为图3中a处的结构放大图。

21.图5为螺旋挤出件的结构示意图。

22.其中,1-搅拌站,2-交错挤入机构,3-螺旋挤出件,201-振动电机,202-偏心轮,203-曲柄,204-交替导向件,205-供料箱,206-下料管道,207-增压泵,208-振动保持筒,209-负压存料筒,210-密封板,211-弹簧。

具体实施方式

23.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

24.如图1至图5所示,一种特种水泥砂浆生产工艺,包括如下步骤:

25.s1:砂浆配比:砂浆配合比材料包括水泥及粉煤灰、磨细矿渣粉或者石粉、纤维材料、砂、水、外加剂;

26.s2:拌合物搅拌:通过搅拌站1进行砂浆拌合物的混合搅拌,搅拌环境温度为6℃-40℃,搅拌时间为50-100秒;

27.s3:纤维排布:搅拌站1上设置交错挤入机构2,通过交错挤入机构2将砂浆和纤维丝料交替注入螺旋挤出件3,浆料在该过程中进行螺旋搅拌混合;

28.s4:砂浆浇筑:混合后的砂浆浆料分两股交错注入模板,浆料在该过程中进行抹压处理;

29.s5:养护成型:砂浆成型后,进行保湿养护,养护时间为7-15日,期间避免物料受冻或受到外力扰动。

30.需要说明的是,所述螺旋挤出件3为羊角状的螺旋双出口结构,使得后添加的纤维材料及附着于其上的膨胀玻化微珠在水泥及粉煤灰、磨细矿渣粉或者石粉、砂、水、外加剂等特种水砂浆原料保持内螺旋混合搅拌。

31.在本实施例中,所述交错挤入机构2包括振动电机201、偏心轮202、曲柄203以及交替导向件204,所述搅拌站1的上端固定设置有供料箱205,所述螺旋挤出件3通过下料管道

206与供料箱205相连,下料管道206上设置有增压泵207,所述振动电机201有两个,并分别安装于曲柄203的中部两侧,所述偏心轮202安装于振动电机201的输出端上,曲柄203的中部转动设置于搅拌站1的上端,曲柄203的一端铰接有振动保持筒208,所述振动保持筒208的下端转动设置于搅拌站1的上端,所述曲柄203的另一端铰接有负压存料筒209,所述交替导向件204安装于螺旋挤出件3侧端,所述负压料筒的另一端滑动限位设置于交替导向件204内。

32.在本实施例中,所述交替导向件204内滑动设置有若干个均布的密封板210,所述密封板210的上端设置有弹簧211。

33.在本实施例中,所述负压存料筒209内填充有纤维材料及膨胀玻化微珠。

34.工作过程及原理:本发明在使用过程中,按工序依次进行砂浆配比、拌合物搅拌、纤维排布、砂浆浇筑以及养护成型,在拌合物搅拌和纤维排布的过程中,首先在搅拌站1内与负压存料筒209相对应的槽内添加适量待搅拌混合的纤维材料及膨胀玻化微珠,然后在供料箱205内添加适量水泥及粉煤灰、磨细矿渣粉或者石粉、砂、水、外加剂等特种水砂浆原料,然后启动两个振动电机201,使其上下两个输出端均带动偏心轮202进行振动,对应设置的两个偏心轮202带动曲柄203绕着中心转动连接处进行往复摆动,顺时针方向转动的过程中,在振动保持筒208的作用下,位于曲柄203另一端负压存料筒209能够保持抵紧交替导向件204进料端口,随着曲柄203的摆动负压存料筒209吸出搅拌站1内的混合的纤维材料及膨胀玻化微珠,经交替导向件204进入螺旋挤出件3内,与下料管道206由增压泵207增压供应的特种水砂浆原料完成混合,此过程在弹簧211自身弹力的作用下,密封板210能够保证滑动的负压存料筒209内材料供应的同时,交替导向件204内的混合材料不会喷出;

35.然后,在羊角状的螺旋双出口结构的单独一侧(负压存料筒209端口摆动对应一侧),完成螺旋混合后,附着有膨胀玻化微珠的纤维材料在混合浆料内呈现螺旋状态,当曲柄203进行逆时针摆动过程中,反向进行上述操作后,负压存料筒209端口摆动至另一侧,使得混合浆料从羊角状的螺旋双出口结构的另外一侧出口排出,收集到对应的收集装置内;

36.制备完成后的特种水泥砂浆经养护后应用到建筑表面涂抹时,均布的螺旋状纤维材料相对向扁平状态呈现,膨胀玻化微珠附着于纤维材料的两侧且均布,当温度发生较大变化时,表面温度对膨胀玻化微珠的体积产生影响,体积发生变化的膨胀玻化微珠填补至生成的细密微小裂缝内,提升隔热隔音效果,较薄厚度无需多层涂抹即可,不浪费材料。

37.基于上述,本发明通过在搅拌站1上设置交错挤入机构2以及螺旋挤出件3,由两个振动电机201的输出端带动偏心轮202进行振动,对应设置的两个偏心轮202带动曲柄203绕着中心转动连接处进行往复摆动,曲柄203的摆动负压存料筒209吸出搅拌站1内的混合的纤维材料及膨胀玻化微珠,经交替导向件204进入螺旋挤出件3内,与下料管道206由增压泵207增压供应的特种水砂浆原料完成混合经羊角状的螺旋双出口结构排出,保证制备混合均匀一致,制备完成后的特种水泥砂浆内部附着于螺旋状纤维材料上的膨胀玻化微珠,能够在温度发生较大变化时填补至生成的细密微小裂缝内,提升隔热隔音效果,较薄厚度无需多层涂抹即可,不浪费材料。

38.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。