1.本发明涉及陶瓷涂层技术领域,尤其涉及一种氧化石墨烯包覆陶瓷颗粒耐腐蚀梯度涂层及其制备方法。

背景技术:

2.垃圾焚烧发电具有减量化、无害化、资源化等优势是公认的垃圾处理最好方式,具有占地小、场地选择易、处理时间短、减量化显著、无害化彻底、可回收垃圾焚烧余热等优点,是我国在大力推行的垃圾处理方式。然而,垃圾种类复杂,焚烧形成的烟气中含有大量的腐蚀性气体(如:so2、so3、cl2等),对焚烧锅炉内部产生严重的腐蚀,导致经常需要停机维护,造成重大的经济损失。因而,垃圾焚烧过程中严重的材料高温腐蚀问题无疑成为限制垃圾焚烧炉有效运行的关键问题。

3.在涂层材料中掺杂纳米粒子是降低涂层孔隙率及增强其耐磨损及耐腐蚀性能的有效方法。氧化石墨烯是一种新型的二维碳材料,具有较大的比表面积,对腐蚀介质具有较强的阻隔作用,可以有效地提高涂层材料的致密性,进而提高涂层的耐腐蚀性能。

4.然而氧化石墨烯在涂层中分散性较低,容易发生团簇现象,从而无法得到预期的效果。另外由于氧化石墨烯光滑的表面以及化学稳定性使得氧化石墨烯植入陶瓷涂层中时,氧化石墨烯和涂层基质的结合不够牢靠,界面容易产生间隙,造成涂层孔隙率不降反增,降低涂层的耐腐蚀性能。

技术实现要素:

5.针对上述背景技术中的问题,本发明的提供了一种氧化石墨烯包覆陶瓷颗粒耐腐蚀梯度涂层的制备方法,包括通过激光烧结技术在金属基体表面制备多孔结构的金属层,以硅源前驱体,采用化学气相渗透法在金属层表面引入莫来石,之后采用溶胶凝胶法制备陶瓷溶胶层,再经梯度烧结获得莫来石晶须搭接的陶瓷涂层。

6.本发明的技术方案具体如下:

7.一种氧化石墨烯包覆陶瓷颗粒耐腐蚀梯度涂层的制备方法,包括制备氧化石墨烯包覆的cr3c2陶瓷颗粒,与金属氧化物粉体分散反应,生成杂化反应物,最后与陶瓷骨料、胶黏剂混合,固化烧结制成耐腐蚀陶瓷涂层;

8.具体步骤如下:

9.(一)氧化石墨烯包覆陶瓷颗粒的制备

10.s1、取适量10-30wt%的醇溶液,加入少量分散剂,搅拌均匀后,加入纳米氧化石墨烯粉体,在搅拌条件下逐步升温至50℃-90℃,并在搅拌下滴加分散剂,搅拌反应1h-2h后,得到氧化石墨烯的分散浆;

11.s2、按照cr3c2陶瓷粉和氧化石墨烯粉质量比为(1~4):1的比例,向上述氧化石墨烯的分散浆中加入cr3c2陶瓷粉和研磨球,并加入到球磨机中,在70-160转/分球磨转速下研磨6-18小时,然后将研磨得到料浆取出分离,经烘干、分级处理,得到氧化石墨烯包覆的

陶瓷颗粒;

12.(二)氧化石墨烯包覆陶瓷颗粒的制备

13.s1、将分散剂-硅烷偶联剂加入到10-30wt%的醇溶液中,在50℃-80℃温度条件下搅拌反应得到偶联剂的水解液,加入金属氧化物,搅拌反应1-3h,得到分散均匀的硅烷化金属氧化物;

14.s2、加入步骤(一)制备的氧化石墨烯包覆陶瓷颗粒,在50℃-80℃温度条件下,搅拌反应2-5h,充分反应后,过滤,离心并进行干燥,得到金属氧化物/氧化石墨烯包覆陶瓷颗粒的杂化物;

15.所述金属氧化物与氧化石墨烯包覆陶瓷颗粒的质量比在0.5-1:1;

16.(三)陶瓷涂层的制备

17.将步骤(二)制备的金属氧化物/氧化石墨烯包覆陶瓷颗粒的杂化物与陶瓷骨料混合,加入胶黏剂混合搅拌均匀,涂覆在基体上,采用多段温度进行梯度固化处理,得到陶瓷涂层。

18.进一步地,所述cr3c2陶瓷粉的粒径在4~10μm,所述氧化石墨烯的粒径在0.5~3μm。

19.进一步地,所述金属氧化物为al2o3、sbo2、tio2、ruo2中的至少一种。

20.进一步地,步骤(一)中所述分散剂为3-氨丙基三乙氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、正硅酸乙酯中的至少一种。

21.本发明的另一目的在于,提供一种采用如上所述的制备方法得到的氧化石墨烯包覆陶瓷颗粒耐腐蚀涂层。

22.进一步地,所述耐腐蚀涂层中包含35%~45%胶黏剂;45%~55%陶瓷骨料;氧化石墨烯0.5%~6%;2%~8%cr3c2;3~10%金属氧化物。

23.进一步地,所述金属氧化物为al2o3,所述陶瓷骨料中包含20%~50%al2o3,还包括sic、sin、bc、sio2中的至少一种。

24.本发明的有益效果是:

25.(1)本发明中设计以氧化石墨烯包覆cr3c2陶瓷颗粒,先以硅烷类分散剂将氧化石墨烯打开分散,再加入cr3c2陶瓷颗粒,球磨混合使小粒径的氧化石墨烯均匀附着在大粒径陶瓷颗粒的表面,实现氧化石墨烯对cr3c2的包覆,一方面克服了氧化石墨烯易团聚的问题,有助于提高其在涂层中的分散性,另一方面陶瓷颗粒的包覆结构有助于提高氧化石墨烯与陶瓷基质的结合强度,避免界面产生间隙,提高涂层的致密性,减少涂层裂纹的产生,提高涂层的耐高温腐蚀性能。

26.(2)以硅烷类分散剂对氧化石墨烯、金属氧化物进行硅烷化反应处理,提高陶瓷颗粒@氧化石墨烯与金属氧化物、陶瓷骨料之间的结合强度,在涂层制备过程中有助于提高涂层的致密性,且陶瓷颗粒@氧化石墨烯的核壳结构有助于提高高温环境下cr3c2的稳定性,避免高温气氛中cr3c2的分解,提高涂层的抗氧化性能,延长涂层的服役寿命。

具体实施方式

27.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

28.本发明提供氧化石墨烯包覆陶瓷颗粒耐腐蚀梯度涂层的制备方法,步骤如下:

29.(一)氧化石墨烯包覆陶瓷颗粒的制备

30.s1、取10wt%的乙醇溶液,加入少量分散剂,搅拌均匀后,加入纳米氧化石墨烯粉体,在搅拌条件下逐步升温至50℃-90℃,并在搅拌下滴加分散剂,搅拌反应1h-2h后,得到氧化石墨烯的分散浆;

31.s2、按照cr3c2陶瓷粉和氧化石墨烯粉质量比为(1~4):1的比例,向上述氧化石墨烯的分散浆中加入cr3c2陶瓷粉和研磨球,并加入到球磨机中,在70-160转/分球磨转速下研磨6-18小时,然后将研磨得到料浆取出分离,经烘干、分级处理,得到氧化石墨烯包覆的陶瓷颗粒;

32.(二)氧化石墨烯包覆陶瓷颗粒的制备

33.s1、将分散剂-硅烷偶联剂加入到10-30wt%的醇溶液中,在50℃-80℃温度条件下搅拌反应得到偶联剂的水解液,加入金属氧化物,搅拌反应1-3h,得到分散均匀的硅烷化金属氧化物;

34.s2、加入步骤(一)制备的氧化石墨烯包覆陶瓷颗粒,在50℃-80℃温度条件下,搅拌反应2-5h,充分反应后,过滤,离心并进行干燥,得到金属氧化物/氧化石墨烯包覆陶瓷颗粒的杂化物;

35.所述金属氧化物与氧化石墨烯包覆陶瓷颗粒的质量比在0.5-1:1;

36.(三)陶瓷涂层的制备

37.将步骤(二)制备的金属氧化物/氧化石墨烯包覆陶瓷颗粒的杂化物与陶瓷骨料混合,加入胶黏剂混合搅拌均匀,涂覆在基体上,采用多段温度进行梯度固化处理,得到陶瓷涂层。

38.进一步地,所述cr3c2陶瓷粉的粒径在4~10μm,所述氧化石墨烯的粒径在0.5~3μm。

39.进一步地,所述金属氧化物为al2o3、sbo2、tio2、ruo2中的至少一种。

40.进一步地,步骤(一)中所述分散剂为3-氨丙基三乙氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、正硅酸乙酯中的至少一种。

41.所述耐腐蚀涂层中包含35%~45%胶黏剂;45%~55%陶瓷骨料;氧化石墨烯0.5%~6%;2%~8%cr3c2;3~10%金属氧化物。

42.实施例1

43.(一)氧化石墨烯包覆陶瓷颗粒的制备

44.s1、取100ml的10wt%的乙醇溶液,加入0.4g分散剂3-氨丙基三乙氧基硅烷,搅拌均匀后,加入8g纳米氧化石墨烯粉体,在搅拌条件下逐步升温至85℃,并在搅拌下继续滴加0.6g分散剂,搅拌反应2h后,得到氧化石墨烯的分散浆;

45.s2、向上述氧化石墨烯的分散浆中加入16g的cr3c2陶瓷粉和研磨球,并加入到球磨机中,在100转/分球磨转速下研磨12小时,然后将研磨得到料浆取出分离,经烘干、分级处理,得到氧化石墨烯包覆的陶瓷颗粒;

46.所述cr3c2陶瓷粉的粒径在4~10μm,所述氧化石墨烯的粒径在0.5~3μm;

47.(二)氧化石墨烯包覆陶瓷颗粒的制备

48.s1、将0.5g的3-氨丙基三乙氧基硅烷加入到150ml的10wt%乙醇溶液中,在65℃温

度条件下搅拌反应2h得到偶联剂的水解液,加入20g金属氧化物al2o3,搅拌反应2h,得到分散均匀的硅烷化al2o3;

49.s2、加入步骤(一)制备的氧化石墨烯包覆陶瓷颗粒,在80℃温度条件下,搅拌反应4h,充分反应后,过滤,离心并进行干燥,得到金属氧化物/氧化石墨烯包覆陶瓷颗粒的杂化物;

50.(三)陶瓷涂层的制备

51.取陶瓷骨料:微米al2o

3 30%;sic 15%;sin 25%;sio

2 20%,加入10%的金属氧化物/氧化石墨烯包覆陶瓷颗粒的杂化物,混合均匀后,与胶黏剂磷酸二氢铝混合均匀后涂覆在基体上;

52.在室温条件下自然固化6h;接着将涂层均匀加热到50℃,在50℃保温1h;然后加热到100℃,保温2h;继续加热到150℃,在150℃保温1h;最后加热到300℃,在300℃保温1h停止加热,涂层自然冷却,即得。

53.实施例2

54.(一)氧化石墨烯包覆陶瓷颗粒的制备

55.s1、取100ml的10wt%的乙醇溶液,加入0.3g分散剂正硅酸乙酯,搅拌均匀后,加入5g纳米氧化石墨烯粉体,在搅拌条件下逐步升温至85℃,并在搅拌下继续滴加0.4g分散剂,搅拌反应2h后,得到氧化石墨烯的分散浆;

56.s2、向上述氧化石墨烯的分散浆中加入15g的cr3c2陶瓷粉和研磨球,并加入到球磨机中,在100转/分球磨转速下研磨12小时,然后将研磨得到料浆取出分离,经烘干、分级处理,得到氧化石墨烯包覆的陶瓷颗粒;

57.所述cr3c2陶瓷粉的粒径在4~10μm,所述氧化石墨烯的粒径在0.5~3μm;

58.(二)氧化石墨烯包覆陶瓷颗粒的制备

59.s1、将0.5g的3-氨丙基三乙氧基硅烷加入到150ml的10wt%乙醇溶液中,在65℃温度条件下搅拌反应2h得到偶联剂的水解液,加入10gal2o3,搅拌反应2h,得到分散均匀的硅烷化al2o3;

60.s2、加入步骤(一)制备的氧化石墨烯包覆陶瓷颗粒,在80℃温度条件下,搅拌反应4h,充分反应后,过滤,离心并进行干燥,得到金属氧化物/氧化石墨烯包覆陶瓷颗粒的杂化物;

61.(三)陶瓷涂层的制备

62.取陶瓷骨料:微米al2o

3 35%;sic 15%;sin 25%;sio

2 20%,加入5%的金属氧化物/氧化石墨烯包覆陶瓷颗粒的杂化物,混合均匀后,与胶黏剂磷酸二氢铝混合均匀后涂覆在基体上;

63.在室温条件下自然固化6h;接着将涂层均匀加热到50℃,在50℃保温1h;然后加热到100℃,保温2h;继续加热到150℃,在150℃保温1h;最后加热到300℃,在300℃保温1h停止加热,涂层自然冷却,即得。

64.对比例1

65.陶瓷涂层的制备

66.取陶瓷骨料:微米al2o

3 30%;sic 15%;sin 25%;sio

2 20%,加入8.2%cr3c2;1.8%氧化石墨烯,混合均匀后,与胶黏剂磷酸二氢铝混合均匀后涂覆在基体上;

67.在室温条件下自然固化6h;接着将涂层均匀加热到50℃,在50℃保温1h;然后加热到100℃,保温2h;继续加热到150℃,在150℃保温1h;最后加热到300℃,在300℃保温1h停止加热,涂层自然冷却,即得。

68.对比例2

69.取陶瓷骨料:微米al2o

3 35%;sic 15%;sin 25%;sio

2 20%,加入4.2%cr3c2;0.8%氧化石墨烯,混合均匀后,与胶黏剂磷酸二氢铝混合均匀后涂覆在基体上;

70.在室温条件下自然固化6h;接着将涂层均匀加热到50℃,在50℃保温1h;然后加热到100℃,保温2h;继续加热到150℃,在150℃保温1h;最后加热到300℃,在300℃保温1h停止加热,涂层自然冷却,即得。

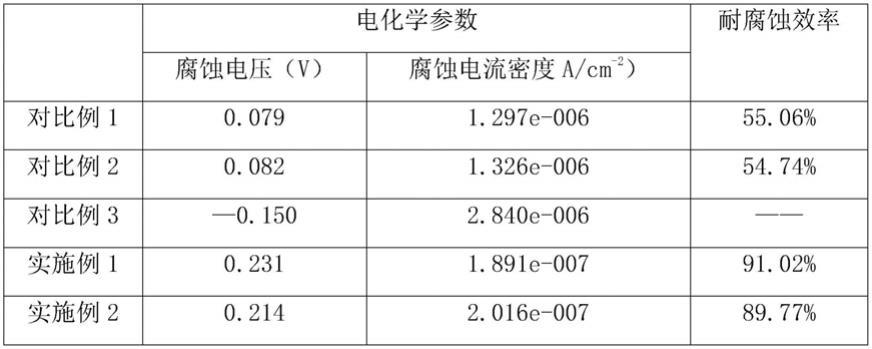

71.试验1:耐腐蚀性能测试

72.采用电化学试验研究实施例1-2、对比例1-2制备的陶瓷涂层的耐腐蚀性能,以金属基体未涂覆涂层作为对比例3。通过极化曲线分析法对梯度涂层的腐蚀行为进行研究,电化学腐蚀实验采用上海辰华chi660e电化学工作站,实验采用三电极测试体系,铂电极为辅助电极,银-氯化银电极为参比电极,涂有涂层的样件为工作电极,测量体系在室温下,3.5%nacl电解液中进行,为保证实验的准确性,每种样品取3片进行测试,结果取其平均值。所得数据如表1所示。

73.表1耐腐蚀测试结果

[0074][0075]

由表1所示:通过电化学试验(极化曲线分析法)对本发明陶瓷复合涂层进行腐蚀行为评定。腐蚀电流密度越小,耐腐蚀效率越高,由此可见本发明陶瓷涂层,可显著提高涂层的耐腐蚀性,保护基体免受腐蚀的破坏。

[0076]

试验2:热震性能测试

[0077]

热震性测试:将实施例1、2和对比例1、2中的陶瓷涂层分别进行10次1100℃、1400℃温度条件下的热震测试,观察涂层脱落情况及抗氧化性能提高率,见表2。

[0078]

表2陶瓷涂层性能测定结果

[0079][0080]

根据表2中数据可知,本发明制得复合陶瓷涂层经1100℃、1400℃热震试验后无裂纹无脱落,而对比例1、2在1100℃温度条件下已出现裂纹,在1400℃温度条件下涂层裂纹明显,涂层有脱落现象,通过对比可知本发明复合陶瓷涂层的耐高温性能更好,抗氧化性能好,具有广阔的应用前景。

[0081]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。