1.本技术涉及电子功能材料与器件领域,特别是涉及一种微波介质陶瓷材料及其制备方法。

背景技术:

2.微波是频率范围在300mhz~300ghz的电磁波,包括了分米波、厘米波和毫米波段。微波在一定相对带宽下有着很宽的频带,具有更大的信息容量和更高的传输速率,在移动通信、卫星通讯和雷达系统中得到广泛的运用。微波介质陶瓷是人类利用微波的关键材料。现代移动通信技术的迅速发展对通讯设备提出了更高的要求,小型化和高频化等成为了通讯设备的发展方向,这要求微波介质陶瓷具有低介电常数和低损耗的特性,并且可以在一定的介电常数范围内具有可调性。

3.camgsi2o6是一种常见的低介硅酸盐陶瓷体系,和其他正硅酸盐体系相比优点在于烧结温度较低和容易掺杂改性,缺点在于损耗较高。如何降低 camgsi2o6陶瓷体系的损耗是许多科研人员的研究目标,但现有的尝试都没能使camgsi2o6陶瓷体系的q

×

f值达到130000ghz以上。

技术实现要素:

4.本技术提供一种微波介质陶瓷材料及其制备方法,旨在解决camgsi2o6体系微波介质陶瓷损耗高的问题。

5.一方面,本技术实施例提供了一种微波介质陶瓷材料,包括如下质量百分含量的组分:33~38%cao,12~14%mgo,2~3%zno,24~43%sio2,以及3~28%geo2,所述微波介质陶瓷的介电常数为7.8~8.2;q

×

f值为 137000~200000ghz;谐振频率温度系数为-53~-75ppm/℃。

6.另一方面,本技术实施例提供了一种微波介质陶瓷材料的制备方法,包括如下步骤:

7.(1)按配比称取原料粉体,进行第一次球磨,得到混合料;

8.(2)对所述混合料进行第一次干燥、过筛和预烧处理,得到预烧料;

9.(3)对所述预烧料进行第二次球磨、第二次干燥、造粒和干压成型处理,得到生坯;

10.(4)对所述生坯进行烧结处理,得到所述微波介质陶瓷材料。

11.优选地,步骤(1)中所述原料粉体包括碳酸钙、氧化镁、氧化锌、二氧化硅和二氧化锗粉体。

12.优选地,步骤(1)中所述第一次球磨的转速为250~350转/分钟,时间为4~8小时。

13.优选地,步骤(1)中所述第一次球磨的球磨介质为酒精,球料比为(8~12):1。

14.优选地,步骤(2)中所述预烧处理的温度为1050~1150℃,时间为4~8 小时。

15.优选地,步骤(3)中所述造粒包括向第二次干燥后的干燥预烧料中加入胶黏剂,并进行混合,以将所述干燥预烧料制成平均粒径为0.1~0.5mm 的颗粒。

16.优选地,步骤(3)中所述干压成型的压力为100~200兆帕。

17.优选地,步骤(3)中所述干压成型处理后还包括排胶处理,排胶温度为550~650℃,时间为4~8小时。

18.优选地,步骤(4)中所述烧结处理温度为1150~1250℃,时间为4~8 小时。

19.本发明提供的微波介质陶瓷材料用zn

2

部分取代了camgsi2o6中的 mg

2

,形成camg

1-x

zn

x

si2o6固溶体,随着zn

2

含量的增加,陶瓷致密度提高,孔隙率减少,从而直接改善了陶瓷材料的微波介电性能;另外,用ge

4

离子部分取代了camg

1-x

zn

x

si2o6中的si

4

,增加了陶瓷体系的总离子极化率,降低了陶瓷材料的本征损耗,使陶瓷材料的介电常数在7.8~8.2变动,并且具有更高的q

×

f值,最大可至200000ghz。该微波介质陶瓷材料的制备工艺简单,有望应用于微波集成电路基片、谐振器与电子产品封装等微波器件的制造。

附图说明

20.下面将参考附图来描述本技术示例性实施例的特征、优点和技术效果。

21.图1是实施例1的微波介质陶瓷材料的表面显微形貌图;

22.图2是实施例1的微波介质陶瓷材料的x-射线衍射(xrd)谱图。

具体实施方式

23.为了使本发明的发明目的、技术方案和有益技术效果更加清晰,以下结合实施例对本发明进行进一步详细说明。应当理解的是,本说明书中描述的实施例仅仅是为了解释本发明,并非为了限定本发明。

24.为了简便,本文仅明确地公开了一些数值范围。然而,任意下限可以与任何上限组合形成未明确记载的范围;以及任意下限可以与其它下限组合形成未明确记载的范围,同样任意上限可以与任意其它上限组合形成未明确记载的范围。此外,尽管未明确记载,但是范围端点间的每个点或单个数值都包含在该范围内。因而,每个点或单个数值可以作为自身的下限或上限与任意其它点或单个数值组合或与其它下限或上限组合形成未明确记载的范围。

25.在本文的描述中,需要说明的是,除非另有说明,“以上”、“以下”为包含本数,“一种或多种”中的“多种”的含义是两种及以上,“一个或多个”中的“多个”的含义是两个及以上。

26.本发明的上述发明内容并不意欲描述本发明中的每个公开的实施方式或每种实现方式。如下描述更具体地举例说明示例性实施方式。在整篇申请中的多处,通过一系列实施例提供了指导,这些实施例可以以各种组合形式使用。在各个实施例中,列举仅作为代表性组,不应解释为穷举。

27.微波介质陶瓷材料

28.本发明第一方面的实施例提供一种微波介质陶瓷材料,包括如下质量百分含量的组分:33~38%cao,12~14%mgo,2~3%zno,24~43%sio2,以及3~28%geo2,所述微波介质陶瓷的介电常数为7.8~8.2;q

×

f值为137000~200000ghz;谐振频率温度系数为-53~-75ppm/℃。

29.根据本技术的实施例,在camgsi2o6中掺杂2~3%的zno可以形成固溶体,将陶瓷材

料的烧结温度降低50~150℃,并且提高陶瓷材料的q

×

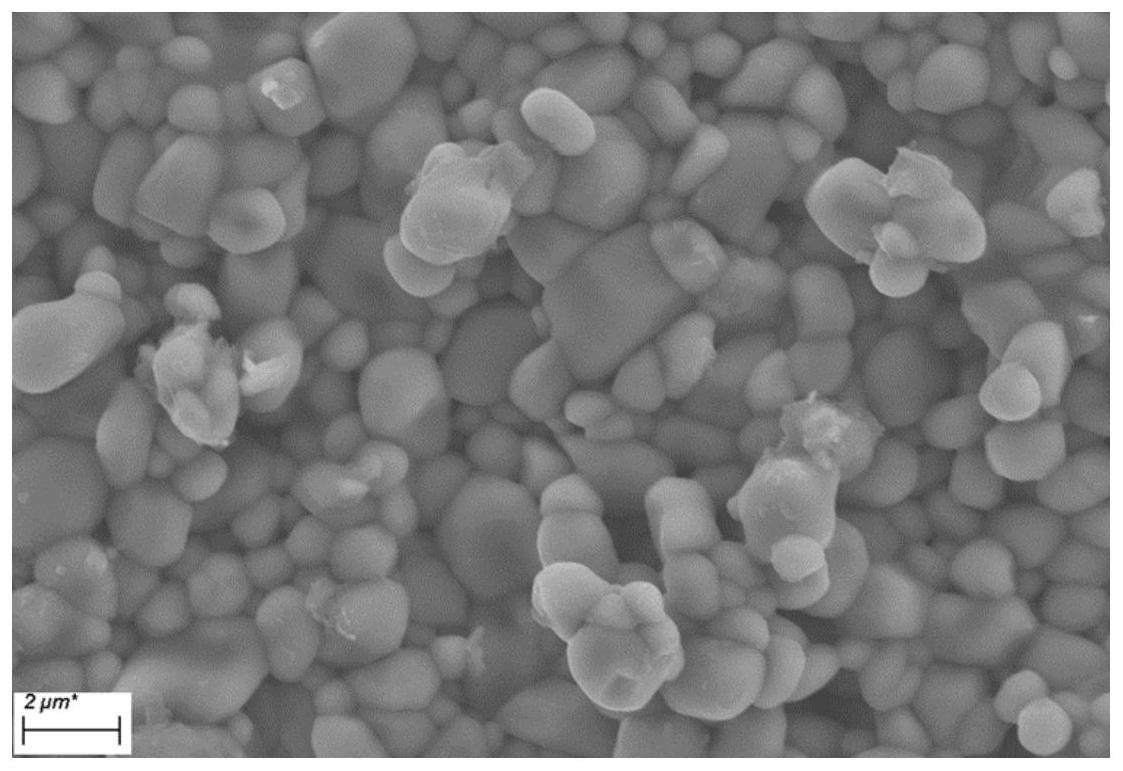

f 值;若掺杂超过3%的zno会生成第二相,导致陶瓷材料的q

×

f值降低,增加材料的损耗。在掺杂了2~3%的zno的camgsi2o6陶瓷中掺杂3~28%的geo2可以形成固溶体,降低陶瓷材料的本征损耗,进一步提高陶瓷材料的q

×

f值;若掺杂超过28%的geo2会生成第二相,导致陶瓷材料的q

×

f 值降低,增加材料的损耗。

30.为了综合提高camgsi2o6体系微波介质陶瓷材料的q

×

f值,cao的质量百分含量选择在33~38%,例如,质量百分含量为33%、34%、36%、37%或38%等。

31.为了综合提高camgsi2o6体系微波介质陶瓷材料的q

×

f值,mgo的质量百分含量选择在12~14%,例如,质量百分含量为12%、13%或14%等。

32.为了综合提高camgsi2o6体系微波介质陶瓷材料的q

×

f值,sio2的质量百分含量选择在24~43%,例如,质量百分含量为24%、25%、28%、30%、 32%、35%、38%、40%或43%等。

33.为了综合提高camgsi2o6体系微波介质陶瓷材料的q

×

f值,zno的质量百分含量选择在2~3%,例如,质量百分含量为2%、3%或4%等。

34.为了综合提高camgsi2o6体系微波介质陶瓷材料的q

×

f值,geo2的质量百分含量选择在3~28%,例如,质量百分含量为3%、5%、10%、15%、 20%、25%、26%或28%等。

35.本发明提供的微波介质陶瓷材料用zn

2

部分取代了camgsi2o6中的 mg

2

,形成camg

1-x

zn

x

si2o6固溶体,随着zn

2

含量的增加,陶瓷致密度提高,孔隙率减少,从而直接改善了陶瓷材料的微波介电性能;另外,用ge

4

离子部分取代了camg

1-x

zn

x

si2o6中的si

4

,增加了陶瓷体系的总离子极化率,降低了陶瓷材料的本征损耗,使陶瓷材料的介电常数在7.8~8.2变动, q

×

f值为137000~200000ghz。

36.微波介质陶瓷材料的制备方法

37.本发明第二方面的实施例提供一种微波介质陶瓷材料的制备方法,包括如下步骤:

38.(1)按配比称取原料粉体,进行第一次球磨,得到混合料;

39.(2)对所述混合料进行第一次干燥、过筛和预烧处理,得到预烧料;

40.(3)对所述预烧料进行第二次球磨、第二次干燥、造粒和干压成型处理,得到生坯;

41.(4)对所述生坯进行烧结处理,得到所述微波介质陶瓷材料。

42.在本技术的实施例中,步骤(1)中所述原料粉体包括碳酸钙、氧化镁、氧化锌、二氧化硅和二氧化锗粉体。第一次球磨可以将上述原料粉体混合均匀。

43.在本技术的实施例中,步骤(1)中所述第一次球磨的转速为250~350 转/分钟,时间为4~8小时。所述第一次球磨可以为行星球磨,例如,转速可以为250转/分钟、280转/分钟、300转/分钟、320转/分钟或350转/分钟。

44.所述第一次球磨的球磨介质为酒精,球料比为(8~12):1。例如,球料比可以为8:1、9:1、10:1、11:1或12:1。

45.球磨过程中利用锆球做离心运动时的冲击力和锆球与球磨罐内壁的摩擦力将原料粉碎达到细化原料的效果,加入酒精作为球磨介质,球磨后得到混合料。

46.在一些实施例中,混合料经干燥和过筛后进行预烧处理,预烧温度为1050~1150℃,时间为4~8小时。例如,预烧温度可以为1050℃、1080℃、 1100℃、1120℃或1150℃;预

烧时间可以为4小时、5小时、6小时、7小时或8小时。

47.预烧过程中发生了一系列的物理化学反应,合成所需晶型和物相,预烧还能去除混合料中的内应力,引起体积收缩,部分杂质可以在高温下被出去,提升了混合料的纯度。

48.根据本技术的实施例,预烧过后对预烧料进行第二次球磨(可以为行星球磨),进一步减小预烧料的粒径,使颗粒分布更均匀。

49.根据本技术的实施例,对第二次球磨过后的预烧料再进行干燥和造粒,造粒后可提高物料的流动性,方便后续的干压成型。

50.在本技术的实施例中,步骤(3)中所述造粒包括向第二次干燥后的干燥预烧料中加入胶黏剂,并进行混合,以将所述干燥预烧料制成平均粒径为0.1~0.5mm的颗粒。

51.在一些实施例中,胶黏剂可以选择聚乙烯醇水溶液,浓度为5wt%。

52.在本技术的实施例中,步骤(3)中所述干压成型的压力为100~200兆帕,施加压力方式为轴向压力。例如,压力可以为100兆帕、120兆帕、150 兆帕、180兆帕或200兆帕。经上述压力干压成型后,预烧料颗粒变为致密的生坯。

53.在一些实施例中,干压成型处理后还包括排胶处理,排胶目的为了去除造粒过程中添加的胶黏剂。排胶温度为550~650℃,时间为4~8小时。例如,排胶温度为550℃、580℃、600℃、620℃或650℃;排胶时间可以为4 小时、5小时、6小时、7小时或8小时。

54.在本技术的实施例中,对生坯进行烧结处理的温度为1150~1250℃,时间为4~8小时。例如,烧结处理的温度可以为1150℃、1180℃、1200℃、 1220℃或1250℃;烧结处理时间可以为4小时、5小时、6小时、7小时或 8小时。在烧结过程中晶粒充分生长,气孔尺寸减小,气孔率降低,体积收缩,致密度提高。

55.实施例

56.实施例1

57.(1)按照质量分数37%cao、14%mgo、3%zno、42%sio2和3%geo2的配比,称量碳酸钙、氧化镁、氧化锌、二氧化硅和二氧化锗,加入合适含量的酒精,进行行星球磨4小时;

58.(2)将浆料烘干,过筛后在1100℃条件下预烧4小时;

59.(3)将得到的粉体再球磨4小时,烘干过筛后,加入适量的聚乙烯醇水溶液(pva),研磨造粒,并通过干压成型。

60.(4)最后将生坯在600℃下排胶4小时,再在1200℃下烧结4小时,即得到所需化学成分比例的陶瓷材料。

61.陶瓷的sem表面形貌如图1所示,可知陶瓷的致密度较高,孔隙较少,其体积密度为3.4g/cm3,平均晶粒尺寸为1.5μm。陶瓷的xrd谱图如图2所示,陶瓷没有明显的第二相存在。用网络分析仪测得介电常数为7.8,q

×

f 值为200000ghz,谐振频率的温度系数为-53ppm/℃。

62.实施例2

63.(1)按照质量分数37%cao、13%mgo、3%zno、39%sio2和8%geo2的配比,称量碳酸钙、氧化镁、氧化锌、二氧化硅和二氧化锗,加入合适含量的酒精,进行行星球磨4小时;

64.(2)将浆料烘干,过筛后在1100℃条件下预烧4小时;

65.(3)将得到的粉体再球磨4小时,烘干过筛后,加入适量的聚乙烯醇水溶液(pva),研磨造粒,并通过干压成型。

66.(4)最后将生坯在600℃下排胶4小时,再在1200℃下烧结4小时,即得到所需化学成分比例的陶瓷材料。

67.陶瓷的体积密度为3.4g/cm3。用网络分析仪测得介电常数为7.9,q

×

f 值为167600ghz,谐振频率的温度系数为-55ppm/℃。

68.实施例3

69.(1)按照质量分数36%cao、13%mgo、2%zno、36%sio2和13%geo2的配比,称量碳酸钙、氧化镁、氧化锌、二氧化硅和二氧化锗,加入合适含量的酒精,进行行星球磨4小时;

70.(2)将浆料烘干,过筛后在1100℃条件下预烧4小时;

71.(3)将得到的粉体再球磨4小时,烘干过筛后,加入适量的聚乙烯醇水溶液(pva),研磨造粒,并通过干压成型。

72.(4)最后将生坯在600℃下排胶4小时,再在1200℃下烧结4小时,即得到所需化学成分比例的陶瓷材料。

73.陶瓷的体积密度为3.5g/cm3。用网络分析仪测得介电常数为8.0,q

×

f 值为137000ghz,谐振频率的温度系数为-58ppm/℃。

74.实施例4

75.(1)按照质量分数33%cao、12%mgo、2%zno、24%sio2和28%geo2的配比,称量碳酸钙、氧化镁、氧化锌、二氧化硅和二氧化锗,加入合适含量的酒精,进行行星球磨4小时;

76.(2)将浆料烘干,过筛后在1100℃条件下预烧4小时;

77.(3)将得到的粉体再球磨4小时,烘干过筛后,加入适量的聚乙烯醇水溶液(pva),研磨造粒,并通过干压成型。

78.(4)最后将生坯在600℃下排胶4小时,再在1200℃下烧结4小时,即得到所需化学成分比例的陶瓷材料。

79.陶瓷的体积密度为3.5g/cm3。用网络分析仪测得介电常数为8.2,q

×

f 值为173000ghz,谐振频率的温度系数为-75ppm/℃。

80.对比例

81.对比例1

82.(1)按照质量分数38%cao、14%mgo、3%zno、45%sio2的配比,称量碳酸钙、氧化镁、氧化锌和二氧化硅,加入合适含量的酒精,进行行星球磨4小时;

83.(2)将浆料烘干,过筛后在1100℃条件下预烧4小时;

84.(3)将得到的粉体再球磨4小时,烘干过筛后,加入适量的聚乙烯醇水溶液(pva),研磨造粒,并通过干压成型。

85.(4)最后将生坯在600℃下排胶4小时,再在1200℃下烧结4小时,即得到所需化学成分比例的陶瓷材料。

86.对比例1中只掺杂zno、未掺杂geo2,制备流程与实施例完全相同。对比例1中陶瓷的体积密度为3.3g/cm3。用网络分析仪测得介电常数为7.8, q

×

f值为117100ghz,谐振频率的温度系数为-54ppm/℃。

87.结果表明,对比例1的q

×

f值明显低于实施例,介电常数与谐振频率与实施例相当。可见,掺杂ge

4

可以显著提高陶瓷材料的q

×

f值,即降低了陶瓷材料的损耗,并对介电常数和谐振频率的温度系数影响较小。

88.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。