1.本发明涉及激光焊接技术领域,具体涉及一种小直径管路的激光焊接内壁防护系统及焊接方法。

背景技术:

2.小直径的管路是航空、航天发动机系统中供油、供气的重要系统,其主要特点是管路呈不规则分布、形状复杂且其直径一般小于50mm。采用激光焊接方式焊接此类小直径的管路时,经常出现两个问题,一是激光束能量密度较大,管路内部产生大量飞溅,飞溅颗粒粘附于管路内壁难于清除,二是激光束由于能量穿透性极强,管路直接较小,激光束穿透管壁后作用于底部管壁,使得底部管壁产生烧蚀,严重影响管路的焊接质量。目前对于小直径管路的焊接大多数采用氩弧焊,氩弧焊进行焊接时管路内壁产生的飞溅颗粒同样无法杜绝。由于管路在发动机系统中一般作为供油或供气的使用,管路内部要求绝对洁净,任何细小的粉尘颗粒都对发动机的正常工作产生严重危害。

3.小直径管路的焊接,采用的焊接方法有氩弧焊、激光焊、电子束焊等,其管路内壁的飞溅以及管壁穿透以后对底部管壁的烧蚀,都还没有彻底的解决办法。由于管路直径较小,一般直径小于50mm,管路内壁难以采用机械加工手段进行加工后处理,一般是通过调节焊接参数,使得焊接能量尽量减少焊接飞溅与烧蚀。焊接完成后管路内部的清洗,一般采用油浸冲洗法去除内部粉尘颗粒,但是,对于附着在管路内壁的颗粒,尤其是高温下飞溅的焊接颗粒与管路内壁产生结合,难以清理干净。

4.因此,发明人提供了一种小直径管路的激光焊接内壁防护系统及焊接方法。

技术实现要素:

5.(1)要解决的技术问题

6.本发明实施例提供了一种小直径管路的激光焊接内壁防护系统及焊接方法,解决了附着在管路内壁的焊接颗粒难以清理而对发动机的正常工作产生严重危害的技术问题。

7.(2)技术方案

8.本发明提供了一种小直径管路的激光焊接内壁防护系统,包括红外温度监控系统、激光焊接系统、加热棒及填充部;所述红外温度监控系统用于依据工件的温度变化情况调控热输入参数,所述激光焊接系统用于焊接小直径管路;其中,

9.所述填充部填充于所述小直径管路的内部,所述加热棒插设于所述小直径管路内且用于对所述加热棒、所述填充部进行预热。

10.进一步地,所述小直径管路的激光焊接内壁防护系统还包括控制系统,所述控制系统用于控制所述红外温度监控系统、所述激光焊接系统。

11.进一步地,所述填充部的体积为所述小直径管路的2/3。

12.进一步地,所述填充部与所述小直径管路的材质相同。

13.本发明还提供了一种小直径管路激光焊接内壁的焊接方法,包括以下步骤:

14.将填充部填充到小直径管路内;

15.将加热棒埋设入所述小直径管路的填充部中;

16.向所述小直径管路通入惰性保护气体;

17.通过所述加热棒将所述小直径管路升温至设定温度;

18.依据红外温度监控系统测量到的实时温度,调整焊接热输入参数。

19.进一步地,所述填充部为颗粒度30~100目的粉料。

20.进一步地,所述加热棒沿其轴向插入所述小直径管路,且插入深度为超过焊缝位置50~200mm。

21.进一步地,所述设定温度为400℃~600℃。

22.进一步地,所述惰性保护气体为纯度为99.8%的工业氩气或纯度为99.8%的工业氦气。

23.进一步地,所述焊接热输入参数的初始设置为焊接功率2000w,焊接速度2.5m/min。

24.(3)有益效果

25.综上,本发明通过在管路内壁防护材料的填充、加热棒、惰性保护气体、红外温度监控系统的综合实施,可以有效监控焊接过程的工件温度,实时调整焊接热输入情况,防止管路内壁的焊接飞溅以及穿透性底部烧蚀,可以使得焊接后管路内壁光滑,无需后续处理。同时,管路填充材料、加热棒等清除方便,便于焊接完成后清除干净。该方法适用于小直径的管路焊接,特别是对于管路焊接内壁有特殊要求的管路,具有较好的适用性与市场价值。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

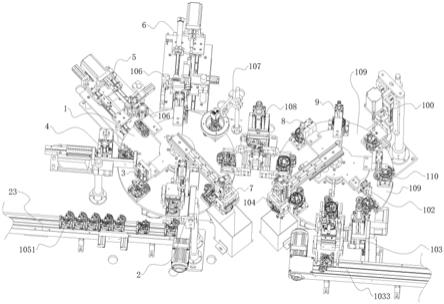

27.图1是本发明实施例提供的一种小直径管路的激光焊接内壁防护系统的结构示意图;

28.图2是本发明实施例提供的一种小直径管路激光焊接内壁焊接方法的流程示意图。

29.图中:

30.1-红外温度监控系统;2-激光焊接系统;3-小直径管路;4-加热棒;5-填充部;6-控制系统;7-惰性保护气体管路。

具体实施方式

31.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所描述的实施例,在不脱离本发明的精神的前提下覆盖了零件、部件和连接方式的任何修改、替换和改进。

32.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相

互组合。下面将参照附图并结合实施例来详细说明本技术。

33.图1是本发明实施例提供的一种小直径管路的激光焊接内壁防护系统的结构示意图,该激光焊接内壁防护系统包括红外温度监控系统1、激光焊接系统2、加热棒4及填充部5;红外温度监控系统1用于依据工件的温度变化情况调控热输入参数,激光焊接系统2用于焊接小直径管路3;

34.其中,填充部5填充于小直径管路3的内部,加热棒4插设于小直径管路3内且用于对加热棒4、填充部5进行预热。

35.在上述实施方式中,采用粉料填充法使得防止管路内壁的焊接飞溅以及穿透性底部烧蚀,可以使得焊接后管路内壁光滑,无需后续处理。

36.采用加热棒预热法与红外温度监控系统,可以使得管路零件焊接时可以实时监控焊接工件温度。通过计算机监控系统可以根据工件温度变化情况,实时调整焊接参数,焊接功率、焊接速度,使得焊接热输入最小化,焊接飞溅、焊接变形得以最优控制。

37.红外温度监控系统1的主要作用是激光焊接过程中监控工件的温度变化情况,根据实施温度变化,调控焊接功率、速度等热输入情况。

38.填充部5的主要作用是防止管路内壁的焊接飞溅以及激光束穿透管壁烧蚀管路的底部。

39.在一些可选的实施例中,小直径管路的激光焊接内壁防护系统还包括控制系统6,控制系统6用于控制红外温度监控系统1、激光焊接系统2。

40.具体地,控制系统6为计算机控制系统,主要作用是根据红外温度监控系统1反馈的工件温度变化情况,实施调控激光焊接的功率、速度等热输入情况。

41.在一些可选的实施例中,填充部5的体积为小直径管路3的2/3。具体地,填充部5的体积为小直径管路3的2/3时,能够保证当小直径管路3进行旋转焊接时,填充部5在重力作用下始终处于小直径管路3的下半部分,填充部5与小直径管路3的焊接熔池始终分离,防止焊接时热作用下填充部5与焊缝熔池发生粘连。

42.在一些可选的实施例中,填充部5与小直径管路3的材质相同。

43.图2是本发明实施例提供的一种小直径管路激光焊接内壁的焊接方法的流程示意图,该方法可以包括以下步骤:

44.s100、将填充部填充到小直径管路内;

45.s200、将加热棒埋设入小直径管路的填充部中;

46.s300、向小直径管路通入惰性保护气体;

47.s400、通过加热棒将小直径管路升温至设定温度;

48.s500、依据红外温度监控系统测量到的实时温度,调整焊接热输入参数。

49.具体地,该焊接方法实施简单,后续便于拆除,焊接后管路内壁光滑,无需后续处理。

50.在一些可选的实施例中,填充部为颗粒度30~100目的粉料。其中,这样的颗粒度选取主要是防止颗粒过小,在焊接过程中容易氧化自燃,颗粒过大旋转过程中对管路内壁造成划伤。

51.在一些可选的实施例中,加热棒沿其轴向插入小直径管路,且插入深度为超过焊缝位置50~200mm。其中,主要是保证焊接区域50~200mm范围内,焊缝两侧温度场均匀一

致,焊接应力保持一致。

52.在一些可选的实施例中,设定温度为400℃~600℃。具体地,该温度参照了国军标gjb《钛及钛合金热处理》中的相关热处理温度,经过试验该区间下焊接效果最好。

53.在一些可选的实施例中,惰性保护气体为纯度为99.8%的工业氩气或纯度为99.8%的工业氦气。

54.在一些可选的实施例中,焊接热输入参数的初始设置为焊接功率2000w,焊接速度2.5m/min。其中,该数值为同批次工件试验值,该值满足1.5mm厚度的直径为10~200mm的tc4管路焊接需求。

55.实施例1

56.如图1所示,小直径管路填充系统由红外温度监控系统1、激光焊接头2、小直径管路3、加热棒4、填充部5、控制系统6和惰性保护气体管路7组成。其中红外温度监控系统1采用法国flir公司生产的sc7000型中波制冷型红外热像仪,激光焊接系统2采用德国通快公司的6002碟片激光器,激光头采用high yag焊接头,小直径管路3采用1.5mm厚度的直径为40mm的tc4管路,加热棒4为电阻加热棒,填充部5为30目的tc4颗粒,惰性保护气体管路7内放置有纯度大于99.8%的工业氩气。

57.小直径管路激光焊接内壁的焊接方法,具体包括如下步骤:

58.s1,将待焊管路内部填充30目tc4颗粒,粉料填充体积约占到管路体积的2/3;

59.s2,将加热棒埋入待焊管路内部的粉料中,加热棒插入位置在管路的中心处,加热棒插入深入要求超过焊缝位置约80mm处;

60.s3,将待焊管路两端,采用透明胶带封装,内部通入纯度为99.8%的工业氩气,气流量25l/min;

61.s4,通过加热棒将工件升温到400℃;

62.s5,在红外温度监控下,采用计算机系统实时测量温度,并调整焊接热输入参量激光功率、焊接速度,实时调整焊接参量。焊接参量初始设置为焊接功率2000w,焊接速度2.5m/min;

63.s6,焊接完成后,取出加热棒与填充粉料,拆卸待焊工件,采用解剖方式检查管路焊接内壁。发现焊接内壁光滑,无飞溅。

64.需要明确的是,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同或相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。本发明并不局限于上文所描述并在图中示出的特定步骤和结构。并且,为了简明起见,这里省略对已知方法技术的详细描述。

65.以上仅为本技术的实施例而已,并不限制于本技术。在不脱离本发明的范围的情况下对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。