1.本实用新型涉及冲压模具技术领域,特别涉及一种冷冲压模。

背景技术:

2.电机的定转子铁芯由多个定转子冲片叠压而成,一般批量生产的定转子冲片需要利用冷冲压复式模具冲裁完成,采用这一方式具有成本低、效率高的优点。现有的定转子冲片冷冲压模具包括定转子片分离复合模、定、转子片冲槽模。在定、转子片两种复式模具上凸模的固定方式都是通过环氧树脂胶浇注,待胶水冷却凝固后,使凸模与凸模安装板成为一个整体。加工方法是先线割好凸模后,然后再根据凸模尺寸留间隙线割凸模安装板,以保证环氧树脂胶可以流进凸模安装板与凸模的间隙中,从而将凸模紧固在凸模安装板上。采用这一种固定方式,在环氧胶凝固后,对于模具后期维修带来非常多的不方便。特别是凸模损坏后的更换,需要在清除掉已经凝固的环氧树脂胶后,再费力的把凸模从凸模安装板上敲出来,几十个槽的凸模,劳动量十分大,而且经常这样敲打,对于模具精度有影响,产品质量不能得到很好的保证。

技术实现要素:

3.为了克服现有技术存在的缺陷,本实用新型提供一种冷冲压模。

4.本实用新型解决其技术问题所采用的技术方案是:一种冷冲压模,包括凸模安装板、凸模压板、导向柱和多组冲头凸模,所述凸模安装板上设有多组凸模嵌槽,冲头凸模的一端嵌合在凸模嵌槽中,所述冲头凸模侧边开设有限位槽口,所述凸模压板嵌合在限位槽口中,并且通过紧固件固定在凸模安装板上。

5.作为优选,所述冲头凸模环绕设置在凸模安装板上,所述凸模压板上设有弧型压合限位部,弧型压合限位部嵌合在限位槽口中。

6.作为优选,所述凸模压板为弧形压板,并且至少设有两组。

7.作为优选,所述限位槽口靠近环绕设置的冲头凸模的外侧,所述弧型压合限位部位于凸模压板内侧。

8.作为优选,所述限位槽口靠近环绕设置的冲头凸模的内侧,所述弧型压合限位部位于凸模压板外侧。

9.作为优选,所述限位槽口与冲头凸模的轴心线相互垂直,所述冲头凸模嵌入凸模嵌槽后,所述限位槽口靠近凸模安装板一侧的侧壁位于凸模嵌槽外侧。

10.本实用新型的有益效果是:在安装冲头凸模时,先将冲头凸模的安装端嵌入到凸模嵌槽中,再将凸模压板整体的嵌合到多组冲头凸模的限位槽口中,凸模压板通过紧固螺栓固定在凸模安装板上,从而将冲头凸模紧固在凸模安装板上,在需要拆卸更换冲头凸模时,仅需卸下凸模压板即可将冲头凸模从凸模安装板上卸下,相较于通过环氧树脂胶固定冲头凸模,通过凸模压板配合限位槽口的方式紧固冲头凸模,能够提高冲头凸模装卸的便捷性,另外采用环氧树脂胶固定时需要保持冲头凸模和凸模嵌槽之间有一定间隙(单边2mm

左右)、以保证环氧树脂胶能够充分渗入,现改用凸模压板固定后,可以将冲头凸模与凸模嵌槽之间的间隙减小到单边只有0.02-0.025mm,再通过在脱料板与凸模安装板上的三根导向柱对冲头凸模进行导向,以保证冲头凸模与相配的凹模间隙均匀,以提高冲头凸模与凹模配合的精度。由于凸凹模配合精度的提高,冲片毛刺得到了减小,还不容易铲模,使得两次磨模之间的间隔时间与改前相比延长致少一倍。

附图说明

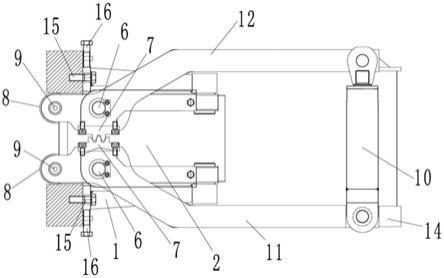

11.图1为本实用新型实施例1应用状态的立体图;

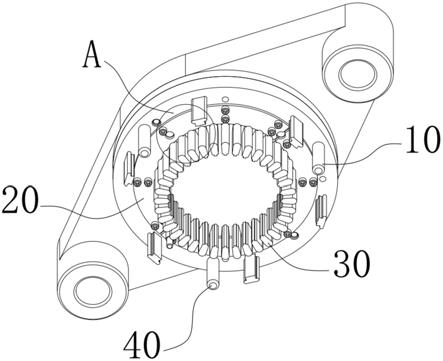

12.图2为图1中a处的放大示意图;

13.图3为本实用新型实施例1应用状态的仰视图;

14.图4为本实用新型实施例中凸模安装板的主视图;

15.图5为本实用新型实施例中冲头凸模的安装示意图;

16.图6为本实用新型实施例1中凸模压板的立体图;

17.图7为本实用新型实施例1中冲头凸模的立体图。

18.图中,10、凸模安装板;11、凸模嵌槽;20、凸模压板;21、弧型压合限位部;30、冲头凸模;31、限位槽口;40、导向柱。

具体实施方式

19.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

20.实施例1(应用在定子复式模)

21.如附图所示,本实用新型提供的一种冷冲压模,包括凸模安装板10、凸模压板20、导向柱40和多组冲头凸模30,凸模安装板10上周向环绕设有多组凸模嵌槽11,冲头凸模30的一端嵌合在凸模嵌槽11中,冲头凸模30侧边开设有限位槽口31,凸模压板20嵌合在限位槽口31中,并且通过紧固件固定在凸模安装板10上。

22.具体的,在安装冲头凸模30时,先将冲头凸模30的安装端嵌入到凸模嵌槽11中,再将凸模压板20整体的嵌合到多组冲头凸模30的限位槽口31中,凸模压板20通过紧固螺栓固定在凸模安装板10上,从而将冲头凸模30紧固在凸模安装板10上,在需要拆卸更换冲头凸模30时,仅需卸下凸模压板20即可将冲头凸模30从凸模安装板10上卸下,在拆卸冲头凸模30时,可以配合限位槽口 31去撬动冲头凸模30,减少敲击、避免敲击损坏模具,相较于通过胶粘固定冲头凸模30,通过凸模压板20配合限位槽口31的方式紧固冲头凸模30,能够提高冲头凸模30装卸的便捷性,另外采用环氧树脂胶固定时需要保持冲头凸模30 和凸模嵌槽11之间有一定间隙(单边2mm左右)、以保证环氧树脂胶能够充分渗入,现改用凸模压板20固定后,可以将冲头凸模30与凸模嵌槽11之间的间隙减小到单边只有0.02-0.025mm,再通过在脱料板与凸模安装板10上的三根导向柱40对冲头凸模30进行导向,以保证冲头凸模30与相配的凹模间隙均匀,以提高冲头凸模30与凹模配合的精度。由于凸凹模配合精度的提高,冲片毛刺得到了减小,还不容易铲模,使得两次磨模之间的间隔时间与改前相比延长致少

一倍。

23.进一步的,冲头凸模30环绕设置在凸模安装板10上,凸模压板20为弧形压板,并且至少设有两组,凸模压板20上设有弧型压合限位部21,弧型压合限位部21嵌合在限位槽口31中,通过弧型压合限位部21将冲头凸模30紧固在凸模安装板10上。

24.进一步的,限位槽口31靠近环绕设置的冲头凸模30的外侧,凸模压板20 位于冲头凸模30外侧,弧型压合限位部21位于凸模压板20内侧。

25.进一步的,限位槽口31与冲头凸模30的轴心线相互垂直,冲头凸模30嵌入凸模嵌槽11后,限位槽口31靠近凸模安装板10一侧的侧壁位于凸模嵌槽11 外侧。

26.实施例2(应用在转子复式膜)

27.本实施例与上述实施例的不同之处在于,限位槽口31靠近环绕设置的冲头凸模30的内侧,凸模压板20位于冲头凸模30内侧,弧型压合限位部21位于凸模压板20外侧。

28.以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。

技术特征:

1.一种冷冲压模,其特征在于,包括凸模安装板(10)、凸模压板(20)和多组冲头凸模(30),所述凸模安装板(10)上设有多组凸模嵌槽(11),冲头凸模(30)的一端嵌合在凸模嵌槽(11)中,所述冲头凸模(30)侧边开设有限位槽口(31),所述凸模压板(20)嵌合在限位槽口(31)中,并且通过紧固件固定在凸模安装板(10)上。2.根据权利要求1所述的冷冲压模,其特征在于,所述冲头凸模(30)环绕设置在凸模安装板(10)上,所述凸模压板(20)上设有弧型压合限位部(21),弧型压合限位部(21)嵌合在限位槽口(31)中。3.根据权利要求2所述的冷冲压模,其特征在于,所述凸模压板(20)为弧形压板,并且至少设有两组。4.根据权利要求2所述的冷冲压模,其特征在于,所述限位槽口(31)靠近环绕设置的冲头凸模(30)的外侧,所述弧型压合限位部(21)位于凸模压板(20)内侧。5.根据权利要求2所述的冷冲压模,其特征在于,所述限位槽口(31)靠近环绕设置的冲头凸模(30)的内侧,所述弧型压合限位部(21)位于凸模压板(20)外侧。6.根据权利要求1所述的冷冲压模,其特征在于,所述限位槽口(31)与冲头凸模(30)的轴心线相互垂直,所述冲头凸模(30)嵌入凸模嵌槽(11)后,所述限位槽口(31)靠近凸模安装板(10)一侧的侧壁位于凸模嵌槽(11)外。

技术总结

本实用新型公开了一种冷冲压模,属于冲压模具技术领域,包括凸模安装板、凸模压板和多组冲头凸模,凸模安装板上设有多组凸模嵌槽,冲头凸模的一端嵌合在凸模嵌槽中,冲头凸模侧边开设有限位槽口,凸模压板嵌合在限位槽口中,并且通过紧固件固定在凸模安装板上,相较于通过环氧树脂胶固定冲头凸模,通过凸模压板紧固冲头凸模,能够提高冲头凸模装卸的便捷性,另外采用环氧树脂胶固定,冲头凸模和凸模嵌槽间需保持一定间隙、以保证环氧树脂胶能够充分渗入,改用凸模压板固定后,可将间隙减小到单边只有0.02-0.025mm,再通过在脱料板与凸模安装板上的三根导向柱对冲头凸模进行导向,以保证冲头凸模与相配的凹模间隙均匀,以提高冲头凸模与凹模配合的精度。提高冲头凸模与凹模配合的精度。提高冲头凸模与凹模配合的精度。

技术研发人员:陈永益 彭炳康 曾繁茂

受保护的技术使用者:佛山市顺德区信源电机有限公司

技术研发日:2021.08.06

技术公布日:2022/4/6

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。