1.本发明属于石油开采技术领域,具体涉及一种无土相硅酸盐双保钻井组合物、无土相硅酸盐双保钻井液。

背景技术:

2.钻井液中的沥青类、磺化类和其他人工合成类助剂对环境的影响已引起人们的高度重视,并且各大油田逐渐意识到膨润土、重晶石等不可酸溶助剂对油气层产量的影响,因此采用环境友好、高酸溶的双保(保护环境、保护储层)钻井液体系来实现优质高效钻井是业内的普遍共识。

3.硅酸盐钻井液体系是一种成本低廉、性能优良的防塌环保钻井液体系,但目前国内的硅酸盐钻井液体系受制于流变失水难控和井壁稳定性不佳的原因,不得不加入膨润土、沥青和各类人工合成类助剂来满足现场施工要求,虽然在钻井过程中能够形成凝胶结构防止井壁坍塌,但完井后没有合适的凝胶结构破碎剂,不利于储层渗透率的恢复,并且人工合成的助剂形成的钻井液废液含有大量有害物质,对油田周围的环境危害极大。

4.授权公告号为cn101144009b的中国发明专利公开了一种生物改性硅酸盐钻井液体系,此硅酸盐体系内含有黄原胶、低粘聚阴离子纤维素、硅酸盐和氯化钾,具有一定的环保性,但该体系内含有由膨润土组成的淡水或海水浆、低荧光沥青等不可酸溶助剂,酸溶性较低,对储层存在较大的伤害,并且该体系内的低荧光沥青和磺化酚醛树脂均属难降解处理剂,对环境存在较大的影响。

技术实现要素:

5.本发明的目的是提供一种无土相硅酸盐双保钻井组合物,以解决目前的硅酸盐钻井组合物在钻井时不能同时保护储层和环境的问题。

6.本发明的另一个目的是提供一种无土相硅酸盐双保钻井液,以解决目前的硅酸盐钻井液不能同时保护储层和环境的问题。

7.为实现上述目的,本发明的无土相硅酸盐双保钻井组合物的具体技术方案为:

8.一种无土相硅酸盐双保钻井组合物,由以下重量份的组分组成:可溶氯化物3~7份,可降解降滤失剂1~3份,可降解增粘剂0.05~0.30份,润滑剂1~2份,可酸溶封堵剂3~5份,硅酸盐5~10份。

9.本发明的无土相硅酸盐双保钻井组合物作为改进的硅酸盐钻井组合物,以硅酸盐为主要组分,硅酸盐在钻井液中可以形成不同尺寸的胶体和纳米级粒子,这些大小不同的颗粒通过吸附、扩散或在压差的作用下浸入井壁的微小孔隙中,硅酸根粒子与岩石表面或地层水中的钙、镁离子发生反应,生成的沉淀覆盖在岩石表面起到封堵作用,其中:可溶氯化物用于降低钻井液中水的活度,诱发地层控隙流体向钻井液中渗透,从而达到地层去水化和改善地层稳定性的目的;可降解降滤失剂用于调节钻井液的滤失性能,避免钻井液滤

失量过大,引起泥岩等膨胀和坍塌,造成井壁不稳定,并且由于其可自然降解,钻井结束后,残留在地层和排出地层后不会对环境产生危害;可降解增粘剂用于调节钻井液体系的流变性,使得井底岩屑被携带到地面清除,保证井眼清洁,并且其同样可自然降解,不会对环境产生危害;润滑剂采用可自然降解、环境友好的聚合醇类和植物油类润滑剂来降低钻柱与滤饼的摩擦阻力,避免石油类润滑剂对环境的影响。可酸溶封堵剂作为储层保护粒子,与钻井液中其它粒子良好级配,使钻井液中大、中、小颗粒分布合理,优先在井壁上形成屏蔽层,阻止固相深入地层深处,减少对储层的伤害,并且其97%的高酸溶性可保证在完井后通过酸化解堵恢复油气层原始孔渗,保护油气层。

10.本发明的无土相硅酸盐双保钻井液的具体技术方案为:

11.一种无土相硅酸盐双保钻井液,由以下重量份的组分组成:可溶氯化物3~7份,可降解降滤失剂1~3份,可降解增粘剂0.05~0.30份,润滑剂1~2份,可酸溶封堵剂3~5份,硅酸盐5~10份,水100份。

12.本发明的无土相硅酸盐双保钻井液中无膨润土、包被剂、沥青类封堵剂、磺化类助剂的添加,全部采用环保型的处理剂材料,可实现自然降解和高达约97%的泥饼酸溶率,且酸溶后储层渗透率恢复值在90%以上,抗岩粉污染能力强,能够有效解决常规硅酸盐体系对环境和储层的污染问题,可在储保要求高和环境敏感的区域进行钻井施工。

13.可溶氯化物可选择钻井液中常用的可溶氯化物类物质,进一步的,所述可溶氯化物为氯化钠或氯化钾。

14.所述可降解降滤失剂为淀粉类、纤维素类降滤失剂中的一种或两种以上。

15.所述可降解增粘剂为黄原胶、羟乙基纤维素增粘剂中的一种或两种以上。

16.所述润滑剂为聚合醇、植物油类润滑剂中的一种或两种以上。

17.所述可酸溶封堵剂为超细碳酸钙。

18.所述超细碳酸钙的中值粒径d

50

为4.0~6.0μm。

19.硅酸盐的模数越大,硅酸根在溶液中聚集成的胶粒就越多。一般来说,硅酸盐的模数越大,对岩层水化的抑制能力越强,但模数越高也会造成钻井液体系的表观粘度、塑性粘度及动切力的下降,流变性难以控制,滤失量也会随之增大,优选的,所述硅酸盐的模数为2.6-2.8。

具体实施方式

20.下面结合具体实施例具体说明本发明所述方法的应用。特别需要指出的是,本发明说明书所举实施例只是为了帮助理解本发明,它们不具任何限制作用,即本发明除说明书所举实施例外,还可以有其他实施方式。因此,凡是采用等同替换或等效变换形式形成的任何技术方案,均落在本发明要求的保护范围中。

21.以下实施例中,除清水外各原料均为市售产品。以下实施例中,黄原胶购自胜利油田胜大纤维素厂,型号为xc;淀粉的分子量为10-20万;超细碳酸钙的中值粒径d

50

为4.0~6.0μm;聚合醇的分子量为3000-3500,聚合度为50-55;硅酸钠的模数为2.6-2.8。

22.一、本发明的无土相硅酸盐双保钻井组合物的具体实施例

23.实施例1

24.本实施例的无土相硅酸盐双保钻井组合物,由氯化钾、淀粉、黄原胶、聚合醇、超细

碳酸钙、硅酸钠按质量比5:3:0.3:1:3:5混合而成。

25.实施例2

26.本实施例的无土相硅酸盐双保钻井组合物,由氯化钠、聚阴离子纤维素、淀粉、黄原胶、聚合醇、超细碳酸钙、硅酸盐按质量比7:0.2:1.5:0.1:1:3:10混合而成。

27.二、本发明的无土相硅酸盐双保钻井液的具体实施例

28.实施例3

29.本实施例的无土相硅酸盐双保钻井液,由实施例1中的无土相硅酸盐双保钻井组合物与清水充分搅拌静置8h水化后得到,具体的,各组分的用量为:清水100m3、氯化钾5t、淀粉3t、黄原胶300kg、聚合醇1t、超细碳酸钙3t、硅酸钠5t。

30.实施例4

31.本实施例的无土相硅酸盐双保钻井液,由实施例2中的无土相硅酸盐双保钻井组合物与清水充分搅拌静置8h水化后得到,具体的,各组分的用量为:清水100m3、氯化钠7t、聚阴离子纤维素0.2t,淀粉1.5t、黄原胶100kg、聚合醇1t、超细碳酸钙3t、硅酸钠10t。

32.三、对比例

33.本对比例的钻井液由以下重量份的组分组成:20-40kg淡水或海水浆,1-2kg黄原胶,5-8kg低粘聚阴离子纤维素,30-50kg磺化酚醛树脂,50-70kg甲基葡萄糖苷,10-20kg无渗透处理剂,20-40kg羟基成膜剂,20-40kg低荧光沥青,10-30kg极压润滑剂,30~50kg硅酸钠,30-70kg氯化钾,其余组分为淡水或海水。

34.四、实验例

35.1、流变性

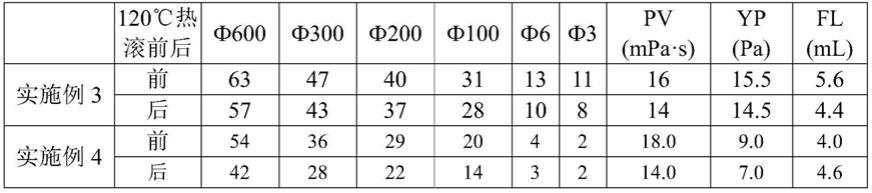

36.对实施例3、4中的无土相硅酸盐双保钻井液的流变性进行测试,测试方法为:将室温和在滚子炉内120℃热滚后的钻井液按《gb/t 16783.1-2014石油天然气工业钻井液现场测试第1部分水基钻井液》,测试流变性能和滤失量,结果如表1所示。

37.表1热滚前后无土相硅酸盐双保钻井液体系流变性数据

[0038][0039]

表中:pv代表塑性粘度,yp代表动切力,fl代表api低温低压滤失量。

[0040]

从表1可以看出,热滚前后本发明的无土相硅酸盐双保钻井液体系的api低温低压滤失量保持在6.0ml以下,经过120℃高温热滚16h后,塑性粘度、api低温低压滤失量和动切力基本保持稳定,符合现场施工要求。

[0041]

2、抗岩粉污染能力

[0042]

对实施例3、4中的无土相硅酸盐双保钻井液的抗岩粉污染能力进行测试,测试方法为:在养护好的钻井液内,按照不同的配比,采用钻井液配浆用膨润土模拟泥页岩粉进行污染实验,搅拌20min后在120℃滚子炉内热滚16h,按《gb/t 16783.1-2014石油天然气工业钻井液现场测试第1部分水基钻井液》,测试流变性能和滤失量,结果如表2所示。

[0043]

表2无土相硅酸盐双保钻井液抗岩粉污染能力评价数据

[0044][0045]

从表2可以看出,本发明的无土相硅酸盐双保钻井液体系在遭受90g/l的岩粉污染后,在120℃高温热滚16h后钻井液性能仍保持稳定,证明该体系具有强的抗岩粉污染能力,可有效保证泥岩稳定。

[0046]

3、泥饼酸溶性和渗透率恢复值

[0047]

对实施例3、4中的无土相硅酸盐双保钻井液的泥饼酸溶性进行测试,以泥饼酸溶率计,测试方法为:将按《gb/t 16783.1-2014石油天然气工业钻井液现场测试第1部分水基钻井液》测试的泥饼在105℃

±

3℃下烘干4h,并放在干燥皿内冷却2h至恒温,并称量原始质量;将滤饼放在烧杯内,倒入16%浓盐酸溶液50ml,放在50℃恒温水浴中溶解90min;于105

±

3℃恒温箱中干燥2h,冷却后称重,根据酸溶前后质量计算泥饼酸溶率,结果如表3所示。

[0048]

表3无土相双保钻井液体系的泥饼酸溶性评价数据

[0049]

钻井液体系泥饼酸溶率(%)对比例37.00实施例396.62实施例497.54

[0050]

对实施例3、4中的无土相双保钻井液的储层渗透率恢复值进行测试,测试方法为:按标准将岩心洗油、烘干,测试岩心原始气测渗透率后将岩心用地层水饱和,测试岩石钻井液伤害前和伤害后渗透率,并通过渗透率恢复值来评价其储层保护能力,结果如表4所示。

[0051]

表4无土相硅酸盐双保钻井液体系储层保护能力评价数据

[0052][0053]

从表3和表4可以看出,常规有土相硅酸盐体系的泥饼酸溶率仅37%,其储层渗透率恢复值83.16%,钻井施工后对储层造成一定的伤害,本发明的无土相双保钻井液体系其泥饼酸溶率高达96.62%,并且经过酸化解堵后的储层渗透率恢复值达到了92.27%,可有效保护储层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。