1.本发明属于材料技术领域,尤其涉及一种超支化聚酯及其制备方法与应用。

背景技术:

2.在基材上涂覆功能性涂层被认为是对基材进行保护、防腐以及功能化最有效的方法,广泛被应用于建筑设施、航空及汽车制造业,具有举足轻重的地位。但是在材料的使用过程中,不可避免地会使这些涂层受到冲击或磨损,进而使涂层表面或内部产生微裂纹。这些裂纹的存在容易成为整个涂层乃至材料的应力集中点,当材料再次受到冲击时会产生更大程度的破坏,所以微裂纹的产生很容易致使材料存在安全隐患。受到生物体自修复能力的启发,人们希望在聚合物中也引入自修复的概念,在材料受到损伤后可以自发地或在外界刺激下修复损伤,不但能延长材料的使用寿命,更重要的是能提高材料的稳定性。

3.材料的自修复特性一般可分为外援型自修复和本征型自修复。前者一般是通过封装在微容器里的修复剂在基体中的释放来修复微裂纹,制作过程较为复杂且涉及到与基体相容性的问题;本征型自修复材料一般是通过可逆的共价或非共价键实现对已损伤材料的恢复,即在外界刺激下,材料中的可逆键打开,使整个基体获得较好的流动性,从而可以填补材料损伤处,再撤去外界环境的刺激,使打开的可逆键重新形成,恢复材料原本的性能。其中使用最为广泛的是利用可逆的diels-alder反应体系(利用可逆的diels-alder反应形成的化学键简称为da键)来制备自修复材料。

4.对于含da键自修复材料,高温可逆键的断开使聚合物分子链的流动性增强,从而填补裂纹,低温时再次成键是材料具有自修复功能的主要原因。此类自修复一般需要在120℃以上的温度先打开da键再在60℃左右重新形成,若由于线性预聚物本身分子量大,使得分子链在逆da反应温度以上时运动依旧缓慢,则会造成材料整体自修复速率过慢,而为了使聚合物链段充分运动,将材料置于长时间的高温下,这对材料本身的综合性能也会有一定影响。因此,提高da自修复材料体系中的裂纹修复速度对材料的稳定性也至关重要。超支化聚合物,如超支化聚酯、超支化聚醚、超支化聚胺-酯等以其低粘度、易制备、末端活性官能团数多而吸引了广大研究者的兴趣。在上述多种超支化聚合物中,超支化聚酯由于其良好的生物相容性及可降解性成为众多研究者的研究对象。超支化聚酯末端含有许多可反应的活性基团,可增加与其他分子之间的反应概率,同时可对末端的基团进行功能性改性,但在现有技术中将自修复与超支化聚酯结合进行综合利用的研究较少。由高度支化、末端高反应活性的三维结构聚合物与低熔点双马来酰亚胺组成的含大量可逆da键的交联网络,利用其温度响应性,在较低温度时(《60℃)具有较高的机械强度,而在逆反应温度以上时(》120℃)由于可逆键的大量解离,使其具有高流动性,进而来提高材料裂纹的修复速率。

技术实现要素:

5.本发明的目的在于克服上述现有技术的不足之处而提供一种可快速自修复交联的超支化聚酯及其制备方法与应用。

6.为实现上述目的,本发明采取的技术方案为:一种超支化聚酯,所述超支化聚酯的结构式如式ⅰ所示:

[0007][0008]

其中,m=2-4,p=2-3,n=1-3;

[0009]

r1选自c1-c8的直链烃基、c1-c8的支链烃基、芳香基中的任意一种;

[0010]

r2选自c1-c8的直链烃基、c1-c8的支链烃基、芳香基中的任意一种;

[0011]

r3选自c2-c12的直链烃基、c2-c12的支链烃基、芳香基中的任意一种。

[0012]

本发明提供的超支化聚酯含有交联网络,在交联网络中含有一定数目的具有温度响应的可逆da键,在体系的温度低于可逆da键反应温度时,超支化聚酯处于网络交联状态,因此,赋予材料一定的机械强度;当体系的温度高于可逆da键反应温度时,超支化聚酯中的可逆da键大量断开,使得体系中链段运动能力增强,即聚合物网络的流动性快速增强,从而能够快速移动到裂纹处以填补缝隙;本发明提供的超支化聚酯通过对链段、交联度的优选,使得到的超支化聚酯玻璃化转变温度适中,在24-41℃之间,体系中含有的da键数目适中,在逆反应温度以上时,具有良好的体系流动性,因此,具有较好的自修复效率,能够快速的修复裂纹,本发明提供的超支化聚酯自修复的时间在12分钟以下,最快的仅需1分钟;避免了以往材料需长时间暴露在逆反应温度以上造成的材料降解的可能性。

[0013]

作为本发明所述超支化聚酯的优选实施方式,所述r1选自c1-c5的直链烃基、c1-c5支链饱和烃基、苯基、取代苯基中的任意一种;所述r2选自c1-c4的直链饱和烃基中的任意一种;所述r3选自c2-c12的直链饱和烃基、c2-c6的支链饱和烃基、二苯基烷烃基中的任意一种。

[0014]

作为本发明所述超支化聚酯的优选实施方式,所述取代苯基中的取代基团包括甲基、乙基、苯基中的任意一种;所述二苯基烷烃包括二苯基甲烷、二苯基乙烷、二苯基丙烷中的任意一种。

[0015]

当r1、r2和r3选自上述基团结构时,得到的超支化聚酯具有更加优异的自修复性能,其自修复所需要的时间在3分钟以下。

[0016]

作为本发明所述超支化聚酯的优选实施方式,结构式中为本发明所提供的超支化聚酯的可逆da键。

[0017]

另外,本发明还提供了一种超支化聚酯的制备方法,所述制备方法包括以下步骤:

[0018]

(1)端羧基超支化聚酯的合成:将反应物a和反应物b混合发生酯化反应,酯化反应结束后,将体系抽真空进行脱水反应,脱水反应结束后,浓缩、干燥,得端羧基超支化聚酯;

[0019]

(2)端呋喃基超支化聚酯:将端羧基超支化聚酯与糠胺混合发生酰胺化反应,反应结束后,过滤、洗涤,收集滤饼,干燥,得端呋喃基超支化聚酯;

[0020]

(3)将端呋喃基超支化聚酯与反应物c混合熔融、模压成型、干燥,得超支化聚酯;

[0021]

所述反应物a包括二元羧酸或酸酐、多元羧酸或酸酐中的任意一种;

[0022]

所述反应物b包括至少含有一个羟基的二元羧酸或酸酐、至少含有一个羟基的多元羧酸或酸酐中的任意一种;

[0023]

所述反应物c为双马来酰亚胺。

[0024]

作为本发明所述制备方法的优选实施方式,所述反应物a包括己二酸、邻苯二甲酸、偏苯三酸酐、马来酸酐、3-甲基己二酸中的任意一种;所述反应物b包括柠檬酸、苹果酸中的任意一种;所述反应物c双马来酰亚胺的熔点为100-120℃。

[0025]

作为本发明所述制备方法的优选实施方式,所述反应物c包括1,12-十二烷基双马来酰亚胺、2-甲基戊烷双马来酰亚胺、1,6-己基双马来酰亚胺中的任意一种。

[0026]

作为本发明所述制备方法的优选实施方式,所述反应物a除去结构中的羧酸或酸酐部分,剩余结构与r1结构一致;所述反应物b除去结构中的羟基和羧酸或酸酐部分,剩余结构与r2结构一致;所述反应物c除去结构中的马来酰亚胺部分,剩余结构与r3结构一致。

[0027]

作为本发明所述制备方法的优选实施方式,所述反应物c包括1,12-十二烷基双马来酰亚胺、2-甲基戊烷双马来酰亚胺中的任意一种。

[0028]

当优选的化合物c为1,12-十二烷基双马来酰亚胺或2-甲基戊烷双马来酰亚胺时,制备得到的超支化聚酯能够在逆反应温度以上的时候更快的打开可逆da键,从而使得超支化聚酯处于解交联状态,体系中的链段运动能力增强,即聚合物网络的流动性快速增强,体现为材料的自修复性能提升;这是由于优选的1,12-十二烷基双马来酰亚胺和2-甲基戊烷双马来酰亚胺相较于其他双马来酰亚胺具有更低的熔点,因此,有利于在可逆da键的反应温度以上更快的打开da键。

[0029]

作为本发明所述制备方法的优选实施方式,所述步骤(1)中,反应物a和反应物b的摩尔比为1:(2-39)。

[0030]

作为本发明所述制备方法的优选实施方式,所述步骤(1)中,反应物a和反应物b的摩尔比为1:(12-39)。

[0031]

作为本发明所述制备方法的优选实施方式,所述步骤(1)中,酯化反应的反应溶剂包括甲苯、二甲苯、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二氧六环的至少一种;酯化反应的催化剂为对甲苯磺酸;酯化反应的温度为120-130℃,酯化反应的时间为5.5-6.5小时;酯化反应的环境为惰性气体环境。

[0032]

作为本发明所述制备方法的优选实施方式,所述步骤(1)中,酯化反应中,反应物a、反应溶剂、催化剂的质量比为反应物a:反应溶剂:催化剂=100:(250-400):(0.5-1.5)。

[0033]

作为本发明所述制备方法的优选实施方式,所述步骤(1)中,脱水反应的温度为128-132℃;脱水反应的时间为2-4小时。

[0034]

作为本发明所述制备方法的优选实施方式,所述步骤(2)中,端羧基超支化聚酯与糠胺的摩尔比为1:(4-81)。

[0035]

作为本发明所述制备方法的优选实施方式,所述步骤(2)中,端羧基超支化聚酯与糠胺的摩尔比为1:(27-81)。

[0036]

作为本发明所述制备方法的优选实施方式,所述步骤(2)中,酰胺化反应的反应溶剂包括二氯甲烷、四氢呋喃中的至少一种;催化剂为二环己基二亚胺(dcc)、4-二甲氨基吡啶(dmap)中的至少一种;酰胺化反应的温度为20-30℃;酰胺化反应的时间为18-24小时。

[0037]

作为本发明所述制备方法的优选实施方式,所述步骤(3)中,端呋喃基超支化聚酯与双马来酰亚胺的比例按照端呋喃基超支化聚酯中的呋喃基与双马来酰亚胺中的马来酰亚胺官能团的摩尔比计为1:(0.4-1)。

[0038]

作为本发明所述制备方法的优选实施方式,所述步骤(3)中,端呋喃基超支化聚酯与双马来酰亚胺的比例按照端呋喃基超支化聚酯中的呋喃基与双马来酰亚胺中的马来酰亚胺官能团的摩尔比计为1:(0.4-0.8)。

[0039]

作为本发明所述制备方法的优选实施方式,所述步骤(3)中,模压成型的具体操作为:将混合熔融的端呋喃基超支化聚酯与反应物c依次置于115-160℃下热压8-12分钟、70-90℃下热压110-130分钟。

[0040]

作为本发明所述制备方法的优选实施方式,所述步骤(3)中,模压成型的具体操作为:将混合熔融的端呋喃基超支化聚酯与反应物c依次置于120-140℃下热压8-12分钟、70-90℃下热压110-130分钟。

[0041]

另外,本发明还提供了一种超支化聚酯在制备可自修复涂层上的应用。

[0042]

作为本发明所述应用的优选实施方式,所述应用具体包括以下步骤:将超支化聚酯加热熔融,接着涂覆在基材上,干燥,得可自修复涂层;所述涂覆的温度和加热熔融的温度一致,为120-140℃。

[0043]

与现有技术相比,本发明的有益效果为:

[0044]

第一:本发明提供的超支化聚酯具有优异的可自修复性能,在可逆da键的反应温度以下时,整体处于交联状态,能够赋予材料一定的机械性能,在可逆da键的反应温度以上时,可逆da键打开,整体处于解交联状态,从而提升体系的流动性,达到自修复的目的;同时,本发明提供的超支化聚酯具有快速的自修复性能,自修复时间在12分钟以下;

[0045]

第二:本发明提供的超支化聚酯的制备方法简单、原料常规且价格低廉、制备过程操作方便、重现性好,有利于实际生产;

[0046]

第三:本发明提供的超支化聚酯能够有效的应用于可自修复涂层的制备上,使涂覆有可自修复涂层的材料拥有快速自修复能力以及可回收性能;并且在应用的过程中不需要添加其他溶剂,具备环境友好性。

[0047]

说明书附图

[0048]

图1为实施例1制备得到的超支化聚酯的红外谱图;

[0049]

图2为实施例1制备得到的超支化聚酯的储能模量随温度的变化图;

[0050]

图3为实施例5制备得到的超支化聚酯的储能模量随温度的变化图;

[0051]

图4为实施例5制备得到的超支化聚酯的自修复情况图;

[0052]

图5为实施例8制备得到的超支化聚酯的循环变温红外谱图;

[0053]

图6为对比例2制备得到的超支化聚酯的自修复情况图。

具体实施方式

[0054]

为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明

作进一步说明。

[0055]

实施例1

[0056]

本实施例的一种超支化聚酯,m=3,n=1,p=3,r1为-ph-,r2为-c(ch2)

2-,r3为-(ch2)

12-;

[0057]

所述超支化聚酯的制备方法包括以下步骤:

[0058]

(1)端羧基超支化聚酯的合成:向装有氮气保护装置、回流装置的反应容器中加入0.08mol偏苯三酸酐、0.24mol柠檬酸、0.0032mol对甲苯磺酸、400ml n,n-二甲基甲酰胺,在125℃下反应6h,随后除水抽真空,在130℃下反应2h,反应结束后,减压蒸馏除去多余溶剂,置于80℃下干燥24h,得淡黄色固体,为端羧基超支化聚酯;其中偏苯三酸酐与柠檬酸的摩尔比为1:3;

[0059]

(2)端呋喃基超支化聚酯:将0.008mol端羧基超支化聚酯溶于200ml四氢呋喃中,再加入0.072mol 2-呋喃甲胺(糠胺)、0.0072mol 4-二甲氨基吡啶、0.072mol二环己基二亚胺,在室温下搅拌24h,反应结束后,过滤,得滤液,将滤液倒入甲苯中析出棕黄色油状液体,除去甲苯,析出、除去的过程重复三次,最后一次将得到的黄色油状液体置于80℃下干燥,得棕黑色粘稠状液体,为端呋喃基超支化聚酯;其中端羧基超支化聚酯与糠胺的摩尔比为1:9;

[0060]

(3)将10g端呋喃基超支化聚酯与十二烷基双马来酰亚胺加入聚四氟乙烯烧杯中,其中十二烷基双马来酰亚胺的熔点为100-110℃,端呋喃基超支化聚酯中的呋喃基与十二烷基双马来酰亚胺中的马来酰亚胺官能团的摩尔比为1:1;置于160℃下搅拌10min,随后冷却后取出混合物,在160℃下热压10min,随后置于80℃下热压2h,取出后置于真空烘箱中成键48h,得超支化聚酯。

[0061]

实施例2

[0062]

本实施例的一种超支化聚酯,m=3,n=1,p=3,r1为-ph-,r2为-c(ch2)

2-,r3为-(ch2)

12-。

[0063]

本实施例的超支化聚酯与实施例1中的制备方法的唯一差别在于步骤(3)中端呋喃基超支化聚酯中的呋喃基与十二烷基双马来酰亚胺中的马来酰亚胺官能团的摩尔比为1:0.5。

[0064]

实施例3

[0065]

本实施例的一种超支化聚酯,m=3,n=1,p=3,r1为-ph-,r2为-c(ch2)

2-,r3为-(ch2)

12-。

[0066]

本实施例的超支化聚酯与实施例1中的制备方法的唯一差别在于步骤(3)中端呋喃基超支化聚酯中的呋喃基与十二烷基双马来酰亚胺中的马来酰亚胺官能团的摩尔比为1:0.8。

[0067]

实施例4

[0068]

本实施例的一种超支化聚酯,m=3,n=2,p=3,r1为-ph-,r2为-c(ch2)

2-,r3为-(ch2)

12-。

[0069]

本实施例的超支化聚酯与实施例1中的制备方法的唯一差别在于步骤(1)中偏苯三酸酐与柠檬酸的摩尔比为1:12。

[0070]

实施例5

[0071]

本实施例的一种超支化聚酯,m=3,n=2,p=3,r1为-ph-,r2为-c(ch2)

2-,r3为-(ch2)

12-。

[0072]

本实施例的超支化聚酯与实施例1中的制备方法的差别在于步骤(1)中偏苯三酸酐与柠檬酸的摩尔比为1:12,步骤(2)中端羧基超支化聚酯与糠胺的摩尔比为1:27。

[0073]

实施例6

[0074]

本实施例的一种超支化聚酯,m=3,n=2,p=3,r1为-ph-,r2为-c(ch2)

2-,r3为-(ch2)

12-。

[0075]

本实施例的超支化聚酯与实施例1中的制备方法的差别在于步骤(1)中偏苯三酸酐与柠檬酸的摩尔比为1:12,步骤(2)中端羧基超支化聚酯与糠胺的摩尔比为1:15。

[0076]

实施例7

[0077]

本实施例的一种超支化聚酯,m=3,n=3,p=3,r1为-ph-,r2为-c(ch2)

2-,r3为-(ch2)

12-。

[0078]

本实施例的超支化聚酯与实施例1中的制备方法的唯一差别在于步骤(1)中偏苯三酸酐与柠檬酸的摩尔比为1:39。

[0079]

实施例8

[0080]

本实施例的一种超支化聚酯,m=3,n=3,p=3,r1为-ph-,r2为-c(ch2)

2-,r3为-(ch2)

12-。

[0081]

本实施例的超支化聚酯与实施例1中的制备方法的差别在于步骤(1)中偏苯三酸酐与柠檬酸的摩尔比为1:39,步骤(2)中端羧基超支化聚酯与糠胺的摩尔比为1:81。

[0082]

实施例9

[0083]

本实施例的一种超支化聚酯,m=3,n=3,p=3,r1为-ph-,r2为-c(ch2)

2-,r3为-(ch2)

12-。

[0084]

本实施例的超支化聚酯与实施例1中的制备方法的唯一差别在于步骤(2)中端羧基超支化聚酯与糠胺的摩尔比为1:55。

[0085]

实施例10

[0086]

本实施例的一种超支化聚酯,m=3,n=1,p=3,r1为-ph-,r2为-c(ch2)

2-,r3为-ch2ch(ch3)ch2ch2ch

2-。

[0087]

本实施例的超支化聚酯与实施例1中的制备方法的唯一差别在于步骤(3)中加入的是熔点为78-80℃的2-甲基戊烷双马来酰亚胺。

[0088]

实施例11

[0089]

本实施例的一种超支化聚酯,m=2,n=1,p=3,r1为-(ch2)

4-,r2为-c(ch2)

2-,r3为-(ch2)

12-;

[0090]

本实施例的超支化聚酯与实施例1中的制备方法的唯一差别在于步骤(1)中使用的是0.08mol己二酸。

[0091]

对比例1

[0092]

本对比例的一种超支化聚酯,所述超支化聚酯的制备方法包括以下步骤:

[0093]

(1)端羧基超支化聚酯的合成:向装有氮气保护装置、回流装置的反应容器中加入0.08mol偏苯三酸酐、0.24mol柠檬酸、0.0032mol对甲苯磺酸、400ml n,n-二甲基甲酰胺,在125℃下反应6h,随后除水抽真空,在130℃下反应2h,反应结束后,减压蒸馏除去多余溶剂,

置于80℃下干燥24h,得淡黄色固体,为端羧基超支化聚酯;其中柠檬酸与偏苯三酸酐的摩尔比为1:3;

[0094]

(2)将步骤(1)得到的端羧基超支化聚酯与环氧树脂e-51按羧基和环氧基摩尔比为1:1的比例混合;置于160℃下搅拌10min,随后冷却后取出混合物,在160℃下热压10min,随后置于80℃下热压2h,取出后置于真空烘箱中成键48h,得超支化聚酯。

[0095]

对比例2

[0096]

本对比例的一种超支化聚酯,m=3,n=1,p=3,r1为-ph-,r2为-c(ch2)

2-,r3为-ph-ch

2-ph-;

[0097]

本对比例的超支化聚酯与实施例1中的制备方法的唯一差别在于步骤(3)中加入的是4,4-二苯甲烷双马来酰亚胺,其中4,4-二苯甲烷双马来酰亚胺的熔点是155-159℃。

[0098]

效果例

[0099]

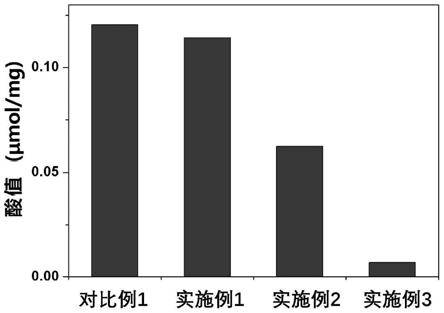

本效果例验证实施例1-10和对比例1-2制备得到的超支化聚酯的性能效果;其中,红外光谱测试采用thermo nicolet公司的nexus 670红外系统表征常温下交联网络中可逆键的形成;采用红外的变温附件表征da可逆键的温度响应性;流变性能测试采用英国malvern instruments ltd公司的kinexus pro 系统表征合成的超支化交联网络随温度变化的力学强度;自修复性能测试采用徕卡显微系统有限公司dm2700p型号的偏光显微镜与加热台装置,观察材料表面划痕随温度变化的修复情况;具体测试结果如表1所示:

[0100]

表1:实施例1-11和对比例1-2制备得到的产品的性能表

[0101][0102]

从表1中可以看出,当采用本发明的制备方法制备得到的超支化聚酯的玻璃化转变温度在41℃以下,且在120℃下的自修复时间在12min以下;从实施例1和实施例2-3的数据中可以看出,端呋喃基超支化聚酯中的呋喃基与十二烷基双马来酰亚胺中的马来酰亚胺

官能团的摩尔比会影响制备得到的超支化聚酯的自修复效率,这是由于两者的摩尔比会影响到产品的交联度,超支化聚酯的交联度越低、玻璃化转变温度也越低,也就意味体系内所含的可逆da键数量越少,在逆反应温度时,交联度低的体系流动性好、自修复效率高,但是储能模量也会较低;从实施例1和实施例4-9中可以看出,反应原料之间的摩尔比也会对25℃时的储能性能产生影响;从实施例1和对比例1中的数据可以看出,当制备得到的端羧基超支化聚酯不与糠胺结合而是直接和环氧树脂混合时,其制备得到的产品中不含可逆da键,体现在结果上就是其不具备自修复性能;从实施例1和对比例2中的数据来看,当改变双马来酰亚胺时,由于对比例2选择的双马来酰亚胺的熔点较高,其得到的产品的玻璃化转变温度较高,且在不同温度下的力学强度较大,自修复缓慢,在30min内都无法修复完全;

[0103]

另外,对实施例1制备得到的产品进行红外检测,检测结果如图1所示,从图1中可以看出,本发明成功的制备出了超支化聚酯;同时检测实施例1制备得到的产品和实施例5制备得到的产品的储能模量,从图2-3中可以看出,实施例1有较高的储能模量;进一步对实施例5、对比例2制备得到的产品进行自修复监控的拍照记录,从图4、图6中可以看出,采用本发明实施例5制备得到的产品在120℃时能够差不多完全流平,而对比例2制备得到的产品在120℃时仍没有显著的流动性体现;从图5中可以看出,da动价键的断开和成键可以重复多次,即材料可以进行多次修复。

[0104]

最后应当说明的是,以上实施例以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。