1.本公开涉及烷基化油的生产领域,具体地,涉及一种硫酸催化生产烷基化油的方法。

背景技术:

2.烷基化油是由异构烷烃和烯烃(主要是异丁烷和丁烯)在强酸的作用下烷基化反应生成异构烷烃的混合物,具有无烯烃、无芳烃、含硫量低、蒸汽压低、辛烷值高、抗爆性好的优点,是一种十分理想且最为清洁的高辛烷值汽油调和组分。随着汽车工业的发展和汽车尾气排放标准的不断提高,烷基化油的重要性日愈突出。

3.现在工业上生产烷基化油的方法主要有硫酸法和氢氟酸法。其中,硫酸法废酸排放量大、后处理复杂、环境污染严重,而氢氟酸法中氢氟酸是易挥发的剧毒化学品,存在人身安全和环境污染。因此,开发一种低毒、低酸耗、低生产成本、高催化活性的烷基化催化剂是石油化工催化反应领域一个重要的研究课题。

4.多年来,国内外投入大量的人力、物力致力于固体酸烷基化催化剂及工艺的研究开发,希望代替目前的液体酸烷基化工艺技术,解决液体酸的环境污染和设备腐蚀问题。研究开发的固体酸催化剂主要有金属卤化物、分子筛、固体超强酸和负载型杂多酸等。虽然固体酸烷基化工艺具有腐蚀性低,安全环保等优点,但至今世界上仍没有一套固体酸烷基化工艺实现工业化。原因是各种新型的固体酸催化剂都存在一个共同的缺点,那就是固体酸催化剂的初活性很好,但失活很快,几小时甚至几十分钟后,活性位在反应过程中很快被烯烃自身聚合等副反应生成的大分子不饱和烃类化合物覆盖,而催化剂再生成本高,其经济性仍无法与硫酸和氢氟酸烷基化工艺竞争。

5.us3865896a提出了采用三烷基磷酰胺作硫酸烷基化助剂,当三烷基磷酰胺添加量为0.011wt%时,mon提高1-2个单位。但该技术反应产物中c8含量低,产品辛烷值低,难以满足市场对烷基化油产品的质量和产量需求。

6.cn104212484a公开了一种硫酸催化生产烷基化汽油的方法,是以磺酸酯为共催化剂。该方法相比无共催化剂的硫酸法,该方法酸耗低、对设备的腐蚀性低、副产物生成量少、后续处理简单和烷基化工艺运行成本低。但相对于市场对烷基化油的产品质量和产量需求来说还有较大差距。

技术实现要素:

7.本公开为了提高烷基化反应中硫酸催化剂体系的催化活性,提高产物选择性,提供了一种硫酸催化生产烷基化油的方法。

8.为了实现上述目的,本公开提供一种硫酸催化生产烷基化油的方法,所述方法包括:在烷基化反应条件下,使异丁烷和c4烯烃在硫酸和共催化剂存在下接触反应;其中,所述共催化剂含有磷酸酯。

9.可选地,相对于100重量份的硫酸,所述磷酸酯的用量为0.05~15重量份,优选为

0.1~10重量份,进一步优选为0.2~6重量份。

10.可选地,所述磷酸酯为磷酸三甲酯、磷酸三乙酯、磷酸三丙酯、磷酸三丁酯、磷酸三异丁酯、磷酸三辛酯和磷酸三甲苯酯中的一种或几种。

11.可选地,所述硫酸以硫酸水溶液的形式使用,所述硫酸水溶液中硫酸的质量浓度为70%以上;

12.相对于100g的硫酸,所述c4烯烃的用量为1-60ml;

13.所述异丁烷与所述c4烯烃的体积比为(1~180):1;

14.所述c4烯烃为1-丁烯、正2-丁烯、反2-丁烯和异丁烯中的一种或几种。

15.可选地,所述烷基化反应条件包括:反应温度为-15℃至40℃,反应压力为0.1~1.5mpa。

16.可选地,反应时间为0.1~60min;或者,体积空速为0.8~30h-1

。

17.可选地,所述共催化剂还含有磺酸酯。

18.可选地,所述磷酸酯和所述磺酸酯的重量比为(0.02~0.8):1,优选为(0.1~0.6):1;

19.所述磺酸酯为1,3-丙磺酸内酯、1,4-丁磺酸内酯、甲磺酸乙酯、4-甲苯磺酸甲酯和4-甲苯磺酸乙酯中的一种或几种。

20.可选地,所述共催化剂为磷酸酯和磺酸酯混合物,所述磷酸酯和所述磺酸酯的重量比为(0.1~0.6):1。

21.可选地,所述磺酸酯包括1,3-丙磺酸内酯和1,4-丁磺酸内酯,所述1,3-丙磺酸内酯与所述1,4-丁磺酸内酯的重量比为1:(0.9~1.1)。

22.可选地,所述磷酸酯包括磷酸三丁酯和磷酸三异丁酯,所述磷酸三丁酯与所述磷酸三异丁酯的重量比为1:(0.9~1.1)。

23.可选地,所述烷基化反应在间歇式反应器或连续反应器中进行;所述间歇式反应器包括釜式反应器;所述连续反应器为卧式反应器、阶梯式反应器、混合填料塔式反应器和静态混合反应器中的一种或几种。

24.本公开的烷基化反应方法在硫酸催化烷基化反应中加入含有磷酸酯的共催化剂,提高了硫酸催化体系的催化活性,从而提高了产物烷基化油中c8组分的选择性以及c8组分中高辛烷值组分的选择性。

25.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

具体实施方式

26.以下对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

27.本公开提供一种硫酸催化生产烷基化油的方法,该方法包括:在烷基化反应条件下,使异丁烷和c4烯烃在硫酸和共催化剂存在下接触反应;其中,共催化剂含有磷酸酯。

28.本公开的浓硫酸催化生产烷基化油的方法,是在烷基化反应条件下使异丁烷和c4烯烃在硫酸催化体系中进行接触反应并回收所得到的烷基化汽油。本公开的烷基化油生产方法采用含磷酸酯共催化剂的硫酸催化剂体系,其催化活性好,烷基化油中c8组分的选择性高,c8组分中目标产物高辛烷值组分三甲基戊烷(tmp)的选择性高。

29.为了使含有共催化剂的硫酸催化体系具有较高的催化活性,提高最终产物烷基化汽油中的c8产物选择性,根据本公开,相对于100重量份的硫酸,磷酸酯的用量可以为0.05~15重量份,优选地可以为0.1~10重量份,进一步优选为0.2~6%,此范围内的共催化剂能够在硫酸存在下使硫酸催化剂体系呈现出较高的催化活性。

30.本公开对于磷酸酯的具体种类没有限制,可以为本领域的常规选择,例如可以为磷酸一酯、磷酸二酯和磷酸三酯中的一种或几种,优选为磷酸三酯,磷酸三酯的通式可以为(ro)3po,其中r可以为烷基、烷芳基、聚氧乙烯化烷基或聚氧乙烯化烷芳基,例如可以为磷酸三甲酯、磷酸三乙酯、磷酸三丙酯、磷酸三丁酯、磷酸三异丁酯、磷酸三辛酯和磷酸三甲苯酯中的一种或几种,优选地可以为磷酸三甲酯、磷酸三乙酯、磷酸三丙酯和磷酸三丁酯中的一种或几种。

31.本公开对于硫酸的形式和浓度没有限制,可以为本领域的常规选择,根据本公开,硫酸可以为硫酸的水溶液,该硫酸水溶液中硫酸的质量浓度可以为70%以上,优选地可以为85~99.8%,进一步优选地可以为90~99%,一种具体实施方式中,硫酸的质量浓度为98.3%,上述范围内的硫酸水溶液能够与共催化剂形成活性较高的硫酸催化体系,从而提高产物的选择性。

32.为了使烷基化反应中的反应物尽可能的转化为产物烷基化汽油,提高最终产物收率,在根据本公开的一种具体实施方式中,异丁烷与c4烯烃的体积比可以为(1~180):1,优选地可以为(6~130):1,上述范围内的反应物用量能够使产物收率更高。其中异丁烷与c4烯烃的体积比是指液态异丁烷与液态c4烯烃的体积比。

33.本公开的方法中加入的混合碳四原料可以包括c4烯烃和异丁烷,本公开对c4烯烃的种类没有限制,一种实施方式中,c4烯烃可以为1-丁烯、正2-丁烯、反2-丁烯和异丁烯中的一种或几种,优选地可以为包含1-丁烯、正2-丁烯、反2-丁烯和异丁烯的混合烯烃。

34.进一步的一种实施方式中,混合碳四原料还可以包括正丁烷,以混合碳四原料的总体积为基准,正丁烷的体积含量可以为1~6%,1-丁烯的体积含量可以为1~6%,正2-丁烯的体积含量可以为1~6%,反2-丁烯的体积含量可以为1~7%,异丁烯的体积含量可以为0~2%。

35.为了使反应体系具有适宜的反应物和催化剂的用量,以促进反应的正向进行,最大限度的发挥共催化剂体系的催化活性,提高产物收率,在根据本公开的一种具体实施方式中,相对于100g的硫酸,c4烯烃的用量可以为10-150ml,优选为20-80ml。

36.本公开的对于烷基化反应的具体条件没有限制,可以为本领域的常规选择,具体地可以包括:反应温度为-15℃至40℃,优选地可以为-5℃至20℃;反应压力为0.1~1.5mpa,优选地可以为0.2~0.8mpa。根据本公开,烷基化反应可以为连续反应也可以为间歇式反应,在间歇式反应的实施方式中,反应时间可以为0.1~60min,优选地可以为1~20min;在连续反应的实施方式中,体积空速可以为0.8~30h-1

,优选地可以为1~20h-1

。

37.本公开的方法可以在多种反应器形式下实现,一种实施方式中,可以采用工业上常用的连续反应器;连续反应器可以为卧式反应器、阶梯式反应器、混合填料塔式反应器和静态混合反应器中的任意一种,优选地可以为阶梯式反应器和混合填料塔式反应器中的任意一种。

38.在进一步的实施方式中,阶梯式反应器可以由若干个反应段组成,各反应段间可

以用溢流板隔开,每一反应段可以分别设有搅拌器;在这一实施方式中,硫酸、异丁烷和c4烯烃可以分别按进料量泵入反应器内进行反应;反应结束后,含有反应产物和硫酸的混合物料可以进入沉降段进行分离,分离出来的硫酸用泵送入反应段进行使用,分离出的反应产物可以进入产品处理和分馏阶段,最后得到烷基化产物,分离出的异丁烷可以用泵打入反应段进行循环使用。

39.另一种实施方式中,烷基化反应可以采用间歇式反应器进行,间歇式反应器可以为釜式反应器。在进一步的具体实施方式中,烷基化反应的方法可以包括:将浓硫酸与共催化剂按一定比例混合加入到搅拌反应釜中,启动搅拌,可选地启动制冷,待温度达到反应温度后,把异丁烷和c4烯烃配成一定烷烯比的混合碳四,将混合碳四用泵打入反应釜进行反应,反应结束后,停止搅拌,将反应产物和催化剂静置分层,分离后得到反应产物烷基化油,进行产物分析。

40.为了进一步提高硫酸催化体系的反应活性,提高烷基化油中c8组分的选择性以及c8组分中目标产物高辛烷值组分三甲基戊烷(tmp)的选择性,根据本公开的一种实施方式中,共催化剂中还可以含有磺酸酯,进一步地,磷酸酯和磺酸酯的重量比可以为(0.02~0.8):1,优选地可以为(0.1~0.6):1,上述范围内的共催化剂组成具有更优异的催化效果。

41.本公开对磺酸酯的种类没有特别限制,具体地可以为1,3-丙磺酸内酯、1,4-丁磺酸内酯、甲磺酸乙酯、4-甲苯磺酸甲酯和4-甲苯磺酸乙酯中的一种或几种,优选地可以为1,3-丙磺酸内酯、4-甲苯磺酸甲酯和4-甲苯磺酸乙酯中的一种或几种。

42.在本公开优选的一种具体实施方式中,共催化剂可以为磷酸酯和磺酸酯的混合物,磷酸酯和磺酸酯的重量比可以为(0.02~0.8):1,优选为(0.1~0.6):1;进一步地,磷酸酯可以含有磷酸三丁酯和磷酸三异丁酯,磺酸酯可以含有1,3-丙磺酸内酯和1,4-丁磺酸内酯;进一步地,磷酸三丁酯与磷酸三异丁酯的质量比可以为1:(0.2~2),优选为1:(0.9~1.1);1,3-丙磺酸内酯与1,4-丁磺酸内酯的质量比可以为1:(0.2~2),优选为1:(0.9~1.1)。在这一优选的实施方式中,上述范围及组成的共催化剂体系能够产生较优的反应效果,反应产物烷基化油中c8组分的选择性和c8组分中目标产物高辛烷值组分三甲基戊烷(tmp)选择性进一步提高,研究法辛烷值以及马达法辛烷值也进一步提升。

43.下面通过实施例来进一步说明本公开,但是本公开并不因此而受到任何限制。

44.对照例

45.将浓硫酸(百灵威科技有限公司,质量浓度为98%)100ml(184g)倒入间歇式搅拌反应釜中,用氮气置换反应釜中的空气,启动搅拌和制冷。将搅拌转速调至1200r/min,温度控制在8℃,压力控制在0.4mpa,用泵打入碳四烷烃和烯烃的烷烯体积比约为8:1的混合碳四原料100ml进行烷基化反应8min。反应完成后,停止搅拌,将反应产物和催化剂静止分层,下层为催化剂,上层为反应产物烷基化油,分离后得到反应产物烷基化油。其中,混合碳四原料具体组成为异丁烷87.4重量%、正丁烷1.7重量%、1-丁烯3.3重量%、反2-丁烯4.1重量%、正2-丁烯3.1重量%、异丁烯0.4重量%。

46.对比例1

47.将浓硫酸(百灵威科技有限公司,质量浓度为98%)100ml(184g)倒入间歇式搅拌反应釜中,再加入甲磺酸乙酯(百灵威科技有限公司,纯度》99%)5ml(6.0g),用氮气置换反应釜中的空气,启动搅拌和制冷。将搅拌转速调至1200r/min,温度控制在8℃,压力控制在

0.4mpa,用泵打入碳四烷烃和烯烃的烷烯体积比约为8:1的混合碳四原料100ml进行烷基化反应8min。反应完成后,停止搅拌,将反应产物和催化剂静止分层,下层为催化剂,上层为反应产物烷基化油,分离后得到反应产物烷基化油。其中,混合碳四原料的具体组成为异丁烷87.4重量%、正丁烷1.7重量%、1-丁烯3.3重量%、反2-丁烯4.1重量%、正2-丁烯3.1重量%、异丁烯0.4重量%。

48.实施例1

49.将浓硫酸(百灵威科技有限公司,质量浓度为98%)100ml(184g)倒入间歇式搅拌反应釜中,再加入甲磺酸乙酯(百灵威科技有限公司,纯度》99%)4ml(4.8g)和磷酸三甲酯(百灵威科技有限公司,纯度》99%)1.0ml(1.2g),用氮气置换反应釜中的空气,启动搅拌和制冷。将搅拌转速调至1200r/min,温度控制在8℃,压力控制在0.4mpa,用泵打入碳四烷烃和烯烃的烷烯体积比约为8:1的混合碳四原料100ml进行烷基化反应8min。反应完成后,停止搅拌,将反应产物和催化剂静止分层,下层为催化剂,上层为反应产物烷基化油,分离后得到反应产物烷基化油。其中,混合碳四原料的具体组成为异丁烷87.4重量%、正丁烷1.7重量%、1-丁烯3.3重量%、反2-丁烯4.1重量%、正2-丁烯3.1重量%、异丁烯0.4重量%。

50.对比例2

51.采用对比例1的方法制备烷基化汽油,不同之处仅在于:反应温度控制在5℃。

52.实施例2

53.采用实施例1的方法制备烷基化汽油,不同之处仅在于:反应温度控制在5℃。

54.对比例3

55.采用对比例1的方法制备烷基化汽油,不同之处仅在于:共催化剂为4-甲苯磺酸甲酯(百灵威科技有限公司,纯度》98%)5.6g。

56.实施例3

57.采用实施例1的方法制备烷基化汽油,不同之处仅在于:共催化剂为4-甲苯磺酸甲酯(百灵威科技有限公司,纯度》98%)4.6g和磷酸三乙酯(百灵威科技有限公司,纯度》99%)1.0ml(1.0g)。

58.实施例4

59.采用实施例1的方法制备烷基化汽油,不同之处仅在于:共催化剂为4-甲苯磺酸乙酯(百灵威科技有限公司,纯度》98%)4.6g和磷酸三丁酯(百灵威科技有限公司,纯度》99%)1.0ml(1.0g),混合碳四原料的烷烯体积比为10:1。

60.对比例4

61.采用对比例1的方法制备烷基化汽油,不同之处仅在于:共催化剂为1,3-丙磺酸内酯(百灵威科技有限公司,纯度》99%)2.8g,且反应压力控制在0.45mpa。

62.实施例5

63.采用实施例1的方法制备烷基化汽油,不同之处仅在于:共催化剂为1,3-丙磺酸内酯(百灵威科技有限公司,纯度》99%)1.8g和磷酸三甲苯酯(百灵威科技有限公司,纯度》98%)1.0ml(1.0g),且反应压力控制在0.45mpa。

64.对比例5

65.采用对比例1的方法制备烷基化汽油,不同之处仅在于:共催化剂为1,3-丙磺酸内酯(百灵威科技有限公司,纯度》98%)5.6g,且反应压力控制在0.45mpa。

66.实施例6

67.采用实施例1的方法制备烷基化汽油,不同之处仅在于:共催化剂为1,3-丙磺酸内酯(百灵威科技有限公司,纯度》99%)4.5g和磷酸三辛酯(百灵威科技有限公司,纯度》98%)1.0ml(1.1g),且反应压力控制在0.45mpa。

68.实施例7

69.采用实施例1的方法制备烷基化汽油,不同之处仅在于:共催化剂为1,4-丁磺酸内酯(百灵威科技有限公司,纯度》99%)3ml(4.0g)和磷酸三丁酯(百灵威科技有限公司,纯度》99%)1.4ml(1.3g),反应温度控制在5℃,反应时间为15min。

70.实施例8

71.采用实施例1的方法制备烷基化汽油,不同之处仅在于:共催化剂为1,4-丁磺酸内酯(百灵威科技有限公司,纯度》99%)3ml(4.0g)和磷酸三异丁酯(百灵威科技有限公司,纯度》99%)1.2ml(1.3g),且反应温度为5℃,混合碳四原料的烷烯体积比为10:1,烷基化反应时间为15min。

72.实施例9

73.采用实施例1的方法制备烷基化汽油,不同之处仅在于:共催化剂为1,3-丙磺酸内酯(百灵威科技有限公司,纯度》99%)2.3g和1,4-丁磺酸内酯(百灵威科技有限公司,纯度》99%)1.6ml(2.2g),再加入磷酸三丁酯(百灵威科技有限公司,纯度》99%)0.5ml(0.5g)和磷酸三异丁酯(百灵威科技有限公司,纯度》99%)0.5ml(0.5g)。

74.实施例10

75.采用实施例9的方法制备烷基化汽油,不同之处仅在于:共催化剂为磷酸三丁酯(百灵威科技有限公司,纯度》99%)2.5ml(2.75g)和磷酸三异丁酯(百灵威科技有限公司,纯度》99%)2.5ml(2.75g)。

76.实施例11

77.采用实施例9的方法制备烷基化汽油,不同之处仅在于:共催化剂为磷酸三丁酯(百灵威科技有限公司,纯度》99%)5.0ml(5.5g)。

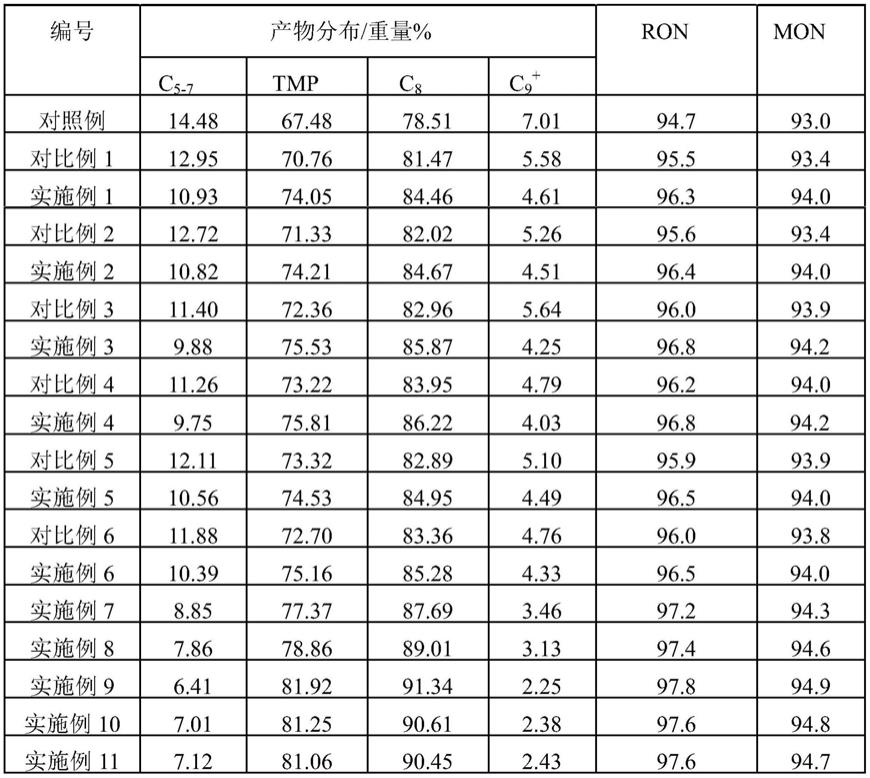

78.实施例和对比例的反应产物烷基化油的分析结果见表1。其中,反应产物采用gc7890气相色谱仪定量分析,fid检测器,色谱柱为毛细管柱。反应产物辛烷值用近红外光谱法(ron-nir)测定。tmp表示三甲基戊烷,ron表示研究法辛烷值,mon表示马达法辛烷值。

79.表1

[0080][0081]

结果分析:根据表1,由实施例1-11与对比例1-5的数据对比可知,本公开的方法采用含有磷酸酯作为共催化剂,显著提高了反应产物的选择性、产品质量以及烷基化油辛烷值;由实施例10与实施例11的数据对比可知,在本公开优选的磷酸酯包括磷酸三丁酯和磷酸三异丁酯的实施方式中,能够进一步提高c8的选择性、三甲基戊烷的选择性以及产品辛烷值;由实施例9与实施例10的数据对比可知,在本公开优选的以磷酸三丁酯和磷酸三异丁酯(磷酸三丁酯与磷酸三异丁酯的质量比例为1:(0.9~1.1)配合1,3-丙磺酸内酯和1,4-丁磺酸内酯(1,3-丙磺酸内酯与1,4-丁磺酸内酯的质量比例为1:(0.9~1.1)共同为硫酸的共催化剂的实施方式中,反应产物中c8的含量和c8中高辛烷值组分三甲基戊烷(tmp)的含量大幅度提高,而c

5-7

组分和c9以上重组分含量则大幅度降低,同时,产品辛烷值也明显提高。

[0082]

以上详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0083]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0084]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本

公开的思想,其同样应当视为本公开所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。