1.本发明属于石油化工领域,涉及一种聚苯乙烯专用白油制备方法及聚苯乙烯专用白油。

背景技术:

2.聚苯乙烯为苯乙烯经聚合反应得到的聚合物,包括通用级聚苯乙烯、发泡级聚苯乙烯、高抗冲聚苯乙烯等。由于聚苯乙烯分子量较高,加工过程中需要加入一定的矿物油以改善加工性能,并能提高聚苯乙烯树脂的各项使用性能。在聚苯乙烯加工过程中,为了降低机械磨损、能量消耗,提高生产能力,尽量降低溶体粘度,最有效的途径是使用聚苯乙烯专用白油(简称“ps白油”)作为有效的润滑剂。聚苯乙烯专用白油的加入可提高熔体流动性,降低熔体对机器零部件的黏附,还可以起到促进熔融、防粘连、防静电、改善色泽和抗冲击效果的作用。

3.聚苯乙烯白油主要应用于聚苯乙烯的生产过程中,提高注塑时的流动性,并起到内部润滑作用,减少分子间的磨擦及与模具间的磨擦作用,同时增加制品的可塑性、韧性、增加产品的弹性。作为聚苯乙烯填充油的聚苯乙烯白油内在品质要求达到白油产品的最高质量等级—食品医药级,即要求硫氮含量、芳烃含量、易炭化物、紫外吸光度等关键指标达到食品医药级水平,符合人体健康和环境保护的需求。聚苯乙烯白油需要有低的蒸发损失、适宜的粘度、碳型分布,以保证与聚苯乙烯有良好的加工性;聚苯乙烯白油也需要良好的光热稳定性,以避免聚苯乙烯在应用中发生黄变;再者为了防止在应用过程中润滑剂从聚苯乙烯中析出,要求聚苯乙烯白油与聚苯乙烯有良好的相容性,白油中宜含有高比例的环烷烃。

4.聚苯乙烯的合成过程中,聚苯乙烯白油和其它物料先后进入反应器中,在一定的条件下反应完成后,需要对反应产物进行真空处理脱除易挥发性物质,为了避免聚苯乙烯白油在该过程中挥发造成的损失,对聚苯乙烯白油的闪点、馏程、蒸发损失都有较高的要求。聚苯乙烯白油的高质量要求,给聚苯乙烯白油原料的选择和聚苯乙烯的加工工艺都带来了巨大的挑战。一般生产过程中为满足聚苯乙烯白油与聚苯乙烯的相容性,采用环烷基馏分油为原料,通过糠醛精制和加氢组合工艺生产高cn值的聚苯乙烯白油,但该方法生产的聚苯乙烯白油闪点低、馏程差、蒸发损失大、光热安定性差,无法达到产品的高质量指标要求。

技术实现要素:

5.本发明的目的是提供一种聚苯乙烯专用白油制备方法,该制备方法以石蜡基馏分油为原料,通过对其进行脱蜡精制、三段加氢处理、分馏得到闪点高、馏程适宜、蒸发损失小、光热安定性优良的聚苯乙烯专用白油。

6.本发明还提供一种聚苯乙烯专用白油,该白油通过上述制备方法获得,具有闪点高、馏程适宜、蒸发损失小、光热安定性优良等优点。

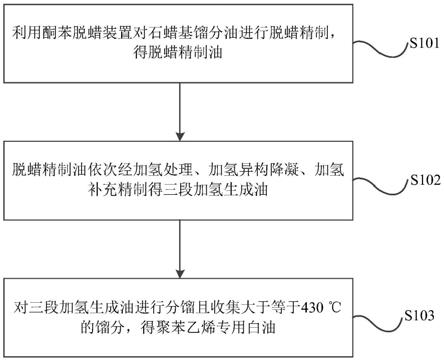

7.本发明一方面提供一种聚苯乙烯专用白油制备方法。图1为本发明聚苯乙烯专用白油制备方法流程图,如图1所示,该方法包括以下步骤:

8.s101:利用酮苯脱蜡装置对石蜡基馏分油进行脱蜡精制,得脱蜡精制油;

9.s102:脱蜡精制油依次经加氢处理、加氢异构降凝、加氢补充精制得三段加氢生成油;

10.s103:对三段加氢生成油进行常、减压分馏且收集馏程大于等于430℃的馏分,得聚苯乙烯专用白油。

11.首先,在s101中,石蜡基馏分油具有含蜡多,凝点高的特点,一方面为降低石蜡基馏分油的凝点,保证其在低温下的流动性,另一方面为避免大分子蜡的存在造成后续加氢处理段的反应温度和床层温差增加,使加氢处理段反应更为苛刻,需要对石蜡基馏分油进行脱蜡精制处理,脱蜡精制后加氢处理段的反应温度能降低5~10℃,床层温差能降低10~15℃。

12.具体地,本发明利用酮类和苯类的混合溶剂具有易溶解油而难溶解蜡的特性,以酮类溶剂和苯类溶剂的混合溶剂作为脱蜡溶剂对石蜡基馏分油进行脱蜡精制,最终将石蜡基馏分油中的石蜡结晶过滤分离脱除,获得脱蜡精制油。

13.接下来对脱蜡精制油进行加氢处理操作,使脱蜡精制油中的芳烃部分加氢饱和开环,同时油品中含硫、氮、氧等有害的杂质转变为相应的硫化氢、水、氨而除去,金属有机物杂质通过氢解生成金属沉积在催化剂表面从而除去,得到加氢处理生成油。

14.为进一步降低油品的低温性能,以加氢处理生成油为原料进行加氢异构降凝操作,使油品中的大量高倾点的正构烷烃异构化反应生成低倾点的支链烷烃,得到加氢异构生成油。

15.经过上述操作,加氢异构生成油中还存在少量的芳烃类等不饱和烃物质,为了避免对最终产品聚苯乙烯专用白油质量有不利影响,需要对加氢异构生成油进行加氢补充精制操作,使加氢异构生成油中的不饱和烃和芳烃深度加氢饱和,得到三段加氢生成油。

16.最后对得到的三段加氢生成油进行常、减压分馏操作,收集分馏温度大于等于430℃的馏分,得聚苯乙烯专用白油。

17.为进一步实现本发明目的,在s101中,所述石蜡基馏分油为石蜡基原油馏分中馏程在420~540℃的减压馏分油,该馏程下的减压馏分油倾点大于 35℃,同时具有饱和烃含量高、闪点高、cn值适宜等优点,因此有利于获得闪点高的聚苯乙烯专用白油。

18.在s101中,对用于脱蜡精制的酮类溶剂和苯类溶剂不作具体限制,可选用酮苯脱蜡操作中的常用溶剂。例如,苯类溶剂可以为苯、甲苯、乙苯等中的一种或其组合,酮类溶剂可以为丙酮、丁酮、甲基丙基酮、甲乙基酮、甲基丁基酮等中的一种或其组合。脱蜡溶剂的混合比例,溶剂与原料的投料比例,脱蜡精制的操作温度等也可以综合考虑成本和脱蜡效果任意选择。

19.进一步地,当所述脱蜡精制的溶剂为丁酮和甲苯的混合溶剂,丁酮与甲苯的质量比为(2~3):1,混合溶剂与石蜡基馏分油的质量比为(3~4):1,脱蜡精制的温度为-20~-10℃时,石蜡基馏分油中的大分子蜡更容易在低温下结晶析出,从而可以更好地分离除去。

20.在一种具体实施方式中,本发明还可以通过对加氢处理、加氢异构降凝、加氢补充精制中所使用的催化剂进行进一步限定,保证加氢处理、加氢异构降凝、加氢补充精制的高

效进行,从而在单位时间内得到饱和度更高的三段加氢生成油,有利于进一步提升聚苯乙烯专用白油的性能,例如使聚苯乙烯专用白油的光热安定性和闪点进一步提高。

21.在s102中,加氢处理的催化剂包括载体和负载于载体的活性金属;载体为无定形硅铝和氧化铝;活性金属选自w、ni、co和mo中至少两种;活性金属以氧化物质量计可占加氢处理催化剂质量的15~30%。

22.加氢处理催化剂中的活性金属均以氧化物的形式存在,活性很低,为提高其催化活性,在使用前需对其进行湿法原位预硫化处理。本发明中的加氢处理催化剂预硫化采用的是器内预硫化工艺,具体做法为1)将硫化剂二甲基二硫醚溶于馏程为160~280℃的加氢馏分油中形成硫化油,其中硫化剂的加入量占硫化油质量的3.3%;2)装置开工后升温至120℃将催化剂干燥4h;3)继续将装置升温至150℃后,加入硫化油,待催化剂全部润湿后继续升温至250℃,恒温3h,升至280℃,恒温2h,最后升至320℃,恒温4h,完成硫化。

23.加氢处理催化剂经过硫化处理后催化剂的活性很高,在加氢初期反应活性太强烈,大量放热使加氢过程难以控制,为改善硫化态催化剂的稳定性和初期活性,需对硫化催化剂进行钝化处理。具体的做法为向装置中加入馏程为340~390℃的馏分油,在压力为15mpa,体积空速为0.4h-1

,温度为320℃的条件下将硫化好的加氢处理催化剂钝化72h。

24.加氢处理的条件包括:氢分压为14~20mpa,反应温度为350~380℃,体积空速为0.3~0.5h-1

,氢油体积比为(800~1200):1。

25.在s102中,加氢异构降凝的催化剂包括载体和负载于所述载体的活性金属;载体可为sapo-11分子筛;活性金属选自pt和pd,且pt和pd的质量比为(2~3):1;所述活性金属的质量占加氢异构降凝催化剂质量的0.5~1.0%。

26.加氢异构降凝的催化剂在使用前活性金属以氧化态形式存在,为使催化剂快速发挥作用,需对催化剂进行预还原处理。具体做法为装置开工后升温至120℃,恒温4h,进行催化剂干燥,继续升温至150℃,恒温2h,然后升温至250℃,恒温4h,最后升温至280℃,恒温6h,在0.3~1.0mpa的压力范围内使用氢气对进行催化剂预还原。

27.加氢异构降凝的反应条件包括:氢分压为14~20mpa,反应温度为320~350℃,体积空速为0.5~1.2h-1

,氢油体积比为(500~800):1。

28.在s102中,加氢补充精制的催化剂包括载体和负载于载体的活性金属;载体为zsm-5分子筛;活性金属选自金属pt和pd中的一种;活性金属的质量可占加氢补充精制催化剂质量的0.2~0.6%。

29.加氢补充精制的催化剂在使用前也需要进行预还原处理,具体做法与加氢异构降凝催化剂的预还原方法相同。

30.加氢补充精制的反应条件包括:氢分压为14~20mpa,反应温度为220~250℃,体积空速为0.6~1.2h-1

,氢油体积比为(500~800):1。

31.可以理解的是,合理控制三段加氢操作中的催化剂的种类和用量、反应温度、氢分压、体积空速、氢油体积比等条件能够缓和反应操作条件并使最终的聚苯乙烯专用白油具有更高的闪点、更优良的光热安定性等。

32.本发明另一方面还提供一种聚苯乙烯专用白油,该聚苯乙烯专用白油可通过上述任一所述的制备方法得到。该聚苯乙烯白油具有闪点高、馏程适宜、蒸发损失小、光热安定性优良等优点。

33.进一步地,通过对制备方法中的工艺参数(例如脱蜡精制的溶剂组成、三段加氢操作中加氢催化剂的组成和用量、氢分压、氢油体积比、体积空速等)进行控制,能够使聚苯乙烯专用白油的性能得到进一步改善,具体地,本发明的聚苯乙烯专用白油能够具有以下性质:

34.ca值(芳香碳率)为0;

35.cn值(环烷烃碳率)为31%~38%;

36.光安定性为 30;

37.热安定性为 30;

38.开口闪点大于245℃;

39.蒸发损失小于1%;

40.10mmhg下的减压馏程2.5%大于280℃。

41.本发明的实施,至少具有以下优势:

42.1、本发明制备方法得到的聚苯乙烯专用白油闪点高、馏程适宜、蒸发损失小、光热安定性优良,能更好地满足聚苯乙烯加工过程中的安全性能要求。

43.2、本发明制备方法得到的聚苯乙烯专用白油的硫、氮含量、芳烃含量、易炭化物、紫外吸光度等关键指标都可以达到食品级白油的标准。

44.3、本发明制备得到的聚苯乙烯专用白油在能够更好满足聚苯乙烯加工过程安全性能要求的同时,还具有适宜的环烷烃含量,与聚苯乙烯具有较好的相容性,能满足聚苯乙烯的使用性能要求。

45.4、本发明提供的聚苯乙烯专用白油制备方法由于组合工艺中酮苯脱蜡工艺的存在,使得加氢处理段反应的苛刻度大为降低,加氢处理段反应温度降低5~10℃,加氢处理段床层温差降低10~15℃。

46.5、本发明提供的聚苯乙烯专用白油制备方法具有原料易得、操作安全性高、成本低等优点。

附图说明

47.图1为本发明聚苯乙烯专用白油制备方法流程图。

具体实施方式

48.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.下述实施例与对比例中所使用的实验方法如无特殊说明,均为常规方法。

50.下述实施例与对比例中所用的材料、试剂等如无特殊说明,均可从商业途径得到。

51.实施例1

52.本实施例的聚苯乙烯专用白油制备方法包括以下步骤:

53.1)以馏程为420~540℃的石蜡基减压馏分油为原料加入酮苯脱蜡装置中进行脱蜡精制,得到脱蜡精制油。

54.上述脱蜡精制的具体条件为:脱蜡温度为-10℃,压力为0.3mpa,脱蜡溶剂为丁酮和甲苯的混合溶剂,且混合溶剂与石蜡基馏分油的质量比为3:1。脱蜡溶剂中,丁酮与甲苯的质量比为2:1。

55.2)将脱蜡精制油与氢气混合进入加氢处理反应器中,加氢处理条件设为:氢分压为14mpa,反应温度为380℃,体积空速为0.3h-1

,氢油体积比为1000:1,在加氢处理催化剂的催化下,得加氢处理生成油。

56.在上述加氢处理过程中,加氢处理催化剂的载体为无形定硅铝和氧化铝,活性金属为ni-mo,活性金属含量以氧化物质量计占加氢处理催化剂质量的15%。

57.3)将加氢处理生成油与氢气混合进入加氢异构降凝反应器中,加氢异构降凝条件设为:氢分压为14mpa,反应温度为350℃,体积空速为0.5h-1

,氢油体积比为500:1,在加氢异构降凝催化剂的催化下,得加氢异构生成油。

58.在上述加氢异构降凝过程中,加氢异构降凝催化剂的载体为sapo-11分子筛,活性金属为pt-pd贵金属,其中pt和pd的质量比为2:1,活性金属的质量占加氢异构降凝催化剂质量的0.5%。

59.4)将加氢异构生成油与氢气混合进入加氢补充精制反应器中,加氢补充精制条件设为氢分压为14mpa,反应温度为250℃,体积空速为0.8h-1

,氢油体积比为500:1,在加氢补充精制催化剂的催化下,得三段加氢生成油。

60.在上述加氢补充精制过程中,加氢补充精制催化剂的载体为zsm-5分子筛,活性金属为贵金属pt,活性金属的质量占加氢补充精制催化剂质量的0.2%。

61.5)将三段加氢生成油在常、减压分馏装置中分馏,收集分馏温度大于等于430℃的馏分,得聚苯乙烯专用白油。

62.实施例2

63.1)以馏程为420~540℃的石蜡基减压馏分油为原料加入酮苯脱蜡装置中,得到脱蜡精制油。

64.上述脱蜡精制的具体条件为:脱蜡温度为-15℃,压力为0.4mpa,脱蜡溶剂为丁酮和甲苯的混合溶剂,且混合溶剂与石蜡基馏分油的质量比为3.4:1。脱蜡溶剂中,丁酮与甲苯的质量比为2.5:1。

65.2)将脱蜡精制油与氢气混合进入加氢处理反应器中,加氢处理条件设为:氢分压为15mpa,反应温度为375℃,体积空速为0.35h-1

,氢油体积比为900:1,在加氢处理催化剂的催化下,得加氢处理生成油。

66.在上述加氢处理过程中,加氢处理催化剂的载体为无形定硅铝和氧化铝,活性金属为ni-w-mo,活性金属含量以氧化物质量计占加氢处理催化剂质量的20%。

67.3)将加氢处理生成油与氢气混合进入加氢异构降凝反应器中,加氢异构降凝条件设为:氢分压为15mpa,反应温度为345℃,体积空速为0.7h-1

,氢油体积比为700:1,在加氢异构降凝催化剂的催化下,得加氢异构生成油。

68.在上述加氢异构降凝过程中,加氢异构降凝催化剂的载体为sapo-11分子筛,活性金属为pt-pd贵金属,其中pt和pd的质量比为2.5:1,活性金属的质量占加氢异构降凝催化剂质量的0.6%。

69.4)将加氢异构生成油与氢气混合进入加氢补充精制反应器中,加氢补充精制条件

设为氢分压为15mpa,反应温度为240℃,体积空速为0.9h-1

,氢油体积比为550:1,在加氢补充精制催化剂的催化下,得三段加氢生成油。

70.在上述加氢补充精制过程中,加氢补充精制催化剂的载体为zsm-5分子筛,活性金属为贵金属pd,活性金属的质量占加氢补充精制催化剂质量的0.3%。

71.5)将三段加氢生成油在常、减压分馏装置中分馏,收集分馏温度大于等于430℃的馏分,得聚苯乙烯专用白油。

72.实施例3

73.1)以馏程为420~540℃的石蜡基减压馏分油为原料加入酮苯脱蜡装置中,得到脱蜡精制油。

74.上述脱蜡精制的具体条件为:脱蜡温度为-20℃,压力为0.5mpa,脱蜡溶剂为丁酮和甲苯的混合溶剂,且混合溶剂与石蜡基馏分油的质量比为3.6:1。脱蜡溶剂中,丁酮与甲苯的质量比为2.8:1。

75.2)将脱蜡精制油与氢气混合进入加氢处理反应器中,加氢处理条件设为:氢分压为16mpa,反应温度为365℃,体积空速为0.38h-1

,氢油体积比为800:1,在加氢处理催化剂的催化下,得加氢处理生成油。

76.在上述加氢处理过程中,加氢处理催化剂的载体为无形定硅铝和氧化铝,活性金属为ni-co,活性金属含量以氧化物质量计占加氢处理催化剂质量的25%。

77.3)将加氢处理生成油与氢气混合进入加氢异构降凝反应器中,加氢异构降凝条件设为:氢分压为16mpa,反应温度为340℃,体积空速为1.0h-1

,氢油体积比为600:1,在加氢异构降凝催化剂的催化下,得加氢异构生成油。

78.在上述加氢异构降凝过程中,加氢异构降凝催化剂的载体为sapo-11分子筛,活性金属为pt-pd贵金属,其中pt和pd的质量比为3:1,活性金属的质量占加氢异构降凝催化剂质量的0.8%。

79.4)将加氢异构生成油与氢气混合进入加氢补充精制反应器中,加氢补充精制条件设为氢分压为16mpa,反应温度为235℃,体积空速为1.0h-1

,氢油体积比为600:1,在加氢补充精制催化剂的催化下,得三段加氢生成油。

80.在上述加氢补充精制过程中,加氢补充精制催化剂的载体为zsm-5分子筛,活性金属为贵金属pt,活性金属的质量占加氢补充精制催化剂质量的0.4%。

81.5)将三段加氢生成油在常、减压分馏装置中分馏,收集分馏温度大于等于430℃的馏分,得聚苯乙烯专用白油。

82.实施例4

83.1)以馏程为420~540℃的石蜡基减压馏分油为原料加入酮苯脱蜡装置中,得到脱蜡精制油。

84.上述脱蜡精制的具体条件为:脱蜡温度为-25℃,压力为0.6mpa,脱蜡溶剂为丁酮和甲苯的混合溶剂,且混合溶剂与石蜡基馏分油的质量比为4:1。脱蜡溶剂中,丁酮与甲苯的质量比为3:1。

85.2)将脱蜡精制油与氢气混合进入加氢处理反应器中,加氢处理条件设为:氢分压为18mpa,反应温度为360℃,体积空速为0.4h-1

,氢油体积比为850:1,在加氢处理催化剂的催化下,得加氢处理生成油。

86.在上述加氢处理过程中,加氢处理催化剂的载体为无形定硅铝和氧化铝,活性金属为ni-w-co,活性金属含量以氧化物质量计占加氢处理催化剂质量的30%。

87.3)将加氢处理生成油与氢气混合进入加氢异构降凝反应器中,加氢异构降凝条件设为:氢分压为18mpa,反应温度为350℃,体积空速为1.2h-1

,氢油体积比为700:1,在加氢异构降凝催化剂的催化下,得加氢异构生成油。

88.在上述加氢异构降凝过程中,加氢异构降凝催化剂的载体为sapo-11分子筛,活性金属为pt-pd贵金属,其中pt和pd的质量比为2.8:1,活性金属的质量占加氢异构降凝催化剂质量的0.8%。

89.4)将加氢异构生成油与氢气混合进入加氢补充精制反应器中,加氢补充精制条件设为氢分压为18mpa,反应温度为230℃,体积空速为1.2h-1

,氢油体积比为700:1,在加氢补充精制催化剂的催化下,得三段加氢生成油。

90.在上述加氢补充精制过程中,加氢补充精制催化剂的载体为zsm-5分子筛,活性金属为贵金属pd,活性金属的质量占加氢补充精制催化剂质量的0.5%。

91.5)将三段加氢生成油在常、减压分馏装置中分馏,收集分馏温度大于等于430℃的馏分,得聚苯乙烯专用白油。

92.实施例5

93.1)以馏程为420~540℃的石蜡基减压馏分油为原料加入酮苯脱蜡装置中,得到脱蜡精制油。

94.上述脱蜡精制的具体条件为:脱蜡温度为-18℃,压力为0.5mpa,脱蜡溶剂为丁酮和甲苯的混合溶剂,且混合溶剂与石蜡基馏分油的质量比为3.5:1。脱蜡溶剂中,丁酮与甲苯的质量比为2:1。

95.2)将脱蜡精制油与氢气混合进入加氢处理反应器中,加氢处理条件设为:氢分压为20mpa,反应温度为350℃,体积空速为0.5h-1

,氢油体积比为1200:1,在加氢处理催化剂的催化下,得加氢处理生成油。

96.在上述加氢处理过程中,加氢处理催化剂的载体为无形定硅铝和氧化铝,活性金属为co-mo,活性金属含量以氧化物质量计占加氢处理催化剂质量的22%。

97.3)将加氢处理生成油与氢气混合进入加氢异构降凝反应器中,加氢异构降凝条件设为:氢分压为20mpa,反应温度为320℃,体积空速为1.2h-1

,氢油体积比为550:1,在加氢异构降凝催化剂的催化下,得加氢异构生成油。

98.在上述加氢异构降凝过程中,加氢异构降凝催化剂的载体为sapo-11分子筛,活性金属为pt-pd贵金属,其中pt和pd的质量比为2.5:1,活性金属的质量占加氢异构降凝催化剂质量的0.6%。

99.4)将加氢异构生成油与氢气混合进入加氢补充精制反应器中,加氢补充精制条件设为氢分压为20mpa,反应温度为345℃,体积空速为0.6h-1

,氢油体积比为800:1,在加氢补充精制催化剂的催化下,得三段加氢生成油。

100.在上述加氢补充精制过程中,加氢补充精制催化剂的载体为zsm-5分子筛,活性金属为贵金属pd,活性金属的质量占加氢补充精制催化剂质量的0.6%。

101.5)将三段加氢生成油在常、减压分馏装置中分馏,收集分馏温度大于等于430℃的馏分,得聚苯乙烯专用白油。

102.对比例1

103.1)以环烷基减压馏分油为原料,将原料加入糠醛萃取塔中,糠醛萃取塔的塔顶温度设置为100℃,塔底温度设置为80℃,采用糠醛为溶剂对原料进行精制,得糠醛精制油。其中,糠醛与环烷基减压馏分油的质量比为2.5:1。

104.2)将糠醛精制油与氢气混合进入加氢处理反应器中,加氢处理条件设为:氢分压为16mpa,反应温度为390℃,体积空速为0.4h-1

,氢油体积比为1000:1,在加氢处理催化剂的催化下,得加氢处理生成油。

105.在上述加氢处理过程中,加氢处理催化剂的载体为氧化铝,活性金属为ni-mo,活性金属含量以氧化物质量计占加氢处理催化剂质量的23%。

106.3)将加氢处理生成油与氢气混合进入加氢异构降凝反应器中,加氢异构降凝条件设为:氢分压为16mpa,反应温度为340℃,体积空速为1.0h-1

,氢油体积比为600:1,在加氢异构降凝催化剂的催化下,得加氢异构生成油。

107.在上述加氢异构降凝过程中,加氢异构降凝催化剂的载体为sap-11分子筛,活性金属为pt,活性金属的质量占加氢异构降凝催化剂质量的0.8%。

108.4)将加氢异构生成油与氢气混合进入加氢补充精制反应器中,加氢补充精制条件设为氢分压为16mpa,反应温度为280℃,体积空速为1.5h-1

,氢油体积比为600:1,在加氢补充精制催化剂的催化下,得三段加氢生成油。

109.在上述加氢补充精制过程中,加氢补充精制催化剂的载体为zsm-5分子筛,活性金属为ni,活性金属的质量占加氢补充精制催化剂质量的10%。

110.5)将三段加氢生成油在常、减压分馏装置中分馏,收集分馏温度大于等于400℃的馏分,得聚苯乙烯专用白油。

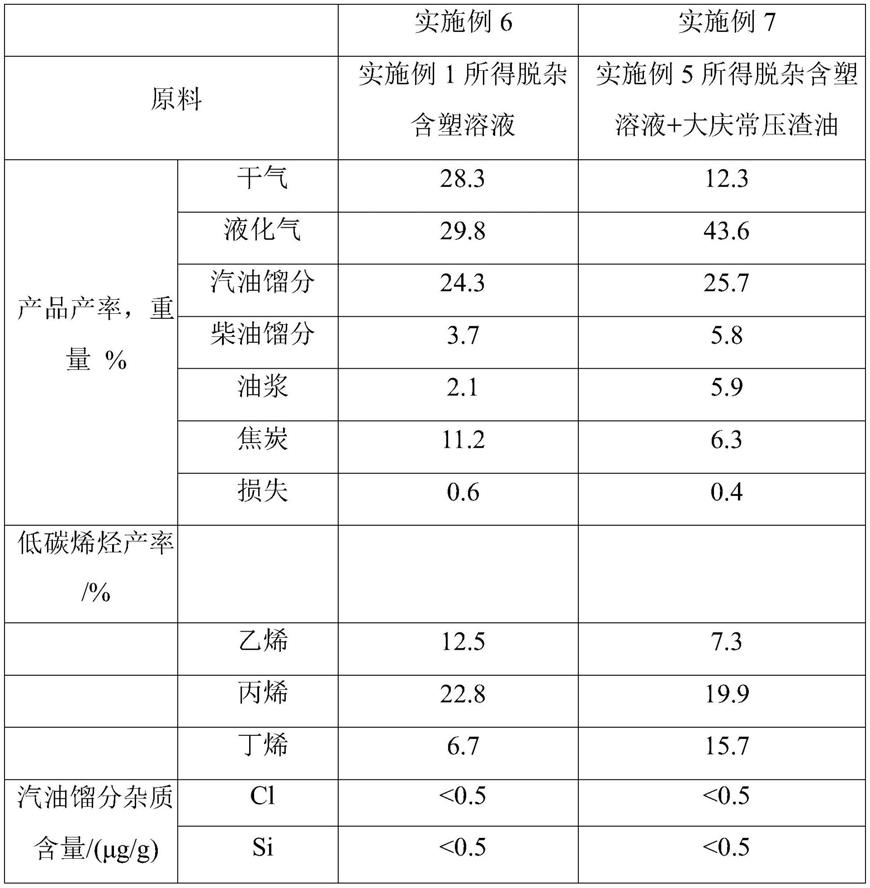

111.试验例

112.对本发明实施例1-5以及对比例1所使用的原料油的主要性质进行以下参数检测,具体数值如表1所示。

113.1、运动粘度(40℃)

114.检测方法:参照astm d445-2009《透明与不透明液体运动粘度的测试方法(动态粘度的计算)》。

115.2、运动粘度(100℃)

116.检测方法:参照astm d445-2009《透明与不透明液体运动粘度的测试方法(动态粘度的计算)》。

117.3、粘度指数

118.检测方法:参照gb/t 1995-1998《石油产品粘度指数计算法》。

119.4、硫含量

120.检测方法:参照astm d5453-1993《轻质烃及发动机燃料和其他油品的总硫含量测定法(紫外荧光法)》。

121.5、氮含量

122.检测方法:参照astm d4629-96《氧化燃烧和化学发光检测液态石油烃中痕量氮的标准测定法》。

123.6、倾点

124.检测方法:参照astm d97-02《石油产品倾点测定法》。

125.7、密度(20℃)

126.检测方法:参照sh/t 0604-2000《原油和石油产品密度测定法(u型振动管法)》。

127.8、组成

128.检测方法:参照sh/t 0753-2005《润滑油基础油化学族组成测定法(薄层色谱法)》。

129.9、闪点(开口)

130.检测方法:参照astm d92-2005《(开口闪点)石油产品闪点与燃点测定法》。

131.对本发明实施例1-5以及对比例1制备得到的聚苯乙烯专用白油主要性质进行以下参数检测,具体数据如表2所示。

132.1、运动粘度(40℃)2、闪点(开口)3、倾点

133.4、蒸发损失

134.检测方法:参照nb/sh/t 0059-2010《润滑油蒸发损失测定法(诺亚克法)》。

135.5、光安定性

136.检测方法:参照q/sy 1440-2011《橡胶油紫外光安定性测试方法》。

137.6、热安定性

138.检测方法:参照q/sy 1439-2011《橡胶油热安定性测定法》。

139.7、易炭化物

140.检测方法:参照gb/t 11079-2015《白油易炭化物法试验法》。

141.8、碳型分布

142.检测方法:参照astm d2140-2008《计算石油制绝缘油的碳类组分的标准试验方法》。

143.9、紫外吸光度

144.检测方法:参照sh/t 0415-2013《石油产品紫外吸光度检验法》。

145.10、减压馏程10mmhg 2.5%馏出温度

146.检测方法:参照astm d1160-2015《石油产品减压馏程测定法》。

147.上述运动粘度(40℃)、闪点(开口)、倾点与原料油所示的检测方法相同。

148.表1原料油的主要性质

[0149][0150]

从表1数据可以看出:本发明实施例1-5所采用的石蜡基减压馏分油,在硫含量、氮含量方面明显小于对比例1中所采用的环烷基减压馏分油,更有利于获得能够达到食品级标准的聚苯乙烯白油;在闪点(开口)方面则高于对比例1中的环烷基减压馏分油,在使用过程中安全性更高,也有利于获得闪点更高的聚苯乙烯专用白油。

[0151]

表2聚苯乙烯专用白油的主要性质

[0152][0153]

从表2中数据可以看出:本发明实施例1-5所制备得到的聚苯乙烯专用白油,在闪点、蒸发损失、光安定性、热安定性、10mmhg下的2.5%馏出温度等方面均比对比例1所制备得到的聚苯乙烯白油有明显优势,能够更好满足聚苯乙烯加工时的安全性能要求。在本发明实施例1-5中原料油的运动粘度低于对比例1中的原料油、倾点明显高于对比例1中的原料油情况下,通过本发明特定的制备工艺,最终得到的聚苯乙烯专用白油运动粘度大于对比例1所得到的聚苯乙烯专用白油、倾点小于等于对比例1所得到的聚苯乙烯专用白油,从而能够更好满足聚苯乙烯加工时的使用性能要求。

[0154]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。