1.本发明涉及的是一种打磨装置技术领域的力控装置,特别是一种可以调整待打磨工件与砂带之间距离的通过力传感器进行自动调节的浮动力控装置。

背景技术:

2.许多行业的零件,在生产的过程中都会涉及到打磨工序,在目前,很多零件的打磨都是采用人工进行打磨,但是采用人工打磨的的方式进行生产,不仅最终的打磨质量难以得到较好的保障,生产的效率也比较低下,随着科技的发展,以及用人成本增加、操作难度大、工作环境比较恶劣并存在一定的安全隐患等因素的影响,越来越多的自动化打磨设备代替了传统人工打磨的方式。使用机械设备对工件进行打磨,不仅能极大地提高打磨效率和打磨质量,也能有效减少人工与恶劣打磨环境的直接接触。但是在打磨过程中,工件与砂带之间的接触力会随着工件和砂带之间的相对位置以及工件的移动而变化,接触力无法调节的话,那一个设备仅能对一种工件进行打磨。对于需要打磨多种零件或采用多种打磨工艺的场景,会使生产成本、工艺时间增加。

技术实现要素:

3.本发明针对现有技术的不足,提出一种通过力传感器进行自动调节的浮动力控装置,可以根据工件与打磨工具间的接触力自动调整打磨工具与待打磨工件间的距离,以保证其间的接触力的恒定。

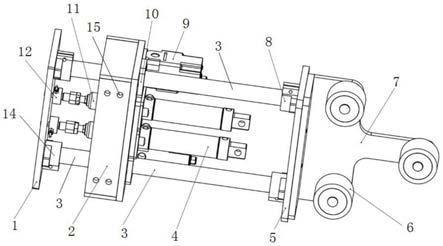

4.本发明是通过以下技术方案来实现的,本发明包括传感器接触板、气缸安装座、导向轴、迷你气缸、连接板、接触轮、接触轮安装板、第一法兰型导向轴支座、电气比例阀、带法兰的直线轴承、浮动接头、力传感器、第二法兰型导向轴支座、第三法兰型导向轴支座、机体连接安装孔,迷你气缸、电气比例阀、带法兰的直线轴承均布置在气缸安装座上,力传感器布置在传感器接触板上,机体连接安装孔布置在气缸安装座的侧壁上;接触轮通过第二法兰型导向轴支座布置在接触轮安装板上,接触轮安装板布置在连接板上;浮动接头的一端与力传感器连接在一起,浮动接头的另一端与迷你气缸的活塞杆相连接;两个导向轴分别在气缸安装座上的两个带法兰的直线轴承中穿过,导向轴的一端通过第一法兰型导向轴支座与连接板连接在一起,导向轴的另一端通过第三法兰型导向轴支座与传感器接触板连接在一起。

5.进一步地,在本发明中,接触轮为铝合金加工而成的滚轮;接触轮共有三个,其中前端的接触轮为打磨的主要滚轮。

6.更进一步地,在本发明中,触轮安装板采用q235钢板加工而成,迷你气缸为单动压出型迷你气缸,力传感器为微型拉压力传感器。

7.与现有技术相比,本发明具有如下有益效果为:本发明是当外部机械手夹持待磨工件到达预设点位后,由力传感器对接触轮与待打磨工件间的接触力进行采集并作为信号反馈至系统,根据与系统设定值的比对,经过力控系统的计算后发出指令通过电气比例阀

对迷你气缸的流量进行控制,使得迷你气缸的压缩量或伸出量发生改变,从而调整待打磨工件与砂带之间的距离以维持浮动力控模块与待磨工件的接触力,实现对打磨质量的控制与保障。

附图说明

8.图1为本发明实施例的正视图;

9.图2为本发明实施例的后视图;

10.图中标号:1、传感器接触板,2、气缸安装座,3、导向轴,4、迷你气缸,5、连接板,6、接触轮,7、接触轮安装板,8、第一法兰型导向轴支座,9、电气比例阀,10、带法兰的直线轴承,11、浮动接头,12、力传感器,13、第二法兰型导向轴支座,14、第三法兰型导向轴支座,15、机体连接安装孔。

具体实施方式

11.下面结合附图对本发明的实施例作详细说明,本实施例以本发明技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

12.实施例

13.本发明如上图1和图2所示,本发明包括传感器接触板1、气缸安装座2、导向轴3、迷你气缸4、连接板5、接触轮6、接触轮安装板7、第一法兰型导向轴支座8、电气比例阀9、带法兰的直线轴承10、浮动接头11、力传感器12、第二法兰型导向轴支座13、第三法兰型导向轴支座14、机体连接安装孔15,迷你气缸4、电气比例阀9、带法兰的直线轴承10均布置在气缸安装座2上,力传感器12布置在传感器接触板1上,机体连接安装孔15布置在气缸安装座2的侧壁上;接触轮6通过第二法兰型导向轴支座13布置在接触轮安装板7上,接触轮安装板7布置在连接板5上;浮动接头11的一端与力传感器12连接在一起,浮动接头11的另一端与迷你气缸4的活塞杆相连接;两个导向轴3分别在气缸安装座2上的两个带法兰的直线轴承10中穿过,导向轴3的一端通过第一法兰型导向轴支座8与连接板5连接在一起,导向轴3的另一端通过第三法兰型导向轴支座14与传感器接触板1连接在一起。接触轮6为铝合金加工而成的滚轮;接触轮6共有三个,其中前端的接触轮6为打磨的主要滚轮。触轮安装板7采用q235钢板加工而成,迷你气缸4为单动压出型迷你气缸,力传感器12为微型拉压力传感器。

14.在本发明的实施过程中,自动调节策略是指当外部机械手夹持所需打磨的工件在移动至所设定的点位的过程中,工件接触到砂带后接触轮安装板7、导向轴3以及传感器接触板1组成的整体将会产生微小位移,在工件到达设定点位之后,力传感器12会根据实际测得的接触力的大小与对应工件所设定的力的值进行比对,并将比对结果反馈至系统,力控系统经过计算后发出指令控制电气比例阀9,进而对两个迷你气缸4的通气量进行调整,从而实现对气缸的伸出量的调节,调整接触轮6与待打磨工件的相对距离以维持稳定的接触力。

15.在本发明的实施过程中,接触轮6是指使用铝合金加工而成的滚轮,需经过表面处理,提高耐磨性,滚轮通过轴承与转轴连接在一起,此处的接触轮6共有三个,其中前端的接触轮6作为打磨的主要滚轮,其他两个滚轮是使砂带通过缠绕增加对主要滚轮的包裹角度,避免砂带在打磨过程中发生相对滑动。

16.在本发明的实施过程中,接触轮安装板7是采用q235钢板加工而成,用于安装固定接触轮6,导向轴3通过法兰型导向轴支座8连接在连接板5上,间接与接触轮安装板7相连接,这样才能被迷你气缸4带动运动从而对砂带与工件之间的相对位置进行调节。滚轮轴安装面与导轴配合面之间的平行度公差应得到保证,这样能保障接触轮6在调节过程中的位置移动一定是沿轴方向,防止需要过大的调整才能满足要求。

17.在本发明的实施过程中,气缸安装座2是安装迷你气缸4、电气比例阀9的零件,同时也是整个浮动力控模块与外部机体的进行连接的零件。因为其需要通过侧面的安装孔与机体连接,因此气缸安装座是采用的盒式结构,这样可以保证安装座的强度。气缸安装座2上还安装有两个带法兰的直线轴承10。

18.在本发明的实施过程中,导向轴3通过安装在气缸安装座2上的带法兰的直线轴承10进行导向,导向轴3两端都通过法兰型导向轴支座与对应的安装板连接,其中传感器接触板1通过浮动接头11间接与气缸活塞杆连接,连接板5与接触轮安装板7连接。这样,接触轮6就可以在气缸的带动下沿导向轴3方向进行运动,从而实现对接触轮6的调节。

19.在本发明的实施过程中,带法兰的直线轴承10安装在气缸安装座2上,对导向轴3具有支承和导向作用。

20.在本发明的实施过程中,迷你气缸4是单动压出型迷你气缸,气缸缸径为32mm,行程为40mm,选用单动押出型迷你气缸相较于单动引入型迷你气缸可以更好地安排浮动力控模块的结构,气缸通过安装法兰安装在气缸安装座2上,气缸活塞杆通过浮动接头11和自制的浮动转接头与力传感器12连接在一起。

21.在本发明的实施过程中,力传感器12选用的是微型拉压力传感器,其采用的是高精度电阻应变式原理,动态响应频率高,外形小巧,便于安装,其测力范围为50n~500n,能检测拉力和推力。

22.在本发明的实施过程中,电气比例阀9可以根据控制信号对阀芯的截面面积进行调节,从而实现流量大小的调节,由于电气比例阀9是采用电信号控制气压力,因此可以实现气压力的连续、无级调节同时还可以进行远程控制和程序控制,能极大地便利对迷你气缸4的调节控制。

23.在本发明还包括风琴罩,风琴罩数量需要两个,但其长短不一样,其两侧分别安装在气缸安装座2与传感器安装板1和连接板5上,能很好地防止砂带对工件进行打磨时产生的粉尘或外部异物掉落进入迷你气缸4、电气比例阀9、带法兰的直线轴承10等零件,减短这些零件的使用寿命。

24.以上对本发明的具体操作方式进行了描述。需要理解的是,本发明并不局限于上述特定操作方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。