1.本发明属于电解铜箔制备领域,具体涉及一种黑化铜箔的表面处理工艺。

背景技术:

2.电解铜箔是电子和电气工业的重要原材料,可用于生产覆铜层压板,进而用于制造印刷电路板,经过特殊工艺和后续办法,还可以作为锂电子电池专用负极集流体材料。电解铜箔制品的品质优劣不仅与铜箔基体有关,与其生产工艺的控制也有着重要的关系,尤其是表面处理过程。电解铜箔经过合适的表面处理技术可以获得良好的品质和性能,从而保证其优良的耐热性、耐腐蚀性、抗剥离强度,从而有效地保证工业生产的要求。

3.对电解铜箔进行表面处理包括酸洗、粗化、固化、电镀、防氧化和硅烷喷涂、烘干几个步骤,通常酸洗是通过特殊的溶液对生箔表面进行处理,目的是清除生箔表面的杂质和氧化层,防止对粗化过程产生影响。粗化即利用电解质溶液和高密度电流在生箔表面上生成沉积铜,通过粗化,铜箔可以获得更高的比表面积,也能提升其抗剥离强度。固化工序是相对粗化而言,在粗化表面处理的基础之上,固化过程能够进一步提升铜箔表面的比表面积,从而提升铜箔与基材的有效接触面积,可以在一定程度上提升抗拉强度。电镀异种金属是在固化获得的铜箔表面再电镀一层金属,防止沉积铜直接与树脂等介质接触,提升耐热性和高温性能。抗氧化的目的是通过电解的方式在铜的表面生成一种结构复杂的氧化层,从而杜绝铜与氧气的接触,达到抗氧化的目的。硅烷处理的目标是提升抗氧化能力和材料与基材的结合力。

4.其中,电镀工艺中按所镀金属可分为:镀锌铜箔-铜箔毛面呈灰色,镀锌处理又称为灰化处理;镀黄铜铜箔-铜箔毛面呈黄色,镀黄铜处理又称为黄化处理;镀镍铜箔-铜箔毛面呈黑色,镀镍处理又称为黑化处理。黑化层是一种金属物相与非金属物相混合沉积的镀层,并不是镍和锌形成的合金固溶体,而是黑色的zns和nis镀层。黑化层不仅要保证铜箔具有较好的颜色,而且要保证蚀刻性和耐盐酸腐蚀性能够满足要求。

5.中国专利申请201611030607.x中公开了一种黑化铜箔的表面处理工艺,采用电解铜箔或压延铜箔作为阴极,并不断向前运行,其基本工艺流程为:粗化-黑化-防氧化-硅烷偶联剂-烘干,其公开的黑化处理操作为:将添加剂、硫酸铜、硫酸锌分别加水溶解,硫酸钴、硫酸镍中的一种或二者的混合物加水溶解,后将所有溶液均加入到添加剂溶液中混合均匀并不断搅拌,调节ph值,其中控制参数如下:cu

2

5-20g/l,zn

2

2-10g/l,co

2

0-20g/l,ni

2

0-20g/l,同时co

2

与ni

2

的浓度之和≧1g/l,ph≤6.5,添加剂5-80g/l,温度25-50℃,电流密度5-20a/dm2,电镀时间3-15s,所述添加剂为酒石酸、酒石酸钾、酒石酸钠、酒石酸铵、酒石酸钾钠、柠檬酸、柠檬酸钾、柠檬酸钠、柠檬酸铵中的一种或多种的混合物;该发明工艺制备出的黑化铜箔具有良好的耐腐蚀性能和蚀刻性能,同时具有优异的常温、高温抗氧化性能。对于粗糙度rz≤5μm的铜箔,非常适合于制作挠性覆铜板、高频电路板,但是该方法制备的铜箔的耐高温性能不能更好地满足要求。

6.中国专利申请202110871409.0中公开了一种超低轮廓铜箔电镀黑化工艺,包括首

先,选取超低轮廓铜箔,对铜箔表面进行酸洗除去铜箔生箔表面氧化物;然后,将超低轮廓铜箔进行黑化电镀;其中电镀黑化液中镍离子浓度5-12g/l,铜离子浓度2-3g/l,焦磷酸钾浓度50-70g/l,锌离子浓度1-2g/l,钴离子浓度0.5-1g/l,ph:9-10,甘氨酸5-50g/l,氯化铵10-100g/l,流量为5-8m3/h,电流密度100-500a/m2,温度为25-30℃。通过工艺参数及电镀流程的改善,使超低轮廓铜箔在黑化之后达到无刻蚀后残留、颜色均匀一致的目的,但是该申请制备的电解铜箔依然存在抗剥离强度较差的情况。

7.因此,需要开发一种黑化铜箔的表面处理工艺,不仅能够保证铜箔具有较好的颜色,而且能够保证蚀刻性、耐盐酸腐蚀性以及耐高温性能均能够满足要求。

技术实现要素:

8.基于现有技术中存在的问题,本发明旨在提供一种黑化铜箔的表面处理工艺,所述表面处理工艺中使用特殊的黑化液对铜箔进行黑化处理,使制备得到的电解铜箔不仅具有较好的颜色,还具有较好的蚀刻性和抗剥离强度。

9.为了实现上述目的,本发明采用以下技术方案:

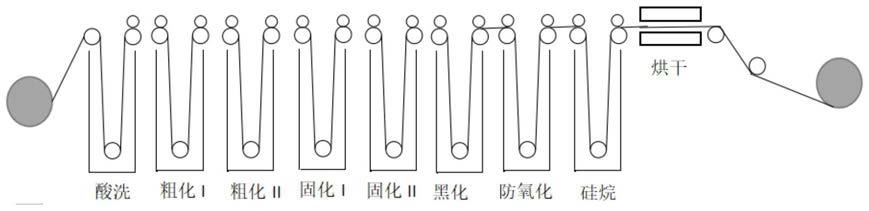

10.一种黑化铜箔的表面处理工艺,按照顺序依次包括以下步骤:酸洗、粗化ⅰ、粗化ⅱ、固化ⅰ、固化ⅱ、黑化、防氧化、硅烷喷涂和烘干;

11.所述的酸洗工序条件为:所述的酸洗工序条件为:温度30-40℃,硫酸浓度100-170g/l,铜离子浓度10-15g/l。

12.优选地,所述的酸洗工序条件为:温度32-38℃,硫酸浓度120-160g/l,铜离子浓度12-14g/l。

13.再优选地,所述的酸洗工序条件为:温度34-36℃,硫酸浓度130-140g/l,铜离子浓度12-13g/l。

14.进一步优选地,所述的酸洗工序条件为:温度35℃,硫酸浓度135g/l,铜离子浓度12g/l。

15.所述的粗化ⅰ和粗化ⅱ工序条件为:电流密度25-35a/dm2,温度25-32℃,硫酸浓度160-180g/l,铜离子浓度10-13g/l;

16.优选地,所述的粗化ⅰ和粗化ⅱ工序条件为:电流密度28-32a/dm2,温度28-30℃,硫酸浓度165-175g/l,铜离子浓度11-13g/l;

17.再优选地,所述的粗化ⅰ和粗化ⅱ工序条件为:电流密度29-31a/dm2,温度29-30℃,硫酸浓度170-175g/l,铜离子浓度11-12g/l;

18.进一步优选地,所述的粗化ⅰ和粗化ⅱ工序条件为:电流密度30a/dm2,温度30℃,硫酸浓度175g/l,铜离子浓度12g/l。

19.所述的固化ⅰ和固化ⅱ工序条件为:电流密度25-35a/dm2,温度40-45℃,硫酸浓度100-140g/l,铜离子浓度45-55g/l;

20.优选地,所述的固化ⅰ和固化ⅱ工序条件为:电流密度28-32a/dm2,温度42-44℃,硫酸浓度110-130g/l,铜离子浓度48-52g/l;

21.再优选地,所述的固化ⅰ和固化ⅱ工序条件为:电流密度29-31a/dm2,温度42-43℃,硫酸浓度120-130g/l,铜离子浓度49-51g/l;

22.进一步优选地,所述的固化ⅰ和固化ⅱ工序条件为:电流密度30a/dm2,温度42℃,

硫酸浓度120g/l,铜离子浓度50g/l。

23.所述的黑化工艺条件为:电流密度15-25a/dm2,温度40-46℃,钨离子浓度2-6g/l,镍离子浓度7-12g/l,铜离子浓度20-30g/l,锰离子浓度2-6g/l、辅助添加剂a浓度100-160g/l,ph值9-11;

24.优选地,所述的黑化工艺条件为:电流密度18-22a/dm2,温度42-44℃,钨离子浓度3-5g/l,镍离子浓度8-10g/l,铜离子浓度22-28g/l,锰离子浓度3-5g/l、辅助添加剂a浓度120-140g/l,ph值10-11;

25.再优选地,所述的黑化工艺条件为:电流密度20-22a/dm2,温度42-43℃,钨离子浓度3-4g/l,镍离子浓度9-10g/l,铜离子浓度24-26g/l,锰离子浓度4-5g/l、辅助添加剂a浓度120-130g/l,ph值10-11;

26.进一步优选地,所述的黑化工艺条件为:电流密度20a/dm2,温度42℃,钨离子浓度4g/l,镍离子浓度10g/l,铜离子浓度25g/l,锰离子浓度4g/l,辅助添加剂a浓度120g/l,ph值10;

27.其中,所述的所述的辅助添加剂a为柠檬酸钠、硫氰酸胺和硼酸的混合物;优选地,所述的柠檬酸钠、硫氰酸胺和硼酸的质量比为2:1-5:1;

28.优选地,所述的柠檬酸钠、硫氰酸胺和硼酸的质量比为2:3:1。

29.所述的防氧化工序条件为:电流密度5-10a/dm2,温度37-39℃,焦磷酸钾浓度60-80g/l,锌离子浓度1.0-3.0g/l,铬离子浓度1.5-2.5g/l,ph值9-11;

30.优选地,所述的防氧化工序条件为:电流密度6-8a/dm2,温度38-39℃,焦磷酸钾浓度65-75g/l,锌离子浓度1.5-2.5g/l,铬离子浓度1.8-2.2g/l,ph值9-9.5;

31.再优选地,所述的防氧化工序条件为:电流密度7-8a/dm2,温度38-39℃,焦磷酸钾浓度70-75g/l,锌离子浓度2.0-2.5g/l,铬离子浓度2.0-2.2g/l,ph值9.0-9.5;

32.进一步优选地,所述的防氧化工序条件为:电流密度7a/dm2,温度39℃,焦磷酸钾浓度70g/l,锌离子浓度2.5g/l,铬离子浓度2.0g/l,ph值9.0;

33.所述的硅烷喷涂的工序条件为:温度25-35℃,有机膜偶联剂浓度5.5-6.5g/l;

34.优选地,所述的硅烷喷涂的工序条件为:温度30-35℃,有机膜偶联剂浓度5.8-6.2g/l;

35.再优选地,所述的硅烷喷涂的工序条件为:温度35℃,有机膜偶联剂浓度6.0g/l。

36.所述的烘干工序采用的温度为180-220℃;

37.优选地,所述的烘干工序采用的温度为200-220℃;

38.再优选地,所述的烘干工序采用的温度为200℃。

39.本发明实施过程中,在黑化工序中加入了辅助添加剂a,所述的辅助添加剂a为为柠檬酸钠、硫氰酸胺和硼酸的混合物,所述的柠檬酸钠、硫氰酸胺和硼酸的质量比为2:1-5:1,通过在黑化处理液中加入柠檬酸钠、硫氰酸胺和硼酸,明显提高了黑化效果,使得到的黑化层具有较好的颜色,且颜色均匀度好;

40.本发明在黑化液中加入钨离子和锰离子,并控制钨离子、镍离子、铜离子和锰离子的浓度比为1:1.5-5:3.6-10:1,尤其是控制钨离子、镍离子、铜离子和锰离子的浓度比为1:2.5:6.25:1.25,即钨离子浓度4g/l,镍离子浓度10g/l,铜离子浓度25g/l,锰离子浓度4g/l时,得到的黑化电解铜箔具有较好的蚀刻性、耐盐酸腐蚀性以及耐高温性能。

41.作为一个优选地实施方案,所述的黑化铜箔的表面处理工艺,按照顺序依次包括以下步骤:酸洗、粗化ⅰ、粗化ⅱ、固化ⅰ、固化ⅱ、黑化、防氧化、硅烷喷涂和烘干;

42.所述的酸洗工序条件为:温度35℃,硫酸浓度135g/l,铜离子浓度12g/l;

43.所述的粗化ⅰ和粗化ⅱ工序条件为:电流密度30a/dm2,温度30℃,硫酸浓度175g/l,铜离子浓度12g/l;

44.所述的固化ⅰ和固化ⅱ工序条件为:电流密度30a/dm2,温度42℃,硫酸浓度120g/l,铜离子浓度50g/l;

45.所述的黑化工艺条件为:电流密度20a/dm2,温度42℃,钨离子浓度4g/l,镍离子浓度10g/l,铜离子浓度25g/l,锰离子浓度4g/l、辅助添加剂a浓度120g/l,ph值10;

46.其中,所述的辅助添加剂a为硫化钠、脯氨酸和甘氨酸的混合物,所述的硫化钠、脯氨酸和甘氨酸的质量比为1:3:2;

47.所述的防氧化工序条件为:电流密度7a/dm2,温度39℃,焦磷酸钾浓度70g/l,锌离子浓度2.0g/l,镍离子浓度为2.0g/l,ph值9.0;

48.所述的硅烷喷涂的工序条件为:温度35℃,有机膜偶联剂浓度6.0g/l;

49.所述的烘干工序采用的温度为200℃。

50.与现有技术相比,本发明的有益效果在于:

51.(1)本发明在黑化工序中加入了辅助添加剂a,所述的辅助添加剂a为柠檬酸钠、硫氰酸胺或硫氰酸钾和硼酸的混合物,所述的柠檬酸钠和硼酸的混合物的质量比为2-5:1,通过在黑化处理液中加入柠檬酸钠和硼酸,明显提高了络合、黑化效果,使得到的黑化层具有较好的颜色,且颜色均匀度好;

52.(2)本发明在黑化液中加入钨离子和锰离子,并控制钨离子,镍离子,铜离子和锰离子的浓度比为1:1.5-5:3.6-10:1,尤其是控制钨离子,镍离子,铜离子和锰离子的浓度比为1:2.5:6.25:1.25,即钨离子浓度4g/l,镍离子浓度10g/l,铜离子浓度25g/l,锰离子浓度4g/l时,得到的黑化电解铜箔具有较好的蚀刻性和抗剥离性。

附图说明

53.图1是本发明所述的黑化铜箔的表面处理工艺的流程图。

具体实施例

54.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

55.实施例1一种黑化铜箔的表面处理工艺

56.按照顺序依次包括以下步骤:酸洗、粗化ⅰ、粗化ⅱ、固化ⅰ、固化ⅱ、黑化、防氧化、硅烷喷涂和烘干;

57.所述的酸洗工序条件为:所述的酸洗工序条件为:温度30℃,硫酸浓度100g/l,铜离子浓度10g/l;

58.所述的粗化ⅰ和粗化ⅱ工序条件为:电流密度25a/dm2,温度25℃,硫酸浓度160g/l,铜离子浓度10g/l;

59.所述的固化ⅰ和固化ⅱ工序条件为:电流密度25a/dm2,温度40℃,硫酸浓度100g/l,铜离子浓度45g/l;

60.所述的黑化工艺条件为:电流密度15a/dm2,温度40℃,钨离子浓度2g/l,镍离子浓度7g/l,铜离子浓度20g/l,锰离子浓度2g/l、辅助添加剂a浓度100g/l,ph值9;

61.所述的防氧化工序条件为:电流密度5a/dm2,温度37℃,焦磷酸钾浓度60g/l,锌离子浓度1.0g/l,铬离子浓度1.5g/l,ph值9;

62.所述的硅烷喷涂的工序条件为:温度25℃,有机膜偶联剂浓度5.5g/l;

63.所述的烘干工序采用的温度为180℃。

64.所述的辅助添加剂a为质量比为2:1:1的柠檬酸钠、硫氰酸胺和硼酸。

65.实施例2一种黑化铜箔的表面处理工艺

66.按照顺序依次包括以下步骤:酸洗、粗化ⅰ、粗化ⅱ、固化ⅰ、固化ⅱ、黑化、防氧化、硅烷喷涂和烘干;

67.所述的酸洗工序条件为:所述的酸洗工序条件为:温度40℃,硫酸浓度170g/l,铜离子浓度15g/l;

68.所述的粗化ⅰ和粗化ⅱ工序条件为:电流密度35a/dm2,温度32℃,硫酸浓度180g/l,铜离子浓度13g/l;

69.所述的固化ⅰ和固化ⅱ工序条件为:电流密度35a/dm2,温度45℃,硫酸浓度140g/l,铜离子浓度55g/l;

70.所述的黑化工艺条件为:电流密度25a/dm2,温度46℃,钨离子浓度6g/l,镍离子浓度12g/l,铜离子浓度30g/l,锰离子浓度6g/l、辅助添加剂a浓度160g/l,ph值11;

71.所述的防氧化工序条件为:电流密度10a/dm2,温度39℃,焦磷酸钾浓度80g/l,锌离子浓度3.0g/l,铬离子浓度2.5g/l,ph值11;

72.所述的硅烷喷涂的工序条件为:温度35℃,有机膜偶联剂浓度6.5g/l;

73.所述的烘干工序采用的温度为220℃。

74.所述的辅助添加剂a为质量比为2:5:1的柠檬酸钠、硫氰酸胺和硼酸。

75.实施例3一种黑化铜箔的表面处理工艺

76.按照顺序依次包括以下步骤:酸洗、粗化ⅰ、粗化ⅱ、固化ⅰ、固化ⅱ、黑化、防氧化、硅烷喷涂和烘干;

77.所述的酸洗工序条件为:温度32℃,硫酸浓度160g/l,铜离子浓度14g/l;

78.所述的粗化ⅰ和粗化ⅱ工序条件为:电流密度32a/dm2,温度28℃,硫酸浓度175g/l,铜离子浓度11g/l;

79.所述的固化ⅰ和固化ⅱ工序条件为:电流密度32a/dm2,温度42℃,硫酸浓度110g/l,铜离子浓度48g/l;

80.所述的黑化工艺条件为:电流密度22a/dm2,温度42℃,钨离子浓度3g/l,镍离子浓度10g/l,铜离子浓度22g/l,锰离子浓度5g/l、辅助添加剂a浓度120g/l,ph值10;

81.所述的防氧化工序条件为:电流密度6a/dm2,温度39℃,焦磷酸钾浓度75g/l,锌离子浓度1.5g/l,铬离子浓度2.2g/l,ph值9.0;

82.所述的硅烷喷涂的工序条件为:温度28℃,有机膜偶联剂浓度6.2g/l;

83.所述的烘干工序采用的温度为190℃。

84.所述的辅助添加剂a为质量比为2:2:1的柠檬酸钠、硫氰酸胺和硼酸。

85.实施例4一种黑化铜箔的表面处理工艺

86.按照顺序依次包括以下步骤:酸洗、粗化ⅰ、粗化ⅱ、固化ⅰ、固化ⅱ、黑化、防氧化、硅烷喷涂和烘干;其特征在于:

87.所述的酸洗工序条件为:温度35℃,硫酸浓度135g/l,铜离子浓度12g/l;

88.所述的粗化ⅰ和粗化ⅱ工序条件为:电流密度30a/dm2,温度30℃,硫酸浓度175g/l,铜离子浓度12g/l;

89.所述的固化ⅰ和固化ⅱ工序条件为:电流密度30a/dm2,温度42℃,硫酸浓度120g/l,铜离子浓度50g/l;

90.所述的黑化工艺条件为:电流密度20a/dm2,温度42℃,钨离子浓度4g/l,镍离子浓度10g/l,铜离子浓度25g/l,锰离子浓度4g/l、辅助添加剂a浓度120g/l,ph值10;

91.所述的防氧化工序条件为:电流密度7a/dm2,温度39℃,焦磷酸钾浓度70g/l,锌离子浓度2.5g/l,铬离子浓度2.0g/l,ph值9.0

92.所述的硅烷喷涂的工序条件为:温度35℃,有机膜偶联剂浓度6.0g/l;

93.所述的烘干工序采用的温度为200℃;

94.所述的辅助添加剂a为质量比为2:3:1的柠檬酸钠、硫氰酸胺和硼酸。

95.对比例1

96.与实施例4的区别在于:所述的黑化工艺中没有添加钨离子和锰离子,即所述的黑化工艺条件为:电流密度20a/dm2,温度42℃,镍离子浓度10g/l,铜离子浓度25g/l,辅助添加剂a浓度120g/l,ph值10;其他操作和步骤与实施例4相同。

97.对比例2

98.与实施例4的区别在于:所述的黑化工艺中没有添加钨离子,即所述的黑化工艺条件为:电流密度20a/dm2,温度42℃,镍离子浓度10g/l,铜离子浓度25g/l,锰离子浓度4g/l、辅助添加剂a浓度120g/l,ph值10;其他操作和步骤与实施例4相同。

99.对比例3

100.与实施例4的区别在于:钨离子,镍离子,铜离子和锰离子的浓度比为1:1:5:2,即所述的黑化工艺条件为:电流密度20a/dm2,温度42℃,钨离子浓度5g/l,镍离子浓度5g/l,铜离子浓度25g/l,锰离子浓度10g/l、辅助添加剂a浓度120g/l,ph值10;其他操作和步骤与实施例4相同。

101.对比例4

102.与实施例4的区别在于:钨离子,镍离子,铜离子和锰离子的浓度比为2:1:5:1,即所述的黑化工艺条件为:电流密度20a/dm2,温度42℃,钨离子浓度10g/l,镍离子浓度5g/l,铜离子浓度25g/l,锰离子浓度5g/l、辅助添加剂a浓度120g/l,ph值10;其他操作和步骤与实施例4相同。

103.对比例5

104.与实施例4的区别在于:所述的辅助添加剂a为质量比2:1的柠檬酸钠和硼酸的混合物;其他操作和步骤与实施例4相同。

105.对比例6

106.与实施例4的区别在于:所述的辅助添加剂a为质量比为1:1:3的柠檬酸钠、硫氰酸

胺和硼酸;其他操作和步骤与实施例4相同。

107.对比例7

108.采用现中国专利cn 112501659 a中公开的方法制备得到铜箔。

109.效果测试

110.1、颜色和色差检测

111.实验方法::使用肉眼观察铜箔表面颜色,并用色差仪检测色差,具体检测结果见下表1。

112.表1

[0113] 外观色差实施例1颜色均一,膜层结晶致密均匀δe*0.10实施例2颜色均一,膜层结晶致密均匀δe*0.08实施例3颜色均一,膜层结晶致密均匀δe*0.06实施例4颜色均一,膜层结晶致密均匀δe*0.11对比例1颜色均一性差,有白斑δe*0.28对比例2颜色均一性差,有白斑δe*0.20对比例3颜色均一差,膜层结晶不均匀δe*0.18对比例4颜色均一差,膜层结晶不均匀δe*0.17对比例5色泽深浅不一,出现白斑,发花δe*0.25对比例6色泽深浅不一,出现白斑,发花δe*0.24对比例7颜色均一,膜层结晶致密均匀δe*0.28

[0114]

根据上表1的检测结果可以看出,采用本发明提供的处理方法对铜箔表面进行黑化处理,得到的铜箔颜色均一,膜层结晶致密均匀,经检测色差较小,δe*为0.06-0.11;对比例1-2中改变黑化工艺中金属离子的种类,即减少钨离子和锰离子或减少钨离子会明显影响黑化膜的性能,得到的黑化膜颜色均一性差,有白斑,色差明显大于实施例;对比例3-4改变黑化工艺中金属离子的比例,经检测发现金属离子的配比会明显影响黑化膜的结晶均匀度,从而会对色差产生影响,因此膜层色差较实施例有所提高,但是明显低于对比例1-2;对比例5-6改变添加剂的种类以及配比会显著影响膜层的颜色以及色差,使色差增加,综上本发明请求保护的技术方案得到的黑化膜的性能最佳,颜色和色差最小。

[0115]

2、抗剥离性强度

[0116]

实验方法:按照ipc-tm-650 2.4.8中公开的方法进行检测,铜箔的厚度为12微米,具体检测结果见下表2。

[0117]

表2

[0118] 抗剥离强度(n/mm)实施例11.10实施例21.08实施例31.06实施例41.13对比例10.86对比例20.80

对比例30.88对比例40.90对比例50.95对比例60.98对比例70.79

[0119]

根据上表2的检测结果可以看出,本发明制备的黑化膜具有较高的抗剥离强度,实施例1-4采用本发明提供的方法,即黑化液中加入钨离子和锰离子,并控制钨离子,镍离子,铜离子和锰离子的浓度比为1:1.5-5:3.6-10:1,尤其实施例4,,控制钨离子,镍离子,铜离子和锰离子的浓度比为1:2.5:6.25:1.25,即钨离子浓度4g/l,镍离子浓度10g/l,铜离子浓度25g/l,锰离子浓度4g/l时,得到的黑化电解铜箔抗剥离强度最高,可以达到1.13n/mm;对比例1-2中改变黑化工艺中金属离子的种类,即减少钨离子和锰离子或减少钨离子会明显影响黑化膜的性能,得到的黑化膜颜色均一性差,从而影响了膜层的抗剥离强度;对比例3-4改变黑化工艺中金属离子的比例,经检测发现金属离子的配比会明显影响黑化膜的结晶均匀度,进而使膜层的抗剥离强度降低;对比例5-6改变添加剂的种类以及配比也会影响膜层的抗剥离强度,综上本发明请求保护的技术方案得到的黑化膜的性能最佳,抗剥离强度较高。

[0120]

本说明书中所描述的以上内容仅仅是对本发明所作的举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种修改或补充或采用类似的方式替代,只要不偏离本发明说明书的内容或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。