1.本发明涉及涡轮增压器领域,具体为一种用于涡轮增压器涡轮壳的低压铸造工艺。

背景技术:

2.涡轮增压器可以全面改善发动机的性能,随着涡轮增压器各项性能指标逐渐提高、生产成本降低、可靠性提高和越来越小型化、通用化,汽油机的增压技术也得到很大发展。

3.现有的涡轮增压器涡轮壳的铸造方法多为重力铸造,铸造的产品使用性能较差,使用寿命短,在长时间高温高压工作后易产生裂纹,且铸造成本较高,生产周期较长,生产稳定性较差,对生产设备的要求较高。

技术实现要素:

4.基于此,本发明的目的是提供一种用于涡轮增压器涡轮壳的低压铸造工艺,以解决现有的涡轮增压器涡轮壳的铸造方法铸造出的产品使用性能较差,使用寿命短,且铸造成本较高,生产周期较长,生产稳定性较差,对生产设备的要求较高的技术问题。

5.为实现上述目的,本发明提供一种用于涡轮增压器涡轮壳的低压铸造工艺,包括以下步骤:步骤一:准备模具和物料

①

设计并制造合适的涡轮增压器涡轮壳上模具和下模具;

②

选择合适组分的覆膜砂均匀混合;步骤二:注射烧结砂芯

①

将混合后的覆膜砂加入注射成形机内注射成型;

②

使砂芯温度升至180-240

°

c,将砂芯放置在加热炉内以5-10

°

c/min的升温速度加热至800-900

°

c进行预烧结,再以10~15

°

c/min的升温速度升到1200-1300

°

c,保温20-120min后随炉冷却;步骤三:制作模具选择合适成分的涂料,采用喷涂、流涂、刷涂和浸涂中的一或多种对砂芯和上、下模具上涂料;步骤四:低压浇铸

①

将型芯和上、下模具组装;

②

对浇铸所需合金添加适量的稀有金属,并进行熔炼除杂;

③

确认模具内不得有杂物,并用风枪清洁;

④

低压浇铸模具,浇注温度为1400-1600

°

c;升液增压速度为每秒6-12kpa,持续1-2s,充型增压速度为每秒8-16kpa,持续2-4s,升压使金属液充满型腔后,继续增加压力至15-60kpa,并保持100-300s;

步骤五:开模处理待型腔内的工件冷却成型后,将上模提起,从上模处将工件振下,然后将工件内的砂芯捣碎清理;步骤六:低温热处理将经步骤五处理后的工件进行低温热处理,处理温度700-800

°

c,处理时间15-20h通过采用上述技术方案,优化了对产品铸造的工艺,使产品的生产速度大大提升,使用特定比例的覆膜砂通过注射成型机注射成型后经过两级烧结,使制得的砂芯表面更为光洁,使浇铸工件的过程中出现裂缝的概率大大降低,大大提升了产品的良品率,使用低压浇铸的方式,使铸造生产出来的涡轮增压器涡轮壳机械性能更好,使用寿命长,材料的利用率高,铸造成本低,降低能耗,提高了产品的经济效益。

6.本发明进一步设置为,所述步骤一

②

的覆膜砂为硅砂、粘结剂、固化剂和偶联剂混合物,其中粘接剂按照质量百分比可取酚醛树脂70-85%,石英粉8-15%,耐火土15-20%,硅砂、粘结剂、固化剂和偶联剂按照质量之比可为1∶0.01-0.015∶0.006-0.01∶0.0001-0.00015。

7.通过采用上述技术方案,使用特定比例的覆膜砂使制得的砂芯表面更为光洁,使浇铸工件的过程中出现裂缝的概率大大降低。

8.本发明进一步设置为,所述步骤一

②

的覆膜砂需在180

°

c-220

°

c温度下混合0.5-1.5h。

9.通过采用上述技术方案,覆膜砂在高温下可以充分混合,有利于提升砂芯的生产效果。

10.本发明进一步设置为,所述步骤三中的涂料为特种硅藻土、al2o3、sio2的混合物。

11.通过采用上述技术方案,对砂芯和上、下模具涂上涂料可增强产品的成型效果。

12.本发明进一步设置为,所述步骤三中采用的喷涂、流涂、刷涂和浸涂工艺的涂料层厚度为0.1-0.2mm。

13.通过采用上述技术方案,对于不同体积的产品选择涂上不同厚度的涂料层。

14.本发明进一步设置为,所述步骤四

①

中组装好模具后,使用螺钉紧固模具。

15.通过采用上述技术方案,使用螺钉对上、下模具进行连接组装,保证了模具之间组装的紧密性。

16.本发明进一步设置为,所述步骤四

②

使用的合金可为铸铁或铸钢,且按质量百分比添加有锰:≤1.50%,钛:0.5-1.25%,磷:≤0.04%,铬:0.30-0.70%,镍:0.05-0.1%,钼:≤0.50%。

17.通过采用上述技术方案,通过对浇铸金属添加稀有元素,可大大提高产品的机械性能和使用寿命。

18.本发明进一步设置为,所述步骤四

②

需在惰性气体保护下进行,可采用氩气、氦气、氖气和氪气其中的一种。

19.通过采用上述技术方案,惰性气体可保护对金属的精炼、脱氧、除渣过程的高质量且安全得进行。

20.本发明进一步设置为,所述步骤五将工件取出后放在毛刺台上,去除工件的边缘处的飞边毛刺。

21.通过采用上述技术方案,去除生产产品的毛刺和飞边防止划伤操作员工。

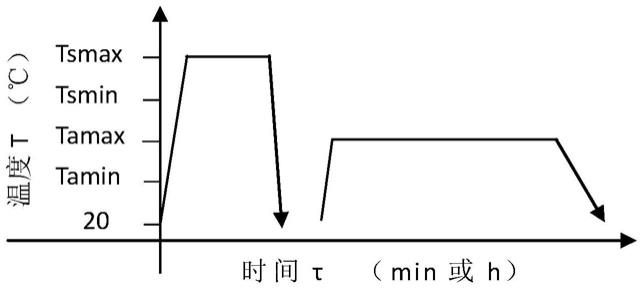

22.本发明进一步设置为,所述步骤六低温热处理炉的炉膛温度小于350

°

c,升温速度控制在80-120

°

c/h,热处理结束后,出炉空冷。

23.通过采用上述技术方案,保持特定的升温速率,可达到合适的热处理效果。

24.综上所述,本发明主要具有以下有益效果:1、本发明通过简化了传统生产工艺的生产步骤,提高了原料在生产过程中的利用率,优化了对产品铸造的工艺,使产品的生产速度大大提升,降低了生产成本的同时提高了生产速度;2、本发明通过使用特定比例的覆膜砂通过注射成型机注射成型后经过两级烧结,使制得的砂芯表面更为光洁,使浇铸工件的过程中出现裂缝的概率大大降低,大大提升了产品的良品率;3、本发明通过使用低压浇铸的方式,使铸造生产出来的涡轮增压器涡轮壳机械性能更好,使用寿命长,材料的利用率高,铸造成本低,降低能耗,节约了生产成本和成产时间,提高了产品的经济效益。

具体实施方式

25.下面将对本发明实施例中的技术方案进行清楚、完整地描述。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

26.下面根据本发明的整体结构,对其实施例进行说明。

27.实施例一一种用于涡轮增压器涡轮壳的低压铸造工艺,包括以下步骤:步骤一:设计并制造合适的涡轮增压器涡轮壳上模具和下模具,选择合适组分的覆膜砂均匀混合,覆膜砂为硅砂、粘结剂、固化剂和偶联剂混合物,其中粘接剂按照质量百分比可取酚醛树脂77%,石英粉8%,耐火土15%,硅砂、粘结剂、固化剂和偶联剂按照质量之比可为1∶0.01∶0.006∶0.0001,在180

°

c温度下混合0.5h;步骤二:将混合后的覆膜砂加入注射成形机内注射成型,使砂芯温度升至180

°

c,将砂芯放置在加热炉内以5

°

c/min的升温速度加热至800

°

c进行预烧结,再以10

°

c/min的升温速度升到1200

°

c,保温20min后随炉冷却;步骤三:选择特种硅藻土、al2o3、sio2的混合物涂料,采用喷涂、流涂、刷涂和浸涂中的一或多种对砂芯和上、下模具上涂料;步骤四:将型芯和上、下模具组装,对浇铸所需合金添加适量的稀有金属,合金可为铸铁或铸钢,且按质量百分比添加有锰:1.50%,钛:0.50%,磷:0.04%,铬:0.30%,镍:0.05%,钼:0.50%,并在惰性气体保护的情况下进行熔炼除杂,确认模具内不得有杂物,并用风枪清洁,低压浇铸模具,浇注温度为1400

°

c;升液增压速度为每秒6kpa,持续2s,充型增压速度为每秒8kpa,持续4s,升压使金属液充满型腔后,继续增加压力至15kpa,并保持100s;步骤五:待型腔内的工件冷却成型后,将上模提起,从上模处将工件振下,然后将工件内的砂芯捣碎清理;步骤六:将经步骤五处理后的工件进行低温热处理,处理温度700

°

c,处理时间15h;

实施例二一种用于涡轮增压器涡轮壳的低压铸造工艺,包括以下步骤:步骤一:设计并制造合适的涡轮增压器涡轮壳上模具和下模具,选择合适组分的覆膜砂均匀混合,覆膜砂为硅砂、粘结剂、固化剂和偶联剂混合物,其中粘接剂按照质量百分比可取酚醛树脂70%,石英粉13%,耐火土17%,硅砂、粘结剂、固化剂和偶联剂按照质量之比可为1∶0.012∶0.008∶0.00075,在200

°

c温度下混合0.75h;步骤二:将混合后的覆膜砂加入注射成形机内注射成型,使砂芯温度升至200

°

c,将砂芯放置在加热炉内以7

°

c/min的升温速度加热至850

°

c进行预烧结,再以12

°

c/min的升温速度升到1250

°

c,保温60min后随炉冷却;步骤三:选择特种硅藻土、al2o3、sio2的混合物涂料,采用喷涂、流涂、刷涂和浸涂中的一或多种对砂芯和上、下模具上涂料;步骤四:将型芯和上、下模具组装,对浇铸所需合金添加适量的稀有金属,合金可为铸铁或铸钢,且按质量百分比添加有锰:1.50%,钛:1.00%,磷:0.04%,铬:0.40%,镍:0.075%,钼:0.50%,并在惰性气体保护的情况下进行熔炼除杂,确认模具内不得有杂物,并用风枪清洁,低压浇铸模具,浇注温度为1500

°

c;升液增压速度为每秒8kpa,持续1.5s,充型增压速度为每秒12kpa,持续3s,升压使金属液充满型腔后,继续增加压力至45kpa,并保持200s;步骤五:待型腔内的工件冷却成型后,将上模提起,从上模处将工件振下,然后将工件内的砂芯捣碎清理;步骤六:将经步骤五处理后的工件进行低温热处理,处理温度750

°

c,处理时间18h;实施例三一种用于涡轮增压器涡轮壳的低压铸造工艺,包括以下步骤:步骤一:设计并制造合适的涡轮增压器涡轮壳上模具和下模具,选择合适组分的覆膜砂均匀混合,覆膜砂为硅砂、粘结剂、固化剂和偶联剂混合物,其中粘接剂按照质量百分比可取酚醛树脂72%,石英粉8%,耐火土20%,硅砂、粘结剂、固化剂和偶联剂按照质量之比可为1∶0.015∶0.01∶0.00015,在220

°

c温度下混合1.5h;步骤二:将混合后的覆膜砂加入注射成形机内注射成型,使砂芯温度升至240

°

c,将砂芯放置在加热炉内以10

°

c/min的升温速度加热至900

°

c进行预烧结,再以15

°

c/min的升温速度升到1300

°

c,保温120min后随炉冷却;步骤三:选择特种硅藻土、al2o3、sio2的混合物涂料,采用喷涂、流涂、刷涂和浸涂中的一或多种对砂芯和上、下模具上涂料;步骤四:将型芯和上、下模具组装,对浇铸所需合金添加适量的稀有金属,合金可为铸铁或铸钢,且按质量百分比添加有锰:1.50%,钛:1.25%,磷:0.04%,铬:0.7%,镍:0.1%,钼:0.50%,并在惰性气体保护的情况下进行熔炼除杂,确认模具内不得有杂物,并用风枪清洁,低压浇铸模具,浇注温度为1600

°

c;升液增压速度为每秒12kpa,持续1s,充型增压速度为每秒16kpa,持续2s,升压使金属液充满型腔后,继续增加压力至60kpa,并保持300s;步骤五:待型腔内的工件冷却成型后,将上模提起,从上模处将工件振下,然后将工件内的砂芯捣碎清理;

步骤六:将经步骤五处理后的工件进行低温热处理,处理温度800

°

c,处理时间20h;实施例四根据上述实施例制作出的产品与现有工艺生产得出的产品比较如下表: 现有技术实施例一实施例二实施例三制造时间(h)48222630表面硬度(hrc)52586260表面光泽度(ra)3.21.60.81.6通过上表可知,实施例一、实施例二和实施例三制得产品的制造时间、表面硬度和表面光泽度皆优于现有技术制得的产品,且使用实施例二工艺制得的涡轮增压器涡轮壳的性能最佳。

28.尽管已经示出和描述了本发明的实施例,但本具体实施例仅仅是对本发明的解释,其并不是对发明的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本发明的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。