1.本技术涉及数控加工技术领域,具体涉及一种用于数控加工刀具的快速对刀方法。

背景技术:

2.在机械加工过程中,建立准确的加工坐标系,同时要考虑不同尺寸刀具对加工的影响,为保证零件尺寸加工完成后满足工艺要求,在刀具下刀前需要确定刀具刀尖相对于加工零件的位置。

3.目前,试切法对刀和对刀块对刀是常用的对刀方法。试切法对刀简单方便,在试切过程中会对刀具产生一定的磨损,并且对刀精度较低。对刀块对刀是使用一定规格的对刀块来确定刀具刀尖与加工零件的相对位置,由于在加工中需要不同长度尺寸的刀具,对刀时可能高于对刀块尺寸或者低于对刀块尺寸,为了保证零件尺寸满足要求,操作人员多次往返机床操作面板和机床内零件处,确定所需在操作面板中偏移z轴的坐标值,耗费时间。

4.例如在现有技术中,公开号为cn108044403a,公开日为2018年05月18日,发明名称为“一种数控车床精确对刀装置及对刀方法”的发明专利,其具体的技术方案为:本发明所述一种数控车床精确对刀装置及对刀方法。本装置包括设置在机床的卡盘、刀架,以及设置于卡盘上的用于固定工件的卡爪,所述刀架的四个边的一侧上分别安装有基准刀具,所述四个边上的四个基准刀具分别为90

°

外圆粗车刀、90

°

外圆精车刀、切断刀、60

°

螺纹车刀;本发明方法根据“自动对刀

→

测量

→

误差补偿”的思路,设计出了用程序控制的自动试切法。本装置及方法操作简单、方便、易于调整、通用性强,保证了工件的加工质量和精度要求,提高了工作效率,降低零件的制造成本。

5.又例如在现有技术中,公开号为cn105397549a,公开日为2016年03月16日,发明名称为“机床加工孔面工件的找零点方法”的发明专利,其具体的技术方案为: 本发明公开了一种机床加工孔面工件的找零点方法,包括如下步骤:提供一种具有工作厚度的磁性对刀块,该磁性对刀块的工作厚度方向的两个侧面精加工;精加工孔面工件的一个侧面,并将磁性对刀块吸附在孔面工件的侧面上;将千分表加装在机床主轴上,旋转该主轴分别对磁性对刀块的两个侧面进行打表检测,并分别记录磁性对刀块的两个侧面的相对坐标值,打表检测时,该千分表对磁性对刀块的两个侧面的测量值作为修正值;以及根据相对坐标值和修正值计算磁性对刀块的中心坐标值作为机床加工的零点坐标。该方法找零点精度高。

6.上述现有技术中,第一个现有技术采用了试切的方法进行对刀,因此不仅存在对刀精度低的问题,同时在试切过程中,刀具也会产生一定程度的磨损。而第二个现有技术虽然公开了磁性对刀块,但是其发明主题为加工零件时建立零件加工坐标原点的方法,与本技术的发明主题以及解决的技术问题均存在很大的差异。

技术实现要素:

7.为了克服上述现有技术中存在的问题和不足,本技术提出了一种能够简单快速调

整刀具和加工零件相对位置的数控加工刀具快速对刀方法。

8.为了实现上述发明目的,本技术的技术方案具体如下:一种用于数控加工刀具的快速对刀方法,零件装夹完毕后,建立相应的加工坐标系,移动主轴到设定位置,然后使刀具停在设定的z坐标值位置处,将可调节对刀块放在工作台面和刀具刀尖之间,调节可调节对刀块的金属片,使可调节对刀块刚好能够通过工作台面与刀具刀尖之间的间隙,最后将主轴抬高,将移动的可调节对刀块的金属片的厚度值偏移到z轴坐标系,最终完成对刀。

9.进一步地,所述零件装夹完毕后,建立相应的加工坐标系,包括:将零件装夹完毕后,零件加工原点位于工作台面上方10mm处并建立加工坐标系,按照工艺要求选择相应的刀具装刀。

10.进一步地,所述移动主轴到设定位置,然后使刀具停在设定的z坐标值位置处,包括:启动倍率开关,首先观察主轴在移动过程中,刀具是否和零件发生干涉,然后将主轴移动到设定的位置,控制倍率开关,使刀具沿z轴坐标系负方向缓慢下降并停在设置的z坐标值位置处;若主轴在移动过程中,刀具与零件发生干涉,则将主轴上的刀具沿z坐标轴升至安全高度,然后再次进行上述操作步骤。

11.进一步地,所述可调节对刀块包括圆柱体、固定轴以及若干金属片,所述固定轴设置在圆柱体的顶面,金属片与固定轴连接,并且能够以固定轴为轴心,绕固定轴转动,所述金属片由磁性材料制作而成。

12.本技术的有益效果:(1)本技术能够快速调节刀具刀尖和加工零件的相对位置,保证较高的对刀精度,不仅提高了加工精度,同时还减少了操作人员往返操作面板和机床的时间,有效提升了加工效率。

13.(2)本技术能够减少操作人员调整z坐标轴方向次数,有效避免了因手动误操作将z坐标轴方向调反,提高了主轴和刀具的安全保护。

14.(3)本技术中根据对刀块对刀方法的特点,针对性的设计了一种可调节的对刀块,该对刀块具有良好的可加工性,结构简单,操作方便,并且通用性好,制造成本也较低。

附图说明

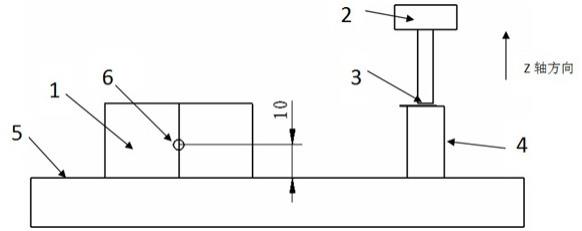

15.图1为本技术刀具对刀示意图;图2为本技术可调节对刀块结构示意图.附图中:1、零件;2、主轴;3、刀具;4、可调节对刀块;5、工作台面;6、零件加工原点;41、圆柱体;42、固定轴;43、金属片。

具体实施方式

16.为了使本领域的技术人员更好地理解本技术中的技术方案,下面将通过几个具体的实施例来进一步说明实现本技术发明目的的技术方案,需要说明的是,本技术要求保护的技术方案包括但不限于以下实施例。基于本技术中的实施例,本领域技术人员在没有做

出创造性劳动的前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

17.目前,在现有技术中,试切法对刀和对刀块对刀是常用的对刀方法。其中,试切法对刀简单方便,但是在试切过程中会对刀具产生一定的磨损,并且对刀精度也比较低,而对刀块对刀则是使用一定规格的对刀块来确定刀具刀尖与加工零件的相对位置,由于在加工中需要不同长度尺寸的刀具,对刀时可能高于对刀块尺寸或者低于对刀块尺寸,因此,为了保证零件尺寸满足要求,操作人员需要多次往返机床操作面板和机床内零件处,确定所需在操作面板中偏移z轴的坐标值,比较耗费时间,工作效率较低。

18.基于此,本实施例提供了一种用于数控加工刀具的快速对刀方法,该方法能够简单快速的调整刀具和加工零件的相对位置,保证较高的对刀精度,同时还能有效提升加工效率。

19.参照说明书附图1,该方法具体包括以下步骤:步骤一:将零件装夹完毕后,零件加工原点6位于工作台面5上方10mm处并建立加工坐标系,按照工艺要求选择相应刀具3装刀,将刀具3固定在主轴上。

20.步骤二:选择在工作台面5进行对刀,数控机床的操作面板输入对刀程序,以西门子840d操作系统为例,选择相应坐标系,在mdi界面中输入对刀程序。

21.步骤三:启动倍率开关,观察主轴2在移动过程中是否和零件发生干涉,主轴移到设定位置处,控制倍率开关,使刀具3沿z轴坐标系负方向缓慢下降并停在设定的z坐标值位置处;若在移动主轴2过程中,主轴2上的刀具3与零件发生干涉,则将刀具3沿z坐标轴升至安全高度,然后再次进行上述操作步骤。

22.步骤四:把可调节对刀块4放在工作台面5和刀具3刀尖之间,根据实际距离调节金属片43,转动一定数量的金属片43后,再次把可调节对刀块4放在工作台面5和刀具3刀尖之间,使得其刚好通过两者之间的间隙(即指工作台面5和刀具3刀尖之间的距离正好使得可调节对刀块4能够通过)。

23.步骤五:再将主轴2抬高,在操作面板上,将步骤四中转动的金属片43的总厚度值偏移到机床的z轴坐标系中。

24.步骤六:重复步骤三和步骤四,检验对刀位置,最终完成对刀。

25.本方法能够快速调节刀具刀尖和加工零件的相对位置,保证较高的对刀精度,不仅提高了加工精度,同时还减少了操作人员往返操作面板和机床的时间,有效提升了加工效率。

26.进一步地,本方法还能够减少操作人员调整z坐标轴方向次数,有效避免了因手动误操作将z坐标轴方向调反,提高了主轴和刀具的安全保护。

27.进一步地,基于同一发明构思,本实施例根据对刀块对刀方法的特点,有针对性的提供了一种用于数据加工刀具快速对刀的可调节对刀块,参照说明书附图2,该可调节对刀块4包括圆柱体41、固定轴42以及若干金属片43,其中,所述固定轴42设置在圆柱体41的顶面,若干的金属片43与所述固定轴42转动连接,能够以固定轴42为轴心,绕固定轴42转动;进一步地,所述金属片43为磁性金属片,由磁性材料制作而成,在对刀过程中,能够保证金属片43之间相互贴合并且位置相对固定。

28.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所

示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制。

29.在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、

ꢀ“

安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

30.以上所述,仅是本技术的较佳实施例,并非对本技术做任何形式上的限制,凡是依据本技术的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。