1.本实用新型涉及离心风机技术领域,具体为双涡轮高压离心风机。

背景技术:

2.目前,市场中离心风机的应用非常广泛,其在生产生活中具有重要的作用。根据使用场景的不同,双涡轮离心风机能够为用户提供更大的风量。但是使用时,离心风机的运行会带来很大的振动和噪音,严重影响了人们生产、生活环境的品质,且振动会导致离心风机结构件松动和损坏,大大降低离心风机的使用寿命。市场上的现有离心风机通常是通过提升转轴的精度以及安装精度来降低离心风机的振动,进而降低噪音。但是这样虽然有一定的减振效果,但是提升并不大,且成本过高。想要实现进一步的减振降噪,就需要投入更高的成本。另外,现有的离心风机内部压力小,且会出现回流的现象,这样会大大降低了风机的送风效率。

3.因此,本领域亟需一种结构简单,减振降噪,成本低,送风效率高且具有增压结构的离心风机。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供了双涡轮高压离心风机,以解决现有技术中风机振动强烈、噪音大、内部压力小以及制造成本高等问题。

5.本实用新型提供了双涡轮高压离心风机,该离心风机包括:涡壳,所述涡壳内部通过柔性连接件连接马达支架;所述马达支架上固定设置有马达,所述马达中间转动设置转轴,所述转轴两端延伸至所述马达两侧;所述转轴位于所述马达两侧的端部分别设置有涡轮,用于在所述转轴的带动下转动送风;所述转轴两端设置的所述涡轮均位于所述涡壳内部。

6.进一步的,所述柔性连接件为柱状体,中间具有中心固定孔,外壁具有环形槽;所述柔性连接件的两端面、侧壁以及环形槽的两侧壁均具有乳钉,用于降低振动的传递效率。

7.进一步的,所述马达支架上具有多个连接耳,所述连接耳上固定设置有固定柱,所述固定柱穿过所述柔性连接件的中心固定孔,用于将所述柔性连接件固定在所述固定柱上;所述柔性连接件的外壁上具有环形槽,所述涡壳上的固定卡件卡接在所述环形槽内。

8.本实用新型的具体实施方式中,所述涡轮包括:轮毂、叶片和轮圈,其中,所述轮毂安装在所述转轴端部;多个所述叶片均匀分布在所述轮毂周围;所述轮圈位于所述叶片外围,用于固定所述叶片。

9.进一步的,所述涡轮安装在所述转轴的端部,其中,所述轮毂接近所述转轴端部的一侧设置有卡簧,用于对所述轮毂进行轴向限位;所述轮毂的另外一侧设置有弹簧,所述弹簧套在所述转轴的外部,所述弹簧远离所述轮毂的一端通过设置在所述转轴上的所述卡簧进行限位,用于为所述涡轮提供弹性支撑力。

10.本实用新型的具体实施方式中,所述转轴两端为d形截面,所述轮毂与所述转轴的

端部之间通过d字轴套进行固定连接,用于保持所述转轴与所述涡轮同步转动。

11.本实用新型的一种实施方式中,所述涡壳包括上壳体和下壳体,所述上壳体与所述下壳体之间采用卡扣或螺钉方式连接;所述下壳体为一体式壳体,所述上壳体为三段壳体,分别对应覆盖中间的所述马达支架和两侧的涡轮。

12.本实用新型的一种实施方式中,所述涡壳包括上壳体和下壳体,所述上壳体与所述下壳体之间采用卡扣或螺钉方式连接;所述上壳体与所述下壳体均为一体式壳体,覆盖所述马达支架以及所述马达支架两侧的涡轮。

13.本实用新型的一种实施方式中,所述涡轮上靠近所述涡壳进风口的所述轮圈外沿具有u型槽环,所述涡壳的进风口设置有密封环,所述密封环延伸至所述u型槽环的内,用于与所述u型槽环配合实现动密封。

14.本实用新型的一种实施方式中,所述涡壳进风口边沿具有密封圈,所述密封圈向所述涡壳内部倾斜延伸,覆盖在所述轮圈上部,且不与轮圈接触,用于实现所述涡壳与所述涡轮的动密封。

15.根据上述实施方式可知,本实用新型提供的双涡轮高压离心风机具有以下益处。与现有的离心风机相比,该离心风机内部设置了多处减振结构,能够大大降低振动的产生以及振动的传递效率,进而降低了噪音,延长了风机的使用寿命。另外,涡轮外圈与涡壳风口处采用动密封结构配合安装,能够有效降低气压的外泄,提升离心风机涡壳内部的压力,提高了送风效率。浮动式的涡轮能够根据转速以及压力进行自适应位置调节,避免刚性连接以及装配精度问题,导致涡轮在转动时振动。

16.应了解的是,上述一般描述及以下具体实施方式仅为示例性及阐释性的,其并不能限制本实用新型所欲主张的范围。

附图说明

17.下面的附图是本实用新型的说明书的一部分,其绘示了本实用新型的示例实施例,所附附图与说明书的描述一起用来说明本实用新型的原理。

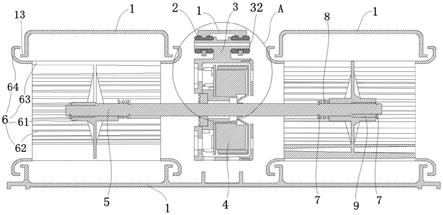

18.图1为本实用新型提供的双涡轮高压离心风机实施例一的结构示意图。

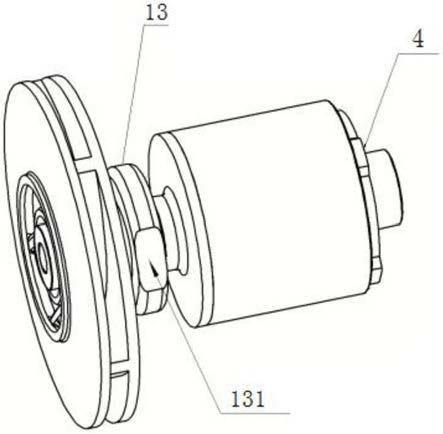

19.图2为本实用新型提供的双涡轮高压离心风机实施例一的外形结构图。

20.图3为本实用新型提供的双涡轮高压离心风机实施例一中a处的放大图。

21.图4为本实用新型提供的双涡轮高压离心风机实施例一的侧剖视图。

22.图5为本实用新型提供的双涡轮高压离心风机实施例二的结构示意图。

23.图6为本实用新型提供的双涡轮高压离心风机实施例三的结构示意图。

24.图7为本实用新型提供的双涡轮高压离心风机实施例三的外形结构图。

25.图8为本实用新型提供的双涡轮高压离心风机实施例四的结构示意图。

26.图9为本实用新型提供的双涡轮高压离心风机的马达支架结构图。

27.附图标记说明:

28.1-涡壳、2-柔性连接件、3-马达支架、4-马达、5-转轴、6-涡轮、7-卡簧、8-弹簧、9-d字轴套;

29.11-上壳体、12-下壳体、13-密封环、14-密封圈、15-固定卡件、21-乳钉、31-连接耳、32-固定柱、33-散热孔、61-轮毂、62-叶片、63-轮圈、64-u型槽环。

具体实施方式

30.现详细说明本实用新型的多种示例性实施方式,该详细说明不应认为是对本实用新型的限制,而应理解为是对本实用新型的某些方面、特性和实施方案的更详细的描述。

31.在不背离本实用新型的范围或精神的情况下,可对本实用新型说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本实用新型的说明书得到的其他实施方式对技术人员而言是显而易见的。本技术说明书和实施例仅是示例性的。

32.本实用新型提供了双涡轮高压离心风机,如图1所示为本实用新型的一种实施方式,该实施例的具体实施方式中,该涡轮风机包括:涡壳1,涡壳1内部中间位置通过柔性连接件2连接马达支架3。如图4所示,涡壳1和马达支架3之间通过多个柔性连接件2进行柔性连接,大大降低了振动从马达支架3传递到涡壳1上,实现降噪效果。马达支架3上固定设置有马达4,马达4中间转动设置转轴5,转轴5两端延伸至马达4两侧。转轴5位于马达4两侧的端部分别设置有涡轮6,用于在转轴5的带动下转动送风。转轴5两端设置的涡轮6均位于涡壳1内部。本实施例中,如图2所示,涡壳1包括上壳体11和下壳体12,上壳体11与下壳体12之间采用卡扣或螺钉方式连接。另外,下壳体12为一体式壳体,上壳体11为三段壳体,分别对应覆盖中间的马达支架3和两侧的涡轮6。转轴5两端的两个涡轮6的两侧均能够实现进风,即每个涡轮6的两侧均为进风口。

33.本实施例的具体实施方式中,如图3所示,柔性连接件2为柱状体,中间具有中心固定孔,外壁具有环形槽。另外,柔性连接件2的两端面、侧壁以及环形槽的两侧壁均具有乳钉21,用于降低振动的传递效率。

34.如图9所示,马达支架3上具有多个连接耳31,连接耳31上固定设置有固定柱32。在马达支架3上还具有多个散热孔33,散热孔33用于给马达4进行散热,避免因温度过高发生故障。

35.本实施例的具体实施方式中,固定柱32穿过柔性连接件2的中心固定孔,用于将柔性连接件2固定在固定柱32上。具体的,固定柱32的端部设置有螺钉,通过螺钉将柔性连接件2固定在固定柱32上,防止柔性连接件2从固定柱32上掉落。

36.本实施例的具体实施方式中,柔性连接件2的外壁上具有环形槽,涡壳1上的固定卡件15卡接在环形槽内,实现蜗壳1与马达支架3的柔性连接。

37.柔性连接件2连接涡壳1和马达支架3时,柔性连接件2的端部乳钉21接触马达支架3上的连接耳31,柔性连接件2环形槽侧壁上的乳钉21接触固定卡件15,且柔性连接件2侧壁上的乳钉21接触涡壳1内壁。乳钉21的接触面积小,振动的传递会大打折扣,因此在柔性件减振的接触上,乳钉21能够进一步的降低振动的传递。

38.另外,本实用新型的具体实施方式中,固定柱32向连接耳31的两侧延伸,两侧的固定柱32上可同时设置柔性连接件2或者仅仅在一边的固定柱32上设置柔性连接件2。

39.另外一种实施方式中,固定柱32向连接耳31的一侧延伸,固定柱32上设置柔性连接件2。

40.本实施例的具体实施方式中,涡轮6包括:轮毂61、叶片62和轮圈63。其中,轮毂61安装在转轴5端部,即转轴5的两端均安装有轮毂61。多个叶片62均匀分布在轮毂61周围。轮圈63位于叶片62外围,用于固定叶片62。

41.本实施例中涡轮6安装在转轴5两端的端部。其中,轮毂61接近转轴5端部的一侧设置有卡簧7,用于对轮毂61进行轴向限位。轮毂61的另外一侧设置有弹簧8,弹簧8套在转轴5的外部,且弹簧8远离轮毂61的一端通过设置在转轴5上的卡簧7进行限位,用于为涡轮6提供弹性支撑力。具体的,转轴5两端为d形截面,轮毂61与转轴5的端部之间通过d字轴套9进行固定连接,用于保持转轴5与涡轮6同步转动。涡轮6转动时,在弹簧8弹性力的作用下,涡轮6能够在转轴5上实现一定距离的轴向位移,使得涡轮在转动时能够适应不同的工作环境以及转动速度。且自适应位置调节能够进一步降低涡轮6转动时产生的振动,进一步降低噪音。

42.本实施例的具体实施方式中,涡轮6上靠近涡壳1进风口的轮圈63外沿具有u型槽环64,涡壳1的进风口设置有密封环13,密封环13延伸至u型槽环64的内,用于与u型槽环64配合实现动密封。该实施例中,每个涡轮6两侧均为涡壳1的进风口,因此每个涡轮6两侧的轮圈63上均具有u型槽环64。对应的,涡轮6两侧进风口边沿均具有密封环13,密封环13与u型槽环64配合实现动密封。该动密封结构能够很好的防止涡壳内部气压泄露,防止气流从涡壳1与轮圈63之间泄漏,进一步提升风机的送风效率。

43.如图5所示的实施例中,该实施例与图1所示的实施例的不同点在于,该实施例中涡壳1进风口没有密封环13,且轮圈外沿不具有u型槽环64。而是在涡壳1进风口边设置有密封圈14,密封圈14向涡壳1内部倾斜延伸,密封圈14覆盖在轮圈63上部,且不与轮圈63接触,即轴向投影上密封圈14与轮圈63重叠,用于实现涡壳1与涡轮6的动密封。

44.如图6所示的实施例中,该实施例与图5所示的实施例的不同点在于,该实施例中,如图7所示涡壳1包括上壳体11和下壳体12,上壳体11与下壳体12之间采用卡扣或螺钉方式连接。且上壳体11与下壳体12均为一体式壳体,覆盖中间的马达支架3和两侧的涡轮6。涡壳1上只有两端部具有进风口,两个涡轮6靠近进风口的一侧与进风口处的密封圈14动密封。

45.如图8所示的实施例中,该实施例与图6所示的实施例的不同点在于,该实施例中,涡壳1进风口没有设置密封圈14。涡轮6上靠近涡壳1进风口的轮圈63外沿具有u型槽环64,涡壳1的进风口设置有密封环13,密封环13延伸至u型槽环64的内,用于与u型槽环64配合实现动密封。该动密封结构能够很好的防止涡壳内部气压泄露,防止气流从涡壳1与轮圈63之间泄漏,进一步提升风机的送风效率。

46.以上所述仅为本实用新型示意性的具体实施方式,在不脱离本实用新型的构思和原则的前提下,任何本领域的技术人员所做出的等同变化与修改,均应属于本实用新型保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。