1.本实用新型涉及油缸技术领域,尤其是指一种油缸的活塞杆伸展缓冲结构。

背景技术:

2.油缸基本上由缸筒和缸盖、活塞(杆塞)和活塞杆、密封装置、缓冲装置与排气装置组成。现有技术中液压缸的缓冲装置是采用弹簧结构进行缓冲,弹簧结构容易损坏,使用寿命短,拆装和维护不方便,且弹簧结构缓冲的稳定性较差。因此,缺陷十分明显,亟需提供一种解决方案。

技术实现要素:

3.为了解决上述技术问题,本实用新型的目的在于提供一种油缸的活塞杆伸展缓冲结构。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种油缸的活塞杆伸展缓冲结构,其包括活塞杆、缓冲机构及杆塞,所述杆塞包括滑动环、连接柱及限位板,所述缓冲机构包括缓冲腔、过孔、缓冲空间、第一供气通道和第二供气通道,所述缓冲腔设置于活塞杆的底端,所述过孔开设于缓冲腔的底壁,所述滑动环的外侧壁与缓冲腔的内壁密封地滑动连接,所述连接柱的一端与滑动环连接,所述连接柱的另一端贯穿过孔后与限位板连接,所述连接柱的外侧壁与过孔的内壁密封地滑动连接,所述限位板位于活塞杆外并用于与活塞杆的底端面抵触,所述缓冲空间由滑动环、连接柱和缓冲腔的内壁围设而成,所述缓冲空间用于储存缓冲气体,所述第一供气通道开设于连接柱,所述第二供气通道开设于限位板,所述第一供气通道的两端分别与第二供气通道和缓冲空间连通。

6.进一步地,所述滑动环的外侧壁嵌设有第一密封圈,所述滑动环经由第一密封圈与缓冲腔的内壁密封地滑动连接。

7.进一步地,所述过孔的内壁嵌设有第二密封圈,所述过孔的内壁经由第二密封圈与连接柱的外侧壁密封地滑动连接。

8.进一步地,所述第二供气通道连通有控制气阀。

9.进一步地,所述第二供气通道连通有气压表。

10.进一步地,所述连接柱经由第三密封圈与限位板密封地连接,所述第三密封圈围绕第二供气通道的出气口设置。

11.本实用新型的有益效果:在实际应用中,将本活塞杆伸展缓冲结构安装在缸体内,然后缸体上安装有缸头,所述活塞杆的底端贯穿缸头突伸至缸体外,气体发生器依次经由第二供气通道、第一供气通道向缓冲空间内填充气体,通过调节缓冲空间内的气体量来调节缓冲空间内的气压,从而调节缓冲力的大小;使用中,当需要活塞杆伸展时,在油压的推动下,本活塞杆伸展缓冲结构沿着缸体的内腔朝外移动,直至杆塞的限位板与缸头抵触,从而阻止活塞杆继续伸展,以对活塞杆的伸展起到限位的作用,在限位板与缸头抵触的过程

中,杆塞会在缓冲腔内相对滑动并压缩缓冲空间内的气体,从而吸收限位板与缸头接触时的冲击力,以起到很好的气体缓冲效果。当限位板与缸头分离时,在气压的作用下,杆塞自动复位,以便于进行下一次的缓冲工作。杆塞采用分体式构造,便于杆塞的拆装和维护。本实用新型的结构简单,通过气体对活塞杆的伸展进行缓冲,缓冲效果好,缓冲平稳,使用寿命长,且能够根据不同的缓冲力需求而调节缓冲空间内的气体压力,调节便捷、高效,实用性强,成本低。

附图说明

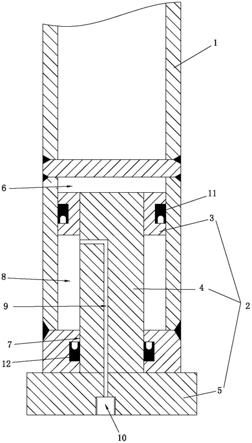

12.图1为本实用新型的结构示意图。

13.附图标记说明:

14.1、活塞杆;2、杆塞;3、滑动环;4、连接柱;5、限位板;6、缓冲腔;7、过孔;8、缓冲空间;9、第一供气通道;10、第二供气通道;11、第一密封圈;12、第二密封圈。

具体实施方式

15.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

16.如图1所示,本实用新型提供的一种油缸的活塞杆伸展缓冲结构,其包括活塞杆1、缓冲机构及杆塞2,所述杆塞2包括滑动环3、连接柱4及限位板5,所述缓冲机构包括缓冲腔6、过孔7、缓冲空间8、第一供气通道9和第二供气通道10,所述缓冲腔6设置于活塞杆1的底端,所述过孔7开设于缓冲腔6的底壁,所述滑动环3的外侧壁与缓冲腔6的内壁密封地滑动连接,所述连接柱4的一端与滑动环3连接,所述连接柱4的另一端贯穿过孔7后与限位板5连接,所述连接柱4的外侧壁与过孔7的内壁密封地滑动连接,所述限位板5位于活塞杆1外并用于与活塞杆1的底端面抵触,所述缓冲空间8由滑动环3、连接柱4和缓冲腔6的内壁围设而成,所述缓冲空间8用于储存缓冲气体,所述第一供气通道9开设于连接柱4,所述第二供气通道10开设于限位板5,所述第一供气通道9的两端分别与第二供气通道10和缓冲空间8连通。

17.在实际应用中,将本活塞杆伸展缓冲结构安装在缸体内,然后缸体上安装有缸头,所述活塞杆1的底端贯穿缸头突伸至缸体外,气体发生器依次经由第二供气通道10、第一供气通道9向缓冲空间8内填充气体,通过调节缓冲空间8内的气体量来调节缓冲空间8内的气压,从而调节缓冲力的大小;使用中,当需要活塞杆1伸展时,在油压的推动下,本活塞杆伸展缓冲结构沿着缸体的内腔朝外移动,直至杆塞2的限位板5与缸头抵触,从而阻止活塞杆1继续伸展,以对活塞杆1的伸展起到限位的作用,在限位板5与缸头抵触的过程中,杆塞2会在缓冲腔6内相对滑动并压缩缓冲空间8内的气体,从而吸收限位板5与缸头接触时的冲击力,以起到很好的缓冲效果。当限位板5与缸头分离时,在气压的作用下,杆塞2自动复位,以便于进行下一次的缓冲工作。杆塞2采用分体式构造,便于杆塞2的拆装和维护。本实用新型的结构简单,通过气体对活塞杆1的伸展进行缓冲,基本不需要维护,缓冲效果好,缓冲平稳,使用寿命长,且能够根据不同的缓冲力需求而调节缓冲空间8内的气体压力,调节便捷、高效,实用性强,成本低。

18.本实施例中,所述滑动环3的外侧壁嵌设有第一密封圈11,所述滑动环3经由第一

密封圈11与缓冲腔6的内壁密封地滑动连接。通过第一密封圈11密封滑动环3的外侧壁与缓冲腔6的内壁之间的间隙,气密性好,避免缓冲空间8出现漏气的现象。

19.本实施例中,所述过孔7的内壁嵌设有第二密封圈12,所述过孔7的内壁经由第二密封圈12与连接柱4的外侧壁密封地滑动连接。通过第二密封圈12密封过孔7的内壁与连接柱4的外侧壁之间的间隙,气密性好,避免缓冲空间8出现漏气的现象。

20.本实施例中,所述第二供气通道10连通有控制气阀,控制气阀控制第二供气通道10的通断,便于打开或关闭第二供气通道10。

21.本实施例中,所述第二供气通道10连通有气压表,通过气压表对第二供气通道10内的气压值进行实时监控,从而能够对缓冲空间8内的气压值进行实时监控,保证气压的稳定性,且便于调节缓冲空间8的气压大小。

22.本实施例中,所述连接柱4经由第三密封圈与限位板5密封地连接,所述第三密封圈围绕第二供气通道10的出气口设置。通过第三密封圈密封连接柱4与限位板5之间的间隙,气密性好,保证了第二供气通道10与第一供气通道9连通的密封性,避免出现漏气的现象。

23.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

24.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。