1.本发明涉及一种介质输送机构。

背景技术:

2.以往,已知有一种能够通过利用金属线来悬挂用于输送纸张的带式台板输送部使该带式台板输送部升降的印刷装置(例如参照专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2016-129959号公报

技术实现要素:

6.发明要解决的问题

7.另外,在具备用于输送纸张等介质的输送部和以与该输送部在上下方向上相对的方式配置的处理部(例如检查部、印刷部等)的介质输送机构中,有时利用金属线等例如4根悬挂构件来悬挂作为输送部和处理部中的位于上方的一者的悬挂对象。

8.在这样的情况下,在使悬挂对象接触于输送部和处理部中的位于下方的另一者时,即使利用悬挂构件使悬挂对象下降,例如存在因处理部的歪斜等而使悬挂对象的四个角未接触于另一者的情况。若如此悬挂对象的四个角未接触于另一者,则存在使处理部对于介质的处理、输送部对于介质的输送产生不良的风险。

9.本发明的目的在于,提供一种能够使作为在上下方向上相对的输送部和处理部中的位于上方的一者的悬挂对象高精度地升降的介质输送机构。

10.用于解决问题的方案

11.在1个技术方案中,一种介质输送机构,其中,该介质输送机构具备:第1输送部,其输送介质;第1处理部,其以在上下方向上与所述第1输送部相对的方式配置,用于对所述介质进行处理;挠性的悬挂构件,其与作为所述第1输送部和所述第1处理部中的位于上方的一者的第1悬挂对象连结,并悬挂该第1悬挂对象;以及挠性的拉拽构件,其将所述第1悬挂对象向下方拉拽。

12.发明的效果

13.采用所述技术方案,能够使作为在上下方向上相对的输送部和处理部中的位于上方的一者的悬挂对象高精度地升降。

附图说明

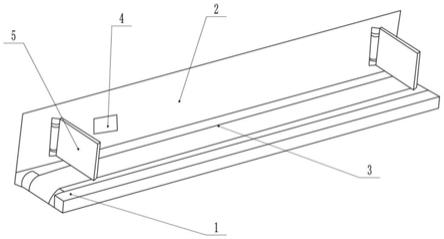

14.图1是表示一个实施方式中的印刷系统的内部结构的图。

15.图2是表示一个实施方式中的印刷系统的一部分的控制结构的图。

16.图3是表示一个实施方式的检查装置(输送状态)的背面侧立体图。

17.图4是表示一个实施方式的检查装置(卡塞解除状态)的背面侧立体图。

18.图5a是用于说明一个实施方式的检查装置的第1输送部和第2输送部的升降动作的主视图(其一)。

19.图5b是用于说明一个实施方式的检查装置的第1输送部和第2输送部的升降动作的主视图(其二)。

20.图5c是用于说明一个实施方式的检查装置的第1输送部和第2输送部的升降动作的主视图(其三)。

21.图5d是用于说明一个实施方式的检查装置的第1输送部和第2输送部的升降动作的主视图(其四)。

22.图5e是用于说明一个实施方式的检查装置的第1输送部和第2输送部的升降动作的主视图(其五)。

23.图6是表示另一实施方式的检查装置(输送状态)的正面侧立体图。

24.图7是表示另一实施方式的检查装置(拆下状态)的局部的正面侧立体图。

25.图8是表示另一实施方式的检查装置(输送固定状态)的局部的正面侧立体图。

26.图9a是用于说明另一实施方式的检查装置的第1输送部和第2输送部的升降动作的主视图(其一)。

27.图9b是用于说明另一实施方式的检查装置的第1输送部和第2输送部的升降动作的主视图(其二)。

28.附图标记说明

29.1、2、检查装置(输送机构的一个例子);10、第1输送部(第1悬挂对象的一个例子);20、第1检查部(第1处理部的一个例子);30、第2输送部(第2悬挂对象的一个例子);40、第2检查部(第2处理部的一个例子);51~54、悬挂金属线(悬挂构件的一个例子);51a、52a、53a、54a、松弛区域;51b、52b、53b、54b、松弛区域;51c、52c、53c、54c、松弛区域;61~64、拉拽金属线(拉拽构件的一个例子);61a、62a、63a、64a、松弛区域;61b、62b、63b、64b、松弛区域;71、第1驱动部;72、动力传递部;73、74、驱动轴;75~78、带轮;81、第2驱动部;82、动力传递部;83、驱动轴;84、85、带轮;91、控制部;92、存储部;93、接口部;94、第1测量部;95、第2测量部;96、被接触部;100、印刷系统;110、介质供给装置;120、第1印刷装置;130、中间输送装置;140、第2印刷装置;150、介质排出装置;210、壳体;211、前侧板;212、后侧板;213、收纳部;221、222、下游侧固定轴(拆装构件的一个例子);223、224、下游侧固定板;231、232、上游侧固定轴;233、上游侧固定板;m、介质;p0、中间位置;p1、输送位置;p2、卡塞解除位置;p3、拆下位置;p4、拆下位置;p5、输送固定位置;p11、第1安装位置;p12、第2安装位置;r1、r4-1、r5、直行输送路径;r2、r6、循环输送路径;r3、r4-2、r7、r8-1、反转路径;r8-2、非反转路径;r9、汇合路径;r10、正常容纳路径;r11、异常容纳路径;s11、下方第1位置检测传感器;s12、下方第2位置检测传感器;s21、上方第1位置检测传感器;s22、上方第2位置检测传感器。

具体实施方式

30.以下,对于本发明的一个实施方式和另一实施方式的介质输送机构,将检查装置1、2作为一个例子,参照附图并进行说明。

31.<一个实施方式>

32.图1是表示本实施方式中的印刷系统100的内部结构的图。

33.图2是表示印刷系统100的一部分的控制结构的图。此外,图1以及后述的图3、图4和图5a~图5e所示的上下方向、左右方向和前后方向只是为了便于进行说明的方向,例如,上下方向是铅垂方向,左右方向和前后方向是水平方向。

34.如图1和图2所示,印刷系统100具备介质供给装置110、第1印刷装置120、中间输送装置130、第2印刷装置140、检查装置1和介质排出装置150。在此,检查装置1是输送介质m的介质输送机构的一个例子。该介质输送机构并不限定于检查装置1,只要是输送介质m的装置即可。此外,介质m例如为纸张(单张纸),但也可以为薄膜等其他片状的介质等。

35.介质供给装置110、第1印刷装置120、中间输送装置130、第2印刷装置140、检查装置1和介质排出装置150在介质m的输送路径(输送方向d)上串联配置。此外,介质供给装置110、第1印刷装置120、中间输送装置130、第2印刷装置140、检查装置1和介质排出装置150中的多个装置也可以一体地配置于共同的壳体内。例如,检查装置1也可以作为介质排出装置150的一部分进行配置。另外,在一体地配置了印刷装置和检查装置1的情况下,能够将它们视为印刷装置。

36.在图1中,在第1印刷装置120、中间输送装置130、第2印刷装置140、检查装置1和介质排出装置150中,用实线来表示介质m的直行输送路径r1、r4-1、r5、非反转路经r8-2、汇合路径r9、正常容纳路径r10和异常容纳路径r11,用双点划线来表示循环输送路径r2、r6,用虚线或点线来表示反转路径r3、r4-2、r7、r8-1。

37.介质供给装置110具有装载印刷前的介质m的载置台111。第1印刷装置120具有多个输送辊对121、第1印刷部122、输送部123、输送路径切换部124、125、转向辊对(日文:

スイッチバックローラ

対)126和排出部127。

38.输送辊对121在第1印刷装置120内配置有多对,一边夹持介质m一边输送介质m。

39.第1印刷部122例如具有按照印刷所使用的各种颜色区分的未图示的线型喷墨头(日文:

ラインヘッド

型

インクジェットヘッド

)。

40.输送部123以与第1印刷部122相对的方式配置。输送部123一边吸附介质m一边利用带来输送介质m。

41.一个输送路径切换部124将通过第1印刷部122进行印刷后的介质m的输送路径切换为向中间输送装置130延续的直行输送路径r1和向排出部127、反转路径r3延续的循环输送路径r2。

42.另一个输送路径切换部125将介质m的循环输送路径r2切换为向排出部127延续的输送路径和利用转向辊对126使介质m的正面和背面反转的反转路径r3。此外,在反转路径r3上正面和背面反转后的介质m被再次向第1印刷部122输送。

43.在排出部127装载未向介质排出装置150排出的介质m。

44.中间输送装置130具有多个输送辊对131、转向辊对132和输送路径切换部133。

45.输送辊对131一边夹持自第1印刷装置120排出的介质m一边输送该介质m。

46.输送路径切换部133将输送路径切换为使自第1印刷装置120排出的介质m径直地输送至第2印刷装置140的直行输送路径r4-1和利用转向辊对132使介质m的正面和背面反转的反转路径r4-2。此外,也可以是,省略中间输送装置130,将介质m从第1印刷装置120直接输送至第2印刷装置140。

47.第2印刷装置140的结构能够与第1印刷装置120的结构相同。例如,与第1印刷装置120同样地,第2印刷装置140具有输送辊对141、第2印刷部142、输送部143、输送路径切换部144和转向辊对145。

48.输送辊对141在第2印刷装置140内配置有多对,一边夹持介质m一边输送介质m。

49.第2印刷部142例如具有按照印刷所使用的各种颜色区分的未图示的线型喷墨头。此外,印刷系统1具备第1印刷装置120的第1印刷部122和第2印刷装置140的第2印刷部142合计两个印刷部,但也可以仅具备1个印刷部或具备3个以上的印刷部。

50.输送部143以与第2印刷部142相对的方式配置。输送部143一边吸附介质m一边利用带来输送介质m。

51.输送路径切换部144将通过第2印刷部142进行印刷后的介质m的输送路经切换成向检查装置1延续的直行输送路径r5和向反转路径r7延续的循环输送路径r6。

52.转向辊对145在反转路径r7上使介质m的正面和背面反转。在反转路径r7上正面和背面反转后的介质m被再次向第2印刷部142输送。

53.在后面详细叙述检查装置1,在此,说明第1输送部10、第1检查部20、第2输送部30和第2检查部40。

54.第1输送部10配置于介质m的上表面侧,用于输送介质m。第1输送部10例如是具有抽吸部和带的吸附输送部,该抽吸部抽吸空气,该带形成有供该抽吸部所抽吸的空气通过的多个通孔并输送通过抽吸部的空气的抽吸而被吸附的介质m。

55.第1检查部20以与第1输送部10在上下方向上相对的方式配置于第1输送部10的下方。第1检查部20检查在由第1输送部10输送的介质m的下表面印刷的图像。例如,第1检查部20具有对印刷在介质m上的图像进行拍摄的cis(接触式图像传感器,contact image sensor)等拍摄部。此外,第1检查部20是对介质m进行处理的第1处理部的一个例子。作为该第1处理部的其他例子,举出进行作为处理的一个例子的使用了特殊墨(隐形墨、micr(磁墨水字符识别,magnetic ink character recognition)墨等)的功能印刷的功能印刷部、进行作为处理的一个例子的使用了通常墨(kcmy颜色的墨等)的印刷的印刷部、进行作为处理的一个例子的干燥的干燥加热器等。

56.第2输送部30在输送方向d上的第1输送部10的上游侧配置于相对于介质m而言在上下方向上与第1输送部10相反的一侧、即介质m的下表面侧。第2输送部30能够通过使第1输送部10的朝向上下反转而形成。例如,与第1输送部10同样地,第2输送部30例如是具有抽吸部和带的吸附输送部,该抽吸部抽吸空气,该带形成有供该抽吸部所抽吸的空气通过的多个通孔并输送通过抽吸部的空气的抽吸而被吸附的介质m。

57.第2检查部40以与第2输送部30在上下方向上相对的方式配置于相对于介质m而言在上下方向上与第1检查部20相反的一侧、即介质m的上表面侧。第2检查部40对在由第2输送部30输送的介质m的上表面印刷的图像进行检查。例如,第2检查部40具有对印刷在介质m上的图像进行拍摄的cis等拍摄部。此外,第2检查部40是对介质m进行处理的第2处理部的一个例子。作为该第2处理部的其他例子,与第1处理部同样地,举出进行作为处理的一个例子的使用了特殊墨的功能印刷的功能印刷部、进行作为处理的一个例子的使用了通常墨的印刷的印刷部、进行作为处理的一个例子的干燥的干燥加热器等。

58.此外,在本实施方式中,以相对于第1输送部10和第1检查部20(第1处理部)而言在

输送方向d上的上游侧配置有第2输送部30和第2检查部40(第2处理部)的情况为例进行了说明,但第2输送部30和第2检查部40也可以配置于比第1输送部10和第1检查部20靠输送方向d上的下游侧的位置。

59.利用后述的控制部91或整个印刷系统100的未图示的控制部对由第1检查部20的拍摄部和第2检查部40的拍摄部拍摄成的图像进行图像处理,判断印刷在介质m上的图像是正常还是异常。对于图像是正常还是异常,例如,根据与印刷用的原稿数据进行比较后的印刷精度、印刷内容的错误的有无等进行判断即可。另外,第1检查部20和第2检查部40也可以分别具有拍摄方法互不相同的多种拍摄部。

60.介质排出装置150具有导入部151、正常容纳部152和异常容纳部153。

61.导入部151具有多个输送辊对151a、转向辊对151b和输送路径切换部151c、151d。

62.多个输送辊对151a一边夹持介质m一边输送介质m。转向辊对151b在反转路径r8-1上使介质m的正面和背面反转。

63.输送路径切换部151c将自第2印刷装置140通过检查装置1而向导入部151延续的直行输送路径r5切换为朝向转向辊对151b去的反转路径r8-1和通过转向辊对151b的非反转路径r8-2。

64.输送路径切换部151d将反转路径r8-1和非反转路径r8-2汇合了的汇合路径r9切换为朝向正常容纳部152去的正常容纳路径r10和朝向异常容纳部153去的异常容纳路径r11。

65.正常容纳部152具有能够升降的载置台152a,该载置台152a装载通过第1检查部20和第2检查部40的检查而被判断为正常的介质m。

66.异常容纳部153配置于正常容纳部152的上方,容纳通过第1检查部20和第2检查部40的检查而被判断为异常的介质m。

67.接下来,说明检查装置1的结构。

68.图3是表示检查装置1(输送状态)的背面侧立体图。

69.图4是表示检查装置1(卡塞解除状态)的背面侧立体图。此外,图3和图4将第1输送部10、第1检查部20、第2输送部30和第2检查部40与图1和图5a~图5e不同地详细地示出。

70.如图3所示,检查装置1具备上述第1输送部10、第1检查部20、第2输送部30、第2检查部40、悬挂金属线51~悬挂金属线54、拉拽金属线61~拉拽金属线64、第1驱动部71、动力传递部72、驱动轴73、74、带轮75~带轮78、第2驱动部81、动力传递部82、驱动轴83和带轮84。

71.另外,如图2所示,检查装置1具备控制部91、存储部92、接口部93、第1测量部94、第2测量部95、下方第1位置检测传感器s11、下方第2位置检测传感器s12、上方第1位置检测传感器s21和上方第2位置检测传感器s22。

72.图3所示的悬挂金属线51~悬挂金属线54通过一端连结于第1输送部10的例如四个角且另一端连结于第2输送部30的例如四个角,从而将第1输送部10和第2输送部30悬挂起来。悬挂金属线51~悬挂金属线54是挠性的悬挂构件的一个例子。

73.在此,作为第1输送部10和第1检查部20中的位于上方的一者的、与悬挂金属线51~悬挂金属线54连结的第1输送部10是第1悬挂对象的一个例子。另外,作为第2输送部30和第2检查部40中的位于下方的一者的、与悬挂金属线51~悬挂金属线54连结的第2输送部30

processing unit),对检查装置1的第1驱动部71、第2驱动部81等各部分进行控制。此外,印刷系统100的未图示的控制部也可以兼用作控制部91。

88.存储部92例如是预先存储有预定的控制程序的只读半导体存储器即rom(read only memory)、在处理器执行各种控制程序时根据需要用作作业用存储区域的随机读写半导体存储器即ram(random access memory)等。

89.接口部93在与外部设备之间授受各种信息。例如,接口部93向第1印刷装置120、第2印刷装置140、介质排出装置150等发送介质m的检查结果。

90.第1测量部94测量第1驱动部71的驱动量。例如,第1测量部94是对第1驱动部71的输出轴的转速进行检测的编码器。

91.第2测量部95测量第2驱动部81的驱动量。例如,第2测量部95是对第2驱动部81的输出轴的转速进行检测的编码器。

92.下方第1位置检测传感器s11如后述的图5a所示那样对位于中间位置p0的第2输送部30进行检测。

93.下方第2位置检测传感器s12如后述的图5d所示那样对位于卡塞解除位置p2的第2输送部30进行检测。

94.上方第1位置检测传感器s21如图5a所示那样对位于中间位置p0的第1输送部10进行检测。

95.上方第2位置检测传感器s22如图5d所示那样对位于卡塞解除位置p2的第1输送部10进行检测。

96.此外,下方第1位置检测传感器s11、下方第2位置检测传感器s12、上方第1位置检测传感器s21和上方第2位置检测传感器s22各自在相同高度配置有多个则较佳。

97.接下来,说明检查装置1的动作。图5a~图5e是用于说明检查装置1的第1输送部10和第2输送部30的升降动作的主视图。此外,在图5a~图5e中,悬挂金属线53因与悬挂金属线51重叠,从而被遮挡而未示出,悬挂金属线54因与悬挂金属线52重叠,从而被遮挡而未示出,但将悬挂金属线53、54的附图标记与悬挂金属线51、52的附图标记一并记载。同样地,在图5a~图5e中,拉拽金属线63因与拉拽金属线61重叠,从而被遮挡而未示出,拉拽金属线64因与拉拽金属线62重叠,从而被遮挡而未示出,但将拉拽金属线63、64的附图标记与拉拽金属线61、62的附图标记一并记载。

98.首先,如图5a所示,自下方第1位置检测传感器s11检测到位于中间位置p0的第2输送部30的上端且上方第1位置检测传感器s21检测到位于中间位置p0的第1输送部10的下端的状态起,第1驱动部71以预定量驱动悬挂金属线51~悬挂金属线54,从而使第1输送部10下降并使第2输送部30上升。另外,通过第2驱动部81以预定量驱动拉拽金属线61~拉拽金属线64而抑制拉拽金属线61~拉拽金属线64发生松弛,也能够使第1输送部10下降。

99.由此,如图5b所示,第1输送部10移动至与第1检查部20相接触的输送位置p1,第2输送部30移动至与第2检查部40相接触的输送位置p1。由此,能够使第1输送部10的四角可靠地接触于第1检查部20,能够使第2输送部30的四角可靠地接触于第2检查部40。如此,在第1输送部10与第1检查部20接触且第2输送部30与第2检查部40接触的状态下,悬挂金属线51~悬挂金属线54具有松弛区域51a~松弛区域54a。另一方面,由于拉拽金属线61~拉拽金属线64为了使第1输送部10接触于第1检查部20而将第1输送部10向下方拉拽,因此,拉拽

金属线61~拉拽金属线64没有松弛。

100.接下来,在使第1输送部10和第2输送部30离开第1检查部20或第2检查部40之际,首先,控制部91如图5c所示那样控制第2驱动部81以卷出拉拽金属线61~拉拽金属线64从而形成松弛区域61a~松弛区域64a,之后,延迟地控制第1驱动部71而利用悬挂金属线51~悬挂金属线54使第1输送部10上升。由此,在拉拽金属线61~拉拽金属线64松弛之后第1输送部10上升。由于如此在拉拽金属线61~拉拽金属线64松弛了的状态下使第1输送部10上升,因此,也可以通过在第1驱动部71对悬挂金属线51~悬挂金属线54的驱动停止之前使第2驱动部81对拉拽金属线61~拉拽金属线64的驱动停止,从而在第1输送部10的上升停止后消除拉拽金属线61~拉拽金属线64的松弛区域61a~松弛区域64a。此外,由于在悬挂金属线51~悬挂金属线54预先形成有上述松弛区域51a~松弛区域54a,因此,即使为了使第1输送部10上升而使第1驱动部71和第2驱动部81同时开始驱动,也能在拉拽金属线61~拉拽金属线64松弛之后使第1输送部10上升。

101.如上述图5c所示,在第1输送部10和第2输送部30位于输送位置p1且悬挂金属线51~悬挂金属线54具有松弛区域51a~松弛区域54a并且拉拽金属线61~拉拽金属线64具有松弛区域61a~松弛区域64a的状态下,用户通过手动来解除与悬挂金属线51~悬挂金属线54之间的连结和与拉拽金属线61~拉拽金属线64之间的连结,从而能够拆下第1输送部10而进行例如更换或维护。

102.在此,若图5c所示的悬挂金属线51~悬挂金属线54的松弛区域51a~松弛区域54a和拉拽金属线61~拉拽金属线64的松弛区域61a~松弛区域64a变大、或者在第1输送部10和第2输送部30这两者的升降时悬挂金属线51~悬挂金属线54和拉拽金属线61~拉拽金属线64的松弛变大,则悬挂金属线51~悬挂金属线54和拉拽金属线61~拉拽金属线64容易与第1驱动部71、第2驱动部81、动力传递部72、82等其他构件接触或第1输送部10的轨道容易变得不稳定。另外,若在第1输送部10升降时较大的张力作用于悬挂金属线51~悬挂金属线54和拉拽金属线61~拉拽金属线64,则负荷会作用于悬挂金属线51~悬挂金属线54和拉拽金属线61~拉拽金属线64、进而作用于第1驱动部71和第2驱动部81。

103.因此,较佳的是,控制部91根据由图2所示的第1测量部94测得的第1驱动部71的驱动量和由第2测量部95测得的第2驱动部81的驱动量,来调整悬挂金属线51~悬挂金属线54的驱动量和拉拽金属线61~拉拽金属线64的驱动量(对于拉拽金属线61~拉拽金属线64而言为卷取量或卷出量)并控制第1驱动部71和第2驱动部81中的至少一者。例如,较佳的是,控制部91在根据由第1测量部94测得的第1驱动部71的驱动量和由第2测量部95测得的第2驱动部81的驱动量而判断为悬挂金属线51~悬挂金属线54的松弛量成为一定量以上或负荷作用于悬挂金属线51~悬挂金属线54的情况下,调整第1驱动部81的驱动速度。或者,较佳的是,控制部91在根据由第1测量部94测得的第1驱动部71的驱动量和由第2测量部95测得的第2驱动部81的驱动量而判断为拉拽金属线61~拉拽金属线64的松弛量成为一定量以上或负荷作用于拉拽金属线61~拉拽金属线64的情况下,调整第2驱动部81的驱动速度。

104.如上述那样,若使第1输送部10以远离第1检查部20的方式上升,且使第2输送部30以远离第2检查部40的方式下降,则如图5d所示,下方第2位置检测传感器s12会检测到第2输送部30的上端,上方第2位置检测传感器s22会检测到第1输送部10的下端。此时,第1输送部10和第2输送部30位于检查装置1中的产生了介质m的卡塞时的卡塞解除位置p2。此外,在

使第1输送部10和第2输送部30返回输送位置p1的情况下,使第1驱动部71和第2驱动部81同时开始驱动即可。

105.接下来,为了能够拆下第2输送部30,如图5e所示,控制部91控制第1驱动部71和第2驱动部81,使得第1输送部10比图5d所示的卡塞解除位置p2进一步上升并使第2输送部30比卡塞解除位置p2进一步下降。然后,当第2输送部30与位于下方的被接触部96接触而停止(位于拆下位置p3)并不再下降时,会在悬挂金属线51~悬挂金属线54形成松弛区域51b~松弛区域54b。由此,用户通过手动来解除与悬挂金属线51~悬挂金属线54之间的连结,能够拆下第2输送部30而进行例如更换或维护。此外,被接触部96例如较佳的是上表面为水平的板材、块材等。

106.在以上说明的本实施方式中,检查装置(介质输送机构的一个例子)1具备:第1输送部10,其输送介质m;第1检查部(第1处理部的一个例子)20,其以在上下方向上与该第1输送部10相对的方式配置,用于对介质m进行处理;挠性的悬挂金属线(悬挂构件的一个例子)51~54,其与作为第1输送部10和第1检查部20中的位于上方的一者的第1输送部(第1悬挂对象的一个例子)10连结,并悬挂该第1输送部10;以及挠性的拉拽金属线(拉拽构件的一个例子)61~64,它们将第1输送部10向下方拉拽。

107.由此,在使第1输送部10为了与第1检查部20接触而下降之际,不仅能够利用悬挂第1输送部10的悬挂金属线51~悬挂金属线54,还能够利用将第1输送部10向下方拉拽的拉拽金属线61~拉拽金属线64,来使第1输送部10可靠地接触于第1检查部20。另外,在第1输送部10的升降时拉拽金属线61~拉拽金属线64没有松弛的情况、仅具有少量的松弛的情况下,能够使第1输送部10的轨道稳定。因此,在本实施方式中,能够使在上下方向上相对的第1输送部10和第1检查部20中的位于上方的第1输送部10(第1悬挂对象的一个例子)高精度地升降。其结果,如图5b所示,能够防止在使第1输送部10(和第2输送部30)和第1检查部20(和第2检查部40)相接触的检查时(处理时)检查精度(处理精度)降低。

108.另外,在本实施方式中,检查装置1还具备:第2输送部30,其在介质m的输送方向d上的第1输送部10的上游侧(上游侧或下游侧的一个例子)配置于相对于介质m而言在上下方向上与第1输送部10相反的一侧、即下侧;以及第2检查部(第2处理部的一个例子)40,其以与第2输送部30在上下方向上相对的方式配置于相对于介质m而言在上下方向上与第1检查部20相反的一侧、即下侧,该第2检查部40对介质m进行处理。通过悬挂金属线51~悬挂金属线54进一步连结于第2输送部30和第2检查部40中的位于下方的一者、即第2输送部(第2悬挂对象的一个例子)30并悬挂第2输送部30,从而使第1输送部10和第2输送部30中的一者上升、而使第1输送部10和第2输送部30中的另一者下降。

109.由此,能够利用单个第1驱动部71来进行第1输送部10的升降和第2输送部30的升降。并且,通过如上述那样使用第2驱动部81来使第1输送部10的升降时的轨道稳定,也能够使借助悬挂金属线51~悬挂金属线54与第1输送部10连结的第2输送部30的升降时的轨道稳定。因而,能够利用简单的结构使第1输送部10和第2输送部30高精度地升降。

110.另外,在本实施方式中,检查装置1还具备:第1驱动部71,其驱动悬挂金属线51~悬挂金属线54;第2驱动部81,其驱动拉拽金属线61~拉拽金属线64;以及控制部91,其控制第1驱动部71和第2驱动部81。悬挂金属线51~悬挂金属线54在第1输送部10与作为第1输送部10和第1检查部20中的位于下方的另一者的第1检查部20接触的状态下具有松弛区域51a

~松弛区域54a。控制部91控制第1驱动部71和第2驱动部81,以便在使拉拽金属线61~拉拽金属线64松弛之后利用悬挂金属线51~悬挂金属线54使第1输送部10上升。

111.通过如此使悬挂金属线51~悬挂金属线54具有松弛区域51a~松弛区域54a,能够抑制在第1输送部10接触于第1检查部20的状态下负荷作用于悬挂金属线51~悬挂金属线54。并且,通过在拉拽金属线61~拉拽金属线64具有松弛区域61a~松弛区域64a的状态下使第1输送部10上升,能够抑制较大的张力作用于拉拽金属线61~拉拽金属线64而使负荷作用于拉拽金属线61~拉拽金属线64、进而作用于第2驱动部81。

112.另外,在本实施方式中,检查装置1还具备对第1驱动部71的驱动量进行测量的第1测量部94和对第2驱动部81的驱动量进行测量的第2测量部95。控制部91根据第1驱动部71的驱动量和第2驱动部81的驱动量来调整第1驱动部71和第2驱动部81中的至少一者的驱动量。

113.由此,能够防止因第1驱动部71和第2驱动部81的实际的驱动量与同控制部91的控制信号相对应的期望的驱动量产生偏差引起的如下情况:悬挂金属线51~悬挂金属线54和拉拽金属线61~拉拽金属线64较大地松弛而与第1驱动部71、第2驱动部81、动力传递部71、82等其他构件接触,或较大的张力作用于悬挂金属线51~悬挂金属线54和拉拽金属线61~拉拽金属线64而使负荷作用于悬挂金属线51~悬挂金属线54和拉拽金属线61~拉拽金属线64、进而作用于第1驱动部71和第2驱动部81,或者第1输送部10的升降时的轨道变得不稳定。

114.另外,在本实施方式中,控制部91通过控制第1驱动部71和第2驱动部81来驱动悬挂金属线51~悬挂金属线54和拉拽金属线61~拉拽金属线64,以便在利用第1输送部10和第2输送部30来输送介质m时以及利用第1检查部20和第2检查部40来检查介质m时(处理时)使第1输送部10和第1检查部20相接触且使第2输送部30和第2检查部40相接触,在解除介质m的卡塞时使第1输送部10和第1检查部20分开且使第2输送部30和第2检查部40分开。

115.由此,使在介质m的输送时和检查时(处理时)相接触的第1输送部10和第1检查部20以及第2输送部30和第2检查部40在解除介质m的卡塞时同时分开,不仅能够顺畅地去除在第1输送部10与第1检查部20之间(或者,第2输送部30与第2检查部40之间)存在的卡塞介质m,还能够顺畅地去除跨第1输送部10和第2输送部30的卡塞介质m。

116.另外,在本实施方式中,为了能够拆下第2输送部30,控制部91控制第1驱动部71来驱动悬挂金属线51~悬挂金属线54直至达到以下程度:悬挂金属线51~悬挂金属线54使第2输送部30下降,在该第2输送部30与位于下方的被接触部96接触而停止之后,悬挂金属线51~悬挂金属线54松弛(具有松弛区域51b~松弛区域54b)。

117.由此,能够通过使悬挂金属线51~悬挂金属线54松弛而拆下第2输送部30,并且能够在第2输送部30与被接触部96接触的稳定状态下拆下第2输送部30。

118.<另一实施方式>

119.在作为另一实施方式的输送机构的一个例子的检查装置2中,作为第1悬挂对象的一个例子的第1输送部10的拆下方法与上述一个实施方式的检查装置1不同,另外,在另一实施方式中,重新说明输送检查装置2时的第1输送部10和第2输送部30的固定。由于能够使其他事项与上述一个实施方式相同,因此对各部分标注共同的附图标记并省略说明。

120.图6是表示检查装置2(输送状态)的正面侧立体图。

121.图7是表示检查装置2(拆下状态)的局部的正面侧立体图。

122.图8是表示检查装置2(输送固定状态)的局部的正面侧立体图。此外,图6~图8以及后述的图9a和图9b所示的上下方向、左右方向和前后方向只是为了便于进行说明的方向,例如,上下方向是铅垂方向,左右方向和前后方向是水平方向。

123.在图6~图8中,连同在上述一个实施方式中省略了的壳体210一起示出检查装置2。另外,在图6~图8中,省略拉拽金属线61~拉拽金属线64的图示。此外,悬挂金属线51~悬挂金属线54的局部被前侧板211等遮挡而未示出。

124.如图6所示,壳体210具有设于该壳体210的前端的前侧板211、设于壳体210的后端的后侧板212和收纳部213。在壳体210内容纳有上述第1输送部10(第1悬挂对象的一个例子)、第1检查部20(第1处理部的一个例子)、第2输送部30(第2悬挂对象的一个例子)和第2检查部40(第2处理部的一个例子)等。

125.收纳部213配置于前侧板211的上部与后侧板212的上部之间,收纳下游侧固定轴221、222、下游侧固定板223、224、上游侧固定轴231、232和上游侧固定板233。此外,较佳的是,收纳于收纳部213的状态的下游侧固定轴221、222和上游侧固定轴231、232分别通过例如螺纹件以能够拆装的方式在前端固定于前侧板211,在后端固定于后侧板212。

126.下游侧固定轴221、222和下游侧固定板223、224在用于拆下第1输送部10的第1安装位置p11(参照图7(图9a))和输送检查装置2时将第1输送部10固定为无法移动的第2安装位置p12(参照图8(图9b)),通过例如螺纹件能够拆装地安装于壳体210。此外,第1安装位置p11可以为与第2安装位置p12相同的位置,但在此第1安装位置p11为与第2安装位置p12不同的位置(例如第2安装位置p12的下方的位置)。另外,检查装置2的输送例如是从工厂出厂到达用户为止的输送,但也可以是与检查装置2的配置场所变更相伴随的输送等。另外,下游侧固定轴221、222是拆装构件的一个例子。作为该拆装构件,并不限于下游侧固定轴221、222那样的圆柱形状的两根轴构件,能够为任意的形状和任意的数量。另外,若能够将下游侧固定轴221、222直接安装于壳体210(前侧板211和后侧板212),则能够省略下游侧固定板223、224。

127.例如,如图7所示,一个下游侧固定板223在第1安装位置p11处固定于前侧板211,另一个下游侧固定板224在第1安装位置p11处固定于后侧板212。另外,下游侧固定轴221、222以在相同高度且在左右方向上隔开间隔的方式在第1输送部10的升降路径内的第1安装位置p11处,使前端固定于下游侧固定板223,使后端固定于下游侧固定板224。在第1安装位置p11处的下游侧固定轴221、222,例如在为了更换或维护而进行拆下时载置第1输送部10。

128.同样地,如图8所示,一个下游侧固定板223在第2安装位置p12处固定于前侧板211,另一个下游侧固定板224在第2安装位置p12处固定于后侧板212。另外,下游侧固定轴221、222以在相同高度且在左右方向上隔开间隔的方式在第2安装位置p12处贯穿第1输送部10地使前端固定于下游侧固定板223且使后端固定于下游侧固定板224。例如在检查装置2的输送固定时,第2安装位置p12处的下游侧固定轴221、222贯穿第1输送部10而将第1输送部10固定为无法移动。

129.另外,上游侧固定轴231、232仅在图9b中图示,但上游侧固定轴231、232和上游侧固定板233在输送检查装置2时,在将第2输送部30固定为无法移动的安装位置处通过例如螺纹件能够拆装地安装于壳体210。此外,与下游侧固定板223、224不同,上游侧固定板233

是单个构件,上游侧固定轴231、232以在相同高度且在左右方向上隔开间隔的方式,使前端固定于上游侧固定板233,使后端固定于后侧板212。此外,若能够将上游侧固定轴231、232直接安装于壳体210(前侧板211和后侧板212),则也能够省略上游侧固定板233。

130.在此,第2输送部30在更换时载置于上述一个实施方式的被接触部96,但在上游侧固定轴231、232和上游侧固定板233安装于用于更换第2输送部30的安装位置的情况下,第2输送部30也可以载置于上游侧固定轴231、232。在该情况下,上游侧固定轴231、232作为上述被接触部的一个例子发挥功能。由此,通过利用了为了将第2输送部30固定为无法移动而使用的上游侧固定轴231、232的简单的结构,能够拆下第2输送部30。

131.接下来,说明检查装置2的动作。图9a和图9b是用于说明检查装置2的第1输送部10和第2输送部30的升降动作的主视图。此外,在图9a和图9b中,悬挂金属线53与悬挂金属线51重叠,从而被遮挡而未示出,悬挂金属线54与悬挂金属线52重叠,从而被遮挡而未示出,但将悬挂金属线53、54的附图标记与悬挂金属线51、52的附图标记一并记载。同样地,在图9a和图9b中,拉拽金属线63与拉拽金属线61重叠,从而被遮挡而未示出,拉拽金属线64与拉拽金属线62重叠,从而被遮挡而未示出,但将拉拽金属线63、64的附图标记与拉拽金属线61、62的附图标记一并记载。

132.首先,在图7所示那样下游侧固定轴221、222在第1安装位置p11处安装于壳体210之前,通过图2所示的控制部91的控制使第1驱动部71以预定量驱动悬挂金属线51~悬挂金属线54,从而使第1输送部10上升至比第1安装位置p11处的下游侧固定轴221、222靠上方的位置。

133.并且,如图9a所示,为了能够拆下第1输送部10,控制部91控制第1驱动部71,以便悬挂金属线51~悬挂金属线54使第1输送部10从处于固定于第1安装位置p11的状态的下游侧固定轴221、222的上方下降。然后,当第1输送部10与位于下方的下游侧固定轴221、222接触而停止(拆下位置p4)并不再下降时,会在悬挂金属线51~悬挂金属线54形成松弛区域51c~松弛区域54c。另外,控制部91控制第2驱动部81,以便在第1输送部10与下游侧固定轴221、222接触而停止的状态下在拉拽金属线61~拉拽金属线64形成松弛区域61b~松弛区域64b。在悬挂金属线51~悬挂金属线54和拉拽金属线61~拉拽金属线64如此松弛了的状态下,用户通过手动来解除第1输送部10与悬挂金属线51~悬挂金属线54之间的连结和第1输送部10与拉拽金属线61~拉拽金属线64之间的连结,从而能够拆下第1输送部10而进行例如更换或维护。此外,在通过将设于第1输送部10和第1检查部20中的一者的、沿上下方向延伸的销插入设于第1输送部10和第1检查部20中的另一者的孔中来进行第1输送部10与第1检查部20的定位的情况下,较佳的是,第1输送部10的拆下位置p4是能够将销从孔拔出的位置。

134.接下来,在如图8所示那样下游侧固定轴221、222在第2安装位置p12处安装于壳体210之前,控制部91控制第1驱动部71和第2驱动部81以使第1输送部10和第2输送部30向固定于第2安装位置p12处的下游侧固定轴221、222的输送固定位置p5升降。

135.然后,如图9b所示,在将输送固定位置p5的第1输送部10固定为无法移动的第2安装位置p12安装有下游侧固定轴221、222且在将输送固定位置p5的第2输送部30固定为无法移动的第2安装位置p12安装有上游侧固定轴231、232的状态下,输送检查装置2。此外,在通过上述销相对于孔的插入来进行与第1检查部20之间的定位或与第2检查部40之间的定位

的情况下,较佳的是,第1输送部10和第2输送部30的拆下位置p4是能够将销从孔拔出的位置。

136.在以上说明的另一实施方式中,对于与上述一个实施方式相同的事项,能够获得相同的效果、例如能够获得使第1输送部10(第1悬挂对象的一个例子)高精度地升降等的效果。

137.另外,在本实施方式中,检查装置2还具备作为拆装构件的一个例子的下游侧固定轴221、222,该下游侧固定轴221、222能够在第1安装位置p11能够拆装地安装于壳体210,为了能够拆下作为第1悬挂对象的一个例子的第1输送部10,控制部91控制第1驱动部71来驱动悬挂金属线51~悬挂金属线54直至达到以下程度:悬挂金属线51~悬挂金属线54使第1输送部10从下游侧固定轴221、222的上方下降,在第1输送部10与下游侧固定轴221、222接触而停止之后,悬挂金属线51~悬挂金属线54松弛(具有松弛区域51c~松弛区域54c)。

138.由此,相比于在与第1检查部20接触的状态下拆下第1输送部10的技术方案,能够在不使第1输送部10接触于第1检查部20的情况下容易地取出第1输送部10。因此,在第1输送部10和第1检查部20相接触的状态下进行第1输送部10的更换、维护作业时,还有可能因用户的作业而引起第1检查部20的设定位置的变动,但在第1输送部10和第2检查部20不接触的状态下进行第1输送部10的更换、维护作业时,能够避免上述变动,能够避免第1检查部20的检查精度降低。

139.另外,在本实施方式中,作为拆装构件的一个例子的下游侧固定轴221、222不是在第1安装位置p11处而是在将第1输送部10固定为无法移动的第2安装位置p12处能够拆装地安装于壳体210。

140.由此,通过利用了为了拆下第1输送部10而使用的下游侧固定轴221、222的简单的结构,能够将第1输送部10固定为无法移动。因此,通过将下游侧固定轴221、222固定于第2安装位置p12,从而在需要固定的、检查装置2的输送时,也能够使用下游侧固定轴221、222,在更换第1输送部10时,更换性也很好。

141.此外,本发明并不限定于上述实施方式本身,在实施阶段中,能够在不脱离其主旨的范围内对构成要件进行变形并具体化。另外,通过上述实施方式所公开的多个构成要件的适当的组合,能够形成各种发明。例如,也可以适当组合实施方式所示的全部构成要件。在不脱离发明的主旨的范围内能够进行各种变形、应用这样的做法是不言而喻的。下面,记载本技术的原始申请时的权利要求书所记载的技术方案。

142.[技术方案1]

[0143]

一种介质输送机构,其特征在于,该介质输送机构具备:第1输送部,其输送介质;第1处理部,其以在上下方向上与所述第1输送部相对的方式配置,用于对所述介质进行处理;挠性的悬挂构件,其与作为所述第1输送部和所述第1处理部中的位于上方的一者的第1悬挂对象连结,并悬挂该第1悬挂对象;以及挠性的拉拽构件,其将所述第1悬挂对象向下方拉拽。

[0144]

[技术方案2]

[0145]

根据技术方案1所述的介质输送机构,其特征在于,该介质输送机构还具备:第2输送部,其在所述介质的输送方向上的所述第1输送部的上游侧或下游侧配置于相对于所述介质而言在上下方向上与所述第1输送部相反的一侧;以及第2处理部,其以在上下方向上

与所述第2输送部相对的方式配置于相对于所述介质而言在上下方向上与所述第1处理部相反的一侧,用于对所述介质进行处理,通过所述悬挂构件进一步连结于作为所述第2输送部和所述第2处理部中的位于下方的一者的第2悬挂对象并悬挂该第2悬挂对象,从而当使所述第1悬挂对象和所述第2悬挂对象中的一者上升时,使所述第1悬挂对象和所述第2悬挂对象中的另一者下降。

[0146]

[技术方案3]

[0147]

根据技术方案1或2所述的介质输送机构,其特征在于,该介质输送机构还具备:第1驱动部,其驱动所述悬挂构件;第2驱动部,其驱动所述拉拽构件;以及控制部,其控制所述第1驱动部和所述第2驱动部,所述悬挂构件在所述第1悬挂对象与所述第1输送部和所述第1处理部中的位于下方的另一者接触的状态下具有松弛区域,所述控制部控制所述第1驱动部和所述第2驱动部,以便在使所述拉拽构件松弛之后利用所述悬挂构件使所述第1悬挂对象上升。

[0148]

[技术方案4]

[0149]

根据技术方案3所述的介质输送机构,其特征在于,该介质输送机构还具备:第1测量部,其对所述第1驱动部的驱动量进行测量;以及第2测量部,其对所述第2驱动部的驱动量进行测量,所述控制部根据所述第1驱动部的驱动量和所述第2驱动部的驱动量来调整所述第1驱动部和所述第2驱动部中的至少一者的驱动量。

[0150]

[技术方案5]

[0151]

根据技术方案2所述的介质输送机构,其特征在于,该介质输送机构还具备:第1驱动部,其驱动所述悬挂构件;第2驱动部,其驱动所述拉拽构件;以及控制部,其控制所述第1驱动部和所述第2驱动部,所述控制部通过控制所述第1驱动部和所述第2驱动部来驱动所述悬挂构件和所述拉拽构件,以便在利用所述第1输送部和所述第2输送部来输送所述介质时以及利用所述第1处理部和所述第2处理部来处理所述介质时,使所述第1输送部和所述第1处理部相接触且使所述第2输送部和所述第2处理部相接触,在解除所述介质的卡塞时,使所述第1输送部和所述第1处理部分开且使所述第2输送部和所述第2处理部分开。

[0152]

[技术方案6]

[0153]

根据技术方案2所述的介质输送机构,其特征在于,该介质输送机构还具备:第1驱动部,其驱动所述悬挂构件;以及控制部,其控制所述第1驱动部,为了能够拆下所述第2悬挂对象,所述控制部控制所述第1驱动部来驱动所述悬挂构件直至达到以下程度:所述悬挂构件使所述第2悬挂对象下降,在该第2悬挂对象与位于下方的被接触部接触而停止之后,所述悬挂构件松弛。

[0154]

[技术方案7]

[0155]

根据技术方案1或2所述的介质输送机构,其特征在于,该介质输送机构还具备:拆装构件,其在第1安装位置能够拆装地安装于所述壳体;第1驱动部,其驱动所述悬挂构件;以及控制部,其控制所述第1驱动部,为了能够拆下所述第1悬挂对象,所述控制部控制所述第1驱动部来驱动所述悬挂构件直至达到以下程度:所述悬挂构件使所述第1悬挂对象从所述拆装构件的上方下降,在所述第1悬挂对象与所述拆装构件接触而停止之后,所述悬挂构件松弛。

[0156]

[技术方案8]

[0157]

根据技术方案7所述的介质输送机构,其特征在于,所述拆装构件不是在所述第1安装位置处而是在将所述第1悬挂对象固定为无法移动的第2安装位置处能够拆装地安装于所述壳体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。