1.本发明涉及一种用于导轨的防坠落装置,即一种以轿厢或升降台运行速度同步运行的活塞、多腔室液缸及阀门组连动控制装设于导轨的减振压片,利用减振压片与导轨形成的角度变化来改变轿厢或升降台运行的空间,以避免轿厢或升降台在运行失控时产生急速坠落的装置,属于机械装备设计与制造安全技术领域。

背景技术:

2.安全钳是将轿厢或升降台紧急制停并夹持在导轨上的一种安全装置。当轿厢或升降台下行速度超过轿厢或升降台限速器设定的限制速度,或在悬挂绳发生断裂和松弛的情况下,限速器立即动作,触发夹绳装置夹紧钢丝绳,钢丝绳拉动安全钳运作使安全钳对导轨产生摩擦力,把轿厢或升降台迅速制动在导轨上。安全钳的平减速度是安全钳的重要指标,若平减速度过小即造成刹车距离过长,甚至无法制停轿厢或升降台;若平减速度过大将导致急刹,会对轿箱或升降台内物体和人体产生巨大冲击,因此制停距离的配合度成为了安全钳检测合格的必要条件。

3.然而,安全钳也存在以固定设计值的制停距离不会随着轿厢或升降台使用中载重及下坠情况的差异而实时配合变化,其刹车构件的机械磨损不可恢复以及安全钳的制动过程与绳索是否正常运行有关等问题。因此 ,一种能够规避上述安全钳问题的安全装置也成为工程应用领域中备受关注的问题。

技术实现要素:

4.本发明的主要目的在于解决上述问题,提供一种用于导轨的防坠落装置,其利用液压实时控制安装于导轨牙口内侧的减振压片与导轨所成的角度,以改变导轨间轿厢或升降台的运行空间,实现对加速下坠轿箱或升降台的制动作用。

5.本发明解决其技术问题所采用的技术方案是:在导轨外侧安装一个液压连动的翘杆组件,导轨牙口内侧安装一个一端固定的减振压片装置。该装置的翘杆组件由三腔液缸、同步活塞、曲柄连动活塞、阀门组、翘杆以及下限位感应控制器构成,三腔液缸的三腔分别是控降腔、控升腔及连动腔,翘杆的一端受控于曲柄连动活塞的滑道,另一端用于控制安装于导轨牙口内侧的减振压片与导轨所成的角度。当轿厢或升降台超速下坠时,跟踪轿厢或升降台的同步活塞在三腔液缸的控降腔中下行,并对腔内液体形成挤压,进而驱动阀门组运行,使曲柄连动活塞所在的连动腔内液体量及压强增加,推动曲柄连动活塞在三腔液缸的连动腔中上行,并连动受其滑道限行的翘杆产生角度偏转,进而连动安装于导轨牙口内侧与翘杆一端连轴的减振压片不再保持与导轨平行,减振压片与导轨之间的夹角随轿厢或升降台超速下坠速度的增加而增加,继而使轿厢或升降台下坠运行的空间缩小,而对轿厢或升降台产生制动停止作用。当轿厢或升降台上升时,同步活塞在三腔液缸的控降腔中上行使腔内液体形成瞬时负压并由此驱动阀门组呈现另一种状态运行,使三腔液缸的连动腔中液体通过控升腔并回流至控降腔,同时曲柄

连动活塞在三腔液缸的连动腔中下行,并连动受其滑道限行的翘杆产生角度回转,进而连动安装于导轨牙口内侧与翘杆一端连轴的减振压片回落于导轨牙口内侧,使轿厢或升降台的运行空间不再受限。以此,随着轿厢或升降台使用中载重及下坠情况的不同,本发明装置将同步轿厢或升降台的运行状态来调整减振压片与导轨之间的角度变化,实现制停距离的安全性与可变性,而且实现了其作为刹车构件的减振压片在使用过程中的重复利用性。

6.上述三腔液缸由三个腔室组成,分别为控降腔、控升腔和连动腔。控降腔和控升腔的整体外形为柱状体;连动腔外形为柱状体且与控降腔和控升腔的合体共用部分腔室侧壁,其共用腔室侧壁部分既包括控降腔的l型水平端头壁面,也包括连动腔的侧壁。控降腔由两部分构成,一部分为细长的管状体,一部分为l型腔形体,管状体垂直并贯穿于l型腔形体的垂直端头;控升腔底部与控降腔的l型水平端头顶部一体化成型连接。

7.上述同步活塞横截断面形状与三腔液缸控降腔细长管状体的横截断面形状保持一致,同步活塞由气动压力或机械力驱动,并在三腔液缸控降腔细长管状体内做上行或下行运动,其运行速度与升降梯轿厢或升降台运行速度相比,以适当比例缩小。

8.上述曲柄连动活塞是一个上方带有曲柄的活塞,活塞横截断面形状与三腔液缸连动腔的横截断面形状保持一致,且该活塞横截断面面积远大于三腔液缸控降腔中的同步活塞横截断面的面积,以保证三腔液缸的控降腔存在瞬时微小压强变化时即可在连动腔内产生较大的压力变化,进而推动曲柄连动活塞在连动腔内做较大幅度的升降运行。曲柄与活塞平面垂直,一端与活塞一体化成型连接;靠另一端的曲柄表面上设有环形滑道,环形滑道在与活塞平面相垂直的平面上呈弧线状,起到对与该滑道进行组配的翘杆运行的限位作用。

9.上述阀门组由阀门i、阀门ii和阀门iii组成。阀门i装设于控升腔底部与控降腔的l型水平端头顶部一体化成型的连接面上;阀门ii和阀门iii分别位于控升腔与连动腔的共用腔室侧壁处以及控升腔与控降腔的共用腔室侧壁处;阀门ii为控压驱动阀门,在控升腔与连动腔的共用腔室侧壁处的高度是位于紧贴于曲柄连动活塞下限位的下方,以保证三腔液缸中的连动腔液体以最快速度流入控升腔中储存。阀门组各阀门均为单向逆止阀,阀门的启动与关闭受压力感应器或下限位控制器控制。当轿厢或升降台以正常速度下降时,同步活塞以速度缩小比例做同步下行,此时阀门i、阀门ii和阀门iii开启,并以等流量保持三腔液缸内各腔室液体发生流动交换,三腔液缸内各腔室液体压力恒定;当轿厢或升降台突然超速下降时,阀门i处的压力感应器感应到三腔液缸中的控降腔压力变化突升,即关闭阀门ii和阀门iii,三腔液缸中的连动腔内液体量增加且压强增大,推动曲柄连动活塞在连动腔内做上行运动;当轿厢或升降台上升时,同步活塞以速度缩小比例做同步上行,阀门i处的压力感应器感应到三腔液缸中的控降腔压力突降,即关闭阀门i,同时开启阀门iii和阀门ii并保持阀门ii为带压最大流速运行,连动腔内曲柄连动活塞下行并瞬时至下限位,下限位控制器连动控制阀门ii关闭,待轿厢或升降台上升停止时,阀门iii关闭。

10.上述翘杆为刚性材料,中部一点固定于支点。其一端通过转轴装设于曲柄连动活塞的曲柄滑道中,并随曲柄滑道做弧线运动;其另一端与装设于导轨牙口内侧的减振压片的一个端头通过转轴固定。支点将翘杆分为两个部分,其与曲柄连动活塞连接的一侧的长度长于其与减振压片连接一侧的长度,更易于翘杆发生旋转。当曲柄连动活塞在连动腔内做上行或下行运动时,翘杆随滑道运行并受限于滑道而做逆时针或顺时针弧线旋转运动。

11.上述减振压片是多个长度成梯度变化的钢板按最短长度钢板将两端固定的一组缓冲压片。减振压片嵌于导轨之中,一端固定于导轨牙口内侧,另一端通过贯穿于导轨通孔的转轴连接于翘杆的一端。连动腔内曲柄连动活塞至下限位时,翘杆的方向使得减振压片与导轨方向一致且贴合于导轨牙口内侧,不会对轿厢或升降台运动产生任何影响。连动腔内曲柄连动活塞不断做上行运动,并连动翘杆绕支点做逆时针弧线旋转运动时,翘杆连动减振压片使其与导轨之间的夹角逐渐增加,减振压片的一端从导轨牙口内侧向外展开,并对轿厢或升降台形成缓冲制动卡位;连动腔内曲柄连动活塞不断做下行运动,连动翘杆绕支点做顺时针弧线旋转运动时,翘杆连动减振压片使其与导轨之间的夹角逐渐减小,减振压片的一端从导轨牙口外侧向牙口内侧收回,对轿厢或升降台运行形成的缓冲制动作用逐渐削弱。至减振压片与导轨平行且贴合时,装置即对轿厢或升降台运行无任何影响。

12.与现有技术相比,本发明装置在使用中,可根据轿厢或升降台的载重及下坠情况等多因素,通过三腔液缸内部液体压力及各腔室液体量的变化实时连动装设于导轨牙口内侧的减振压片与导轨之间夹角产生变化,来调整对轿厢或升降台运行形成的缓冲制动作用的程度,有效避免了轿厢或升降台刹车距离过长及急刹问题。而且,轿厢或升降台的紧急制动行为对于液压连动的曲柄连动活塞、绕支点旋转的翘杆以及减振压片的组合不会产生明显磨损、冲击等问题,有效避免了现行装置刹车构件在紧急制动过程中产生的强大摩擦损耗问题。因此,在工业与民用工程中具有实际应用和推广前景。

附图说明

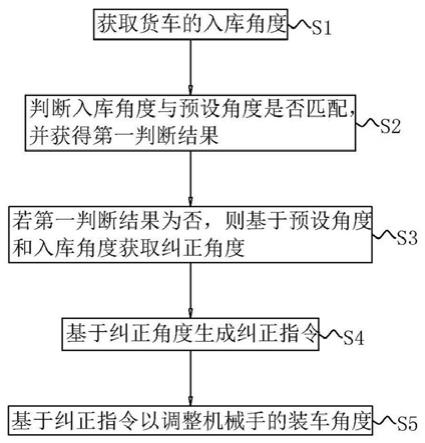

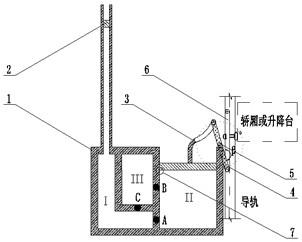

13.图1是未产生制动作用的防坠落装置示意图。

14.图2是产生制动作用的防坠落装置示意图。

15.图3是曲柄连动活塞示意图。

16.图中:1.三腔液缸,2.同步活塞,3.曲柄连动活塞,4.翘杆,5.支点,6.减振压片,7.下限位感应控制器,31.活塞,32.曲柄滑道,i.控降腔,ii.连动腔,iii.控升腔,a.阀门i,b.阀门ii,c.阀门iii,α.减振压片与导轨之间的夹角,β.翘杆与导轨之间的夹角。

具体实施方式

17.本发明实施例中用于导轨的防坠落装置可在升降梯导轨上安装一个或多个。

18.本发明实施例中用于导轨的防坠落装置由三腔液缸、同步活塞、曲柄连动活塞、阀门组、翘杆、下限位感应控制器以及减振压片构成。其中三腔液缸、同步活塞、曲柄连动活塞、阀门组、翘杆为液压连动的翘杆组件,装设于导轨外侧;减振压片装设于导轨牙口内侧;减震压片与翘杆之间通过导轨牙口内侧通孔连接。

19.本发明实施例中三腔液缸由控降腔、控升腔和连动腔组成。控降腔和控升腔的整体外形为柱状体,连动腔外形为柱状体。控降腔由细长的管状体和l型腔形体两部分构成。连动腔与控降腔和控升腔的合体共用部分腔室侧壁,其共用腔室侧壁部分既包括控降腔的l型水平端头壁面,也包括连动腔的侧壁;控降腔细长管状体垂直并贯穿于l型腔形体的垂直端头;控升腔底部与控降腔的l型水平端头顶部一体化成型连接。

20.本发明实施例中同步活塞横截断面形状与三腔液缸控降腔细长管状体的横截断面形状保持一致。

21.本发明实施例中曲柄连动活塞的横截断面形状与三腔液缸连动腔的横截断面形状保持一致,曲柄与活塞平面垂直,一端与活塞一体化成型连接;靠另一端的曲柄表面上设有环形滑道,环形滑道在与活塞平面相垂直的平面上呈弧线状,起到对与该滑道进行组配的翘杆运行的限位作用。

22.本发明实施例中阀门组由阀门i、阀门ii和阀门iii组成,各阀门均为单向逆止阀,阀门的启动与关闭受压力感应器或下限位控制器控制。阀门i装设于控升腔底部与控降腔的l型水平端头顶部一体化成型的连接面上;阀门ii和阀门iii分别位于控升腔与连动腔的共用腔室侧壁处以及控升腔与控降腔的共用腔室侧壁处;阀门ii为控压驱动阀门,在控升腔与连动腔的共用腔室侧壁处的高度是位于紧贴于曲柄连动活塞下限位的下方,以保证三腔液缸中的连动腔液体以最快速度流入控升腔中储存。

23.本发明实施例中翘杆为刚性材料,中部一点固定于支点。其一端通过转轴装设于曲柄连动活塞的曲柄滑道中,随曲柄滑道做弧线运动,另一端与装设于导轨牙口内侧的减振压片的一个端头通过转轴固定。

24.本发明实施例中减振压片是多个长度成梯度变化的钢板按最短长度钢板将两端固定的一组缓冲压片。减振压片嵌于导轨之中,一端固定于导轨牙口内侧,另一端通过贯穿于导轨的转轴连接于翘杆的一端。

25.本发明的实施例:一种用于导轨的防坠落装置,其未产生制动作用的装置示意图、产生制动作用的装置示意图、曲柄连动活塞示意图分别如附图1、附图2和附图3所示。以轿厢或升降台位于升降梯最高位的状态作为装置各构件运行的初始态,三腔液缸(1)中各腔室均有液体,阀门i(a)、阀门ii(b)和阀门iii(c)均处于关闭状态,减振压片与导轨之间的夹角(α)为零度。当轿厢或升降台以正常速度下降时,同步活塞(2)以速度缩小比例做同步下行,此时阀门i(a)、阀门ii(b)和阀门iii(c)开启。三腔液缸(1)中控降腔(i)内液体恒速恒量通过阀门i(a)流入连动腔(ii),同时连动腔(ii)内液体以与液体通过阀门i(a)的等速等量值通过阀门ii(b)并流入控升腔(iii)中,而控升腔(iii)中液体以同速同量值通过位于腔室底部的阀门iii(c)返回至控降腔(i)中,即等流量保持三腔液缸(1)内各腔室之间的液体发生流动交换,三腔液缸(1)内各腔室液体压力恒定。此时,位于连动腔(ii)中的曲柄连动活塞(3)不会发生运动,始终保持在活塞(31)正常限位处,以支点(5)作为支撑点,一端受限于曲柄连动活塞(3)的曲柄滑道(32)的翘杆(4)不动,并保持与其连接的减振压片(6)完全处于导轨牙口内侧,使减振压片与导轨之间的夹角(α)为零度,轿厢或升降台在导轨之间的运行空间不受任何限制。当轿厢或升降台失控下坠时,即突然超速下降时,阀门i(a)处的压力感应器即时感应到三腔液缸(1)中的控降腔(ii)压力变化突升,则阀门ii(b)和阀门iii(c)关闭。三腔液缸(1)中控降腔(i)内液体经阀门i(a)带压以最大流速流入连动腔(ii),连动腔(ii)内液体量突增且压强增大,推动活塞(31)在连动腔(ii)内做上行运动。此时,以支点(5)作为支撑点,一端受限于曲柄连动活塞(3)的曲柄滑道(32)的翘杆(4)做弧线逆时针运动,翘杆与导轨之间的夹角(β)逐渐增大,连动与其连接的减振压片(6)的一端从导轨牙口内侧向外展开,减振压片与导轨之间的夹角(α)逐渐增大并对轿厢或升降台形成缓冲制动卡位。当轿厢或升降台上升时,同步活塞(2)以速度缩小比例做同步上行,三腔液缸(1)中控降腔(i)内瞬时呈现相对负压状态,阀门i(a)处的压力感应器感应到三腔液缸(1)中的控降腔(i)压

力突降,阀门i(a)关闭。同时,开启阀门iii(c)和阀门ii(b)并保持阀门ii(b)为带压最大流速运行,连动腔(ii)内液体急速流入控升腔(iii)中,连动腔(ii)内活塞(31) 下行并瞬时至下限位, 下限位控制器(7)连动控制阀门ii(b)关闭。而控升腔(iii)中液体随同步活塞(2)在控降腔细长管状体中上行以正常流速返回至控降腔(i)中,控降腔(i)内相对负压状态随此过程逐渐消减,待轿厢或升降台上升停止时,阀门iii(c)关闭。当轿厢或升降台上升与下降距离相等时,装置内所有构件及腔室液体状态恢复到初始态。轿厢或升降台载重及下坠加速度等多因素对轿厢或升降台在导轨上的制动作用均产生影响,该装置通过三腔液缸(1)内部液体压力及各腔室液体量的变化,实时连动装设于导轨牙口内侧减振压片与导轨之间夹角(α)产生变化,来调整对轿厢或升降台运行形成缓冲制动作用的程度,有效避免了轿厢或升降台刹车距离过长及急刹问题;轿厢或升降台的紧急制动行为对于液压连动的曲柄连动活塞(3)、绕支点(5)旋转的翘杆(4)以及减振压片(6)的组合不会产生明显磨损、冲击等问题,该装置有效避免了现行装置中刹车构件在紧急制动过程中产生的强大摩擦损耗问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。