一种超声辅助法合成z型异质结催化材料的方法

技术领域

1.本发明属于环境工程领域,涉及高级催化氧化水处理技术领域,具体涉及一种超声辅助法合成z型异质结催化材料的方法。

背景技术:

2.随着工业的不断发展,人们需求的不断增加,环境遭受着不断地破坏。现今,因各种人类活动造成的环境问题突出,已越来越受到各方面的重视,环境污染的预防与治理渐渐被国家提上议程,变成各界最关心、时时刻刻都感同身受的事务之一。发展环境污染治理技术迫在眉睫,研究新型环保能源的步伐也不容懈怠。

3.光催化技术因其能耗低、降解效率高、经济可行性好、无二次污染等特性受到科学家们的广泛关注。由于光催化材料的禁带宽度过宽,且光生电子-空穴易复合,极大地影响了光催化的效率,进而限制了光催化技术的应用。因此,通过金属和非金属掺杂,半导体复合,表面缺陷,微结构调控等多种方法来增强光催化剂的催化性能。在诸多半导体中,铋系半导体是一种能用于可见光响应的很有前景的新型光催化剂。卤氧化铋biox(x=cl、br、i等)是由双层卤素原子交错的[bi2o2]

2

层结构组成的一种新型的层状半导体光催化材料。其中,biocl是一种间接带隙半导体。这些特性利于光生电子-空穴对的分离,提高光催化活性。然而,由于其宽带隙和光生载流子的快速复合,限制了光催化反应中的应用。

技术实现要素:

[0004]

针对现有技术中的问题,本发明提供了一种超声辅助法合成z型异质结催化材料的方法,该制备方法使用绿色安全的原料、方法简单过程易于操作、可连续化生产,且该方法在进行反应时温度要求低、能耗较少,原料试剂廉价易得,表现出催化材料的环境友好性。

[0005]

为实现以上技术目的,本发明的技术方案是:

[0006]

一种超声辅助法合成z型异质结催化材料的方法,其制备方法包括:

[0007]

步骤1,称取五水硝酸铋,并溶于去离子水中,得到铋溶解液;称取l-半胱氨酸,并溶于去离子水中,完全溶解后得到l-半胱氨酸溶解液;

[0008]

步骤2,将步骤1中的l-半胱氨酸溶解液加入至铋溶解液中,常温超声25min,得到沉淀;

[0009]

步骤3,采用去离子水和无水乙醇洗涤沉淀几次上述步骤2中的沉淀后,将沉淀放入电热干燥箱60℃干燥,得到bi2s3催化剂粉体;

[0010]

步骤4,称取五水硝酸铋,并溶于去离子水中,得到铋溶解液;称取氯化钾,并溶于去离子水中,完全溶解后得到氯化钾溶解液;

[0011]

步骤5,将氯化钾溶液加入铋溶解液中,得到混合溶液;

[0012]

步骤6,常温下采用超声机对混合溶液超声25min,得到沉淀;

[0013]

步骤7,采用去离子水和无水乙醇洗涤步骤6的沉淀几次后,将沉淀放入电热干燥

箱60℃干燥,得到biocl催化剂粉体;

[0014]

步骤8,称取五水硝酸铋,并溶于去离子水中,得到铋溶解液;称取l-半胱氨酸,并溶于去离子水中,完全溶解后得到l-半胱氨酸溶解液;称取氯化钾,并溶于去离子水中,完全溶解后得到氯化钾溶解液;

[0015]

步骤9,将氯化钾溶解液和l-半胱氨酸溶解液分别同时加入至铋溶解液中,并利用超声机常温超声25min,得到三元混合液;

[0016]

步骤10,待用去离子水和无水乙醇洗涤几次后,放入电热鼓风干燥箱60℃干燥,得到bi2s3/biocl z型异质结催化剂粉体。

[0017]

所述步骤1中,将2.42535g五水硝酸铋溶解在300ml去离子水中,将 0.121gl-半胱氨酸溶解在25ml去离子水中。

[0018]

所述步骤4中,将2.42535g五水硝酸铋溶解在300ml去离子水中,将0.7455g 氯化钾溶解在25ml去离子水中。

[0019]

所述步骤8中,将2.42535g五水硝酸铋溶解在300ml去离子水中,将0.7455g 氯化钾溶解在25ml去离子水中,所述l-半胱氨酸溶解在25ml去离子水中,且 l-半胱氨酸的加入量分别为0.02g、0.04g、0.06g、0.08g和0.10g。

[0020]

所述bi2s3/biocl z型异质结催化剂由上述方法制备而成,且所述催化剂是由纳米片状堆积的球状结构,有着优异的可见光催化活性及催化效率高、以及具有良好的稳定性和重复利用性。所述bi2s3/biocl z型异质结催化剂为纳米片。

[0021]

一种bi2s3/biocl z型异质结催化剂的应用,其制备方法包括:

[0022]

a1,在容量为1l容量瓶中配制浓度为20mg/l的有机污染物溶液;

[0023]

a2,将制备好的25mg的bi2s3/biocl片状催化剂粉体置于50ml的烧杯中,用配制好的50ml的浓度为20mg/l的有机污染物溶液溶解bi2s3/biocl z型异质结催化剂粉体;

[0024]

a3,将a2得到的溶液置于黑暗条件下搅拌60min后,打开led光源照射搅拌30min,且每5min抽取溶液样品1ml;

[0025]

a4,将a3得到溶液样品离心过滤,使用紫外-可见分光光度法检测每5min 的污染物浓度;

[0026]

a5,将筛选出的催化性能最佳催化剂,进行5次循环性能试验,研究所制备 bi2s3/biocl z型异质结催化剂的稳定性。

[0027]

所述a1中,有机污染物采用盐酸四环素。

[0028]

所述a1中,有机污染物的浓度为20mg/l。

[0029]

所述a2中,bi2s3/biocl z型异质结催化剂粉体的使用量为25mg。

[0030]

所述a2中,有机污染物的使用量为50ml。

[0031]

所述a3中,搅拌反应的时间为30min。

[0032]

所述催化剂在自然条件下,可应用于有机废水中降解有机污染物。

[0033]

从以上描述可以看出,本发明具备以下优点:

[0034]

1.本发明制备方法使用绿色安全的原料、方法简单过程易于操作、可连续化生产,且该方法在进行反应时温度要求低、能耗较少,原料试剂廉价易得,表现出催化材料的环境友好性。

[0035]

2.本发明制备的材料具有结晶度高、纳米片更薄等优点,在能够提供更多的反应

活性位点的同时可以吸附更多的污染物,有利于提高催化剂的光催化效率。通过在可见光下的活性测试,得到的结果表明通过本发明制备而出的biocl复合纳米材料有着较好的稳定性和可重复利用性,具有很好的光催化活性以及经济性。

附图说明

[0036]

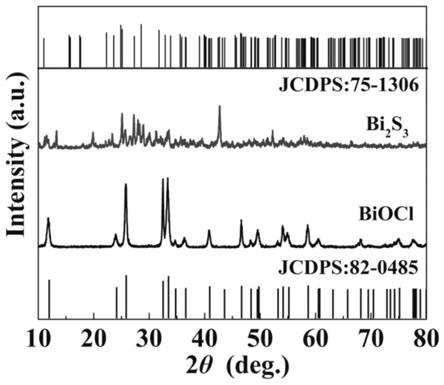

图1为本发明实施例1-2制备的bi2s3、biocl催化剂的xrd谱图。

[0037]

图2为本发明实施例3-5制备的0.02、0.04、0.06、0.08、0.10g催化剂的 xrd谱图。

[0038]

图3为本发明实施例1-5制备的bi2s3、biocl及bi2s3/biocl z型异质结催化剂的sem照片。

[0039]

图4为本发明实施例1-5制备的bi2s3、biocl及bi2s3/biocl z型异质结催化剂对盐酸四环素溶液催化降解效果图。

[0040]

图5为本发明实施例1-5制备的bi2s3/biocl z型异质结催化剂对盐酸四环素溶液催化循环降解效果图。

[0041]

图6为本发明实施例1-5的制备的bi2s3、biocl及bi2s3/biocl z型异质结催化剂的drs谱图。

[0042]

图7为本发明实施例1-5的制备的bi2s3、biocl及bi2s3/biocl z型异质结催化剂的pl谱图。

具体实施方式

[0043]

结合图1至图7,详细说明本发明的一个具体实施例,但不对本发明的权利要求做任何限定。

[0044]

本发明实施例bi2s3/biocl催化剂的制备方法,所述方法包括如下步骤:

[0045]

步骤1,称取无水硝酸铋,并溶于去离子水中,得到铋溶解液;称取l-半胱氨酸,并溶于去离子水中,完全溶解后得到l-半胱氨酸溶解液;

[0046]

步骤2,将l-半胱氨酸溶解液加入至铋溶解液中,常温超声25min,得到沉淀;

[0047]

步骤3,采用去离子水和无水乙醇洗涤沉淀几次上述步骤2中的沉淀后,将沉淀放入电热干燥箱60℃干燥,得到bi2s3催化剂粉体;

[0048]

步骤4,称取无水硝酸铋,并溶于去离子水中,得到铋溶解液;称取氯化钾,并溶于去离子水中,完全溶解后得到氯化钾溶解液;

[0049]

步骤5,将氯化钾溶液加入铋溶解液中,得到混合溶液;

[0050]

步骤6,常温下采用超声机将步骤5中的混合溶液超声25min,得到沉淀;

[0051]

步骤7,采用去离子水和无水乙醇洗涤步骤6的沉淀几次后,将沉淀放入电热干燥箱60℃干燥,得到biocl催化剂粉体;

[0052]

步骤8,称取无水硝酸铋,并溶于去离子水中,得到铋溶解液;称取l-半胱氨酸,并溶于去离子水中,完全溶解后得到l-半胱氨酸溶解液;称取氯化钾,并溶于去离子水中,完全溶解后得到氯化钾溶解液;

[0053]

步骤9,将上述步骤8中的氯化钾溶解液和l-半胱氨酸溶解液分别同时加入至铋溶解液中,并利用超声机常温超声25min,得到三元混合液;

[0054]

步骤10,待用去离子水和无水乙醇洗涤几次后,放入电热鼓风干燥箱60 ℃烘干得

到bi2s3/biocl z型异质结催化剂粉体。

[0055]

所述硝酸铋原料一般选择含有结晶水的材料,例如市售的bi(no3)3·

5h2o,可在乙二醇中溶解;所述氯化物可在乙二醇中溶解。所述水优选为去离子水或超纯水等杂质较少的水。

[0056]

所述步骤1中,将2.42535g五水硝酸铋溶解在300ml去离子水中,将0.121 g l-半胱氨酸溶解在25ml去离子水中。

[0057]

所述步骤4中,将2.42535g五水硝酸铋溶解在300ml去离子水中,将0.7455 g氯化钾溶解在25ml去离子水中。

[0058]

所述步骤8中,将2.42535g五水硝酸铋溶解在300ml去离子水中,将0.7455 g氯化钾溶解在25ml去离子水中,所述l-半胱氨酸溶解在25ml去离子水中,且l-半胱氨酸的加入量分别为0.02g、0.04g、0.06g、0.08g和0.10g。

[0059]

实施例1

[0060]

称取2.42535g五水硝酸铋溶于300ml去离子水中,称取0.121g l-半胱氨酸溶于25ml去离子水中,待全部溶解;将溶解的l-半胱氨酸溶液加入五水硝酸铋溶液中;在常温下,利用超声机超声25min;将所得沉淀用去离子水和无水乙醇洗涤几次;将样品放入电热鼓风干燥箱,干燥温度为60℃;烘干得到的样品bi2s3;并称取2.42535g五水硝酸铋溶于300ml去离子水中,称取0.7455 g氯化钾溶于25ml去离子水中,待全部溶解;将氯化钾溶液加入五水硝酸铋溶液中;在常温下,利用超声机将超声25min,得到沉淀;用去离子水和无水乙醇洗涤沉淀几次后,将样品放入电热鼓风干燥箱60℃烘干,得到biocl;称量 2.42535g五水硝酸铋、0.7455g氯化钾和0.02g l-半胱氨酸;将五水硝酸铋溶于300ml去离子水中,氯化钾与l-半胱氨酸分别加溶于25ml去离子水;向五水硝酸铋溶液中分别同时加入氯化钾溶液和l-半胱氨酸溶液,利用超声机于常温下超声25min;用去离子水和无水乙醇洗涤几次后,将样品放入电热鼓风干燥箱中干燥,温度为60℃,得到的bi2s3/biocl z型异质结催化剂粉体,约 0.02g。

[0061]

实施例2

[0062]

称取2.42535g五水硝酸铋溶于300ml去离子水中,称取0.121g l-半胱氨酸溶于25ml去离子水中,待全部溶解;将溶解的l-半胱氨酸溶液加入五水硝酸铋溶液中;在常温下,利用超声机超声25min;将所得沉淀用去离子水和无水乙醇洗涤几次;将样品放入电热鼓风干燥箱,干燥温度为60℃;烘干得到的样品bi2s3;并称取2.42535g五水硝酸铋溶于300ml去离子水中,称取0.7455 g氯化钾溶于25ml去离子水中,待全部溶解;将氯化钾溶液加入五水硝酸铋溶液中;在常温下,利用超声机将超声25min,得到沉淀;用去离子水和无水乙醇洗涤沉淀几次后,将样品放入电热鼓风干燥箱60℃烘干,得到biocl;称量 2.42535g五水硝酸铋、0.7455g氯化钾和0.04g l-半胱氨酸;将五水硝酸铋溶于300ml去离子水中,氯化钾与l-半胱氨酸分别加溶于25ml去离子水;向五水硝酸铋溶液中分别同时加入氯化钾溶液和l-半胱氨酸溶液,利用超声机于常温下超声25min;用去离子水和无水乙醇洗涤几次后,将样品放入电热鼓风干燥箱中干燥,温度为60℃,得到的bi2s3/biocl z型异质结催化剂粉体,约 0.04g。

[0063]

实施例3

[0064]

称取2.42535g五水硝酸铋溶于300ml去离子水中,称取0.121g l-半胱氨酸溶于

25ml去离子水中,待全部溶解;将溶解的l-半胱氨酸溶液加入五水硝酸铋溶液中;在常温下,利用超声机超声25min;将所得沉淀用去离子水和无水乙醇洗涤几次;将样品放入电热鼓风干燥箱,干燥温度为60℃;烘干得到的样品bi2s3;并称取2.42535g五水硝酸铋溶于300ml去离子水中,称取0.7455 g氯化钾溶于25ml去离子水中,待全部溶解;将氯化钾溶液加入五水硝酸铋溶液中;在常温下,利用超声机将超声25min,得到沉淀;用去离子水和无水乙醇洗涤沉淀几次后,将样品放入电热鼓风干燥箱60℃烘干,得到biocl;称量 2.42535g五水硝酸铋、0.7455g氯化钾和0.06g l-半胱氨酸;将五水硝酸铋溶于300ml去离子水中,氯化钾与l-半胱氨酸分别加溶于25ml去离子水;向五水硝酸铋溶液中分别同时加入氯化钾溶液和l-半胱氨酸溶液,利用超声机于常温下超声25min;用去离子水和无水乙醇洗涤几次后,将样品放入电热鼓风干燥箱中干燥,温度为60℃,得到的bi2s3/biocl z型异质结催化剂粉体,记作0.06g。

[0065]

实施例4

[0066]

称取2.42535g五水硝酸铋溶于300ml去离子水中,称取0.121g l-半胱氨酸溶于25ml去离子水中,待全部溶解;将溶解的l-半胱氨酸溶液加入五水硝酸铋溶液中;在常温下,利用超声机超声25min;将所得沉淀用去离子水和无水乙醇洗涤几次;将样品放入电热鼓风干燥箱,干燥温度为60℃;烘干得到的样品bi2s3;并称取2.42535g五水硝酸铋溶于300ml去离子水中,称取0.7455 g氯化钾溶于25ml去离子水中,待全部溶解;将氯化钾溶液加入五水硝酸铋溶液中;在常温下,利用超声机将超声25min,得到沉淀;用去离子水和无水乙醇洗涤沉淀几次后,将样品放入电热鼓风干燥箱60℃烘干,得到biocl;称量 2.42535g五水硝酸铋、0.7455g氯化钾和0.08g l-半胱氨酸;将五水硝酸铋溶于300ml去离子水中,氯化钾与l-半胱氨酸分别加溶于25ml去离子水;向五水硝酸铋溶液中分别同时加入氯化钾溶液和l-半胱氨酸溶液,利用超声机于常温下超声25min;用去离子水和无水乙醇洗涤几次后,将样品放入电热鼓风干燥箱中干燥,温度为60℃,得到的bi2s3/bioclz型异质结催化剂粉体,记作 0.08g。

[0067]

实施例5

[0068]

称取2.42535g五水硝酸铋溶于300ml去离子水中,称取0.121g l-半胱氨酸溶于25ml去离子水中,待全部溶解;将溶解的l-半胱氨酸溶液加入五水硝酸铋溶液中;在常温下,利用超声机超声25min;将所得沉淀用去离子水和无水乙醇洗涤几次;将样品放入电热鼓风干燥箱,干燥温度为60℃;烘干得到的样品bi2s3;并称取2.42535g五水硝酸铋溶于300ml去离子水中,称取0.7455 g氯化钾溶于25ml去离子水中,待全部溶解;将氯化钾溶液加入五水硝酸铋溶液中;在常温下,利用超声机将超声25min,得到沉淀;用去离子水和无水乙醇洗涤沉淀几次后,将样品放入电热鼓风干燥箱60℃烘干,得到biocl;称量 2.42535g五水硝酸铋、0.7455g氯化钾和0.10g l-半胱氨酸;将五水硝酸铋溶于300ml去离子水中,氯化钾与l-半胱氨酸分别加溶于25ml去离子水;向五水硝酸铋溶液中分别同时加入氯化钾溶液和l-半胱氨酸溶液,利用超声机于常温下超声25min;用去离子水和无水乙醇洗涤几次后,将样品放入电热鼓风干燥箱中干燥,温度为60℃,得到的bi2s3/biocl z型异质结催化剂粉体,记作0.10g。

[0069]

图1为本发明实施例1-2制备的bi2s3、biocl催化剂的xrd谱图。图2为本发明实施例3-5制备的0.02、0.04、0.06、0.08、0.10g催化剂的xrd谱图。从图中可以发现加入不同l-半

胱氨酸合成的样品的衍射峰位置都与标准卡片 (jcpds:82-0485或jcpds:75-1306)基本吻合,没有其他不符合的衍射峰存在,说明合成的样品有biocl和bi2s3的存在,样品为biocl/bi2s3复合材料。

[0070]

图3为本发明实例1-5制备的催化剂扫描电子显微镜照片(sem)。由片状的纳米片构成,呈不规则形状重叠排列。biocl是片状纳米片,纳米片间的重叠程度比其他样品小,更像是平铺展开,使光催化剂和反应物的接触面积不如复合样品大,光催化性能较差。而bi2s3则是由多孔块状纳米片构成,厚度大,比表面积小,活性性能较差。

[0071]

本发明实施例制备的催化剂处理含抗生素的废水的方法的效果,按照如下实验进行:以盐酸四环素为例研究了本发明实施例催化材料用于催化处理含抗生素的废水过程时,其对水环境中污染物的降解效果:

[0072]

实施例6

[0073]

采用led灯(电流强度为0.9a)作为光源,光源从反应器石英玻璃底部向上照射,通过风扇散热确保整个反应过程在25-35℃的恒温条件下进行。称取 25mg本发明实例1制备的催化剂放入50ml配置好的盐酸四环素溶液中,超声处理5min至溶液混合均匀,放入可见光反应一体系反应器内,保持反应温度在室温,在黑暗条件下磁力搅拌60min后,移取1ml上述溶液,作为暗吸附取样。

[0074]

暗吸附结束后,打开光源,以500r/min的转速,在可见光照射下搅拌30min。整个反应过程中,每间隔5min抽取溶液样品1ml。将得到的溶液样品放入离心机高速离心5min,取上清液,并用紫外-可见分光光度法检测吸光度,观察tc-hcl 浓度随时间的变化。

[0075]

图4为降解效果图,降解由两个方面探讨:1、通过光使本发明的催化剂降解盐酸四环素溶液;2、在单一条件下使本发明的催化剂降解盐酸四环素溶液。从中可以发现此催化剂具有良好的降解性能。在30min内去除率约80%。所以,通过光催化反应充分发挥出各自最大的降解能力,使在降解废水中的其他污染物有良好的对照作用。此方法简单,绿色环保,增加了此方法的经济可行性。

[0076]

图5为制备的bi2s3/biocl z型异质结催化剂对盐酸四环素溶液催化循环降解效果图。可以看出,循环使用的样品的光催化性能良好,降解效果十分稳定,达到80%,样品的稳定性得到保证。

[0077]

图6是本发明实例的固体漫反射发光光谱。随着l-半胱氨酸加入量的增加,该发明的催化剂的光吸收边逐渐变小,禁带宽度逐渐变大。

[0078]

图7是本发明实例的固体光致发光光谱。从光谱中该发明的催化剂可以响应可见光,由此在应用方面提供了一种优势,更好的应用于工业中。

[0079]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。