1.本发明涉及废弃物焚烧技术领域,特别涉及一种提升低温型二噁英降解催化剂机械性能的工艺方法,该工艺方法可用于一体成型蜂窝状低温型二噁英催化剂的制备和优化,对其机械强度和最终产品的合格率有明显的提升效果。

背景技术:

2.生活垃圾焚烧处置过程容易产生二噁英类有机污染物,制约了生活垃圾清洁焚烧技术的发展。目前,控制二噁英排放的尾部烟气净化技术主要有:活性炭喷射吸附耦合布袋脱除、湿法洗涤脱除、催化降解等方法。相对而言,只有催化降解技术能彻底消除二噁英。然而目前可用的二噁英降解催化剂较少,且现有二噁英催化剂所需反应温度较高,烟气需要经过再热到250℃以上才能达到较好的降解效果,经济性较差。

3.近年来,低温型(160℃~200℃)二噁英催化剂研究得到重视。研究人员对各类过渡金属氧化物(如ceo

x

、mno

x

、feo

x

、coo

x

、cuo

x

和moo

x

)的催化性能进行研究后发现,加入铈类、锰类氧化物的催化剂在低温时(180℃~200℃)对二噁英有较好的降解效果,200℃时降解效率可以达到80%以上。目前商业化成型蜂窝状催化剂均使用不易成型的瘠性材料tio2为载体,添加羧甲基(丙基)纤维素、聚丙烯、硅粉等为粘合剂,以提高催化剂的机械性能和产品合格率。添加的羧甲基(丙基)纤维素含有大量亲水性羟基,且具有极性,会形成大量氢键和范德华键,在水中形成水化膜,提高tio2表面活性。瘠性材料tio2表面既有一层水化膜,又有一层粘性很强的有机高分子,这种高分子卷曲线性分子,可以把松散的tio2粒子粘结在一起,使其具有可塑性。

4.但是,以铈、锰等作为活性成分的催化剂,其前驱体大多为硝酸铈溶液、硝酸锰溶液等酸性溶液,会抢夺羟基,减少活性基团,造成泥料成坯困难,严重影响催化剂机械性能。为了解决该问题,常见的方法是增加羧甲基(丙基)纤维素的用量,虽然增加添加用量能保证成坯,但用量过高会导致催化剂坯体粘性过大、毛刺过多,表面成分不均;干燥时失水率也将不均匀,导致坯体内部应力分布突变,使煅烧后坯体内部孔隙过多,发生结构坍缩,急剧降低催化剂机械性能。

5.因此,急需开发一种提升低温型二噁英催化剂的机械性能的工艺方法。

技术实现要素:

6.本发明要解决的技术问题是,克服现有技术中的不足,提供一种提升低温型二噁英降解催化剂机械性能的方法。

7.为解决技术问题,本发明的解决方案是:

8.提供一种提升低温型二噁英蜂窝状催化剂机械性能的工艺方法,包括以下步骤:

9.(1)按照设定的搅拌程序和配比关系添加用于配制泥料的原料,持续搅拌至泥料满足挤出条件;

10.所述搅拌程序依次分为低速、中速、高速和次低速共四个阶段;其中,

11.低速搅拌阶段:添加过渡金属水溶液与二氧化钛粉末,搅拌速率为150~200rpm,持续时间不少于30分钟;

12.中速搅拌阶段:添加塑化剂、结构助剂、助挤剂、抗硫剂和抗烧结剂,搅拌速率为350~500rpm,物料添加速率为2kg/min,搅拌时间不少于1小时;

13.高速搅拌阶段:添加甘油、硬脂酸、水和氨水,搅拌速率为600~700rpm,持续时间不少于40分钟,通过改变通风量控制泥料温度不高于80℃;

14.次低速搅拌阶段:根据泥料状态适当添加甘油、氨水和水,搅拌速率为200~350rpm,持续时间不少于1小时;

15.(2)将搅拌获得的泥料放置陈腐至少24小时,然后以成型机挤出得到坯体;

16.(3)将成型后的坯体连续进行三次干燥处理,每次干燥处理均包括升温、持续干燥和降温过程,干燥过程中进行控湿;其中,三次干燥处理包括:

17.第一次干燥:以8天为一个周期,干燥温度由26℃逐步升温到35℃,期间室内相对湿度保持在95%以上,结束时催化剂含水率不高于4~8%;

18.第二次干燥:以4天为一个周期,干燥温度由35℃逐步升温到50℃,期间室内相对湿度保持在60~75%,结束时催化剂含水率不高于2~4%;

19.第三次干燥:以24小时为一个周期,干燥温度由50℃逐步升温到75℃,期间室内相对湿度保持在50~65%,结束时催化剂含水率不高于1%;

20.(4)将干燥完成后的坯体送入煅烧室内进行煅烧处理,煅烧温度由室温程序升温至480℃,煅烧时间总计1580分钟;在煅烧过程中,选择不同物料失重率最高的温度点进行保温煅烧和降温退火;煅烧完成后进行切割,得到成品催化剂。

21.作为本发明的优选方案,所述用于配制泥料的原料中,过渡金属是硝酸铈、硝酸锰、偏钒酸铵、偏钨酸铵或醋酸钴中的至少一种;塑化剂是羧甲基(丙基)纤维素、羟甲基纤维素铵、聚氧化乙烯、rp-chop纤维中的至少一种;结构助剂是玻璃纤维;助挤剂是玻璃纤维或硅粉;抗硫剂是六氟磷酸铵;抗烧结剂是超细硫酸钡。

22.作为本发明的优选方案,所述泥料需满足挤出条件是指,搅拌完成后的泥料温度不超过50℃,ph值为8.6~10.2,含水量为25.1%~30.3%。

23.作为本发明的优选方案,在步骤(1)搅拌完成后,取适量泥料置于50℃环境下进行检测;泥料在2小时内含水率下降不应超过8%,否则需回锅添加塑化剂和结构助剂后重新进行高速搅拌和次低速搅拌。

24.作为本发明的优选方案,在所述步骤(2)中,采取避光阴凉的陈腐方式,确保陈腐24小时后泥料含水率下降不超过5%。

25.作为本发明的优选方案,在所述步骤(4)中,在进行煅烧之前取适量泥料进行热重实验,根据各物料的热重实验结果设定煅烧程序中执行降温退火的温度点。

26.作为本发明的优选方案,在所述步骤(4)中,

27.所述保温煅烧具体是指:根据水的沸点、有机溶剂的沸点、有机物热解温度、炭黑分解温度和过渡金属前驱体热解温度,分别设定5个保温煅烧的温度点;在5个温度点分别保温煅烧30min、100min、240min、170min、480min;

28.所述降温退火具体是指:在有机溶剂的沸点和炭黑分解温度这两个温度点完成保温煅烧后,将煅烧温度分别下调30℃、100℃后再升温至下一个设定温度点,降温速率不超

过2℃/min;在最后一个设定温度点保温煅烧后,以阶段性降温方式冷却至室温。

29.作为本发明的优选方案,在所述步骤(4)中,所述5个设定的温度点分别是:水的沸点100℃、有机溶剂的沸点150℃、有机物热解温度220℃和炭黑分解温度350℃、过渡金属前驱体热解温度480℃。

30.发明原理描述:

31.与现有技术中以过渡金属氧化物制备二噁英蜂窝状催化剂的技术方案相比,本发明对所用原料配方不做作调整;而是从搅拌程序、干燥程序和煅烧程序出发,通过对这三个程序进行优化,以解决改善成型后机械强度不足、合格率低的问题。

32.(1)搅拌程序的设计原理:加入硝酸铈、硝酸锰等溶液后,由于二氧化钛分子中的ti-o键极性很大,表面吸附的水因极化发生解离,形成羟基;形成的羟基与金属离子配合,减少金属离子对水化膜的破坏。不同的搅拌速率,可以使不同物料混合得更加均匀。在搅拌程序开始时,大量金属氧化物前驱体的水溶液加入,低速可以确保水溶液能够均匀渗透到二氧化钛粉末当中;搅拌中期,随着塑化剂、结构助剂的加入,泥料颗粒之间的黏性增加,粘结成颗粒状、块状,搅拌速率过低时难以将颗粒分离、再黏合,提高搅拌速率可以增加搅拌扇叶对泥料的作用力,利用惯性将颗粒分离;搅拌后期需要调节ph值与水分,降低搅拌速率可以使得液体在泥料之间流动更均匀。

33.(2)干燥程序的设计原理:催化剂成型最终效果依靠的是氢键、范德华键与高分子有机物官能团之间的相互作用形成水化膜。水化膜具有相对稳定性,当温度、湿度超过某一稳定值,则容易解体,造成水分丧失过快。本发明分三次干燥并将温度、湿度控制在设定范围内,能够使水分蒸发均匀,内部应力均匀变化。因此使得催化剂结构更加稳定,机械性能得到大幅度提升。

34.(3)煅烧程序的设计原理:相对于现有技术,本发明在煅烧程序中于不同物料失重率最高的温度点加入了退火环节;该项操作能够有效缓解有机物分解带来的应力突变。根据热重结果设定各温度点的停留时间,能够有针对性得将坯体内部的有机成分除去,同时确保各活性成分能够尽可能分解成最高价态氧化物。

35.(4)本发明在采用现有原料配方的基础上,通过对搅拌、干燥、煅烧程序的优化,使得催化剂各成分在内部分布均匀,有机塑化剂等能够被均匀、彻底除去,减少催化剂内部应力突变,减少内裂、坍塌、外表开裂、黑心等机械性能不足等现象。

36.(5)煅烧过程中可选择的降温退火的温度点,由所添加的原料组分确定。可以在进行煅烧之前取适量泥料进行热重实验,根据各物料的热重实验结果设定各温度点。例如,可选的温度点可以包括:水的沸点100℃、有机溶剂的沸点150℃、有机物热解温度220℃和炭黑分解温度350℃、过渡金属前驱体热解温度480℃。

37.与现有技术相比,本发明的有益效果是:

38.1、本发明能明显提高催化剂的机械强度。根据实验室分析和实际生产结果来看,使用该方法所制得的催化剂机械强度:轴向抗压强度不低于3.2-5.1mpa,径向抗压强度不低于0.5-1.3mpa(满足国家标准gbt 31587-2015蜂窝式烟气脱硝催化剂)。

39.2、该方法能够明显提高所得催化剂的外观合格率,能将内裂、黑心、外表面磨损、毛刺等导致产品不合格的机械性能不足现象减少70%以上。因此,该方法相对而言极大地降低了催化剂综合制备成本。

40.3、该方法适用范围广。本发明可根据活性成分的种类和含量不同,调节结构助剂的添加量、改变搅拌程序、干燥程序、煅烧程序,能够减少工业生产的试错成本。

附图说明

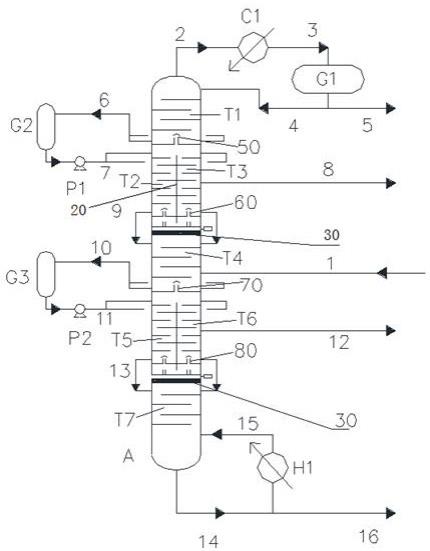

41.图1为实施例1中的煅烧过程温度控制示意图。

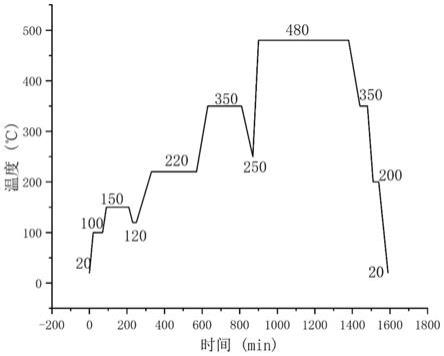

42.图2为实施例1中的干料热重图。

具体实施方式

43.在某催化剂工厂中,按本发明所述方法制造以铈为主要活性成分的降解二噁英催化剂,并将该流程运用到其他类型的催化剂制备工艺当中。在制备过程中所用原料及配伍关系可参考现有技术的方案,例如《蜂窝状v2o

5-wo3/tio2催化剂的制备工艺改进及其催化降解实验》的记载。运用本发明中的搅拌程序、干燥程序和煅烧程序及其变形,最终得到若干批次催化剂,单批次的催化剂总体积为5m3。同时,比照实施例设计相应的对比例,并针对最终得到催化剂进行机械强度测试。其中机械强度分为轴向强度、径向强度,测量方法和评价标准参考《gbt 31587-2015蜂窝式烟气脱硝催化剂》。

44.实施例1

45.(1)将50kg六水合硝酸铈、38.5kg偏钒酸铵、32kg偏钨酸铵用充足水溶解,加入到质量分数为98%的860kg商业用二氧化钛中。

46.之后采用的搅拌程序依次分为低速、中速、高速和次低速共四个阶段;其中,

47.低速搅拌阶段:加入上述过渡金属水溶液与二氧化钛粉末,搅拌速率为150rpm,时间为30分钟;中速搅拌阶段:匀速加入羟甲基纤维素铵4kg,聚氧化乙烯7kg,rp-chop纤维16kg,玻璃纤维36kg,硅粉30kg,六氟磷酸铵2kg,超细硫酸钡1kg(分别用作塑化剂、结构助剂、助挤剂、抗硫剂、抗烧结剂),搅拌速率为350rpm,加入速率为2kg/min,搅拌时间为1小时;高速搅拌阶段:加入甘油、硬脂酸、水、氨水等,搅拌速率600rpm,持续时间为40分钟,通过改变通风量控制泥料温度使其不高于80℃;次低速搅拌阶段:搅拌速率为200rpm,期间根据需要加入甘油、氨水、水,时间为1小时。混炼后的泥料的温度为50℃,ph值8.6,含水量25.1%。

48.(2)取适量混炼后的泥料样品置于50℃环境下,2小时内含水率下降8%,确认满足要求。在室温环境下放置陈腐24小时,在放置过程中采取避光阴凉方式,陈腐24小时后泥料含水率下降为5%。将放置陈腐后的泥料送入成型机,挤出成型得到蜂窝状坯体。

49.(3)将成型后的坯体连续进行三次干燥处理,每次干燥处理均包括升温、持续干燥和降温过程,干燥过程中进行控湿;采用的干燥程序具体为:

50.第一次干燥:以8天为一个周期,温度由26℃逐步升温到35℃,湿度控制在95%以上,期间通过喷水、抽气来调节湿度;催化剂出库含水率为4%;第二次干燥:以4天为一个周期,干燥温度由35℃逐步升温到50℃,湿度控制在60%~75%,期间通过喷水、抽气来调节湿度催化剂出库含水率为2%;第三次干燥:以24小时为一个周期,干燥温度由50℃逐步升温到75℃,期间室内相对湿度保持在50~65%,结束时催化剂含水率为1%。

51.(4)将干燥完成后的坯体送入煅烧室内进行煅烧处理,煅烧温度由20℃逐步升到480℃,煅烧总时间为1580分钟;在煅烧过程中,选择不同物料失重率最高的温度点进行保

温煅烧和降温退火;

52.所述保温煅烧具体是指:根据水的沸点100℃、有机溶剂的沸点150℃、有机物热解温度220℃和炭黑分解温度350℃、过渡金属前驱体热解温度480℃,分别设定5个保温煅烧的温度点;在5个温度点分别保温煅烧30min、100min、240min、170min、480min。降温退火具体是指:在温度点150℃、350℃完成保温煅烧后,将煅烧温度分别下调30℃、100℃后再升温至下一个设定温度点,降温速率不超过2℃/min,在最后一个设定温度点保温煅烧后,以阶段性降温方式冷却至室温。煅烧完成后进行切割,得到成品催化剂。

53.实施例2

54.(1)将74.4kg六水合硝酸铈、47.2kg醋酸钴、88.2kg硝酸锰用充足水溶解,加入到质量分数为98%的860kg商业用二氧化钛中。

55.之后采用的搅拌程序依次分为低速、中速、高速和次低速共四个阶段;其中,

56.低速搅拌阶段:加入上述过渡金属水溶液与二氧化钛粉末,搅拌速率为200rpm,时间为45分钟;中速搅拌阶段:匀速加入羟甲基纤维素铵4.5kg,聚氧化乙烯50kg,rp-chop纤维14kg,玻璃纤维36kg,硅粉32kg,六氟磷酸铵1.5kg,超细硫酸钡1.0kg(分别用作塑化剂、结构助剂、助挤剂、抗硫剂、抗烧结剂),搅拌速率为500rpm,加入速率为2kg/min,搅拌时间为80分钟;高速搅拌阶段:加入甘油、硬脂酸、水、氨水等,搅拌速率700rpm,持续时间为50分钟,通过改变通风量控制泥料温度使其不高于80℃;次低速搅拌阶段:搅拌速率为350rpm,期间根据需要加入甘油、氨水、水,时间为1小时。混炼后的泥料的ph值达到10.2,含水量达到30.3%。

57.(2)取适量混炼后的泥料样品置于50℃环境下,2小时内含水率下降4%,确认满足要求。在室温环境下放置陈腐24小时,在放置过程中采取避光阴凉方式,陈腐24小时后泥料含水率下降为3.6%。将放置陈腐后的泥料送入成型机,挤出成型得到蜂窝状坯体。

58.(3)将成型后的坯体连续进行三次干燥处理,每次干燥处理均包括升温、持续干燥和降温过程,干燥过程中进行控湿;采用的干燥程序具体为:

59.第一次干燥:以8天为一个周期,温度由26℃逐步升温到35℃,湿度控制在95%以上,期间通过喷水、抽气来调节湿度;催化剂出库含水率为8%;第二次干燥:以4天为一个周期,干燥温度温度由35℃逐步升温到50℃,湿度控制在60%~75%,期间通过喷水、抽气来调节湿度催化剂出库含水率为4%;第三次干燥:以24小时为一个周期,干燥温度由50℃逐步升温到75℃,期间室内相对湿度保持在50~65%,结束时催化剂含水率为0.7%。

60.(4)将干燥完成后的坯体送入煅烧室内进行煅烧处理,煅烧温度由20℃逐步升到480℃,煅烧总时间为1580min;在煅烧过程中,选择不同物料失重率最高的温度点进行保温煅烧和降温退火;

61.所述保温煅烧具体是指:根据水的沸点100℃、有机溶剂的沸点150℃、有机物热解温度220℃和炭黑分解温度350℃、过渡金属前驱体热解温度480℃,分别设定5个保温煅烧的温度点;在5个温度点分别保温煅烧30min、100min、240min、170min、480min。降温退火具体是指:在温度点150℃、350℃完成保温煅烧后,将煅烧温度分别下调30℃、100℃后再升温至下一个设定温度点,降温速率不超过2℃/min,在最后一个设定温度点保温煅烧后,以阶段性降温方式冷却至室温。煅烧完成后进行切割,得到成品催化剂。

62.实施例3

63.(1)将75.8kg六水合硝酸铈、54.4kg钼酸铵、22.5kg仲钨酸铵用充足水溶解,加入到质量分数为98%的790kg商业用二氧化钛中。

64.之后采用的搅拌程序依次分为低速、中速、高速和次低速共四个阶段;其中,

65.低速搅拌阶段:加入上述过渡金属水溶液与二氧化钛粉末,搅拌速率为180rpm,时间为50分钟;中速搅拌阶段:匀速加入羟甲基纤维素铵3.5kg,聚氧化乙烯45kg,rp-chop纤维13kg,玻璃纤维38kg,硅粉30kg,六氟磷酸铵2.0kg,超细硫酸钡1.0kg(分别用作塑化剂、结构助剂、助挤剂、抗硫剂、抗烧结剂),搅拌速率为400rpm,加入速率为2kg/min,搅拌时间为90分钟;高速搅拌阶段:加入甘油、硬脂酸、水、氨水等,搅拌速率650rpm,持续时间为50分钟,通过改变通风量控制泥料温度使其不高于80℃;次低速搅拌阶段:搅拌速率为300rpm,期间根据需要加入甘油、氨水、水,持续时间为80分钟。混炼后的泥料的ph值达到9.8,含水量达到27.7%。

66.(2)取适量混炼后的泥料样品置于50℃环境下,2小时内含水率下降5.6%,确认满足要求。在室温环境下放置陈腐24小时,在放置过程中采取避光阴凉方式,陈腐24小时后泥料含水率下降为2.1%。将放置陈腐后的泥料送入成型机,挤出成型得到蜂窝状坯体。

67.(3)将成型后的坯体连续进行三次干燥处理,每次干燥处理均包括升温、持续干燥和降温过程,干燥过程中进行控湿;采用的干燥程序具体为:

68.第一次干燥:以8天为一个周期,温度由26℃逐步升温到35℃,湿度控制在95%以上,期间通过喷水、抽气来调节湿度;催化剂出库含水率为5.8%;第二次干燥:以4天为一个周期,干燥温度温度由35℃逐步升温到50℃,湿度控制在60%~75%,期间通过喷水、抽气来调节湿度催化剂出库含水率为3.6%;第三次干燥:以24小时为一个周期,干燥温度由50℃逐步升温到75℃,期间室内相对湿度保持在50~65%,结束时催化剂含水率为0.7%。

69.(4)将干燥完成后的坯体送入煅烧室内进行煅烧处理,煅烧温度由20℃逐步升到480℃,煅烧总时间为1580min;在煅烧过程中,选择不同物料失重率最高的温度点进行保温煅烧和降温退火;

70.所述保温煅烧具体是指:根据水的沸点100℃、有机溶剂的沸点150℃、有机物热解温度220℃和炭黑分解温度350℃、过渡金属前驱体热解温度480℃,分别设定5个保温煅烧的温度点;在5个温度点分别保温煅烧30min、100min、240min、170min、480min。降温退火具体是指:在温度点150℃、350℃完成保温煅烧后,将煅烧温度分别下调30℃、100℃后再升温至下一个设定温度点,降温速率不超过2℃/min,在最后一个设定温度点保温煅烧后,以阶段性降温方式冷却至室温。煅烧完成后进行切割,得到成品催化剂。

71.对比例1.1

72.各活性成分与实施例1相同,采用搅拌程序和加料方式为等速搅拌、一次性添加;混练后的ph值为7.8,含水率为21%。无法团聚成型。需回锅调整。

73.对比例1.2

74.回锅后的泥料经过调节ph和含水率,使其ph值达到10.2,含水率为26.2%,团聚成型。挤出后的蜂窝状坯体。采用商业常用的两次干燥模式。干燥后完成含水率为2.4%。采用实施例中煅烧程序。

75.对比例1.3

76.取对比例1.2中的蜂窝状坯体,采用实施例1中的干燥程序;采用商业常用的无降

温环节的煅烧程序。

77.对比例1.4

78.与对比例1.4相同,只是煅烧程序采用实施例1中的煅烧程序。

79.对比例2.1

80.各活性成分与实施例2相同,采用搅拌程序和加料方式为等速搅拌、一次性添加;混练后的ph值为13.5,含水率为32.8%。硬度不足,回锅调试。

81.对比例2.2

82.通过调节ph和含水率,使其ph值达到9.5,含水率为25.7%,团聚成型。挤出后的蜂窝状坯体。采用商业常用的两次干燥模式。干燥后完成含水率为2.7%。采用实施例中煅烧程序。

83.对比例2.3

84.取对比例2.2中的蜂窝状坯体,采用实施例2中的干燥程序;采用商业常用的无降温环节的煅烧程序。

85.对比例2.4

86.与对比例1.4相同,只是煅烧程序采用实施例2中的煅烧程序。

87.以上得到的成品机械强度及对二噁英催化效率如下:

[0088][0089]

由表中数据可以看出,使用上述的蜂窝状制备工艺所制备得到的催化剂,其机械性能、外形合格率都得到了比较大的提升,能够满足国家标准《gbt 31587-2015蜂窝式烟气脱硝催化剂》。

[0090]

应当注意,上述量化指标范围属于实际中生产得到的范围,并不严格限于此范围内。最优值根据不同的活性成分含量而定。凡是根据上述制备流程或评估方式的生成的其他变形,应当属于保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。