1.本发明属于风道生产工艺技术领域,具体涉及一种环保型复合微发泡风道工艺。

背景技术:

2.汽车风道连接空调口与出风口,是空调系统中制冷和制热空气的风道,担负着将处理的温度调节、湿度调节、净化的气流送到驾驶舱内,以完成驾驶舱内的通风,制冷,加热,除霜除雾等功能。汽车内风道安装在仪表板、副仪表和车身地板内。仪表板内会安装很多电子器件,因此对风道的冷凝要求高,传统方法把吹塑的hdpe风道外层粘接泡棉的方法控制冷凝水,避免因冷热交替产生的冷凝水滴落到电子器件上,影响电子器件的使用。这种方法虽然能提高风道的冷凝效果,但需要吹塑风道、粘接泡面两道工序,粘接用的胶膜不仅对车内质量不友好,而且价格较高。如何在满足冷凝性能要求的前提下,即使汽车的成本能够接受,又利于大规模的生产操作,是一直致力于研究解决的问题。

3.目前市场上有微发泡风道与pp pet毡直接复合成型的工艺,但市面上的成型工艺是通过真空吸塑的方式实现的,真空吸塑工艺本身比吹塑的成本高,对于很多传统风道企业来说,采用这种工艺需重新置换一套设备,重新培训技术人员操作使用,双重成本压力,让很多风道企业对这项技术望而却步。

4.除此之外,还有采用微发泡生产工艺,通过增加微发泡风道的厚度,直接替代传统的吹塑的hdpe风道外层粘接泡棉的方法,这种增加微发泡风道厚度的方法,虽然一定程度上能提高冷凝效果,但冷凝试验过程中还是会有水滴滴落,只是出现冷凝水的时间变长。冷凝效果不如采用微发泡风道 毡材的方法。

技术实现要素:

5.针对现有技术中存在的上述问题,本发明提供了一种环保型复合微发泡风道工艺,通过微发泡风道与毛毡直接复合成型的工艺,只需将模具进行改造,采用吹塑的微发泡工艺,就能提高风道的冷凝效果;没有额外的设备投入,无需进行泡棉的粘接工序,提高了生产效率,降低生产成本,提高整车内的空气质量。

6.本发明通过如下技术方案实现:

7.一种环保型复合微发泡风道的生产工艺,具体包括如下步骤:

8.步骤一:原材料的准备:

9.将hdpe与发泡剂按照质量份数比为60-100:1-10混合;

10.步骤二:毛毡裁片:

11.将毛毡裁成固定尺寸,尺寸根据风道长宽高定,可包裹风道一半以上表面积即可;

12.步骤三:模具结构的设置:

13.吹塑用左模具及右模具的型面外侧分别设置有凸起钉及凹槽结构,左模具上的凸起钉与右模具上的凹槽匹配,左模具上的凹槽与右模具上的凸起钉匹配;所述凸起钉用于固定毛毡,所述凹槽用于与凸起钉匹配合模;

14.步骤四:将混合好的原材料加入吹塑料筒中,准备使用;将裁好的毛毡进行加热预处理,加热处理后直接固定在吹塑用的模具上,吹塑设备温度在160-250℃,螺杆转速200-350r/min,进行吹塑,获得具有桶形结构的微发泡风管;然后合模、吹塑、复合、定型。

15.进一步地,步骤一所述的发泡剂为有机、无机型发泡剂中的一种,其中,无机型发泡剂为硼氢化钠、碳酸盐类、碳酸氢盐或亚硝酸盐类中的一种,有机发泡剂为磺酰肼类发泡剂、亚硝基类发泡剂、偶氮类发泡剂、三唑类化合物中的一种。优选碳酸氢盐类发泡剂。

16.进一步地,步骤二所述的毛毡为pp/pet毡。

17.进一步地,步骤二所述的毛毡的厚度为1-3mm。

18.进一步地,步骤三中左模具及右模具上分别设置四个凸起钉及四个凹槽的结构,分别位于模具的四个顶角处。

19.进一步地,凸起钉与型面的横向距离为5-15cm,纵向距离5-25cm;凹槽与型面的横向距离同样为5-15cm,纵向距离5-25cm。

20.进一步地,吹塑机螺杆为分离型、屏障型、分流型螺杆中的一种,优选分离型螺杆。

21.进一步地,所述毛毡的加热预处理具体是将裁好的毛毡在加热炉中加热,加热时间为60-150s,加热温度为180-260℃。

22.本发明另一方面,提供了一种环保型复合微发泡风道,从里到外由吹塑风道和毛毡组成,所述毛毡与吹塑风道一体成型;低熔点的毛毡先预热,然后固定在吹塑用的模具上,吹塑过程中通过热压的方法实现毛毡和风道的复合。

23.与现有技术相比,本发明的优点如下:

24.本发明的一种环保型复合微发泡风道的生产工艺制备的微发泡风道,相比传统风道具有冷凝效果好的优势,微发泡风道与外层毛毡复合,就能满足仪表板风道的冷凝水性能要求,替代传统风道和泡棉粘接的工艺。

25.本发明具有提高风道生产效率、降低生产成本、提升车内空气质量的优势。

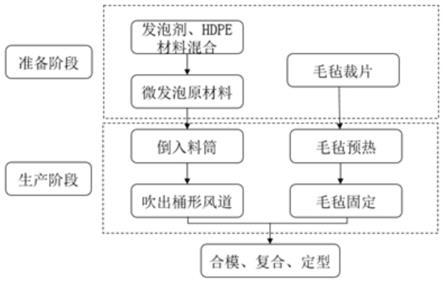

附图说明

26.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

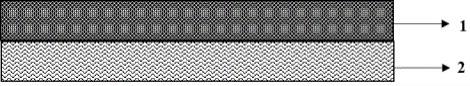

27.图1为本发明的一种环保型复合微发泡风道的生产工艺制备的流程示意图;

28.图2为本发明的一种环保型复合微发泡风道的结构示意图;

29.图3为本发明的一种环保型复合微发泡风道的生产工艺中所采用的模具的示意图;

30.其中,a为模具的立视图,b为模具的正视图。

具体实施方式

31.为清楚、完整地描述本发明所述技术方案及其具体工作过程,结合说明书附图,本发明的具体实施方式如下:

32.实施例1

33.如图1所示,本实施例提供了一种环保型复合微发泡风道的生产工艺,具体包括如

下步骤:

34.步骤一:原材料的准备:

35.将hdpe与发泡剂按照质量份数比为60:1混合,所述的发泡剂为硼氢化钠;

36.步骤二:毛毡裁片:

37.将毛毡裁成固定尺寸,尺寸根据风道长宽高定,可包裹风道一半以上表面积即可;所述的毛毡为pp/pet毡,毛毡的厚度为1mm;

38.步骤三:模具结构的设置:

39.如图3所示,

40.吹塑用左模具及右模具的型面外侧分别设置有四个凸起钉及四个凹槽结构,左模具上的凸起钉与右模具上的凹槽匹配,左模具上的凹槽与右模具上的凸起钉匹配;所述凸起钉用于固定毛毡,所述凹槽用于与凸起钉匹配合模;

41.左模具的凸起钉与型面的横向距离为5cm,纵向距离5cm;左模具的凹槽与型面的横向距离同样为5cm,纵向距离8cm;

42.右模具的凹槽与型面的横向距离为5cm,纵向距离5cm;右模具的凸起钉与型面的横向距离同样为5cm,纵向距离8cm;

43.步骤四:将混合好的原材料加入吹塑料筒中,准备使用;将裁好的毛毡进行加热预处理,加热时间为60s,加热温度为180℃,加热处理后直接固定在吹塑用的模具上,吹塑设备温度在160℃,螺杆转速200r/min,进行吹塑,获得具有桶形结构的微发泡风管;然后合模、吹塑、复合、定型。

44.试验结果:在40℃、湿度55%环境中,将风管放置在槽内,通5℃以下的风1.5个小时、看是否有结露滴下。另外,事先测量风管、托盘的重量,试验后根据滴下量、风管重量变化来算出结露发生量,见表1。

45.表1为冷凝性能表征表

[0046][0047][0048]

从表1中可以看出,本发明的环保型复合微发泡风道上无水滴滴落,滴下量仅为0.5g,结露发生量为17g,相对比于传统风道,冷凝性能有很大提升。

[0049]

实施例2

[0050]

本实施例提供了一种环保型复合微发泡风道的生产工艺,具体包括如下步骤:

[0051]

步骤一:原材料的准备:

[0052]

将hdpe与发泡剂按照质量份数比为60:10混合,所述的发泡剂为碳酸氢盐类;

[0053]

步骤二:毛毡裁片:

[0054]

将毛毡裁成固定尺寸,尺寸根据风道长宽高定,可包裹风道一半以上表面积即可;所述的毛毡为pp/pet毡,毛毡的厚度为2mm;

[0055]

步骤三:模具结构的设置:

[0056]

吹塑用左模具及右模具的型面外侧分别设置有四个凸起钉及四个凹槽结构,左模具上的凸起钉与右模具上的凹槽匹配,左模具上的凹槽与右模具上的凸起钉匹配;所述凸起钉用于固定毛毡,所述凹槽用于与凸起钉匹配合模;

[0057]

左模具的凸起钉与型面的横向距离为8cm,纵向距离10cm;左模具的凹槽与型面的横向距离同样为8cm,纵向距离12cm;

[0058]

右模具的凹槽与型面的横向距离为8cm,纵向距离10cm;右模具的凸起钉与型面的横向距离同样为8cm,纵向距离12cm;

[0059]

步骤四:将混合好的原材料加入吹塑料筒中,准备使用;将裁好的毛毡进行加热预处理,加热时间为100s,加热温度为220℃,加热处理后直接固定在吹塑用的模具上,吹塑设备温度在200℃,螺杆转速250r/min,进行吹塑,获得具有桶形结构的微发泡风管;然后合模、吹塑、复合、定型。

[0060]

实施例3

[0061]

本实施例提供了一种环保型复合微发泡风道的生产工艺,具体包括如下步骤:

[0062]

步骤一:原材料的准备:

[0063]

将hdpe与发泡剂按照质量份数比为100:10混合,所述的发泡剂为碳酸氢盐类;

[0064]

步骤二:毛毡裁片:

[0065]

将毛毡裁成固定尺寸,尺寸根据风道长宽高定,可包裹风道一半以上表面积即可;所述的毛毡为pp/pet毡,毛毡的厚度为2mm;

[0066]

步骤三:模具结构的设置:

[0067]

吹塑用左模具及右模具的型面外侧分别设置有四个凸起钉及四个凹槽结构,左模具上的凸起钉与右模具上的凹槽匹配,左模具上的凹槽与右模具上的凸起钉匹配;所述凸起钉用于固定毛毡,所述凹槽用于与凸起钉匹配合模;

[0068]

左模具的凸起钉与型面的横向距离为10cm,纵向距离12cm;左模具的凹槽与型面的横向距离同样为10cm,纵向距离15cm。

[0069]

右模具的凹槽与型面的横向距离为10cm,纵向距离12cm;右模具的凸起钉与型面的横向距离同样为10cm,纵向距离15cm。

[0070]

步骤四:将混合好的原材料加入吹塑料筒中,准备使用;将裁好的毛毡进行加热预处理,加热时间为150s,加热温度为260℃,加热处理后直接固定在吹塑用的模具上,吹塑设备温度在220℃,螺杆转速350r/min,进行吹塑,获得具有桶形结构的微发泡风管;然后合模、吹塑、复合、定型。

[0071]

实施例4

[0072]

如图2所示,本实施例提供了一种环保型复合微发泡风道,从里到外由吹塑风道和毛毡组成,所述毛毡与吹塑风道一体成型;低熔点的毛毡先预热,然后固定在吹塑用的模具上,吹塑过程中通过热压的方法实现毛毡和风道的复合。

[0073]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员

而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0074]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0075]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0076]

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0077]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0078]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。