1.本发明涉及功能型聚丙烯薄膜,尤其是涉及一种可模压可镀金属聚丙烯薄膜及其制备方法和应用,可用于防伪镭射装饰领域加工。

背景技术:

2.镭射膜是指经模压后表面具有彩虹动态、三维立体效果的全息图像的薄膜,商品包装可以通过镭射膜的复合、烫印、转移等方式在包装的表面获得特定的激光镭射效果。镭射包装材料不仅具有新颖、亮丽的外观效果,同时还具有高技术防伪功能,被称为世界包装印刷业中最前沿的技术产品。镭射材料的应用领域已经非常广泛,在食品、药品、日化用品、烟酒、服装、礼品包装以及装饰材料等行业都得到较快的推广。

3.目前镭射膜的加工工艺以转移工艺和复合工艺为主。转移工艺一般是先在聚丙烯薄膜表面上涂布一层聚丙烯酸酯类树脂、聚氨酯类树脂等可转移树脂,然后在可转移树脂表面进行模压,获得镭射纹路,再通过镀金属的方式提升镭射效果,与纸张等复合后剥离聚丙烯薄膜,便可得到表面不带有薄膜的镭射包装材料,转移工艺的薄膜可以进行回收,从而减少薄膜的消耗。但是在当前的转移工艺中,每次转移都需要涂布可转移树脂,然后模压形成镭射纹路,导致工艺繁琐复杂和成本居高不下;同时可转移树脂需要溶剂进行稀释,这个过程将导致溶剂大量排放到空气中,影响环境,而且可转移树脂中的溶剂残留问题,威胁着包装材料的卫生安全。复合工艺一般是以聚丙烯薄膜为主体,在聚丙烯薄膜的一个表面负载一层丙烯-乙烯-丁烯三元共聚物,共聚单体乙烯和丁烯的引入会使三元共聚物的熔点比聚丙烯的熔点低,可通过在聚丙烯薄膜表面预热的方式使三元共聚物软化和熔融,接着经镭射模板模压便可获得镭射纹路,随后先进行电晕处理,再通过镀金属的方式来提升镭射效果,最后将所得薄膜与纸张等复合便可得到带有镭射纹路的包装材料。但是三元共聚物的表面张力与聚丙烯接近,一般为29mn/m,应用在转移领域时会出现转移不干净的现象,因此三元共聚物不适用于转移工艺。

技术实现要素:

4.基于此,本发明的目的在于,提供一种可模压可镀金属聚丙烯薄膜,其既可用于转移工艺,又可用于复合工艺,也可直接用作标签,并且具有工艺简单、环境污染小、卫生安全的优点。

5.一种可模压可镀金属聚丙烯薄膜,包括一层功能层和一层支撑层,所述功能层设置于所述支撑层的一侧,所述功能层为4-甲基-1-戊烯-丙烯共聚物,所述功能层的表面张力为24-27mn/m,所述支撑层包括聚丙烯。

6.本发明所述的可模压可镀金属聚丙烯薄膜,既可用于转移工艺,又可用于复合工艺,也可直接用作标签,并且具有工艺简单、环境污染小、卫生安全的优点。如果表面张力低于24mn/m,熔点会偏高,导致难以模压,如果表面张力高于27mn/m,熔点会偏低,导致薄膜生产时难以生产,而且功能层的表面张力过大,不利于转移工艺的实现。优选地,所述功能层

的表面张力为25.3mn/m。

7.进一步地,所述4-甲基-1-戊烯-丙烯共聚物由4-甲基-1-戊烯与丙烯共聚而成,所述4-甲基-1-戊烯-丙烯共聚物中共聚单体丙烯的含量为5-30 wt%。得益于4-甲基-1-戊烯的空间结构,4-甲基-1-戊烯-丙烯共聚物的表面张力小,有利于转移工艺的实现,同时4-甲基-1-戊烯-丙烯共聚物的丙烯单元使得该共聚物与聚丙烯进行共挤出时具有较为良好的层间结合力,可防止功能层脱层;若丙烯单体含量低于5wt%,熔点会偏高,导致难以模压,若丙烯单体含量高于30wt%,熔点会偏低,导致薄膜生产时难以生产,而且导致功能层的表面张力明显增加,不利于转移工艺的实现。

8.进一步地,所述4-甲基-1-戊烯-丙烯共聚物的熔点为90-140℃,在230℃的温度和2.16kg的负载重量下,所述4-甲基-1-戊烯-丙烯共聚物的熔融指数为5-10g/10min。所述功能层在135-140℃条件下可预热变软,可通过镭射模板,在高压下模压出镭射纹路。

9.进一步地,所述功能层的厚度为1-10μm。功能层厚度可根据模压的镭射形貌调整,厚度一般不能低于1μm,如果厚度低于1μm,镭射纹路模压后不能完全复制到功能层表面,导致镭射效果失真,为此,功能层的厚度优选为不低于1.5μm,进一步优选为不低于1.8μm,这样的厚度能覆盖绝大部分的镭射纹路模板,有利于薄膜的推广。

10.进一步地,所述支撑层包括等规聚丙烯,所述等规聚丙烯的含量为90-100wt%,所述等规聚丙烯的等规度为90-99%,在230℃的温度和2.16kg的负载重量下,所述等规聚丙烯的熔融指数为2-8g/10min。高等规聚丙烯的熔点为168℃,高于普通聚丙烯(熔点为161-163℃),能赋予支撑层更优的耐热性能,减小在生产过程中薄膜的收缩,避免薄膜尺寸变小甚至变形,总体上利于维持薄膜上的模压效果,利于薄膜用作镭射模板进行重复转移。

11.进一步地,所述支撑层还包括爽滑剂、抗静电剂、氢化石油树脂中的一种或几种;所述爽滑剂为芥酸酰胺、油酸酰胺、硅酮中的一种或几种;所述抗静电剂为丙三醇单硬脂酸酯、乙氧化烷胺、二乙醇胺中的一种或几种。在支撑层中添加上述爽滑剂,利用了低分子类爽滑剂具有迁移性,能从高浓度扩散到低浓度的原理,使得薄膜转移表层能覆盖一层爽滑剂,在薄膜被反复使用的过程中,可通过烘箱熟化使支撑层中的爽滑剂通过扩散作用迁移到功能层表面,一方面提升具有镭射纹路的金属层的转移效果,另一方面降低剥离力,从而使薄膜在转移完成后因剥离力小而实现优异的收卷性能,有利于薄膜重复使用。额外地,所添加的爽滑剂迁移较慢,因此能不断通过烘箱熟化得到补充,有利于薄膜的反复使用。抗静电剂能减少薄膜在使用过程中静电的产生,静电可能会增大功能层的表面张力,从而影响薄膜的转移效果。氢化石油树脂的添加一方面有利于薄膜制备过程中的拉伸,提高薄膜的厚度均匀性,使薄膜获得优异的平整度,另一方面氢化石油树脂又作为增挺剂,可提高薄膜挺度,使得薄膜在转移金属层后,在收卷过程中不会因挺度原因导致打皱,保持模压效果,保障转移效果,有利于薄膜的反复转移使用。

12.进一步地,所述支撑层还包括5-15wt%的空穴化填料,所述空穴化填料包括无机填料或有机填料,所述无机填料包括碳酸钙、二氧化钛、高岭土、滑石粉、氢氧化铝、氢氧化镁中的一种或多种,所述无机填料的平均粒径≤5μm;所述有机填料包括聚碳酸酯、聚对苯二甲酸乙二醇酯、聚苯乙烯、聚对苯二甲酸丁二醇酯中的一种或多种。优选的无机填料为碳酸钙和二氧化钛,进一步优选的是碳酸钙;所述无机填料的平均粒径≤5μm,进一步无机填料的平均粒径要求≤3μm,再进一步优选无机填料的平均粒径≤1.5μm,粒径过大易产生缺陷,

导致应力集中,使薄膜在拉伸过程中难以成膜;优选的有机填料为聚对苯二甲酸丁二醇酯。空穴化填料的加入一方面起着白色背景的印前效果,有利于薄膜应用在标签用途,另一方面有利于降低薄膜的成本。

13.进一步地,还包括一层抗粘连层,所述抗粘连层设置在所述支撑层未与所述功能层接触的另一侧,所述抗粘连层包括等规聚丙烯和抗粘连剂,所述等规聚丙烯的等规度为90-99%,所述抗粘连剂包括二氧化硅、聚甲基丙烯酸甲酯、聚硅氧烷中的一种或多种。抗粘连层的设置有利于防止薄膜在收卷后发生薄膜间的粘连,尤其是防止薄膜在后续双面电晕处理后,更容易产生的薄膜间的粘连,这种粘连会导致薄膜解卷困难,影响使用。

14.本发明还提供上述任一所述的可模压可镀金属聚丙烯薄膜的制备方法,包括双向拉伸成膜工艺、流延成膜工艺和吹塑成膜工艺中的一种,所述的双向拉伸成膜工艺包括纵横向同步双向拉伸工艺或先纵向后横向分步拉伸工艺。

15.本发明还提供上述任一所述的可模压可镀金属聚丙烯薄膜的应用,包括镭射标签用途、镭射复合用途和镭射转移用途中的一种或几种;所述镭射标签用途的应用方法是,通过模压工艺在所述功能层表面形成镭射形貌,然后在对所述可模压可镀金属聚丙烯薄膜的两个表面进行电晕处理后,对所述功能层的表面进行真空蒸镀金属,接着在金属表面涂布清漆后印刷图案,制备成防伪镭射标签;所述镭射复合用途的应用方法是,通过模压工艺在所述功能层表面形成镭射形貌,然后在对所述可模压可镀金属聚丙烯薄膜的两个表面进行电晕处理后,对所述功能层的表面进行真空蒸镀金属,接着通过复合工艺使金属表面与纸张复合,制备成防伪镭射复合纸;所述镭射转移用途的应用方法是,通过模压工艺在所述功能层表面形成镭射形貌,以所述镭射形貌作为镭射模板,在所述镭射形貌的表面进行真空蒸镀金属后,把具有镭射形貌的金属转移到纸张表面,制备不带有薄膜的防伪镭射复合纸,转移后的所述可模压可镀金属聚丙烯薄膜仍可继续通过模压工艺在所述功能层表面形成镭射形貌后,以所述镭射形貌作为镭射模板。

16.为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

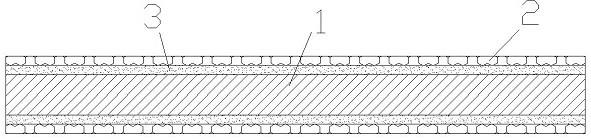

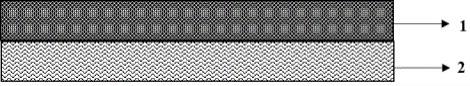

17.图1为本发明可模压可镀金属聚丙烯薄膜的第一种结构的结构示意图;图2为本发明可模压可镀金属聚丙烯薄膜的第二种结构的结构示意图;图3为本发明可模压可镀金属聚丙烯薄膜的第二种结构的第一种应用方法-镭射标签用途的产品生产工艺流程示意图;图4为使用图3所述方法得到的防伪镭射标签产品的结构示意图;图5为本发明可模压可镀金属聚丙烯薄膜的第二种结构的第二种应用方法-镭射复合用途的产品生产工艺流程示意图;图6为使用图5所述方法得到的复合用防伪镭射复合纸产品的结构示意图;图7为本发明可模压可镀金属聚丙烯薄膜的第二种结构的第三种应用方法-镭射转移用途的产品生产工艺流程示意图;图8为使用图7所述方法得到的转移用防伪镭射复合纸产品的结构示意图;

图9为本发明可模压可镀金属聚丙烯薄膜的生产工艺流程示意图。

具体实施方式

18.图1所示为本发明可模压可镀金属聚丙烯薄膜的第一种结构,第一种结构为两层结构,依次包括一层功能层1和一层支撑层2,功能层1设置在支撑层2的一侧,功能层1在高温高压条件下模压后,获得了可用于防伪和装饰的镭射纹路,该生产过程涉及高温高压,为保证薄膜的力学强度,支撑层2的熔点比功能层1的熔点高。

19.图2所示为本发明可模压可镀金属聚丙烯薄膜的第二种结构,第二种结构为三层结构,依次包括一层功能层1、一层支撑层2和一层抗粘连层3,功能层1设置在支撑层2的一侧,抗粘连层3设置在支撑层2的另一侧,功能层1在高温高压条件下模压后,获得了可用于防伪和装饰的镭射纹路,该生产过程涉及高温高压,为保证薄膜的力学强度,支撑层2的熔点比功能层1的熔点高,在本结构中,新增的抗粘连层3可以使薄膜在制造及使用时涉及的收卷过程和解卷过程更加顺畅,尤其是可以解决薄膜经过双面电晕处理后容易产生薄膜间的粘连问题。

20.图3所示是基于本发明可模压可镀金属聚丙烯薄膜的第二种结构的第一种应用方法-镭射标签用途,薄膜的结构请参阅图2,其中各层的成份如下:功能层1:4-甲基-1-戊烯-丙烯共聚物;支撑层2:主要以等规聚丙烯为主,额外地可以在支撑层中加入一定比例空穴化填料,其中空穴化填料加入的目的是使支撑层空穴化,使得薄膜的外观呈现奶白色,可在印刷时省却一道上白色底油的工序;抗粘连层3:等规聚丙烯和抗粘连剂。

21.具体应用方法如下:本薄膜作为可模压薄膜的承载体,先对功能层1的表面进行模压,其中预热温度为130-140℃,模压面温度为120-130℃,压力为1-4mpa,然后对薄膜的两个表面进行电晕处理,接着在功能层1的表面进行蒸镀金属加工,其中蒸镀的金属一般为金属铝,蒸镀完成后,在金属表面涂布一层清漆以提高印刷油墨的适应性,所述清漆一般为聚丙烯酸酯类清漆和聚氨酯类清漆,最后在清漆表面进行印刷制备成标签。所述标签只需在抗粘连层3上涂布胶水等物质便可用于贴标。

22.请参阅图3,k为本发明的薄膜,l为模压工序,m为电晕工序,n为模压和电晕后的薄膜,o为镀铝工序,p为镀铝后的薄膜,q为涂布清漆工序,r为涂布清漆后的薄膜,s为印刷工序,t为标签。具体的防伪镭射标签产品的结构如图4所示,包括本发明薄膜4,镀铝层5,清漆层6和油墨层7,镀铝层5设置在本发明薄膜4的功能层所在的一侧上,清漆层6设置在镀铝层5未与本发明薄膜4连接的一侧上,油墨层7设置在清漆层6未与镀铝层5连接的一侧上。该防伪镭射标签产品后续只需在本发明薄膜4未与镀铝层5接触的一侧涂布胶水等物质便可用于贴标。

23.图5所示是基于本发明可模压可镀金属聚丙烯薄膜的第二种结构的第二种应用方法-镭射复合用途,该应用方法对应复合工艺,薄膜的结构请参阅图2,其中各层的成份如下:功能层1:4-甲基-1-戊烯-丙烯共聚物;支撑层2:等规聚丙烯;

抗粘连层3:等规聚丙烯和抗粘连剂。

24.具体应用方法如下:本薄膜作为可模压薄膜的承载体,先对功能层1的表面进行模压,其中预热温度为130-140℃,模压面温度为120-130℃,压力为1-4mpa,然后对薄膜的两个表面进行电晕处理,接着在功能层1的表面进行蒸镀金属加工,其中蒸镀的金属一般为金属铝,蒸镀完成后,将薄膜的抗粘连层3与纸张复合,尽管薄膜复合工序主要是与纸张复合为主,但本发明薄膜复合的物体不限于纸张,可选择塑料片材、布料和皮革等常见材料,复合完成后,在金属表面涂布一层清漆以提高印刷油墨适应性,所述的清漆一般为聚丙烯酸酯类清漆和聚氨酯类清漆,最后在清漆表面进行印刷制备成防伪镭射复合纸,可用于各种纸盒包装。

25.请参阅图5,k为本发明的薄膜,l为模压工序,m为电晕工序,n为模压和电晕后的薄膜,o为镀铝工序,p为镀铝后的薄膜,u为复合工序,v为覆膜后的纸张,q为涂布清漆工序,r’为涂布清漆后的纸张,s为印刷工序,t’为印刷后的纸张。具体的复合用防伪镭射纸的产品结构如图6所示,包括纸张9,胶水层8,本发明薄膜4,镀铝层5,清漆层6,油墨层7,纸张9通过胶水层8与本发明薄膜4的抗粘连层3连接,清漆层6设置在镀铝层5未与本发明薄膜4连接的一侧上,油墨层7设置在清漆层6未与镀铝层5连接的一侧上。

26.图7所示是基于本发明可模压可镀金属聚丙烯薄膜的第二种结构的第三种应用方法-镭射转移用途,该应用方法对应转移工艺,薄膜的结构请参阅图2,其中各层的成份如下:功能层1:4-甲基-1-戊烯-丙烯共聚物;支撑层2:等规聚丙烯、氢化石油树脂、爽滑剂和抗静电剂;抗粘连层3:等规聚丙烯和抗粘连剂。

27.具体应用方法如下:本薄膜作为可模压薄膜的承载体,先对功能层1的表面进行模压,其中预热温度为130-140℃,模压面温度为120-130℃,压力为1-4mpa,然后在功能层1的表面进行蒸镀金属加工,其中蒸镀的金属一般为金属铝,蒸镀完成后,将镀铝层5与纸张复合,尽管薄膜复合工序主要是与纸张复合为主,但本发明薄膜复合的物体不限于纸张,可选择塑料片材、布料和皮革等常见材料,复合完成后,通过熟化工序将胶水充分固化,最后把本发明薄膜进行剥离,带有防伪镭射效果的镀铝层5便转移到纸张的表面,接着在镀铝层5的表面涂布一层清漆以提高印刷油墨适应性,所述的清漆一般为聚丙烯酸酯类清漆和聚氨酯类清漆,最后在清漆表面进行印刷制备成防伪镭射复合纸,可用于各种纸盒包装。

28.请参阅图7,k为本发明的薄膜,l为模压工序,n’为模压后的薄膜,o为镀铝工序,p为镀铝后的薄膜,u为复合工序,v为覆膜后的纸张,w为薄膜剥离转移工序,x为带有铝层不带有薄膜的纸张,q为涂布清漆工序,r’为涂布清漆后的纸张,s为印刷工序,t’为印刷后的纸张。其中薄膜经过薄膜剥离转移工序w后,余下模压后的薄膜n’可再次作为镭射模板,反复在功能层1表面进行镀铝工序o,复合工序u,薄膜剥离转移工序w,涂布清漆工序q,印刷工序s,这节省了传统转移工艺中的反复涂布转移树脂的工序和反复模压的工序,较大程度上地节约了工序成本。具体的转移后得到的防伪镭射复合纸的产品结构如图8所示,包括纸张9,胶水层8,镀铝层5,清漆层6,油墨层7,镀铝层5通过胶水层8与纸张9连接,清漆层6设置在镀铝层5未与本发明薄膜4连接的一侧上,油墨层7设置在清漆层6未与镀铝层5连接的一侧上。

29.本发明所述的可模压可镀金属聚丙烯薄膜,可采用双向拉伸成膜工艺、流延成膜工艺和吹塑成膜工艺,优先选择双向拉伸成膜工艺。图9所示为本发明可模压可镀金属聚丙烯薄膜的生产工艺流程示意图。

30.请参阅图9,a为原料,b为熔体,c为厚片,d为薄膜母卷,e为薄膜成品,f为挤出机挤出工序,g为骤冷工序,h为双向拉伸工序,i为母卷收卷,j为时效分切工序。

31.具体生产工艺流程如下:将经过筛选的原料a按设计配方预混,搅拌均匀,经称量计算投入的比例后,送入各个挤出机,并在挤出机挤出工序f中塑化成熔体b,熔体通过管道输送和过滤器过滤,经流道分配到模头进行共挤出,之后熔体b通过激冷辊的骤冷工序g形成厚片c,厚片c经过双向拉伸工序h形成薄膜,其中双向拉伸工序可以是先纵向拉伸后横向拉伸的分步双拉工艺,也可以是纵横向同步拉伸的同步双拉工艺。薄膜经冷却、两边修边、牵引测厚、母卷收卷i后得到薄膜母卷d,薄膜母卷d经过时效分切工序j后,最终形成薄膜成品e。

32.上述方法使用的挤出机、流道、管道、过滤器、模头的温度控制在230-260℃,骤冷温度控制在25-40℃,在分步拉伸工艺中,纵向和横向拉伸的工艺温度控制在140-180℃,纵向拉伸比控制在4.0-6.0倍,横向拉伸比控制在7.0-10.0倍;在同步拉伸工艺中,纵向和横向拉伸的工艺温度控制在150-180℃,纵向拉伸比控制在4.0-10.0倍,横向拉伸比控制在4.0-10.0倍。经过双向拉伸工序h后薄膜可在室温下进行冷却,经过两边修边和牵引测厚,最终收卷成薄膜母卷d。

33.说明1:以下实施例中产品性能测试所依据的标准见下表:说明2:以下实施例中所述配方的百分比或百分含量均为重量百分数。

34.实施例1本实施例的薄膜依次包括一层功能层1和一层支撑层2,其中所述功能层1设置在支撑层2的一侧,所述一侧为上侧或下侧, 具体结构如图1所示。

35.功能层1成份为:100wt%4-甲基-1-戊烯-丙烯共聚物(共聚物中丙烯单体含量为7wt%,熔点为130℃,熔融指数为10g/10min,测试条件:熔融温度为230℃,负载重量为2.16kg)。

36.支撑层2成份为:98wt%均聚聚丙烯(等规度为98%,熔融指数为3g/10min,熔融指数测试条件:熔融温度为230℃,负载重量为2.16kg)、1wt%氢化石油树脂(软化点:135℃)、0.5wt%单硬脂酸甘油酯和0.5wt%芥酸酰胺。

37.所制备产品的总厚度为22μm,功能层1厚度为2μm,支撑层2厚度为20μm。本实施例主要用于上述第三种应用-镭射转移用途。

38.制备方法为分步双向拉伸平膜法,具体生产工艺流程为:将经过筛选的原料a按设计配方预混,搅拌均匀,经称量计算投入的比例后,送入各个挤出机,并在挤出机挤出工序f中塑化成熔体b,熔体通过管道输送、过滤器过滤,经流道分配到模头进行共挤出,之后熔体b通过激冷辊的骤冷工序g形成厚片c,厚片c经过双向拉伸工序h形成薄膜,其中双向拉伸工序是先纵向拉伸后横向拉伸的分步双拉工艺。薄膜经定型、冷却、两边修边、牵引测厚、母卷收卷i后得到薄膜母卷d,薄膜母卷d经过时效分切工序j后,最终形成薄膜成品e。

39.其中,生产设备为德国布鲁克纳(brueckner)公司提供的平膜法分步双向拉伸聚丙烯生产线,主挤出机(支撑层2)螺杆是直径为150mm,长径比为33:1的单螺杆挤出机,辅助挤出机(功能层1)是螺杆直径为120mm,长径比为30:1的单螺杆挤出机。挤出机温度除喂料段为80℃外,其他各段均为250℃、过滤器、流道和模头各段温度为250℃,骤冷(流延铸片)温度为30℃;纵向拉伸支撑层2所经过的预热区、拉伸区和定型区对应温度为140℃、135℃、140℃,纵向拉伸功能层1所经过的预热区、拉伸区和定型区对应温度为110℃、110℃、110℃,其中纵向拉伸功能层1所经过的加热辊表面均有特氟龙处理,拉伸比为4.8;横向拉伸所经过的预热区、拉伸区和定型区对应温度为176℃、拉伸区为157℃,定型区为168℃,拉伸比为8.5,生产速度为330m/min。

40.实施例2本实施例的薄膜依次包括一层功能层1、一层支撑层2和一层抗粘连层3,其中所述功能层1和抗粘连层3分别设置在支撑层2的两侧, 具体结构如图2示。

41.功能层1成份为:100wt%4-甲基-1-戊烯-丙烯共聚物(共聚物中丙烯单体含量为7wt%,熔点为130℃,熔融指数为10g/10min,测试条件:熔融温度为230℃,负载重量为2.16kg)。

42.支撑层2成份为:98wt%均聚聚丙烯(等规度为98%,熔融指数为3g/10min,熔融指数测试条件:熔融温度为230℃,负载重量为2.16kg)、1wt%氢化石油树脂(软化点:135℃)、0.5wt%单硬脂酸甘油酯和0.5wt%芥酸酰胺。

43.抗粘连层3成份为:99.8wt%均聚聚丙烯(等规度为98%,熔融指数为3g/10min,熔融指数测试条件:熔融温度为230℃,负载重量为2.16kg)和0.2wt%合成二氧化硅,其中合成二氧化硅的平均粒径为4μm。

44.所制备产品的总厚度为22μm,功能层1厚度为2μm,支撑层2厚度为19μm,抗粘连层3厚度为1μm。本实施例主要用于上述第三种应用-镭射转移用途,新增一层抗粘连层3,有助于提升薄膜的收卷和解卷效果。

45.除了新增一台抗粘连层3的辅助挤出机外,实施例2的制备方法和工艺条件与实施例1相同。

46.实施例3本实施例的薄膜依次包括一层功能层1、一层支撑层2和一层抗粘连层3,其中所述功能层1和抗粘连层3分别设置在支撑层2的两侧, 具体结构如图2所示。

47.功能层1成份为:100wt%4-甲基-1-戊烯-丙烯共聚物(共聚物中丙烯单体含量为7wt%,熔点为130℃,熔融指数为10g/10min,测试条件:熔融温度为230℃,负载重量为

2.16kg)。

48.支撑层2成份为:93wt%均聚聚丙烯(等规度为98%,熔融指数为3g/10min,熔融指数测试条件:熔融温度为230℃,负载重量为2.16kg)、1wt%氢化石油树脂(软化点:135℃)、0.5wt%单硬脂酸甘油酯、0.5wt%芥酸酰胺和5wt%碳酸钙,其中碳酸钙的平均粒径1.2μm。

49.抗粘连层3成份为:99.8wt%均聚聚丙烯(等规度为98%,熔融指数为3g/10min,熔融指数测试条件:熔融温度为230℃,负载重量为2.16kg)和0.2wt%合成二氧化硅,其中合成二氧化硅的平均粒径为4μm。

50.所制备产品的总厚度为22μm,功能层1厚度为2μm,支撑层2厚度为19μm,抗粘连层3厚度为1μm。本实施例主要用于上述第三种应用-镭射转移用途,在芯层加入碳酸钙可通过空穴化的方式降低密度,从而降低成本。

51.实施例3的制备方法和工艺条件与实施例2相同。

52.上述实施例1-3的应用方法:所述薄膜作为可模压薄膜的承载载体,先对功能层1的表面进行模压,其中预热温度为130-140℃,模压面温度为120-130℃,压力为1-4mpa,模压后,在功能层1表面进行蒸镀金属加工,其中蒸镀的金属一般为金属铝,蒸镀完成后,将薄膜的抗粘连层3与纸张复合,尽管薄膜复合工序主要是与纸张复合为主,但本发明薄膜复合的物体不限于纸张,可选择塑料片材、布料和皮革等常见材料,复合完成后,通过熟化工序将胶水充分固化,最后把本发明薄膜进行剥离,带有防伪镭射效果的镀铝层5便转移到纸张的表面,接着在在镀铝层5表面涂布一层清漆以提高印刷油墨适应性,所述的清漆一般为聚丙烯酸酯类清漆和聚氨酯类清漆,最后在清漆表面进行印刷制备成防伪镭射复合纸,可用于各种纸盒包装。

53.实施例4本实施例的薄膜依次包括一层功能层1、一层支撑层2和一层抗粘连层3,其中所述功能层1和抗粘连层3分别设置在支撑层2的两侧, 具体结构如图2所示。

54.功能层1成份为:100wt%4-甲基-1-戊烯-丙烯共聚物(共聚物中丙烯单体含量为7wt%,熔点为130℃,熔融指数为10g/10min,测试条件:熔融温度为230℃,负载重量为2.16kg)。

55.支撑层2成份为:85wt%均聚聚丙烯(等规度为98%,熔融指数为3g/10min,熔融指数测试条件:熔融温度为230℃,负载重量为2.16kg)和15wt%碳酸钙,其中碳酸钙的平均粒径1.2μm。

56.抗粘连层3成份为:99.8wt%均聚聚丙烯(等规度为98%,熔融指数为3g/10min,熔融指数测试条件:熔融温度为230℃,负载重量为2.16kg)和0.2wt%合成二氧化硅,其中合成二氧化硅的平均粒径为4μm。

57.所制备产品的总厚度为38μm,功能层1厚度为2μm,支撑层2厚度为35μm,抗粘连层3厚度为1μm。本实施例主要用于上述第一种应用-镭射标签用途,在芯层加入碳酸钙一方面可通过空穴化的方式降低密度,从而降低成本,另一方面还使得薄膜成为白色基材,在印刷过程中可降低白色底油印刷工序的消耗。

58.实施例4的制备方法和工艺条件与实施例2相同。

59.实施例5本实施例的薄膜依次包括一层功能层1、一层支撑层2和一层抗粘连层3,其中所述

功能层1和抗粘连层3分别设置在支撑层2的两侧, 具体结构如图2所示。

60.功能层1成份为:100wt%4-甲基-1-戊烯-丙烯共聚物(共聚物中丙烯单体含量为7wt%,熔点为130℃,熔融指数为10g/10min,测试条件:熔融温度为230℃,负载重量为2.16kg)。

61.支撑层2成份为:100wt%均聚聚丙烯(等规度为98%,熔融指数为3g/10min,熔融指数测试条件:熔融温度为230℃,负载重量为2.16kg)。

62.抗粘连层3成份为:99.8wt%均聚聚丙烯(等规度为98%,熔融指数为3g/10min,熔融指数测试条件:熔融温度为230℃,负载重量为2.16kg)和0.2wt%合成二氧化硅,其中合成二氧化硅的平均粒径为4μm。

63.所制备产品的总厚度为48μm,功能层1厚度为2μm,支撑层2厚度为45μm,抗粘连层3厚度为1μm。本实施例主要用于上述第一种应用-镭射标签用途,主要用于防伪镭射标签。

64.实施例5的制备方法和工艺条件与实施例2相同。

65.实施例4-5的应用方法:所述薄膜作为可模压薄膜的承载体,先对功能层1的表面进行模压,其中预热温度为130-140℃,模压面温度为120-130℃,压力为1-4mpa,然后对薄膜的两个表面进行电晕处理,接着在功能层1的表面进行蒸镀金属加工,其中蒸镀的金属一般为金属铝,蒸镀完成后,在金属表面涂布一层清漆以提高印刷油墨的适应性,所述的清漆一般为聚丙烯酸酯类清漆和聚氨酯类清漆,最后在清漆表面进行印刷制备成防伪镭射标签。所述防伪镭射标签只需在抗粘连层3上涂布胶水等物质便可用于贴标。

66.实施例6本实施例的薄膜依次包括一层功能层1、一层支撑层2和一层抗粘连层3,其中所述功能层1和抗粘连层3分别设置在支撑层2的两侧, 具体结构如图2所示。

67.功能层1成份为:100wt%4-甲基-1-戊烯-丙烯共聚物(共聚物中丙烯单体含量为7wt%,熔点为130℃,熔融指数为10g/10min,测试条件:熔融温度为230℃,负载重量为2.16kg)。

68.支撑层2成份为:100wt%均聚聚丙烯(等规度为98%,熔融指数为3g/10min,熔融指数测试条件:熔融温度为230℃,负载重量为2.16kg)。

69.抗粘连层3成份为:99.8wt%均聚聚丙烯(等规度为98%,熔融指数为3g/10min,熔融指数测试条件:熔融温度为230℃,负载重量为2.16kg)和0.2wt%合成二氧化硅,其中合成二氧化硅的平均粒径为4μm。

70.所制备产品的总厚度为18μm,功能层1厚度为2μm,支撑层2厚度为15μm,抗粘连层3厚度为1μm。本实施例主要用于上述第二种应用-镭射复合用途,主要用于与纸张复合,形成防伪镭射复合纸。

71.实施例6的制备方法和工艺条件与实施例2相同。

72.实施例7本实施例的薄膜依次包括一层功能层1、一层支撑层2和一层抗粘连层3,其中所述功能层1和抗粘连层3分别设置在支撑层2的两侧, 具体结构如图2所示。

73.功能层1成份为:100wt%4-甲基-1-戊烯-丙烯共聚物(共聚物中丙烯单体含量为7wt%,熔点为130℃,熔融指数为10g/10min,测试条件:熔融温度为230℃,负载重量为2.16kg)。

74.支撑层2成份为:100wt%均聚聚丙烯(等规度为98%,熔融指数为3g/10min,熔融指数测试条件:熔融温度为230℃,负载重量为2.16kg)。

75.抗粘连层3成份为:99.8wt%均聚聚丙烯(等规度为98%,熔融指数为3g/10min,熔融指数测试条件:熔融温度为230℃,负载重量为2.16kg)和0.2wt%合成二氧化硅,其中合成二氧化硅的平均粒径为4μm。

76.所制备产品的总厚度为30μm,功能层1厚度为10μm,支撑层2厚度为19μm,抗粘连层3厚度为1μm。本实施例主要用于上述第二种应用-镭射复合用途。把功能层1由2μm增加至10μm,目的是为了获得更深的模压形貌,从而实现立体的装饰效果。

77.实施例7的制备方法和工艺条件与实施例2相同。

78.实施例6-7的应用方法:所述薄膜作为可模压薄膜的承载体,先对功能层1的表面进行模压,其中预热温度为130-140℃,模压面温度为120-130℃,压力为1-4mpa,然后对薄膜的两个表面进行电晕处理,接着在功能层1的表面进行蒸镀金属加工,其中蒸镀的金属一般为金属铝,蒸镀完成后,将薄膜的抗粘连层3与纸张复合,尽管薄膜复合工序主要是与纸张复合为主,但本发明薄膜复合的物体不限于纸张,可选择塑料片材、布料和皮革等常见材料,复合完成后,在金属表面涂布一层清漆以提高印刷油墨适应性,所述的清漆一般为聚丙烯酸酯类清漆和聚氨酯类清漆,最后在清漆表面进行印刷制备成各种纸盒包装。

79.对比例1本实施例的薄膜依次包括一层功能层1和一层支撑层2,其中所述功能层1设置在支撑层2的一侧,所述一侧为上侧或下侧, 具体结构如图1所示。

80.功能层1成份为:100wt%丙烯-乙烯-丁烯三元共聚物(熔点为137℃,熔融指数为5.5g/10min,熔融指数测试条件:熔融温度为230℃,负载重量为2.16kg)。

81.支撑层2成份为:100wt%均聚聚丙烯(等规度为96%,熔融指数为3g/10min,熔融指数测试条件:熔融温度为230℃,负载重量为2.16kg)。

82.所制备产品的总厚度为22μm,功能层1厚度为2μm,支撑层2厚度为20μm。本实施例主要用于上述第三种应用-镭射转移用途。

83.经测试,上述实施例1-7中对应的薄膜功能层1表面张力均为25.3mn/m,本领域技术人员可以理解,通过对4-甲基-1-戊烯-丙烯共聚物中共聚单体丙烯的含量的合理选择,可以令薄膜功能层1的表面张力处于24-27mn/m范围内,在该范围的表面张力下,均有利于薄膜转移工艺的实现。对应于不同应用场景和实际应用要求,其他物理性能指标如下:

由实施例1~2、5~7和对比例1可知,在支撑层不添加空穴化填料的前提下,功能层采用4-甲基-1-戊烯-丙烯共聚物相对于功能层采用丙烯-乙烯-丁烯三元共聚物,薄膜具有更优的热收缩率,热收缩率将影响薄膜预热模压时的尺寸稳定,支撑层采用更高等规度的聚丙烯,更适合用于预热模压。

84.经过剥离-转移实验,发现对比例1采用丙烯-乙烯-丁烯三元共聚物作为功能层用于镭射转移用途时,出现有铝金属残留在薄膜表面的转移不干净的现象,导致纸张表面的铝金属层破损,而实施例1~3采用4-甲基-1-戊烯-丙烯共聚物却没有出现上述转移不干净情况,薄膜表面没有残留任何的铝金属。由此可见,功能层采用4-甲基-1-戊烯-丙烯共聚物

比功能层采用丙烯-乙烯-丁烯三元共聚物更适用于转移工艺。

85.实施例1~3主要用于镭射转移用途,由实施例1和实施例2可得知,相对于实施例1,实施例2添加一层抗粘连层,既能改善薄膜的解卷性能,又不会对薄膜的关键性能产生明显的影响,因此其他实施例优选添加了抗粘连层的薄膜作为可模压可镀金属聚丙烯薄膜。由实施例2和实施例3可得知,相对于实施例2,实施例3向支撑层中添加空穴化填料,能降低薄膜的密度,降低成本。将实施例1~3和实施例4~7对比可知,实施例1~3的摩擦系数相对更大,这反映了爽滑剂和抗静电剂有迁出表面来降低表面摩擦力,使实施例1~3更适合用于镭射转移用途。

86.实施例4~5主要用于镭射标签用途,将实施例1~3与实施例4~5对比可知,用于镭射标签用途时,薄膜所需的厚度相对更厚;额外地,可添加空穴化填料,一方面能降低薄膜的光泽度,满足部分产品的白底要求,不需额外地工艺为标签添加白底;另一方面能降低薄膜的密度,降低成本。

87.实施例6~7主要用于镭射复合用途,将实施例1~3与实施例6对比可知,用于镭射复合用途时,薄膜的厚度可以做得更薄,通过实施例6和实施例7的对比可知,用于镭射复合用途时,薄膜还可根据模压的纹路深度来适当调整功能层的厚度,如需立体形貌来展示优异的3d装饰效果,可适当提高功能层的厚度,如实施例7把功能层的厚度由2μm调整至10μm,可获得更深的模压形貌,从而实现立体的装饰效果。

88.从上表的物理性能测试结果可看出,本发明的薄膜既可以用于复合工艺,又可以用于转移工艺,也可用于直接用作标签,可满足不同应用场景的性能要求,有利于薄膜的推广。

89.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,则本发明也意图包含这些改动和变形。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。