1.本发明属于位置检测与收放控制设备的余度设计技术领域,具体涉及一种位置检测与收放控制设备的双余度控制装置及其控制方法。

背景技术:

2.起落架系统是航空器的关键及重要系统,位置检测与收放控制设备是起落架系统的动作控制机构,航空器的位置检测与收放控制设备(以下可简称设备)会进行余度技术设计。

3.余度技术是系统获得高可靠性、高安全性和高生存能力的设计方法之一。特别是当元器件或零部件质量与可靠性水平比较低、采用一般设计已经无法满足系统的可靠性要求时,余度技术就具有重要的应用价值。设计中需要考虑:

①

确定余度等级;

②

选定余度类型;

③

确定于都配置方案;

④

确定余度管理方案。

4.位置检测与收放控制设备的余度设计可有效提高起落架系统的安全性。

5.系统的位置检测与收放控制设备一般采用双余度运行方式,采用两台设备构成双余度,通过位置识别码来区分为设备a和设备b,每台设备都能独立控制起落架的收放。两台设备同时工作,一台处于主控状态,另一台处于备控状态(或称为热备份),每一台均独立工作且进行自身的状态监测(即自检),从而保证在系统层面上的安全性指标。主控与备控(热备份)的主要差异是由主控设备控制本次飞行任务的电磁阀大功率驱动电路的输出控制,而二者的离散量信号及arinc429信号仍独立不选通输出。

6.两台设备同时上电后,任一设备未检测到另一设备发送的主控信号,本设备即获得主控权,并给另一设备发送本机的主控信号和状态信号,本设备也被识别为主控设备。另一设备收到主控设备发来的主控信号后,发出自身的备控信号和状态信号,自身也被识别为备控设备。两台设备之间满足下列条件时执行切换逻辑:

①

主控设备完成一次起落架收控制且备控设备无故障,或

②

主控设备在执行起落架收放控制超时且备控设备无故障,或

③

主控设备处于故障状态且备控设备无故障,这是两台设备的系统的余度设计。

7.该余度设计技术主要要求保证如下两点:

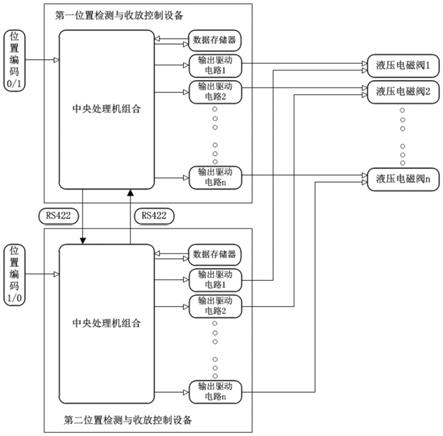

①

故障状态下的余度主控备控切换;

②

正常状态下的切换以实现主控备控设备的驱动电路同寿命。

8.目前的设备之间的切换逻辑缺陷至少表现在“主控设备完成一次起落架收控制且备控设备无故障执行切换逻辑”,上述余度的切换存在某些设计不足,包括:(1)正常状态下的切换不能实现设想中的主控备控设备的驱动电路同寿命。原因是两台设备同时上电,理论上两台设备的硬件完全相同,谁都有可能成为主控设备,但是当设备的硬件固定后,两台设备同时上电后固定为某一台抢先成功完成自检是大概率固定的,这个上电自检完成的时间差由硬件的细微差异决定并固定,如储能电容漏电流的差异、电源模块反应时间的差异等;其结果是两台设备中,某一台(假设是设备a)始终会抢先完成上电自检,并成为主控设备,这时航空器在起飞过程中,起落架在主控设备(设备a)控制下进行起落架收起动作,设备a的执行收起的驱动电路是:前起“收”(信号a1)、主起下位锁“收”(信号a3)、前起舱门“收”(信号a5)、主起“收”(信号a7)这4路信号;起落架完成收起后,按照主控设备完成一次起落架收控制且备控设备无故障,则设备a主控制权释放,原主控备控设备的控制权交换,设备a成为备控设备,原备控设备b成为主控设备;因此,航空器在着陆过程中,设备b执行起落架放下动作,设备b的执行着陆的驱动电路是:主起“放”(信号b8)、前起舱门“放”(信号b6)、主起下位锁“放”(信号b4)、前起“放”(信号b2)这4路信号。在正常工作流程中(无故障),航空器起降中将长期执行信号a1、a3、a5、a7、b8、b6、b4、b2的驱动电路,而信号a2、a4、a6、a8、b7、b5、b3、b1的驱动电路基本不执行不工作,实际就是无法保证a1、a2、a3、a4、a5、a6、a7、a8、b1、b2、b3、b4、b5、b6、b7、b8的驱动电路平均分摊工作时间,不能实现驱动电路同寿命。(设备a、设备b的信号代号见表2、表3)。

9.(2)故障状态下的余度主控备控切换不能够保证多故障状态下的正常工作。原因是双机运行中,两台设备飞行中发生主控设备(设备a)故障,如起飞过程中,设备a通过状态监测检查到“收”动作的大功率驱动电路(如信号a1)发生故障等,则将进行两台设备的主控与备控易位,也就是实行主备切换;作为接收主控权的设备b在起飞过程中,设备b通过状态监测检查到“收”动作的大功率驱动电路(信号b3)发生故障,在目前的主备切换机制下将出现主备切换往返切换及收放动作执行的难题,单独由设备a及单独由设备b均不能独立完成起落架的收放动作。

技术实现要素:

10.针对现有技术中的上述不足,本发明提供的位置检测与收放控制设备的双余度控制装置及其控制方法解决了大功率驱动电路工作时间难以均衡的问题。

11.为了达到上述发明目的,本发明采用的技术方案为:位置检测与收放控制设备的双余度控制装置,包括第一位置检测与收放控制设备和第二位置检测与收放控制设备;所述第一位置检测与收放控制设备和第二位置检测与收放控制设备的构型相同,均包括中央处理机组合,及与所述中央处理机组合连接的数据存储器及n路输出驱动电路;所述第一位置检测与收放控制设备和第二位置检测与收放控制设备外接不同的位置识别编码,且所述第一位置检测与收放控制设备和第二位置检测与收放控制设备之间通过rs422总线进行数据通讯,其中,通讯的数据包括第一位置检测设备和第二位置检测设备各自的状态信息;所述第一位置检测与收放控制设备和第二位置检测与收放控制设备中的同一编号的输出驱动电路共同连接一路外部液压电磁阀。

12.进一步地,所述位置识别编码用于区分第一位置检测与收放控制设备和第二位置检测与收放控制设备。

13.进一步地,所述数据存储器用于存储本机本次的主控或备控信息、本机前次的主控或备控信息;所述中央处理机组合的cpu中存储有决策信息表,所述决策信息表用于确定上电初始决策时主控和备控的切换逻辑,以及组合式控制方式的控制逻辑;所述决策信息表中的信号包括本机前次主控(1)/备控(0)信号、本机前次动作(1)/未动(0)信号、它机前次主控(1)/备控(0)信号,以及它机前次动作(1)/未动(0)信号;其中,本机是指当前中央处理机组合识别数据存储器中的决策信息表时对应的位

置检测与收放控制设备,它机是另一位置检测与收放控制设备,主控信号为1,备控信号为0,动作信号为1、未动信号为0。

14.一种位置检测与收放控制设备的双余度控制装置的双余度控制方法,包括以下步骤:s1、在执行飞行任务过程中,控制第一位置检测与收放控制设备和第二位置检测与收放控制设备同时上电,并判断其中的输出驱动电路是否出现故障;若是,则进入步骤s2;若否,则进入步骤s3;s2、采用组合式控制方式控制第一位置检测与收放控制设备和第二位置检测与收放控制设备执行飞行任务控制;s3、采用轮换式控制方式控制第一位置检测与收放控制设备和第二位置检测与收放控制设备执行飞行任务控制。

15.进一步地,所述步骤s2中的组合式控制方式是指,当前主控设备的输出驱动电路出现故障时,将当前主控设备和备控设备切换,切换后的主控设备存在故障输出驱动电路,且故障输出驱动电路与原主控设备中的故障输出驱动电路非同一通道时,将原主控设备中对应的正常输出驱动电路引入作为现主控设备中对应故障输出驱动电路的补充,使主控设备和备控设备组合执行飞行任务控制。

16.进一步地,所述步骤s2包括以下分步骤:s21、根据决策信息表确定当前第一位置检测与收放控制设备和第二位置检测与收放控制设备中的主控设备和备控设备;s22、在设备周期工作中,将主控设备和备控设备的状态信息通过rs422总线进行交互;其中,状态信息包括主控设备和备控设备中输出驱动电路的正常/故障信号;s23、当主控设备执行飞行任务控制过程中,通过rs422总线发送故障信号对应的输出驱动电路编号至备控设备,使备控设备触发对应编号的输出驱动电路配合主控设备执行外部液压电磁阀驱动;s24、重复步骤s22-s23,使第一位置检测与收放控制设备和第二位置检测与收放控制设备组合式执行飞行任务控制。

17.进一步地,所述步骤s21中,根据决策信息表确定主控设备和备控设备的方法具体为:当本机和它机的前次主控(1)/备控(0)信号相同,且前次动作(1)/未动(0)信号相同时,强制第一位置检测与收放控制设备作为当前主控设备,第二位置检测与收放控制设备作为当前备控设备;当本机与它机的前次主控(1)/备控(0)信号、前次动作(1)/未动(0)信号中至少有一个不同时,根据决策信息表中的历史控制记录在第一位置检测与收放控制设备和第二位置检测与收放控制设备中确定本次主控设备和备控设备。

18.进一步地,根据决策信息表中的历史控制记录确定主控设备和备控设备的方法具体为:当本机前次主控(1)/备控(0)信号、本机前次动作(1)/未动(0)信号、它机前次主

控(1)/备控(0)信号,以及它机前次动作(1)/未动(0)信号记录的信号组合为0001、0011、0100或1100时,将前次主控(1)/备控(0)信号为0且前次动作(1)/未动(0)信号为0的第一/第二位置检测与收放控制设备作为主控设备,第二/第一位置检测及收放控制设备作为备控设备;当本机前次主控(1)/备控(0)信号、本机前次动作(1)/未动(0)信号、它机前次主控(1)/备控(0)信号,以及它机前次动作(1)/未动(0)信号记录的信号组合为0010、0110、1000、1001、1011或1110时,将前次主控(1)/备控(0)信号为1且前次动作(1)/未动(0)信号为0的第一/第二位置检测与收放控制设备作为主控设备,第二/第一位置检测及收放控制设备作为备控设备;当本机前次主控(1)/备控(0)信号、本机前次动作(1)/未动(0)信号、它机前次主控(1)/备控(0)信号,以及它机前次动作(1)/未动(0)信号记录的信号组合为0111或1101时,将前次主控(1)/备控(0)信号为0且前次动作(1)/未动(0)信号为1的第一/第二位置检测与收放控制设备作为主控设备,第二/第一位置检测及收放控制设备作为备控设备。

19.进一步地,所述步骤s3中的轮换式控制方式是指,当输出驱动电路故障时,控制第一位置检测与收放控制设备和第二位置检测与收放控制设备轮流作为主控设备和备控设备,采用对应的输出驱动电路来执行飞行任务控制。

20.进一步地,所述步骤s3包括以下分步骤:s31、通过位置识别编码确定第一位置检测与收放控制设备和第二位置检测与收放控制设备;s32、通过rs422总线,使第一位置检测与收放控制设备和第二位置检测与收放控制设备读取对方数据存储器中存储的前次主控或备控信息;s33、根据读取的前次主控或备控信息,使中央处理机组合根据决策信息表控制第一位置检测与收放控制设备和第二位置检测与收放控制设备轮流作为主控设备和备控设备,使第一位置检测与收放控制设备和第二位置检测与收放控制设备中的输出驱动电路轮换输出驱动外部液压电磁阀,进而实现轮换式控制方式的飞行任务控制。

21.本发明的有益效果为:(1)本发明提供的一种解决大功率驱动电路工作时间均衡的方法,同时解决了目前主控、备控设备切换的局部缺点;(2)本发明能够达到双余度设计中两台设备中的驱动电路工作时间均衡的目的,正常状态下的切换实现主控备控设备的驱动电路同寿命;(3)本发明对驱动电路故障进行了组合,避免了两个设备的大功率驱动电路均出现故障时,主控备控切换后无法进行正常的起落架收起或放下动作,提高了系统的安全性。

附图说明

22.图1为本发明提供的位置检测与收放控制设备的双余度控制装置结构示意图。

23.图2为本发明提供的位置检测与收放控制设备的双余度控制方法流程图。

具体实施方式

24.下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发

明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

25.实施例1:本发明实施例提供了一种位置检测与收放控制设备的双余度控制装置,如图1所示,包括第一位置检测与收放控制设备和第二位置检测与收放控制设备;第一位置检测与收放控制设备和第二位置检测与收放控制设备的构型相同,均包括中央处理机组合,及与中央处理机组合连接的数据存储器及n路输出驱动电路;第一位置检测与收放控制设备和第二位置检测与收放控制设备外接不同的位置识别编码,且第一位置检测与收放控制设备和第二位置检测与收放控制设备之间通过rs422总线进行数据通讯,其中,通讯的数据包括第一位置检测设备和第二位置检测设备各自的状态信息;第一位置检测与收放控制设备和第二位置检测与收放控制设备中的同一编号的输出驱动电路共同连接一路外部液压电磁阀。

26.本发明实施例中采用双余度的设计对航空器的起落架系统进行控制,具体地,如图1所示,位置识别编码用于区分第一位置检测与收放控制设备和第二位置检测与收放控制设备。

27.本发明实施例中第一和第二位置检测与收放控制设备中的输出驱动电路为大功率输出驱动电路,两个设备同一编号的输出驱动电路作用于共同的一路外部液压电磁阀,在航空器起飞或者着陆时同一编号的输出驱动电路仅主控设备进行控制输出。

28.本发明实施例中的数据存储器用于存储本机本次的主控或备控信息、本机前次的主控或备控信息,其用于表征第一位置检测与收放控制设备和第二位置检测与收放控制设备的历史及本次主控、备控数据记录。本实施例中的中央处理机组合的cpu中存储有决策信息表,决策信息表用于确定上电初始决策时主控和备控的切换逻辑,以及组合式控制方式的控制逻辑;如表1所示,本实施例中的决策信息表中的信号包括本机前次主控(1)/备控(0)信号、本机前次动作(1)/未动(0)信号、它机前次主控(1)/备控(0)信号,以及它机前次动作(1)/未动(0)信号;表1:决策信息表

其中,本机是指当前中央处理机组合识别数据存储器中的决策信息表时对应的第一/第二位置检测与收放控制设备,它机是第二/第一位置检测与收放控制设备,主控信号为1,备控信号为0,动作信号为1、未动信号为0;例如,其中的动作(1)/未动(0)是指第一/第二位置检测与收放控制设备前次飞行中是否控制输出驱动电路执行过起落架的收起或/和放下动作,动作是收起或放下过,未动是未收起或未放下过。

29.实施例2:本实施例中提供了一种位置检测与收放控制设备的双余度控制装置的双余度控制方法,如图2所示,包括以下步骤:s1、在执行飞行任务过程中,控制第一位置检测与收放控制设备和第二位置检测与收放控制设备同时上电,并判断其中的输出驱动电路是否出现故障;若是,则进入步骤s2;若否,则进入步骤s3;s2、采用组合式控制方式控制第一位置检测与收放控制设备和第二位置检测与收放控制设备执行飞行任务控制;s3、采用轮换式控制方式控制第一位置检测与收放控制设备和第二位置检测与收放控制设备执行飞行任务控制。

30.本发明实施例的步骤s2中的组合式控制方式是指,当前主控设备的输出驱动电路出现故障时,将当前主控设备和备控设备切换,切换后的主控设备存在故障输出驱动电路,且故障输出驱动电路与原主控设备中的故障输出驱动电路非同一通道时,将原主控设备中对应的正常输出驱动电路引入作为现主控设备中对应故障输出驱动电路的补充,使主控设备和备控设备组合执行飞行任务控制。

31.在本实施例中,当第一和第二位置检测与收放控制设备工作时,发生主控设备在执行起落架收放控制超时则进行主控、备控设备切换,或主控设备处于故障状态时进行主控备控设备切换,原备控设备状态正常则切换后工作正常。当发送主控设备输出驱动电路故障则进行主控备控切换,原备控设备转为主控设备,现主控设备也发生输出驱动电路故障,因此,在本实施例中,只要现主控、备控设备的故障输出驱动电路不是同一编号的输出驱动电路时,则采用上述组合式控制方式。

32.本实施例中的步骤s2包括以下分步骤:s21、根据决策信息表确定当前第一位置检测与收放控制设备和第二位置检测与收放控制设备中的主控设备和备控设备;s22、在设备周期工作中,将主控设备和备控设备的状态信息通过rs422总线进行交互;其中,状态信息包括主控设备和备控设备中输出驱动电路的正常/故障信号;本实施例中的状态信息还包括主控设备和备控设备自身检测的状态监测信息;s23、当主控设备执行飞行任务控制过程中,通过rs422总线发送故障信号对应的输出驱动电路编号至备控设备,使备控设备触发对应编号的输出驱动电路配合主控设备执行外部液压电磁阀驱动;s24、重复步骤s22-s23,使第一位置检测与收放控制设备和第二位置检测与收放控制设备组合式执行飞行任务控制。

33.在本实施例的步骤s21中,根据决策信息表确定主控设备和备控设备的方法具体为:当本机和它机的前次主控(1)/备控(0)信号相同,且前次动作(1)/未动(0)信号相同时,强制第一位置检测与收放控制设备作为当前主控设备,第二位置检测与收放控制设备作为当前备控设备;其对应于表1中序号1、6、11和16。

34.当本机与它机的前次主控(1)/备控(0)信号、前次动作(1)/未动(0)信号中至少有一个不同时,根据决策信息表中的历史控制记录在第一位置检测与收放控制设备和第二位置检测与收放控制设备中确定本次主控设备和备控设备。

35.在本实施例中,根据决策信息表中的历史控制记录确定主控设备和备控设备的方法具体为:当本机前次主控(1)/备控(0)信号、本机前次动作(1)/未动(0)信号、它机前次主控(1)/备控(0)信号,以及它机前次动作(1)/未动(0)信号记录的信号组合为0001、0011、0100或1100时,将前次主控(1)/备控(0)信号为0且前次动作(1)/未动(0)信号为0的第一/第二位置检测与收放控制设备作为主控设备,第二/第一位置检测及收放控制设备作为备控设备,其对应表1序号2、4、5和13。

36.当本机前次主控(1)/备控(0)信号、本机前次动作(1)/未动(0)信号、它机前次主控(1)/备控(0)信号,以及它机前次动作(1)/未动(0)信号记录的信号组合为0010、0110、1000、1001、1011或1110时,将前次主控(1)/备控(0)信号为1且前次动作(1)/未动(0)信号为0的第一/第二位置检测与收放控制设备作为主控设备,第二/第一位置检测及收放控制设备作为备控设备,其对应表1序号3、7、9/10、12和15。

37.当本机前次主控(1)/备控(0)信号、本机前次动作(1)/未动(0)信号、它机前次主

控(1)/备控(0)信号,以及它机前次动作(1)/未动(0)信号记录的信号组合为0111或1101时,将前次主控(1)/备控(0)信号为0且前次动作(1)/未动(0)信号为1的第一/第二位置检测与收放控制设备作为主控设备,第二/第一位置检测及收放控制设备作为备控设备,其对应表1序号8和14。

38.在本发明实施例中,对于“记录”的解释为:在数据存储器(flash)中存储了本机本次(如f1存储区域)与前次(如f2存储区域)的主控或备控信息,当第一/第二位置检测与收放控制设备关机后重新开机,即开始新的一次飞行任务,第一/第二位置检测与收放控制设备读取f1存储区域的数据作为前次信息,且放入f2区域,本次的信息放入f1存储区域,因此,本实施例中的记录为读取前一次的本次(如f1存储区域)的数据。

39.基于上述组合式控制方式,本实施例提供了具体的控制实例:参见表2和表3,第一和第二位置检测与收放控制设备中有8路大功率输出驱动电路信号,均为28v,输出信号驱动能力为1.2a,8路信号名称与信号代号详见表2和表3中;表2:第一位置检测与收放控制设备的8路大功率驱动电路信号表3:第二位置检测与收放控制设备的8路大功率驱动电路信号两个设备同时上电后,首先进行第一和第二位置检测与收放控制设备的身份识别,并完成前次两个设备的主控或备控存储信息交互,两个设备同时掌握了对方的主控或备控存储信息,并分别通过表1进行决策。

40.表1中的4个信号构成了16种组合,当出现序号1(编码0000)、序号6(编码0101)、序号11(编码1010)、序号16(编码1111)这4种时,强制第一位置检测与收放控制设备为本次主控设备,其编码特点是本机与它机的前次主控(1)/备控(0)信号相同,且前次动作(1)/未动(0)信号相同,出现这种情况系设备首次使用、或进行过维修、或原不同双余度组合的两台设备重新组合后可能出现,经过本次进行正常飞行后,下次飞行就进入表3的16种组合除此4种组合外的另外12种组合之一;另外的12种组合(序号2~5、序号7~10、序号12~15对应),其特点是本机与它机的前次主控(1)/备控(0)信号、前次动作(1)/未动(0)信号至少有

一个不同,存在差异就可以根据历史状态进行决策。

41.此后,当所有飞行均正常,飞行中无故障主备切换或超时切换等异常情况,表3中的上电初始决策主控备控切换逻辑将在序号4(编码0011)与序号13(编码1100)之间进行切换(交换)。第一或第二位置检测与收放控制设备的本次控制记录会记录在各自设备的数据存储器中,供下次上电时设备提取。

42.上述决策包括所有4个决策信号的所有组合,统计得到选择本机与它机的可能性是各50%,也能够达第一和第二位置检测与收放控制设备的均等选择机会,驱动电路工作时间均衡的目的。

43.本实施例中的步骤s3中的轮换式控制方式是指,当输出驱动电路故障时,控制第一位置检测与收放控制设备和第二位置检测与收放控制设备轮流作为主控设备和备控设备,采用对应的输出驱动电路来执行飞行任务控制。

44.本实施例的步骤s3包括以下分步骤:s31、通过位置识别编码确定第一位置检测与收放控制设备和第二位置检测与收放控制设备;s32、通过rs422总线,使第一位置检测与收放控制设备和第二位置检测与收放控制设备读取对方数据存储器中存储的前次主控或备控信息;s33、根据读取的前次主控或备控信息,使中央处理机组合根据决策信息表控制第一位置检测与收放控制设备和第二位置检测与收放控制设备轮流作为主控设备和备控设备,使第一位置检测与收放控制设备和第二位置检测与收放控制设备中的输出驱动电路轮换输出驱动外部液压电磁阀,进而实现轮换式控制方式的飞行任务控制。

45.本实施例提供了上述轮换式控制方式的实例:第一位置检测与收放控制设备和第二位置检测与收放控制设备同时上电,分别进行自检且自检正常,通过位置设备通过识别位置编码的不同能够确定谁是第一位置检测与收放控制设备、谁是第二位置检测与收放控制设备;第一位置检测与收放控制设备和第二位置检测与收放控制设备分别读取各自数据存储器(flash)中的前次主控或备控存储信息,第一位置检测与收放控制设备和第二位置检测与收放控制设备通过相互发送与接收的rs422总线信息通道,接收对方的前次主控或备控存储信息,这样第一位置检测与收放控制设备与第二位置检测与收放控制设备就同时掌握了前次第一位置检测与收放控制设备与第二位置检测与收放控制设备的主控或备控存储信息,由此各自的中央处理机组合采用相同的决策表进行本次主控或备控的上电初始决策,表1即是上电初始决策主控备控切换逻辑。依据表1,当所有飞行均正常,飞行中无故障主备切换或超时切换等异常情况,表1中的上电初始决策主控备控切换逻辑将在序号4(编码0011)与序号13(编码1100)之间进行切换(交换)。实现第一位置检测与收放控制设备和第二位置检测与收放控制设备分别在第n 0次、n 2次、n 4次、

……

,与n 1次、n 3次、n 5次、

……

,之间的轮换输出驱动电磁阀,达到第一位置检测与收放控制设备和第二位置检测与收放控制设备的驱动电路工作时间均衡的目的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。