1.本发明涉及化工设备领域,特别是一种高粘度涂料小规模分色罐装系统。

背景技术:

2.现阶段,高粘度涂料多采用结构复杂的螺杆泵或复合泵进行抽取,精度和成本都较高,适应工厂大批量的涂料分色罐装和高精度配色系统,具有较好的使用效果。一般一种原色涂料容纳桶中配置单个螺杆泵或复合泵使用。

3.但是,对于普通的客户,往往只需要少量的涂料用于家用或小件商用产品的外观喷涂和修补,对配色的精度要求一般,如果采用现有的设备进行配制,会导致设备成本高,无法普及。

4.本系统提供一种高粘度涂料小规模分色罐装系统,它以较低的成本,实现了对高粘度涂料小规模分色罐装和普通配色,并且对清洗废液进行封闭式过滤处理,即保护了环境,又对清洗溶剂重复利用。

技术实现要素:

5.本发明的目的在于:提供一种高粘度涂料小规模分色罐装系统,它以较低的成本,实现了对高粘度涂料小规模分色罐装和普通配色。

6.本发明通过如下技术方案实现:高粘度涂料小规模分色罐装系统,其特征在于:

7.它包括抽取搅拌装置、定量罐装装置、清洗桶以及过滤装置;

8.抽取搅拌装置包括载体1和抽取机构3;

9.抽取机构3安装于载体1上,用于高粘度液体的抽取;所述抽取机构3为内设单螺杆的螺杆泵3;

10.定量罐装装置包括抽取定容构件5和进出料控制构件7;

11.所述进出料控制构件7包括基座71、进料通道72、进料单向球阀73、出料通道74、出料单向球阀75、出料球阀复位弹簧76;

12.所述进料通道72开设有基座71中,在进料通道72内壁环设有与进料单向球阀73配合的下锥形面77,使得进料单向球阀73下落时与下锥形面77配合实现封堵;

13.所述出料通道74开设有基座71中,在出料通道74内壁环设有与出料单向球阀75配合的上锥形面78,所述出料球阀复位弹簧76位于出料单向球阀75的下方并将出料单向球阀75向上顶起,使得出料单向球阀75与上锥形面78配合实现封堵;

14.其中,抽取机构3与进料通道72连接,将抽取的高粘度液体送入定量罐装装置;

15.过滤装置包括过滤罐体41、滤芯42、储液罐体43、进液管44、滤液回流管45、滤液出液管46、清洗回流管47以及清洗出液管48;

16.所述滤芯42固设于过滤罐体41内,所述进液管44与过滤罐体41连通;所述滤液回流管45一端与滤芯42连通,滤液回流管45另一端储液罐体43连通;所述滤液出液管46与储液罐体43用于排出滤液;所述清洗回流管47的一端与滤液出液管46连通形成滤液出液管46

的支路,所述清洗回流管47的另一端与滤液回流管45连通形成滤液回流管45的支路;所述清洗出液管48与进液管44连通形成进液管44的支路;

17.其中在进液管44上设有进液阀442和进液泵441;在滤液回流管45上设有滤液回流阀451;在滤液出液管46上设有滤液出液泵461;清洗回流管47上设有清洗回流阀471和清洗回流泵472;在清洗出液管48上设有清洗出液泵481;

18.其中,进液管44和滤液出液管46通过管道与清洗桶连接。

19.较之前技术而言,本发明的有益效果为:

20.1.本发明采用多个装置协同配合,实现了以较低成本实现高粘度涂料小规模配色的要求,其中,抽取机构在传统的螺杆泵基础上进行了简化,可进行正反转运行,方便进行抽取与排料操作;定量罐装装置采用了单向阀原理和缸内压力变化,实现了对进出料控制问题,减低了生产成本,同时也方便定量罐装装置的清洗;清洗桶搭配过滤装置,通过清洗桶完成抽取机构、定量罐装装置换色前的清洗,而清洗桶的清洗后的清洗溶剂可以通过过滤装置过滤,反复使用,降低清洗成本。

21.2.优化了抽取机构中螺杆的结构和参数,进一步能够提高抽取的效果。

22.3.通过将搅拌机构与抽取机构相结合的方式,使搅拌和抽取能同时进行,提高了效率,降低了成本,同时保证涂料颜色均衡。

23.4.过滤装置能够对高粘度液体所使用的有机清洗剂进行过滤,搭配上反冲洗功能,可减少有机清洗剂的消耗以及减少滤芯更换成本。

24.5.定量罐装装置和抽取搅拌装置均搭配三项移动机构,方便定量罐装装置和抽取搅拌装置在抽取涂料过程和清洗过程之间切换,减少了人工成本。

附图说明

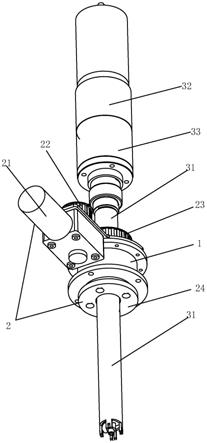

25.图1为抽取搅拌装置的结构示意图;

26.图2为图1基础上去除转动盘以及引流管后的结构示意图;

27.图3为图1的使用状态参考图;

28.图4为螺杆的结构示意图;

29.图5为搅拌叶片的结构示意图;

30.图6为定量罐装装置的整体结构示意图;

31.图7为定量罐装装置的拆分结构示意图;

32.图8为定量罐装装置中进出料控制构件进料状态的剖视图;

33.图9为定量罐装装置中进出料控制构件出料状态的剖视图;

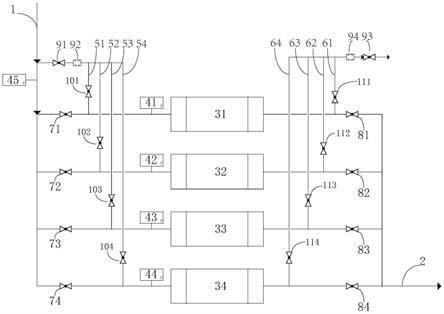

34.图10为过滤装置的整体结构示意图;

35.图11为过滤装置的剖视原理图。

36.图12为三项移动机构的结构示意图

37.图13为带有三项移动机构的定量罐装设备结构示意图。

38.标号说明:1载体、2搅拌机构、21搅拌电机、22搅拌主动齿轮、23搅拌从动齿轮、24转动盘、25搅拌件、3抽取机构、31引流管、32抽取电机、33 减速机、34螺杆、35出液管、41过滤罐体、42滤芯、43储液罐体、44进液管、 442进液阀、441进液泵、45滤液回流管、451滤液回流阀、46滤液出液管、461 滤液出液泵、47清洗回流管、471清洗回流阀、472清洗回流泵、48

清洗出液管、481清洗出液泵5抽取定容构件、51固定支架、52伺服电机、53减速机、 54联轴器、55丝杆、56丝杆螺母、57连杆、58活塞、59缸套、61竖向电动推杆、62竖向导向架、63左右向电动推杆、64左右向导向架、65前后向电动推杆、66前后向导向架、7进出料控制构件、71基座、72进料通道、73进料单向球阀、74出料通道、75出料单向球阀、76出料球阀复位弹簧、77下锥形面、 78上锥形面、79出料嘴、9原料桶。

具体实施方式

39.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

40.下面结合附图说明对本发明做详细说明:

41.如图1-13所示:一种高粘度涂料小规模分色罐装系统,

42.它包括抽取搅拌装置、定量罐装装置、清洗桶以及过滤装置;

43.如图1-5所示:抽取搅拌装置包括载体1和抽取机构3;

44.抽取机构3安装于载体1上,用于高粘度液体的抽取;所述抽取机构3为内设单螺杆的螺杆泵3;

45.如图6-9所示:定量罐装装置包括抽取定容构件5和进出料控制构件7;

46.所述进出料控制构件7包括基座71、进料通道72、进料单向球阀73、出料通道74、出料单向球阀75、出料球阀复位弹簧76;

47.所述进料通道72开设有基座71中,在进料通道72内壁环设有与进料单向球阀73配合的下锥形面77,使得进料单向球阀73下落时与下锥形面77配合实现封堵;

48.所述出料通道74开设有基座71中,在出料通道74内壁环设有与出料单向球阀75配合的上锥形面78,所述出料球阀复位弹簧76位于出料单向球阀75的下方并将出料单向球阀75向上顶起,使得出料单向球阀75与上锥形面78配合实现封堵;

49.其中,抽取机构3与进料通道72连接,将抽取的高粘度液体送入定量罐装装置;

50.如图10、11所示:过滤装置包括过滤罐体41、滤芯42、储液罐体43、进液管44、滤液回流管45、滤液出液管46、清洗回流管47以及清洗出液管48;

51.所述滤芯42固设于过滤罐体41内,所述进液管44与过滤罐体41连通;所述滤液回流管45一端与滤芯42连通,滤液回流管45另一端储液罐体43连通;所述滤液出液管46与储液罐体43用于排出滤液;所述清洗回流管47的一端与滤液出液管46连通形成滤液出液管46的支路,所述清洗回流管47的另一端与滤液回流管45连通形成滤液回流管45的支路;所述清洗出液管48与进液管44连通形成进液管44的支路;

52.其中在进液管44上设有进液阀442和进液泵441;在滤液回流管45上设有滤液回流阀451;在滤液出液管46上设有滤液出液泵461;清洗回流管47上设有清洗回流阀471和清洗回流泵472;在清洗出液管48上设有清洗出液泵481;

53.其中,进液管44和滤液出液管46通过管道与清洗桶连接。

54.开始抽取机构3安装在原料桶9中,用于抽取原料桶内的涂料。

55.过滤装置的具体使用方式如下:

56.过滤阶段:清洗出液泵481、清洗回流阀471关闭,其余阀门开启,清洗桶内待清洗的溶液经进液管44进入过滤罐体41经过滤芯42过滤后,从滤液回流管45流入储液罐体43,最终从滤液出液泵461排出回流清洗桶。

57.反冲洗阶段:滤液出液泵461、滤液回流阀451、进液阀442关闭,其它阀门打开。利用储液罐体43内的过滤后的溶液进行反冲洗,液体从清洗回流管47 经过清洗回流泵472加压后,进入滤芯42内部,将滤芯42上附着的颗粒冲洗后流入过滤罐体41,最终从清洗出液管48排出至废液收集桶。

58.所述过滤罐体41和储液罐体43之间为套设关系,所述储液罐体43位于过滤罐体41的外围。这样可以节省空间。

59.进一步的,所述螺杆泵3包括引流管31、抽取电机32、减速机33以及螺杆34;

60.所述引流管31穿过载体并于载体1固定连接,引流管31的上部侧面设有出液管35;

61.所述抽取电机32和减速机33安装于载体1上,抽取电机32通过抽取电机 32与螺杆34连接并带动螺杆34转动;

62.所述螺杆34穿过引流管31。

63.这里的出液管35与进料通道72连接。

64.其中,所述螺杆34的直径为12-38mm,螺杆34中螺纹间距为5-30mm。所述转动盘24的内径比螺杆34的直径大1-3mm,使得螺杆34和转动盘24之间产生1-3mm的间隙。上述参数的优化,能够确保螺杆正向转动时实现抽料,反向转动时便于清洗。

65.抽取搅拌装置还包括搅拌机构2,所述搅拌机构2包括搅拌电机21、搅拌主动齿轮22、搅拌从动齿轮23、转动盘24以及搅拌件25;

66.所述转动盘24安装于载体1上并能沿其轴向转动,搅拌从动齿轮23同轴安装于转动盘24的上端;

67.所述搅拌电机21安装于载体1上,搅拌主动齿轮22安装于搅拌电机21的输出轴;

68.搅拌主动齿轮22和搅拌从动齿轮23之间设有链条,使得搅拌电机21能够带动转动盘24转动;

69.搅拌件25安装于转动盘24的下部外表面。从图1中可以看出转动盘24上设有若干定位孔,搅拌件安装于定位孔上。

70.本案中的搅拌件为带有搅拌叶片的搅拌杆。这里增加搅拌机构的主要目的是为了保证涂料在搅拌过程中,其色彩均匀,不发生沉淀的情况。

71.为了优化结构,所以这里搅拌机构2和抽取机构3之间呈现套设关系,实际使用的时候也可以二者并排放置。

72.这里的搅拌机构,主要用于液体的搅拌,使其保持一定的流动性,方便抽取机构进行抽取;同时,还可以防止油漆色块沉淀,避免色调不一。

73.进出料控制构件7还包括出料嘴79,所述出料嘴79与出料通道74侧面连通,使得出料单向球阀75向下移动时,出料通道74的液体经出料嘴79实现出料。

74.抽取定容构件5包括固定支架51、伺服电机52、减速机53、联轴器54、丝杆55、丝杆螺母56、连杆57、活塞58以及缸套59;所述伺服电机52与减速机53连接并固定于固定支架51,减速机53通过联轴器54连接丝杆55;所述丝杆螺母56固定于固定支架51上,丝杆55于丝杆螺母56螺纹配合,连杆 57与丝杆55亦螺纹配合,使得丝杆55转动时连杆57能够沿其轴向

前后移动;连杆57的前端带有活塞58,所述缸套59设于活塞58、连杆57外周且缸套59 的一端固定连接与固定支架51;缸套59的另一端连接基座71且出料通道74和进料通道72的一端均与缸套59连通。

75.抽取搅拌装置以及定量罐装装置均包括三项移动机构,三项移动机构包括竖向移动机构、左右向移动机构以及前后向移动机构;

76.所述竖向移动机构包括竖向电动推杆61、竖向导向架62;

77.所述左右向移动机构包括左右向电动推杆63、左右向导向架64;

78.所述前后向移动机构包括前后向电动推杆65、前后向导向架66;

79.所述竖向导向架62上设有竖向导向槽,所述左右向导向架64滑移设置于竖向导向槽中,且竖向电动推杆61与左右向导向架64连接,以控制左右向导向架64上下移动;

80.所述左右向导向架64上设有左右向导向槽,前后向导向架66滑移设置于左右向导向槽中,且左右向电动推杆63与前后向导向架66连接,以控制前后向导向架66左右移动;

81.所述前后向导向架66上设有前后向导向槽,抽取搅拌装置/定量罐装装置滑移设置于前后向导向槽中,且前后向电动推杆65与定量罐装设备5连接,以控制定量罐装设备5前后移动。

82.其中抽取搅拌装置是通过载体1固定在前后向导向槽;定量罐装装置是通过固定支架51固定在前后向导向槽上的。

83.通过三项移动机构带动抽取搅拌装置以及定量罐装装置,使抽取搅拌装置在抽取液体和清洗两个过程之间切换,使定量罐装装置在灌装液体和清洗两个过程之间切换。

84.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。