一种热值可调的lng应急气化装置及方法

技术领域

1.本发明涉及一种lng应急气化装置及方法,可实现lng应急气化,同时可根据用户要求稳定热值,满足用户对天然气燃烧条件要求。

背景技术:

2.随着我国城市能源结构的调整,天然气工业的快速发展,天然气已经成为城市燃气管道供应的首选气源,越来越多的城市实现了管道天然气供气,工业和民用领域得到了快速发展。在天然气供应过程中,常常会碰到天然气管道的抢维修作业,采用lng应急供气装置进行区域性应急供气,可有效减少甚至消除作业过程中的停气事故,避免恢复供气带来的安全风险,确保用户安全连续用气。

3.同时,随着工业技术智能化的迅速发展,客户对于设备的使用、管理的便捷及运行维护的快速提出了更高的要求,安全性作为能源行业重中之重的课题,也越来越受到大家的重视。加强设备智能化,提高设备安全性,降低设备运维的成本。

技术实现要素:

4.本发明提供一种热值可调的lng应急气化装置,该发明装置可应用于lng槽车直供方式或lng储罐供液方式,应用于调峰站及天然气场站维修或短期用途使用。

5.本发明的热值可调的lng应急气化装置包括lng气化系统、调压计量系统、热值平衡系统三个部分,其中:

6.lng气化系统包括依次连接的燃烧器、气化器、冷凝器,其中,lng进液管线连接气化器的lng进口,优选包括第一lng进液管线和第二lng进液管线,二者汇合成总lng进液管线连接气化器的lng进口,气化器的ng气体出口管线连接下游用气管线,

7.燃烧器的出口连接气化器的加热介质进口,气化器的加热介质出口经管线连接冷凝器,冷凝器的气体出口连接烟气放散管道,

8.其中,气化器的ng气体出口管线分出一个支管连接燃烧器的进口,

9.调压计量系统包括设置在lng进液管线上的第一切断阀、设置在气化器的ng出口管线上的第二切断阀、第一压力调节阀和第一流量计、设置在气化器的ng气体出口管线分出的一个支管(天然气进燃烧器管线)上的第二压力调节阀和第三切断阀;

10.热值平衡系统包括经空气管线与气化器的ng气体出口管线连接的空气压缩装置和设置在该连接处下游的ng气体出口管线上的热值仪,在空气管线上依次设有缓冲罐、第二流量计和流量调节阀,空气压缩装置的出口连接缓冲罐的进口,缓冲罐的出口经由第二流量计、流量调节阀、第四自动切断阀连接ng气体出口管线,与ng气体出口管线的连接处的ng气体出口管线下游设有热值仪,其中热值仪与流量调节阀和/或第四自动切断阀联锁控制,能够实时调节混气比例,并且天然气的体积百分含量接近或等于爆炸上限的2倍时,自动报警并切断空气气源。严格控制空气的混入量,保证天然气的体积百分含量高于其爆炸极限的2倍。

11.空气管线上还可设置一个空气放散管线和第三安全阀,空气放散管线上设置第三压力调节阀,当空气管线压超过4.4barg后,该第三安全阀起跳,保护系统不超压。

12.所述气化器优选为浸没燃烧式气化器,燃烧器、换热管及外壳一体式设计,燃料气取自气化后气源,无需外接气源。

13.所述空气压缩装置可进一步包括用于干燥空气的干燥装置,例如在空气压缩机之后连接干燥器。

14.进一步地,在气化器的ng气体出口管线上连接有安全放散管线,安全放散管线上依次设置有第一安全阀和阻火器。

15.进一步地,气化器包括有循环水管线,其一端连接气化器底部,一端连接气化器顶部。装置运行时,气化器qhq底部采用两个出口同时出水,利用循环泵将气化器内部换热水快速循环起来,提高换热效率。

16.进一步地,气化器包括气化器排净管线,其一端连接气化器底部,一端连接排污池。该管线主要是在该装置长期不使用时,排净气化器内部的换热水。

17.进一步地,气化器内设有用于检测气化器内部液位的液位计、用于检测气化器内部温度的气化器温度计、用于检测气化器内部压力的气化器压力计(第二压力计)。气化器的ng气体出口管线分出的一个支管(天然气进燃烧器管线)上设有检测该支管内部压力的第一压力计。当气化器液位≤qhq高度85%,或气化器的ng气体出口管线分出的一个支管的压力≥15kpa,或气化器内部压力≥20kpa,或气化器内部温度≥75℃,第三切断阀自动切断并报警。

18.进一步地,lng应急气化装置还包括燃气泄漏报警器。

19.进一步地,气化器的ng气体出口管线上设置第三压力计和第二温度计,若气化器出口管线的温度≤-10℃或压力≥4barg,或燃气泄漏报警装置发生燃气泄漏报警,第一自动切断阀报警并自动切断。

20.进一步地,第一lng进液管线和第二lng进液管线上可分别设有第一手动阀门和第二手动阀门。第一lng进液管线和第二lng进液管线的一端可连接lng槽车或lng储罐出液管线,另一端(汇合后)连接气化器的lng进口。

21.进一步地,气化器壳体上设置第二安全阀,保护气化器。当气化器管程破裂,lng及ng泄露至壳程而引起气化器壳程压力≥8barg时通过第二安全阀放散。

22.本发明进一步提供了一种热值可调的lng应急气化方法,包括以下步骤:

23.1)lng进液步骤:通过lng进液管线将lng供给气化器,为了保证lng连续供液,优选有两条lng进液管线,第一lng进液管线和第二lng进液管线,两条管线可通过第一手动阀门和第二手动阀门切换使用,避免断液;

24.2)lng气化步骤:设备启动时,小流量打开lng进液管线上的阀门,例如第一手动阀门或第二手动阀门,使小流量(例如全流量的1-10%或2-5%,进一步约3%的)lng缓慢通过进液管道进入气化器,通过与水换热气化后经天然气进燃烧器管线的第二压力调节阀调压至6-12kpa,进一步8-11kpa,例如约10kpa,进入燃烧器燃烧。该工艺是在全流量气化之前,为燃烧器提供燃料气源。当气化器的水温达到55℃以上,优选58℃以上,优选60℃以上,完全打开lng进液管线上的阀门,开始全流量进液气化,此时ng气体出口管线上的第二自动切断阀自动开启,开始lng全流量气化工艺;

25.3)天然气调压步骤:lng气化开始后,ng气体出口管线上的第一压力调节阀自动检测第一压力调节阀后压力并将压力调至2~5barg,优选3~4barg,进入下游用气管网;

26.4)燃料气气化调压步骤:lng经过气化器气化后,从ng气体出口管线取气,气量约为ng气体出口管线中总气量的1-10%或2-5%,优选约3%,将压力调至6-12kpa,进一步8-11kpa,例如约10kpa后进入燃烧器燃烧;

27.5)热值稳定步骤:空气经空气压缩装置压缩并任选干燥后压力达到2~6barg,优选3~5barg,例如4barg,通过缓冲罐,经第一流量计(优选涡轮流量计)和第二流量计(优选孔板流量计)计量且第二流量计流量/第一流量计流量比值f2/f1≤3%(体积),例如1~3%,来调节流量调节阀开度后进入lng气化器后管道调节天然气热值。

28.步骤1)中,若ng气体出口管线(气化器出口管线)的温度≤-10℃或压力≥4barg,或燃气泄漏报警器发生燃气泄漏报警,第一自动切断阀报警并自动切断。

29.步骤2)中,气化时,若ng气体出口管线(气化器出口管线)温度≤0℃或压力≤1barg,或燃气泄漏报警器发生燃气泄漏报警,第一自动切断阀报警并自动切断。

30.步骤3)中,若气化器出口管线的温度t2≤-10℃或气化器出口管线压力p3≥4barg,或燃气泄漏报警器发生燃气泄漏报警,第二自动切断阀报警并自动切断。

31.步骤4)中,当气化器液位lt001≤气化器高度85%,或燃料气管线(天然气进燃烧器管线)的压力≥15kpa,或气化器压力≥20kpa,或气化器温度≥75℃,第三自动切断阀自动切断并报警。

32.步骤5)中,当空气管线压力超过4.4barg后,第三安全阀起跳,保护系统不超压,该功能主要适用于工厂企业用气需要稳定热值的场所。

33.步骤5)中,第二流量计(孔板流量计)和第一流量计(涡轮流量计)计量比值f2/f1具体调节比例根据燃气质量要求以及用户使用气质要求调节比例,当第二流量计(孔板流量计)和第一流量计(涡轮流量计)计量比值f2/f1比例超过设定值或热值仪超过设定值时,第四自动切断阀自动切断。

34.本技术中,“任选”表示可进行或不进行后续的操作或步骤。

35.本发明的优点:

36.本发明主要适用于lng气化场站或天然气场站应急维修时使用,即可保证场站不同气量使用要求,同时也可适用于企业天然气应急使用,满足企业燃烧介质热值稳定需求。根据本发明的装置,可提供区域性应急供气,有效减少甚至消除作业过程中的停气事故,避免恢复供气带来的安全风险,确保用户安全连续用气,燃气和空气计量比值f1/f2能够根据燃气质量要求以及用户使用气质要求来调节。

附图说明

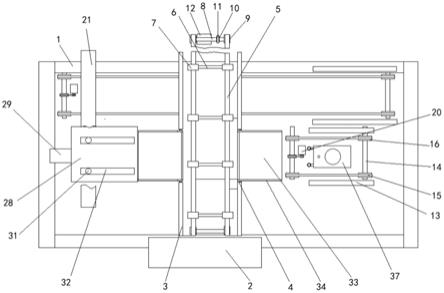

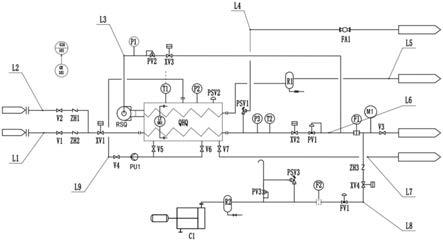

37.图1为本发明的热值可调的lng应急气化装置的示意图。

38.附图标记说明:

39.l1—第一lng进液管线,l2—第二lng进液管线,l3—天然气进燃烧器管线,l4—安全放散管线,l5—烟气排放管线,l6—ng气体出口管线,l7—排净管线,l8—空气管线,l9—循环水管线;

40.qhq—气化器;rsq—燃烧器;xv1~xv4—第一~第四自动切断阀;v1~v7—第一~

第七手动阀门;zh1~zh3—第一~第三止回阀;

41.psv1~psv3—第一~第三安全阀;pv1~pv3—第一~第三压力调节阀;f1—第一流量计(涡轮流量计);f2—第二流量计(孔板流量计);

42.p1~p3—第一~第三压力计,t1~t2—第一~第二温度计;

43.ge101—燃气泄漏报警装置;

44.fv1—流量调节阀(等比例流量调节阀);pu1—循环水泵;r1—冷凝器;r2—空气缓冲罐;c1—空气压缩装置,m1-热值仪。

具体实施方式

45.以下结合附图来进一步说明本发明。

46.如图1所示,热值可调的lng应急气化装置包括lng气化系统、调压计量系统、热值平衡系统三个部分,其中:

47.lng气化系统包括依次连接的燃烧器rsq、气化器qhq、冷凝器r1,其中,在图1所示实施方案中,lng进液管线包括第一lng进液管线l1和第二lng进液管线l2,二者汇合后的总lng进液管线连接气化器qhq的lng进口,气化器qhq的ng气体出口管线l6经由第三手动阀门v3连接下游用气管线,

48.燃烧器rsq的出口连接气化器的加热介质进口,气化器的加热介质出口经管线(烟气排放管线)l5连接冷凝器r1,冷凝器r1的气体出口连接烟气放散管道,

49.其中,气化器qhq的ng气体出口管线l6分出一个支管l3(即,天然气进燃烧器管线)连接燃烧器rsq的进口,

50.调压计量系统,其中包括设置在lng进液管线(总lng进液管线)上的第一切断阀xv1、设置在气化器的ng出口管线上的第二切断阀xv2、第一压力调节阀pv1和第一流量计f1、设置在气化器的ng气体出口管线分出的一个支管l3(天然气进燃烧器管线)上的第二压力调节阀pv2和第三切断阀xv3;

51.热值平衡系统,其中包括经空气管线l8与气化器的ng气体出口管线连接的空气压缩装置c1和设置在该连接处下游的ng气体出口管线上的热值仪m1,在空气管线上依次设有缓冲罐r2、第二流量计f2和流量调节阀fv1,空气压缩装置c1的出口连接缓冲罐r2的进口,缓冲罐r2的出口经由第二流量计f2、流量调节阀fv1、第四自动切断阀xv4连接ng气体出口管线,与ng气体出口管线的连接处的ng气体出口管线下游设有热值仪m1,其中热值仪m1与流量调节阀fv1和/或第四自动切断阀xv4联锁控制,能够实时调节混气比例,并且天然气的体积百分含量接近或等于爆炸上限的2倍时,自动报警并切断空气气源。严格控制空气的混入量,保证天然气的体积百分含量高于其爆炸极限的2倍。

52.空气管线l8上还可设置一个空气放散管线和第三安全阀psv3,空气放散管线上设置第三压力调节阀pv3,当空气管线压超过4.4barg后,该第三安全阀psv3起跳,保护系统不超压。空气管线l8优选连接在ng出口管线的第一流量计f1与热值仪m1之间,第一流量计f1优选连接在第二自动切断阀xv2和第一压力调节阀pv1之后,第三压力计p3和第二温度计t2优选连接在第二自动切断阀xv2和第一压力调节阀pv1之前(即,更靠近气化器的ng气体出口)。空气管线上可进一步包括第三止回阀zh3,优选设置在第四自动切断阀xv4之后,使空气单向进入气化器ng气体出口管线l6。

53.空气压缩装置c1可进一步包括连接在压缩机之后的干燥装置,用于对空气干燥,空气经干燥之后再进入缓冲罐r2。

54.该气化器qhq的空气管线上还可设置一个空气放散管线和第三安全阀psv3,空气放散管线上设置第三压力调节阀pv3,当空气管线压超过4.4barg后,该第三安全阀psv3起跳,保护系统不超压。

55.所述气化器优选为浸没燃烧式气化器,燃烧器、换热管及外壳一体式设计,燃料气取自气化后气源,无需外接气源。

56.第一lng进液管线l1和第二lng进液管线l2上可分别设有第一手动阀门v1和第二手动阀门v2,第一手动阀门v1和第二手动阀门v2各自的下游可设有第一止回阀zh1和第二止回阀zh2。第一lng进液管线l1和第二lng进液管线l2的一端可连接lng槽车或lng储罐出液管线,另一端(汇合后)连接气化器的lng进口。l1和l2管线可同时连接使用或切换使用。

57.天然气进燃烧器管线l3一端连接气化器出口管线,一端连接燃烧器入口管线,该管线主要作用是取天然气供给燃烧器使用,给lng气化器qhq提供热源。

58.在气化器的ng气体出口管线上连接有安全放散管线l4,安全放散管线上依次设置有第一安全阀psv1和阻火器fa1。安全放散管线l4一端连接气化器qhq的ng气体出口管线l6,一端经阻火器fa1后对大气放空,避免系统超压。

59.气化器包括有循环水管线l9,其一端连接气化器底部,一端连接气化器顶部。装置运行时,气化器底部采用两个出口同时出水,两个出口管道上分别设有第五手动阀门v5和第六手动阀门v6,两个出口管道汇合后可进一步设有第四手动阀门v4,利用循环水泵pu1将气化器内部换热水快速循环起来,提高换热效率。

60.气化器包括气化器排净管线v7,其一端连接气化器底部,一端连接排污池。该管线主要是在该装置长期不使用时,排净气化器内部的换热水。

61.气化器内设有用于检测气化器内部液位的液位计lt001、用于检测气化器内部温度的气化器温度计t1、用于检测气化器内部压力的气化器压力计p2。气化器的ng气体出口管线分出的一个支管上设有检测该支管内部压力的第一压力计p1。当液位计检测的气化器液位≤qhq高度85%,或第一压力计p1检测到的气化器的ng气体出口管线分出的一个支管的压力≥15kpa,或气化器压力计(或第二压力计)p2检测到的气化器内部压力≥20kpa,或气化器温度计t1检测到的气化器内部温度≥75℃,第三切断阀xv3自动切断并报警。

62.气化器的ng气体出口管线l6上进一步设置第三压力计p3和第二温度计t2,若气化器出口管线l6的温度t2≤-10℃或p3≥4barg,或燃气泄漏报警器ge101发生燃气泄漏报警,出口切断阀xv1报警并自动切断。

63.气化器壳体上设置第二安全阀psv2,保护气化器。当气化器管程破裂,lng及ng泄露至壳程而引起气化器壳程压力p2≥8barg时通过第二安全阀psv2放散。

64.本发明进一步提供了一种热值可调的lng应急气化方法,包括以下步骤:

65.1)lng进液步骤:通过lng进液管线将lng供给气化器,为了保证lng连续供液,优选有两条lng进液管线,第一lng进液管线l1和第二lng进液管线l2,两条管线可通过第一手动阀门v1和第二手动阀门v2切换使用,避免断液;

66.2)lng气化步骤:设备启动时,小流量打开lng进液管线上的阀门,例如第一手动阀门v1或第二手动阀门v2,使小流量(例如全流量的1-10%,进一步约3%的)lng缓慢通过进

液管道进入气化器,通过与水换热气化后经天然气进燃烧器管线的第二压力调节阀调压至6-12kpa,进一步8-11kpa,例如约10kpa,进入燃烧器燃烧。该工艺是在全流量气化之前,为燃烧器提供燃料气源。当气化器qhq的水温t1达到60℃以上,完全打开lng进液管线上的阀门(例如v1或v2),开始全流量进液气化,此时ng气体出口管线l6管线上的第二自动切断阀xv2自动开启,开始lng全流量气化工艺;

67.3)天然气调压步骤:lng气化开始后,ng气体出口管线l6上的第一压力调节阀pv1自动检测第一压力调节阀pv1后压力并将压力调至2~5barg,优选3~4barg,进入下游用气管网;

68.4)燃料气气化调压步骤:lng经过气化器qhq气化后,从ng气体出口管线l6取气,气量约为ng气体出口管线中总气量的1-10%,优选约3%,将压力调至6-12kpa,进一步8-11kpa,例如约10kpa后进入燃烧器燃烧;

69.5)热值稳定步骤:空气经空气压缩装置c1压缩并任选干燥后压力达到2~6barg,优选3~5barg,例如4barg,通过缓冲罐r2,经第二流量计f2(孔板流量计)和第一流量计(涡轮流量计)f1计量且比值f2/f1≤3%(体积),例如1~3%,来调节流量调节阀fv1开度后进入lng气化器后管道调节天然气热值。

70.步骤1)中,若ng气体出口管线(气化器出口管线)l6的温度t2≤-10℃或p3≥4barg,或燃气泄漏报警器ge101发生燃气泄漏报警,第一自动切断阀xv1报警并自动切断。

71.步骤2)中,气化时,若ng气体出口管线(气化器出口管线)l6温度t2≤0℃或p3≤1barg,或燃气泄漏报警器ge101发生燃气泄漏报警,第一自动切断阀xv1报警并自动切断。

72.步骤3)中,若气化器出口管线l6的温度t2≤-10℃或p3≥4barg,或燃气泄漏报警器ge101发生燃气泄漏报警,第二自动切断阀xv2报警并自动切断。

73.步骤4)中,当气化器液位lt001≤qhq高度85%,或燃料气管线(天然气进燃烧器管线)l3的压力p1≥15kpa,或气化器qhq压力p2≥20kpa,或气化器qhq温度t1≥75℃,第三自动切断阀xv3自动切断并报警。

74.步骤5)中,当空气管线l8压力超过4.4barg后,第三安全阀psv3起跳,保护系统不超压,该功能主要适用于工厂企业用气需要稳定热值的场所。

75.步骤5)中,第二流量计f2(孔板流量计)和第一流量计(涡轮流量计)f1计量比值f2/f1具体调节比例根据燃气质量要求以及用户使用气质要求调节比例,当第二流量计f2(孔板流量计)和第一流量计(涡轮流量计)f1计量比值f2/f1比例超过设定值或热值仪m1超过设定值时,第四自动切断阀xv4自动切断。

76.以上描述了本发明的优选实施方案,然而,应该理解的是,以上的描述仅用于例示的目的,不构成对本发明的任何限制。在不偏离本发明主旨和范围的情况下,可以对本发明做出许多修改或等效替换,这些修改和等效替换均应被纳入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。