1.本发明涉及储氢技术领域,具体涉及一种高压储氢方法及气瓶。

背景技术:

2.储氢是氢能应用发展的关键挑战。两个主要目标促使改进钢瓶。首先,必须降低h2的运输成本。例如,管式拖车的总资本和运营成本占到了交付氢气价格的主要部分。其次,必须满足氢能系统的功能要求,如重量和体积密度足以使氢燃料电池车辆与同等汽油车辆匹配。

3.多年来,钢瓶一直是使用最广泛的压缩氢、气体储存技术。它提供的重量和体积存储密度都比较低。钢瓶的替代品包括液态h2罐、复合压缩氢罐、储气罐、吸附剂、金属氢化物和化学氢化物。

4.复合压缩h2储气罐通常由铝或聚合物衬里制成,内衬有聚合物/碳纤维包覆层。它们被指定为iii型和iv型。它们提供的重量和体积存储密度分别为5wt%和26g/l。由于碳纤维的成本相对较高,碳纤维制成的复合气瓶比钢制气瓶的价格要高很多。由于碳纤维在航空航天复合材料中的广泛应用,碳纤维的大批量生产不可能降低其高成本。

5.化学氢化物是在使用点通过不可逆反应生成氢的金属氢化合物。废反应产物需要在中央设施回收。它们可以提供非常高的重量分析容量(硼氢化钠>100%)。然而,化学氢化物相对昂贵。此外,h2发生器的可操作性和循环反应产物的物流是主要缺点。

6.吸附剂通过物理吸附进行操作,h2分子弱结合到微孔表面。只有在接近77k的低温下才能获得可观的存储容量。在基于吸附剂的储罐中,h2既作为吸附质储存,也以气相储存。气相无法接近吸附剂骨架占据的体积。超过一定压力时,吸附剂骨架的这种排斥作用变得过于严重,去除吸附剂的效率更高。

7.近年来,活性炭是低温吸附的最佳吸附剂。然而,其性能并未导致商业化,在低温下使用可燃吸附剂(如活性炭)存在与污染氧潜在积聚的风险。

8.玻璃微球作为微型储氢容器已被提出多年。玻璃微球具有吸引力是因为一个微球的失效预计不会对安全产生影响,释放的氢量也小。填充和释放是通过在环境温度下加热微球来完成的。当氢在微球中的渗透率较小时,温度范围为100-4000℃,在此温度下,氢在微球中的渗透率允许根据穿过微球壁的压差填充或释放。然而,迄今为止,玻璃微球系统被认为与替代储氢技术没有竞争力。例如,一个项目证明其重量和体积容量分别仅为2.2wt%和4g/l,远低于iii型和iv型气缸。

技术实现要素:

9.针对现有技术的不足,本发明提供了一种高压储氢方法及气瓶,通过集成的内部原位填充有mof和cof材料的毛细管束进行高压氢气存储,在毛细管束的一端充气、另一端放气,结构简单,使用高效,可重复充装氢气,成本低,实现在相对较轻的容器中储存高压氢气。

10.本发明采用如下技术方案:

11.一种高压储氢方法,包含有多个用于储存氢气的储氢毛细管,在每个储氢毛细管中先后原位合成金属有机骨架吸附材料和共价有机化合物吸附材料;从毛细管束的一端接入外部压缩氢气,将氢气存储于毛细管束中的各储氢毛细管中。

12.所述的在储氢毛细管内部原位合成金属有机骨架吸附材料的方法如下:

13.s1-1、将硝酸锌zn(no3)

2 6h20和4,4’,4

”‑

苯-1,3,5-三酰三苯甲酸溶解在n,n-二乙基甲酰胺中,形成第一溶液;

14.s1-2、通过抽真空,使第一溶液进入所述储氢毛细管内,在80~85℃反应两天,生成微小晶体,冷却后,倒出黄色溶液;

15.s1-3、用n,n-二甲基甲酰胺洗涤晶体2~4次,然后在氯仿中浸泡48~96小时;

16.s1-4、将浸泡后的晶体放入真空烘箱中,在110~120℃下干燥6~8小时,即得分布于毛细管中的金属有机骨架吸附材料。

17.所述的在储氢毛细管内部原位合成共价有机化合物吸附材料的方法如下:

18.s2-1、将均三甲苯和二氧己环混合溶液与四(4-硼酸苯基)甲烷均匀混合,形成第二溶液;

19.s2-2、通过抽真空,使第二溶液进入所述储氢毛细管内,在80~85℃反应80~110小时,得到白色沉淀ⅰ,倒出剩余溶液;

20.s2-3、将得到的白色沉淀ⅰ用无水四氢呋喃洗涤,之后室温下真空干燥脱去溶剂,即得分布于毛细管中的共价有机化合物吸附材料;

21.或者,所述的在储氢毛细管内部原位合成共价有机化合物吸附材料的方法如下:

22.s3-1、将均三甲苯和二氧己环混合溶液与四(4-硼酸苯基)硅烷均匀混合,形成第二溶液;

23.s3-2、通过抽真空,使第二溶液进入所述储氢毛细管内,在80~85℃反应80~110小时,得到白色沉淀ⅱ,倒出剩余溶液;

24.s3-3、将得到的白色沉淀ⅱ用无水四氢呋喃洗涤,之后室温下真空干燥脱去溶剂,即得分布于毛细管中的共价有机化合物吸附材料。

25.所述s1-1中硝酸锌zn(no3)

2 6h20、4,4’,4

”‑

苯-1,3,5-三酰三苯甲酸和n,n-二乙基甲酰胺的质量/体积配比为(17~20mg):(3.5~4.5mg):1ml;

26.所述s2-1中三甲苯、二氧己环和四(4-硼酸苯基)甲烷的体积/质量配比为1ml:1ml:(40~60mg);

27.所述s3-1中三甲苯、二氧己环和四(4-硼酸苯基)硅烷的体积/质量配比为3ml:1ml:(50~60mg)。

28.一种高压储氢气瓶,包括用于储存氢气的毛细管束、管板和端盖,所述毛细管束由多个储氢毛细管组成,并在每个所述储氢毛细管中先后原位合成金属有机骨架吸附材料和共价有机化合物吸附材料,所述毛细管束中的每根储氢毛细管竖向穿过所述管板,所述储氢毛细管的两端开口,且端部分别与所述管板的端面齐平;所述端盖为两个,分别为设有进气口的第一端盖和设有出气口的第二端盖,所述第一端盖的开口端与所述毛细管束一端的所述管板端面密封连接,所述第二端盖的开口端与所述毛细管束另一端的所述管板端面密封连接,每根所述储氢毛细管的两端分别与所述第一端盖和第二端盖内导通。

29.所述管板上设有多个竖向穿过所述管板的通孔,所述毛细管束中的每根储氢毛细管相对应分别穿过每个所述通孔。

30.所述管板包括第一管板和第二管板,所述第一管板的上端面与所述第一端盖相对应,所述第二管板的下端面与所述第二端盖相对应,所述毛细管束上的每根所述储氢毛细管分别穿过所述第一管板和第二管板上对应的所述通孔。

31.所述管板外沿所述毛细管束长度方向通长设有内衬层和外壳层,所述内衬层将所述管板包覆,所述外壳层设置在所述内衬层外侧,且向两端延伸至所述端盖处,或将所述端盖覆盖。

32.所述第一端盖的进气口处集成有用于外部压缩氢气存入所述毛细管束内的第一转接器,所述第二端盖的出气口处集成有用于将所述毛细管束内的压缩氢气排出的第二转接器。

33.所述储氢毛细管为镁铝硅酸盐玻璃毛细管、硼硅玻璃毛细管和石英玻璃毛细管中的一种。

34.所述储氢毛细管的横截面形状为圆形、六边形、梯形、矩形、三角形、或椭圆形中的一种,其直径或截面宽度为0.1mm-8mm,所述通孔的数量、端面形状和尺寸与所述储氢毛细管相匹配;所述的金属有机骨架吸附材料或共价有机化合物吸附材料的粒径在1nm-5μm。

35.所述管板为固体聚合物管板;所述内衬层为固体聚合物层,或与固体聚合物材料具有化学相容性的聚酰胺层、聚酰亚胺层和聚砜层中的一种;所述端盖材料为气体兼容钢或合金,其厚度与所述气瓶内储存氢气设计压力相匹配。

36.优选地,所述管板为改性环氧树脂板。

37.所述端盖通过高强度粘合剂固定在所述管板上,或者所述管板与所述端盖间通过互补螺纹密封连接。

38.所述管板的厚度与其直径或截面宽度之比大于等于1:1。

39.优选地,所述管板的厚度与其直径或截面宽度之比大于等于2:1。

40.本发明技术方案,具有如下优点:

41.a、本发明采用集成的内部同时原位填充金属有机骨架吸附材料和共价有机化合物吸附材料的低密度毛细管束进行氢气储存,储氢压力高(可达到150mpa),储氢能力强(重量储氢密度高达20%-25%,体积储氢密度高达70g/l-80g/l),制造成本低,实现在相对较轻的容器中储存高压氢气,具有较高的商业化应用价值。

42.b、本发明高压储氢气瓶,采用双向开口,并在两端的端盖上分别设置单向阀门,一端用于进气,另一端用于出气,与目前常规的一端开口的容器相比,操作简单,避免了单口气瓶进行充、放气时端口的频繁拆合,使用更加方便。

43.c、本发明高压储氢气瓶,安全性高,相对于高压氢气储罐而言,毛细管储氢技术由无数细小的抗压毛细管组合在一起,形成一个超强的稳定结构。每一根细小的毛细管作为单一压力容器,由于单根毛细管储氢量极少,氢气泄漏不能形成爆炸环境。

44.d、毛细管储氢技术连接便捷、充氢迅速。毛细管储氢技术为模块化结构,储氢气瓶的形状、尺寸与容量可以随意设计和安装,以耦合至任意期望的消费系统。例如可以搭载在氢燃料电池汽车上为燃料电池供能。

附图说明

45.为了更清楚地说明本发明具体实施方式,下面将对具体实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

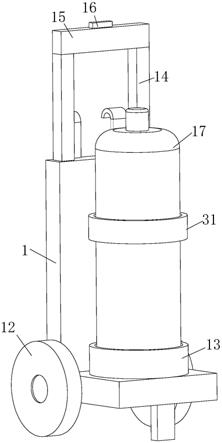

46.图1为本发明所提供的高压储氢气瓶整体结构透视图;

47.图2为图1中瓶体结构示意图;

48.图3为图1中毛细管束结构横断面示意图。

49.图中标识如下:

50.1-毛细管束,11-储氢毛细管;2-管板,21-第一管板,22-第二管板,23-通孔;3-内衬层;4-外壳层;5-端盖,51-第一端盖,511-第一转接器,52-第二端盖,521-第二转接器。

具体实施方式

51.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

53.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电性连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

54.本发明提供了一种高压储氢方法,包含有多个用于储存氢气的储氢毛细管,在每个储氢毛细管中先后原位合成金属有机骨架吸附材料(mof)和共价有机化合物吸附材料(cof);将多个储氢毛细管组成毛细管束;从毛细管束的一端接入外部压缩氢气,将氢气存储于毛细管束中的各储氢毛细管中。mof是由有机配体与过渡金属离子自组装而形成的配位聚合物,其储氢优势在于mof系列的化合物具有高的比表面积和孔容。cof是在mof材料基础上开发出来的一种新型多孔材料,由于cof材料的骨架全部由轻元素(h、b、o、c、si等)构成,cof材料的晶体密度较低,更有利于氢气的吸附,而且氢元素通过很强的共价健(c-c、c-o、b-o、si-c等)连接起来,可以形成一维或三维的多孔结构,具有很高的比表面积,适合于氢气储存。根据毛细管结构特点,在毛细管内部原位合成mof和cof,mof和cof的粒径在1nm-5μm,这样把二者的储氢优势结合在一起,能够达到更好的储氢效果。

55.进一步地,在所述毛细管内部原位合成金属有机骨架吸附材料的方法如下:

56.s1-1、将硝酸锌zn(no3)

2 6h20和4,4’,4

”‑

苯-1,3,5-三酰三苯甲酸溶解在n,n-二乙基甲酰胺中,三者的质量/体积配比为(17~20mg):(3.5~4.5mg):1ml,形成第一溶液;

57.s1-2、通过抽真空,使第一溶液进入所述储氢毛细管内,在80~85℃反应两天,生

成微小晶体,冷却后,倒出黄色溶液;

58.s1-3、用n,n-二甲基甲酰胺洗涤晶体2~4次,然后在氯仿中浸泡48~96小时;

59.s1-4、将浸泡后的晶体放入真空烘箱中,在110~120℃下干燥6~8小时,即得分布于毛细管中的金属有机骨架吸附材料。

60.在毛细管内部原位合成共价有机化合物吸附材料的方法如下:

61.s2-1、将均三甲苯和二氧己环混合溶液与四(4-硼酸苯基)甲烷按体积/质量配比1ml:1ml:(40~60mg)均匀混合,形成第二溶液;

62.s2-2、通过抽真空,使第二溶液进入所述储氢毛细管内,在80~85℃反应80~110小时,得到白色沉淀ⅰ,倒出剩余溶液;

63.s2-3、将得到的白色沉淀ⅰ用无水四氢呋喃洗涤,之后室温下真空干燥脱去溶剂,即得分布于毛细管中的共价有机化合物吸附材料。

64.或者,在毛细管内部原位合成共价有机化合物吸附材料的方法如下:

65.s3-1、将均三甲苯和二氧己环混合溶液与四(4-硼酸苯基)硅烷体积/质量配比3ml:1ml:(50~60mg)均匀混合,形成第二溶液;

66.s3-2、通过抽真空,使第二溶液进入所述储氢毛细管内,在80~85℃反应80~110小时,得到白色沉淀ⅱ,倒出剩余溶液;

67.s3-3、将得到的白色沉淀ⅱ用无水四氢呋喃洗涤,之后室温下真空干燥脱去溶剂,即得分布于毛细管中的共价有机化合物吸附材料。

68.如图1-图3所示,本发明提供了一种高压储氢气瓶,包括用于储存氢气的毛细管束1、管板2和端盖5,毛细管束1由多个储氢毛细管11组成,并在每个储氢毛细管11中先后原位合成金属有机骨架吸附材料和共价有机化合物吸附材料,管板2上设有多个竖向穿过管板2的通孔23,毛细管束1中的每根储氢毛细管11相对应分别穿过每个通孔23,储氢毛细管11的两端开口,且端部分别与管板2的端面齐平。端盖5为两个,分别为设有进气口511的第一端盖51和设有出气口521的第二端盖52,第一端盖51的开口端与毛细管束1一端的管板2端面密封连接,第二端盖52的开口端与毛细管束1另一端的管板2端面密封连接,每根储氢毛细管11的两端分别与第一端盖51和第二端盖52内导通。本发明采用集成的内部同时原位填充金属有机骨架吸附材料和共价有机化合物吸附材料的低密度毛细管束进行氢气储存,储氢压力高(可达到150mpa),储氢能力强(重量储氢密度高达16%-18%,体积储氢密度高达60g/l-63g/l),制造成本低,实现在相对较轻的容器中储存高压氢气。本发明安全性高,相对于高压氢气储罐而言,毛细管储氢技术由无数细小的抗压毛细管组合在一起,形成一个超强的稳定结构。每一根细小的毛细管作为单一压力容器,由于单根毛细管储氢量极少,氢气泄漏不能形成爆炸环境。

69.进一步地,管板2包括第一管板21和第二管板22,第一管板21的上端面与第一端盖51相对应,第二管板22的下端面与第二端盖52相对应,毛细管束1上的每根储氢毛细管11分别穿过第一管板21和第二管板22上对应的通孔23。管板2外沿毛细管束1长度方向通长设有内衬层3和外壳层4,内衬层3将管板2包覆,外壳层4设置在内衬层3外侧,且向两端延伸至端盖5处,或将端盖5覆盖。本高压储氢气瓶的高压区域包括储氢毛细管11的内部、与储氢毛细管11两端平齐位置处的管板2表面和端盖5的内表面,不包括内衬3和外壳层4。

70.第一端盖51的进气口处集成有用于将外部压缩氢气储存到毛细管束1内的第一转

接器511,第二端盖52的出气口处集成有用于将毛细管束1内的压缩氢气排出的第二转接器521。本发明高压储氢气瓶,采用双向开口,并在两端的端盖上分别设置单向导通的转接器,一端用于进气,另一端用于出气,与目前常规的一端开口的容器相比,操作简单,避免了单口气瓶进行充、放气时端口的频繁拆合,使用更加方便。

71.储氢毛细管11可由本领域已知的任何类型的高抗拉强度玻璃制成,优选为镁铝硅酸盐玻璃、硼硅玻璃和石英玻璃中的一种。储氢毛细管11的横截面形状为圆形、六边形、梯形、矩形、三角形、或椭圆形中的一种,通孔23的数量、端面形状和尺寸与储氢毛细管11相匹配。对于给定的储存压力,并考虑到安全系数,具有较高抗拉强度的玻璃将允许管板2的厚度变小,而具有较低抗拉强度的玻璃将使管板2厚度变大。通常毛细管的外径限定在0.1mm到8mm的范围内,内径在0.05mm到7.8mm的范围内。储氢毛细管11的长度为100-1500毫米。端盖5材料为气体兼容钢或合金,其厚度与气瓶内储存氢气设计压力相匹配。

72.储氢毛细管11的数量可从两个到数千个不等,具体数量由气瓶的大小和形状以及气瓶中所需储存气体的体积决定。毛细管彼此平行排列。虽然管板2之外的毛细管部分没有受到包覆,但它们有与管板2使用的相同材料的内衬层3包覆,以提供一定程度的减震。另外,内衬层3还可选用不同于管板2的材料,如与管板2材料具有化学相容性的聚酰胺、聚酰亚胺、聚砜等。应注意的是,管板2材料填充储氢毛细管11之间的空间,以便在储氢毛细管11之间形成气密密封。管板2可由可固体聚合物形成,如乳液或液体树脂、改性环氧树脂等。

73.管板2的最终横截面形状由气瓶形状和/或端盖5所需形状决定。因此,如果气瓶具有圆形横截面形状,或者端盖5连接到管板2的部分具有圆形横截面形状,则管板2通常具有相应的圆形横截面形状。如果毛细管束1的横截面形状与端盖5不同,围绕成束毛细管的管板2外围部分可模制或机加工,以形成所需的横截面形状,以补充端盖5的横截面形状,从而使端盖5和管板2通过气密密封装配在一起。管板2在储氢毛细管11轴向上的厚度也可能不同,但最小厚度由形成管板2的材料的机械性能和储氢毛细管11的机械性能决定,结合管板2材料和储氢毛细管11材料的机械性能,以及管板2的尺寸或直径和所需的储气压力。管板2的厚度与其直径或截面宽度之比通常大于等于1:1,优选大于等于2:1。

74.围绕毛细管束1的管板2外围部分连接到端盖5的开口端,以在管板2和端盖5之间形成气密密封。这种气密关系可以通过本领域已知的任何方法实现。通常,使用诸如环氧树脂之类的密封剂将端盖5的开口端粘附到端盖5的表面管板2或端盖5开口端的内表面至围绕毛细管束1的管板2圆周表面。或者,可以通过在管板2的圆周表面和端盖5的内表面上提供互补螺纹,以及位于管板2的圆周表面和端盖5的内表面之间的密封圈或垫片来实现气密密封。这样,端盖5可以拧到管板2上。

75.外壳层4不构成封闭待储存气体的高压环境部分,因此,外壳层4不需要由能够承受高压的高强度材料制成。通常由金属、塑料或复合材料制成。外壳层4可选地配备一个泄压阀,该泄压阀的设定点压力低于气瓶的设计压力,毛细管束1外表面和外壳层4内表面之间的封闭空间将永远不会过压。

76.本发明未述及之处适用于现有技术。

77.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或

变动仍处于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。