1.本发明涉及一种异丙基联苯的工业化合成方法,尤其涉及一种连续流微反应器中制备异丙基联苯的方法,属于有机化学技术领域。

背景技术:

2.异丙基联苯(ipb)为2-异丙基联苯、3-异丙基联苯、4-异丙基联苯的混合物,是载热体、高真空泵油、润滑油、媒染剂及表面活性物质和合成纤维与塑料的原料,具有优良的物理电气性能,无环境污染。具有工业化价值的异丙基联苯的合成方法包括以下几种:丙醇合成法、氯丙烷合成法、丙烯合成法。

3.丙烯合成法比氯丙烷、丙醇更加经济合理。该方法基于了联苯在催化剂存在下与丙烯发生friedel-crafts烷基化(傅克烷基化)反应,采用的催化剂有无水氯化铝、硫酸、磷酸、氟化氢、三氟化硼以及硅酸铝、分子筛等。

4.然而,目前已公开的丙烯合成法,在投料量较小时,反应可以快速完成,但当反应规模达到十公斤级、百公斤级甚至更高时,受常规反应釜搅拌桨的叶片形状大小、搅拌速度等因素的制约,反应体系中联苯、催化剂和丙烯很难充分混合均匀,特别是当进行到反应中后期,反应体系内异丙基联苯的浓度较联苯要高,丙烯进入反应体系中,更易与异丙基联苯反应,生成二异丙基联苯,导致原料转化率低,副产物含量高。通常工业化生产时,联苯的转化率仅有40%左右,异丙基联苯含量25%左右。

5.因此,目前急需一种收率高、副产物少、反应时间短且适用于工业化放大生产的高效的异丙基联苯制备方法。

技术实现要素:

6.本发明提供一种异丙基联苯的工业化合成方法,能够解决上述技术问题。

7.具体而言,包括以下的技术方案:

8.一种异丙基联苯的合成方法,反应式如下:

9.,包含如下步骤:

10.将联苯与丙烯注入微混合器中混合后,进入微反应器反应,微混合器温度为150~190℃,微反应器温度为175~200℃。

11.在一些可能的实现方式中,所述的微反应器中填充有固体催化剂。

12.在一些可能的实现方式中,所述的固体催化剂为硅酸铝,且其颗粒大小为80~120目。

13.在一些可能的实现方式中,所述固体催化剂还包括:二氧化硅和/或氧化铝。

14.在一些可能的实现方式中,所述固体催化剂为硅酸铝和二氧化硅的组合物。

15.在一些可能的实现方式中,所述固体催化剂紧密填充在微反应器的通道内。

16.在一些可能的实现方式中,所述丙烯的摩尔量为反应物联苯的摩尔量的0.7-0.8倍。

17.在一些可能的实现方式中,所述的联苯可以用任意种类和数量的有机溶剂溶解,所述有机溶剂可列举的有甲醇、乙醇、丙酮、二氯甲烷、三氯甲烷、甲苯、四氢呋喃等。

18.在一些可能的实现方式中,所述联苯和丙烯在微混合器中的停留时间为1-10s,进入微反应器反应后停留时间为60-600s。

19.流量通过物料的摩尔比,根据微反应器容量和管路连接通道的直径等计算得到。

20.反应完毕,对微反应器得到的反应产物体系进行精馏处理,得到异丙基联苯。

21.在一些可能的实现方式中,对于每100.00g的联苯,所通丙烯的质量为19.10g-21.83g。

22.在一些可能的实现方式中,所述对反应产物体系进行精馏处理,包括如下步骤:

23.(1)收集反应产物,转移至精馏塔中;

24.(2)使用油泵对所述精馏塔减压至10mmhg,收集馏出物;

25.(3)对所述精馏塔底部加热,调节分流比为3:1,观察到塔顶温度为140-150℃时,收集馏出物,得到联苯;

26.(4)继续对所述精馏塔底部加热,调节分流比为3:1,观察到塔顶温度为150-154℃时,收集馏出物,得到所述异丙基联苯。

27.本发明实施例提供的技术方案的有益效果至少包括:

28.1.本发明在微反应器中将联苯与丙烯经傅克烷基化合成为异丙基联苯,大大提高了传质效率,使得反应的选择性更好,反应稳定,副产物较少,易精准控制。

29.2.含有异丙基联苯的反应液自微反应器流出后直接流入精馏塔中,无废气排放,减少了常规釜式反应中反应液的中转和存储时间。精馏得到的前馏分联苯可以循环使用,且不会对反应产生影响。

30.3.所述催化剂一直停留在微反应器内,至少具有以下优点:流出的反应液不含催化剂,因此不需要进行额外的处理;催化剂可重复使用,即使连续催化总计100吨以上的联苯也不会降低异丙基联苯的收率;无毒无污染。

附图说明

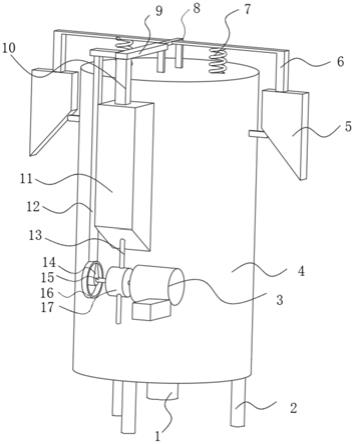

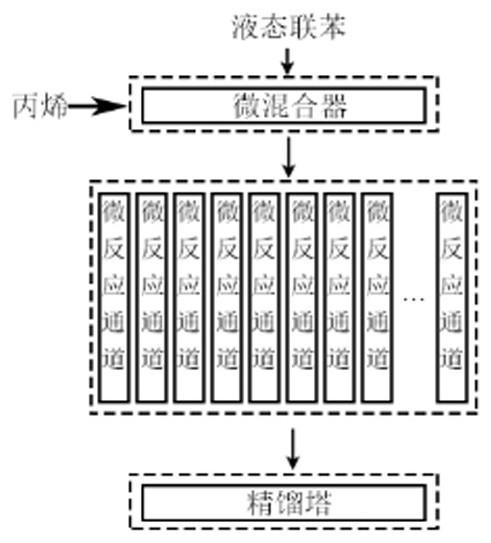

31.图1、连续流微反应器连接示意图:1-微混合器;2-微反应器,微反应器可根据实际情况由单组或多组微反应通道串联组成;3-精馏塔。

32.图2、连续流微反应器装置图:s1-丙烯储罐;s2-联苯储罐(恒温80℃);l1-气体减压阀;l2-球阀;p1-恒流泵;r1-气体流量计;r2-液体流量计;d1-单向阀;d2-单向阀;m1-微混合器;f1-微反应通道1;f2-微反应通道2;f3-微反应通道3;f4-微反应通道4;s3-产品储罐。附图中以4组微反应通道串联的连续流微反应器反应装置举例,但本发明不局限于4组微反应通道串联的连续流微反应器,可根据实际情况需要,由单组或多组微反应通道串联组成。

具体实施方式

33.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.目前已公开基于丙烯合成法制备异丙基联苯的连续流微反应系统,其中,异丙基联苯化学结构式包含以下一种或多种:

[0035][0036]

联苯的化学结构式如下所示:

[0037][0038]

以下以4-8组微反应通道串联的连续流微反应器反应装置举例,完成本发明,但本发明不限于4-8组微反应通道串联的连续流微反应器,可根据实际情况需要由单组或多组微反应通道串联组成。

[0039]

以下就异丙基联苯的合成方所涉及的具体操作步骤进行示例性描述,其包括以下:

[0040]

步骤1、升温至80℃完全液化的将联苯加入储罐s2中,并保温。在一些示例中,联苯可以是加热融化的状态,也可以是完全溶解后的溶液状态。

[0041]

步骤2、液态联苯依次经储罐s2、恒流泵p1、球阀l2、流量计r2、单向阀d2后与微混合器m1的一个进口相连。

[0042]

步骤3、丙烯依次经储罐s1、减压阀l1、流量计r1、单向阀d1后与微混合器m1的另一个进口相连。

[0043]

步骤4、联苯和丙烯在微混合器m1中充分混合,并预热至150℃-190℃。这包括但不限于150℃、160℃、170℃、180℃、190℃等。

[0044]

步骤5、混合后的物料依次进入微反应通道,接入产品储罐s3。其中,微反应通道的温度为170-200℃,这包括但不限于170℃、175℃、180℃、185℃、190℃、195℃、200℃等。

[0045]

步骤6、当产品储罐积攒一定量的产品后,流入精馏塔。

[0046]

步骤7、对精馏塔底部梯度加热,内部抽真空至10mmhg。观察塔顶温度,调节分流比为1:3,弃去140℃以下的馏分。当塔顶温度为140-150℃时,收集该馏分,该馏分为联苯,重新把他们加入储罐s2中继续参与反应或存储。当塔顶温度为150-154℃时,收集馏分。

[0047]

上述每个设备,根据实际工艺情况配有相应的温度和压力探头等。

[0048]

下面将更详细的描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应该被这里阐述的实施方式所限制。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规商品。

[0049]

实施例1

[0050]

将10kg加热融化的联苯加入储罐s2中,储罐s1中充入2.5kg的丙烯。打开单向阀d1和d2,调节减压阀l1,并观察流量计r1,使换算后的丙烯流量为20.44kg/h。打开球阀l2,调

节恒流泵并观察流量计r2,使换算后的联苯流量为100.27kg/h。联苯与丙烯在微混合器m1中混合并加热,停留时间为6s,然后进入微反应器反应,停留时间为40s,微混合器温度为165℃,微反应器温度为175℃,微反应器为4个单元串联而成。反应液随后流入储罐s3中,6min后,储罐s2中几乎没有液体,关闭l1、d1,微混合器和微反应器停止加热,向储罐s2中加入0.2kg甲苯,待新加入的甲苯几乎流光后,关闭p1、l2、d2。将储罐s3中的反应液转移至精馏塔中精馏,得到联苯4.26kg,异丙基联苯5.73kg,收率45.01%。使用气相色谱法检测,收集的产品中三种异丙基联苯的总含量为97.20%,联苯含量为0.27%,二异丙基联苯含量为1.70%。

[0051]

实施例2

[0052]

将50kg加热融化的联苯加入储罐s2中,储罐s1中充入12.5kg的丙烯。打开单向阀d1和d2,调节减压阀l1,并观察流量计r1,使换算后的丙烯流量为19.85kg/h。打开球阀l2,调节恒流泵并观察流量计r2,使换算后的联苯流量为99.68kg/h。联苯与丙烯在微混合器m1中混合并加热,停留时间为6s,然后进入微反应器反应,停留时间为40s,微混合器温度为165℃,微反应器温度为195℃,微反应器为4个单元串联而成。反应液随后流入储罐s3中,0.5h后,储罐s2中几乎没有液体,关闭l1、d1,微混合器和微反应器停止加热,向储罐s2中加入1.5kg甲苯,待新加入的甲苯几乎流光后,关闭p1、l2、d2。将储罐s3中的反应液转移至精馏塔中精馏,得到联苯26.3kg,异丙基联苯25.59kg,收率40.20%。使用气相色谱法检测,收集的产品中三种异丙基联苯的总含量为96.63%,联苯含量为0.09%,二异丙基联苯含量为2.22%。

[0053]

实施例3

[0054]

将100kg加热融化的联苯加入储罐s2中,储罐s1中充入25kg的丙烯。打开单向阀d1和d2,调节减压阀l1,并观察流量计r1,使换算后的丙烯流量为19.85kg/h。打开球阀l2,调节恒流泵并观察流量计r2,使换算后的联苯流量为99.6kg/h。联苯与丙烯在微混合器m1中混合并加热,停留时间为6s,然后进入微反应器反应,停留时间为80s,微混合器温度为162℃,微反应器温度为175℃,微反应器为8个单元串联而成。反应液随后流入储罐s3中,1h后,储罐s2中几乎没有液体,关闭l1、d1,微混合器和微反应器停止加热,向储罐s2中加入1.5kg甲苯,待新加入的甲苯几乎流光后,关闭p1、l2、d2。将储罐s3中的反应液转移至精馏塔中精馏,得到联苯41.3kg,异丙基联苯58.94kg,收率46.3%。使用气相色谱法检测,收集的产品中三种异丙基联苯的总含量为95.63%,联苯含量为0.24%,二异丙基联苯含量为3.7%。

[0055]

实施例4

[0056]

将100kg加热融化的联苯加入储罐s2中,储罐s1中充入25kg的丙烯。打开单向阀d1和d2,调节减压阀l1,并观察流量计r1,使换算后的丙烯流量为20.91kg/h。打开球阀l2,调节恒流泵并观察流量计r2,使换算后的联苯流量为99.86kg/h。联苯与丙烯在微混合器m1中混合并加热,停留时间为6s,然后进入微反应器反应,停留时间为80s,微混合器温度为165℃,微反应器温度为185℃,微反应器为8个单元串联而成。反应液随后流入储罐s3中,6min后,储罐s2中几乎没有液体,关闭l1、d1,微混合器和微反应器停止加热,向储罐s2中加入1.5kg甲苯,待新加入的甲苯几乎流光后,关闭p1、l2、d2。将储罐s3中的反应液转移至精馏塔中精馏,得到联苯39.74kg,异丙基联苯56.24kg,收率44.18%。使用气相色谱法检测,收集的产品中三种异丙基联苯的总含量为96.85%,联苯含量为0.12%,二异丙基联苯含量为

2.59%。

[0057]

实施例5

[0058]

将500kg加热融化的联苯加入储罐s2中,储罐s1中充入110kg的丙烯。打开单向阀d1和d2,调节减压阀l1,并观察流量计r1,使换算后的丙烯流量为20.45kg/h。打开球阀l2,调节恒流泵并观察流量计r2,使换算后的联苯流量为100.08kg/h。联苯与丙烯在微混合器m1中混合并加热,停留时间为6s,然后进入微反应器反应,停留时间为40s,微混合器温度为175℃,微反应器温度为200℃,微反应器为4个单元串联而成。反应液随后流入储罐s3中,5h后,储罐s2中几乎没有液体,关闭l1、d1,微混合器和微反应器停止加热,向储罐s2中加入1.5kg甲苯,待新加入的甲苯几乎流光后,关闭p1、l2、d2。将储罐s3中的反应液转移至精馏塔中精馏,得到联苯184.75kg,异丙基联苯330.13kg,收率51.87%。使用气相色谱法检测,收集的产品中三种异丙基联苯的总含量为98.89%,联苯含量为0.04%,二异丙基联苯含量为0.88%。

[0059]

实施例6

[0060]

将500kg加热融化的联苯加入储罐s2中,随着反应进行,每4h补充一次直至停止反应,每次补充至500kg;储罐s1充入110kg丙烯,每隔4h补充一次直至停止反应,每次补充至110kg。打开单向阀d1和d2,调节减压阀l1,并观察流量计r1,使换算后的丙烯流量为19.35kg/h。打开球阀l2,调节恒流泵并观察流量计r2,使换算后的联苯流量为99.92kg/h。联苯与丙烯在微混合器m1中混合并加热,停留时间为6s,然后进入微反应器反应,停留时间为40s,微混合器温度为175℃,微反应器温度为200℃,微反应器为4个单元串联而成。反应液随后流入储罐s3中,每8h,储罐s3中收集954kg反应液,转移至精馏塔中精馏。总计44h后,停止向储罐s1、s2中补充原料。继续运行装置1h,待储罐s2中几乎没有液体后,关闭l1、d1,微混合器和微反应器停止加热,向储罐s2中加入1.5kg甲苯,待新加入的甲苯几乎流光后,关闭p1、l2、d2。将储罐s3中收集的最后一批反应液转移至精馏塔中精馏。分别合并精馏得到的联苯、异丙基联苯,共收集联苯1666kg,异丙基联苯2979kg,收率52.00%。使用气相色谱法检测,收集的产品中三种异丙基联苯的总含量为99.21%,联苯含量为0.02%,二异丙基联苯含量为0.59%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。