1.本发明涉及一种重油全利用的加工方法。

背景技术:

2.重油和超稠油资源约占世界石油资源的40%,随着开采的石油资源不断重质化和劣质化,重油在石油加工中所占的加工比例也将越来越大,与此同时,市场对轻质油品的需求不断增加,因此,重油轻质化技术越来越受到人们的重视。炼油技术日益进步,这些重质原料油的加工和处理,正日益成为未来石油加工领域的要组成部分。

3.从重油中尽可能的获得最大量清洁、高价值的运输燃料油,解决重油加工中带来的环境问题成为重油加工技术的发展趋势。重油加氢的过程是在氢气、催化剂或者其它助剂的存在下,对重质原料进行加氢改质,以除去重油中大部分的硫、氮、金属,将重组分进行轻质化,生产轻质油品以及催化或者加氢二次加工的原料。

4.在几种加氢工艺中,固定床加氢工艺发展最为成熟,应用也越来越广泛,固定床重油加氢工艺采用负载型催化剂,其特点是在一个或者几个固定床反应器中分层装填数种组成和性能不同的催化剂,原料油自上而下滴留进入反应器后,经过不同床层进行不同加氢脱金属、脱硫、脱氮等工艺过程。移动床加氢技术是第一个或前几个反应器中的催化剂在运转过程中逐渐下移,这样可以在不停工的情况下连续或者间歇的排出失活催化剂同时装入新鲜催化剂,从而延长装置的开工周期。沸腾床加氢工艺是借助自下而上流动的原料油和氢气使得催化剂床层借助内外循环发生膨胀并呈沸腾状态,运转过程适当补充催化剂并排除部分失活的催化剂。浆态床加氢工艺是将分散的很细的催化剂(包括分散得很细的固体粉末状、油溶性或水溶性催化剂)与原料、氢气一起通过反应器进行转化,反应产物从反应器顶部分离出来,并进一步加工成产品,外甩少量的固体残渣(含有催化剂残渣及焦)。重油中含有较多易生焦的胶质、沥青质、金属,由于前三种加氢工艺都采用不同类型的负载型催化剂,重油中易生焦组分的存在会使得负载型催化剂易于结焦,出现催化剂失活快、寿命短等问题。浆液床加氢工艺采用分散型催化剂,能够最大幅度的将高金属、高沥青质、高残炭的劣质重油轻质化,对原料的适应性好,可在高转化率下操作,也可根据装置的运转情况在低转化率下操作,反应器中无床层,具有流程简单、脱金属率高、轻油收率高等优点,具有较好的发展前景。

5.鉴于浆态床加氢技术主要处理劣质重油,在保证高转化率的情况下意味着加工得到的产品质量会低于固定床重油加氢的产品质量,需要进行二次加工。与此同时,加氢裂化反应后通过蒸馏或者溶剂处理以后得到的尾油中的残炭值和金属含量都很高,难以直接进行加氢处理或者催化裂化的二次加工。目前开发的浆态床重油加氢技术主要都是在在高转化率下进行操作,由于加工的原料质量差,长时间反应镍、钒等金属不断积累,易导致加氢反应器、加热炉管路、泵等相关设备产生结焦、堵塞,影响装置的运行周期,因此,需要外排少量尾渣(即浆液床加氢裂化尾渣)。转化率越高,残渣的可利用性就越差。目前开发的浆态床重油加氢工艺的重油的转化率大多在90%~98%,因此外排大量的尾渣会带来环境污染

问题,且尾渣中含有大量的金属钼,是相当宝贵的资源,应当充分进行回收。

6.cn104650976a公开了一种劣质重油的处理方法,该方法采用两段加氢过程,第一段将重油原料、油溶性催化剂混合后送入加氢反应器进行加氢反应,第二段加氢过程采用多孔载体呈现双峰分布的负载型催化剂,加氢液体产物经蒸馏装置切割成轻质馏分油和尾油,尾油脱渣后脱渣尾油送入延迟焦化装置,尾渣进行焙烧后回收金属。采用该方法提高了渣油转化率,但第一反应器液体产物中含有的催化剂颗粒会造成第二个反应器重负载型催化剂的孔道堵塞或催化剂的活性中心被覆盖,引起催化剂的失活,影响整个过程的操作周期;脱渣尾油送入延迟焦化装置,对于没有延迟焦化装置的炼厂脱渣尾油去路受限;且未涉及回收金属如何再利用。

7.需要利用浆态床重油加氢工艺,开发重油加工过程全转化,且尾渣中高价值金属钼的高效利用及循环使用方法。实现重质原料高价值转化,反应过程催化剂闭环使用和回用,加工过程无渣排放,具有十分重要的意义。

技术实现要素:

8.本发明要解决的技术问题是提供一种重油全利用的加工方法,更具体地是提供一种重油全转化的方法。

9.为实现前述目的,本发明提供一种重油全利用的加工方法,该方法包括:

10.(1)重质原料油与预硫化的有机油溶性含钼化合物,可选的预硫化的其它油溶性金属化合物,与氢气进入加氢反应器进行催化临氢热转化反应得到气体、馏分油、蜡油、含焦炭和钼催化剂的加氢未转化油;

11.(2)所述加氢未转化油进行第一分离得到第一分离轻组分、富含焦炭和钼催化剂的尾油,所述富含焦炭和钼催化剂的尾油部分循环作为重质油原料;

12.(3)将未循环的富含焦炭和钼催化剂的尾油进行第二分离,得到第二分离油分和含钼固相;

13.(4)对含钼固相中的金属钼进行回收利用。

14.优选地,步骤(1)中,所述催化临氢热转化反应条件包括:含钼化合物的加量以活性金属钼计为50~2800ppm,和/或反应温度为410~480℃,和/或反应压力为10~22mpa,和/或体积空速为0.1~1.5h-1

,和/或氢油体积比为500~2200nm3/m3;和/或

15.步骤(2)中,所述加氢未转化油进行第一分离的方式为通过蒸馏或者第一溶剂进行溶剂脱沥青的方式进行所述第一分离,优选地所述第一溶剂为c3~c5的轻烃;和/或

16.步骤(3)中,将未循环的富含焦炭和钼催化剂的尾油进行第二分离的方式为利用第二溶剂稀释后,利用超重力和/或旋流技术进行多级处理和/或离心沉降技术进行多级处理,得到第二分离油分和含钼固相,优选地,所述的第二溶剂为烷烃和/或醚,优选为甲苯、己烷、溶剂油和石油醚中的一种或多种;和/或

17.加氢反应器为全返混式反应器;和/或

18.该方法还包括:

19.第二分离油分部分循环作为重质油原料进行所述催化临氢热转化反应,部分可作为硬质道路沥青添加剂产品出装置;和/或

20.步骤(4):金属钼进行回收的方法为:将含钼固相焙烧后采用碱浸法回收钼,再将

金属钼制备成为有机含钼化合物。

21.优选地,步骤(1)中,所述预硫化的有机油溶性含钼化合物,以及可选的预硫化的其它油溶性金属化合物形成催化剂的平均粒径为0.01~30微米。

22.优选地,步骤(2)中,所述的富含焦炭和钼催化剂的尾油/新鲜重质原料油原料循环比为0.3~1.2。

23.优选地,所述的金属钼的回收再利用方式包括浸渍法、焙烧法和升华法中的一种或多种。

24.优选地,步骤(4):将含钼固相焙烧后采用碱浸法回收钼,再将金属钼制备成为步骤(1)所述有机油溶性含钼化合物。

25.优选地,将回收的金属钼源与c1-c18含氧有机酸进行反应制备为步骤(1)所述有机油溶性含钼化合物,所述c1-c18含氧有机酸为一元羧酸、二元羧酸和多元羧酸中的一种或多种;优选有机油溶性含钼化合物的制备方法包括:

26.a.使回收的钼源、溶剂和c1-c6含氧有机酸混合并在20-150℃下反应得到反应混合物,调节反应混合物的ph值为2.5-5,得到第一产物;

27.b.使所述第一产物与c6-c18含氧有机酸混合并在145-300℃下反应,所得产物经分离纯化得到有机油溶性含钼化合物;

28.优选地,步骤a中,以钼元素计的所述钼源和所述溶剂的重量比为1:(1-20);以钼元素计的所述钼源与所述c1-c6含氧有机酸的摩尔比为1:(0.5-4);和/或

29.优选地,步骤b中,以钼元素计的所述钼源与步骤(2)中所述c6-c18含氧有机酸的摩尔比为1:(1-10);和/或

30.优选地,步骤a中反应的时间为0.3-9小时;和/或

31.优选地,步骤b中反应的时间为1-12小时;和/或

32.优选地,步骤a中所述溶剂选自水和/或有机溶剂;所述有机溶剂选自苯、甲苯、乙醇或石油醚;和/或

33.优选地,步骤a中,所述c1-c6含氧有机酸选自甲酸、乙酸、丙酸、2-甲基丁酸、羟基乙酸、异丁酸、戊酸、乙二酸、丙二酸、丁二酸、戊二酸、2-羟基丁二酸、3-羟基丙三羧酸或柠檬酸;和/或

34.优选地,步骤b中,所述c6-c18含氧有机酸选自己酸、庚酸、2-丙基庚酸、辛酸、2-乙基己酸、壬酸、癸酸、油酸、软脂酸、硬脂酸或碳原子数为6-18的环烷酸;和/或

35.优选地,步骤a中,所述钼源选自钼酸、钼酸铵、仲钼酸铵和三氧化钼中的一种或几种;和/或

36.优选地,步骤a和/或步骤b在惰性气氛中进行。

37.优选地,该方法包括:将回收的金属钼源与c1-c18含氧有机酸进行反应,所述c1-c18含氧有机酸为一元羧酸、二元羧酸和多元羧酸中的一种或多种。

38.优选地,所述的重质原料油中金属含量大于130μg/g,残炭含量大于12wt%。

39.优选地,所述的有机油溶性含钼化合物具有式(1)所示的结构:

[0040][0041]

其中,a b为2、3、4、5或6,m n为0、1、2、3、4、5或6,r1为c1-c6含氧有机酸根,r2为c6-c18含氧有机酸根;

[0042]

优选地,a与b相等,且a b为2、4或6;m与n相等,且m n为0、2或4;

[0043]

更优选地,所述c1-c6含氧有机酸根为一元羧酸根、二元羧酸根或多元羧酸根,优选为二元羧酸根或多元羧酸根,更优选为甲酸根、乙酸根、丙酸根、2-甲基丁酸根、羟基乙酸根、异丁酸根、戊酸根、乙二酸根、丙二酸根、丁二酸根、戊二酸根、2-羟基丁二酸根、3-羟基丙三羧酸根或柠檬酸根;

[0044]

更优选地,所述c6-c18含氧有机酸根为一元羧酸根、二元羧酸根、多元羧酸根、硫羧酸根、磺酸根或亚磺酸根,优选为一元羧酸根、二元羧酸根或磺酸根,更优选为己酸根、庚酸根、2-丙基庚酸根、辛酸根、2-乙基己酸根、壬酸根、癸酸根、油酸根、软脂酸根、硬脂酸根或碳原子数为6-18的环烷酸根;

[0045]

优选地,所述的有机油溶性含钼化合物含有2-23重量%的钼金属元素。

[0046]

优选地,有机油溶性含钼化合物的制备方法包括:

[0047]

a.使钼源、溶剂和c1-c6含氧有机酸混合并在20-150℃下反应得到反应混合物,调节反应混合物的ph值为2.5-5,得到第一产物;

[0048]

b.使所述第一产物与c6-c18含氧有机酸混合并在145-300℃下反应,所得产物经分离纯化得到有机油溶性含钼化合物;

[0049]

优选地,步骤a中,以钼元素计的所述钼源和所述溶剂的重量比为1:(1-20);以钼元素计的所述钼源与所述c1-c6含氧有机酸的摩尔比为1:(0.5-4);和/或

[0050]

优选地,步骤b中,以钼元素计的所述钼源与步骤(2)中所述c6-c18含氧有机酸的摩尔比为1:(1-10);和/或

[0051]

优选地,步骤a中反应的时间为0.3-9小时;和/或

[0052]

优选地,步骤b中反应的时间为1-12小时;和/或

[0053]

优选地,步骤a中所述溶剂选自水和/或有机溶剂;所述有机溶剂选自苯、甲苯、乙醇或石油醚;和/或

[0054]

优选地,步骤a中,所述c1-c6含氧有机酸选自甲酸、乙酸、丙酸、2-甲基丁酸、羟基乙酸、异丁酸、戊酸、乙二酸、丙二酸、丁二酸、戊二酸、2-羟基丁二酸、3-羟基丙三羧酸或柠檬酸;和/或

[0055]

优选地,步骤b中,所述c6-c18含氧有机酸选自己酸、庚酸、2-丙基庚酸、辛酸、2-乙基己酸、壬酸、癸酸、油酸、软脂酸、硬脂酸或碳原子数为6-18的环烷酸;和/或

[0056]

优选地,步骤a中,所述钼源选自钼酸、钼酸铵、仲钼酸铵和三氧化钼中的一种或几种;和/或

[0057]

优选地,步骤a和/或步骤b在惰性气氛中进行。

[0058]

优选地,所述其它油溶性金属化合物选自油溶性铁化合物、油溶性钴化合物、油溶

性镍化合物、钼和选自铁、钴、镍中的一种或多种金属的配合物。

[0059]

优选地,预硫化的硫化剂选自高硫重油、硫粉、二硫化碳和硫醇中的一种或多种;

[0060]

所述的预硫化条件包括:硫化温度为250~380℃,硫化时间为20~180min,硫化压力为6.0~10.0mpa。

[0061]

本发明提供的重油加工方法,具有以下突出的优点:

[0062]

1)整个加工过程重油全转化;

[0063]

2)能够将催化临氢热转化反应过程中使用的高价值金属钼进行全闭环循环使用;

[0064]

3)减少了浆液床加氢工艺外甩带来尾渣外排的环境污染和资源浪费问题;

[0065]

4)回收的钼可通过反应再次转化为浆液床加氢裂化工艺的含钼化合物,大大降低了浆液床加氢工艺的催化剂的成本,钼的再利用率大于98%;

[0066]

5)通过连续处理未转化尾油,从根本上解决了反应器长周期运转过程中的生焦问题,使反应器保持长周期连续运转。

[0067]

且根据本发明的方法,能够回收获得催化临氢热转化反应所需的具有两个钼为核心的高金属高油溶性含钼化合物,该化合物具有优异的加氢、抑焦、脱氮效果,能够加入(1)中重新参与催化临氢热转化反应。

[0068]

本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

[0069]

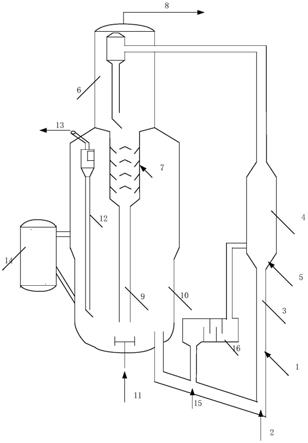

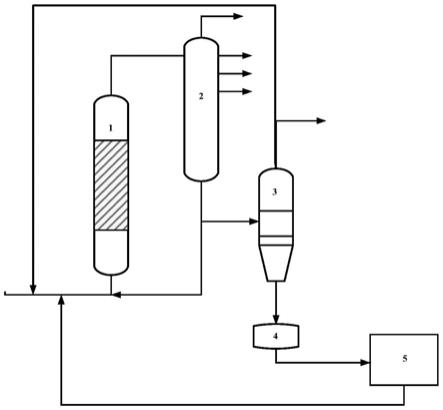

图1是根据本发明的一种实施方式的流程示意图。

[0070]

附图标记说明

[0071]1ꢀꢀ

加氢反应单元;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2ꢀꢀ

第一分离单元;

[0072]3ꢀꢀ

第二分离单元;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ4ꢀꢀ

金属回收单元;

[0073]5ꢀꢀ

金属再利用单元。

具体实施方式

[0074]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0075]

以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

[0076]

本发明提供一种重油全利用的加工方法,该方法包括:

[0077]

(1)重质原料油与预硫化的有机油溶性含钼化合物,可选的预硫化的其它油溶性金属化合物,与氢气进入加氢反应器进行催化临氢热转化反应得到气体、馏分油、蜡油、含焦炭和钼催化剂的加氢未转化油;

[0078]

(2)所述加氢未转化油进行第一分离得到第一分离轻组分、富含焦炭和钼催化剂的尾油,所述富含焦炭和钼催化剂的尾油部分循环作为重质油原料;

[0079]

(3)将未循环的富含焦炭和钼催化剂的尾油进行第二分离,得到第二分离油分和含钼固相;

[0080]

(4)对含钼固相中的金属钼进行回收再利用。

[0081]

根据本发明的一种优选实施方式,优选地,步骤(1)中,所述催化临氢热转化反应条件包括:含钼化合物的加量以活性金属钼计为50~2800ppm。

[0082]

根据本发明的一种优选实施方式,优选地,步骤(1)中,所述催化临氢热转化反应条件包括:反应温度为410~480℃,和/或反应压力为10~22mpa。其中,压力可以依据温度的变化进行调整选择。

[0083]

根据本发明的一种优选实施方式,优选地,步骤(1)中,所述催化临氢热转化反应条件包括:体积空速为0.1~1.5h-1

,和/或氢油体积比为500~2200nm3/m3。具体可以依据反应情况进行调整。

[0084]

根据本发明的一种优选的实施方式,步骤(2)中,所述加氢未转化油进行第一分离的方式为例如通过蒸馏或者第一溶剂进行溶剂脱沥青的方式进行所述第一分离,当采用第一溶剂进行溶剂脱沥青的方式进行所述第一分离时,优选地所述第一溶剂为c3~c5的轻烃。

[0085]

根据本发明的一种优选的实施方式,步骤(3)中,将未循环的富含焦炭和钼催化剂的尾油进行第二分离的方式例如为利用第二溶剂稀释后,利用超重力和/或旋流技术进行多级处理和/或离心沉降技术进行多级处理,得到第二分离油分和含钼固相,优选地,所述的第二溶剂为烷烃和/或醚,更优选所述第二溶剂优选为甲苯、己烷、溶剂油和石油醚中的一种或多种。

[0086]

根据本发明的一种优选的实施方式,所述加氢反应器为全返混式反应器。

[0087]

根据本发明的一种优选的实施方式,该方法还包括:第二分离油分部分循环作为重质油原料进行所述催化临氢热转化反应,部分可作为硬质道路沥青添加剂产品出装置。

[0088]

根据本发明的一种优选的实施方式,步骤(4):金属钼进行回收利用的方法为:将含钼固相焙烧后采用碱浸法回收钼,再将金属钼制备成为有机含钼化合物。

[0089]

根据本发明的一种优选的实施方式,步骤(1)中,所述预硫化的有机油溶性含钼化合物,以及可选的预硫化的其它油溶性金属化合物形成催化剂的平均粒径为0.01~30微米。

[0090]

根据本发明的一种优选的实施方式,优选地,步骤(2)中,所述的富含焦炭和钼催化剂的尾油/新鲜重质原料油原料循环比为0.3~1.2。

[0091]

根据本发明的一种优选的实施方式,优选地,所述的金属钼的回收再利用方式包括浸渍法、焙烧法和升华法中的一种或多种。

[0092]

根据本发明的一种优选实施方式,优选地,步骤(4):将含钼固相焙烧后采用碱浸法回收钼,再将金属钼制备成为步骤(1)所述有机油溶性含钼化合物。

[0093]

根据本发明的一种优选的实施方式,优选地,该方法包括:将回收的金属钼源与c1-c18含氧有机酸进行反应制备为步骤(1)所述有机油溶性含钼化合物,所述c1-c18含氧有机酸为一元羧酸、二元羧酸和多元羧酸中的一种或多种。

[0094]

根据本发明,优选地,有机油溶性含钼化合物的制备方法包括:

[0095]

a.使回收的钼源、溶剂和c1-c6含氧有机酸混合并在20-150℃下反应得到反应混合物,调节反应混合物的ph值为2.5-5,得到第一产物;

[0096]

b.使所述第一产物与c6-c18含氧有机酸混合并在145-300℃下反应,所得产物经

分离纯化得到有机油溶性含钼化合物。

[0097]

根据本发明,优选地,步骤a中,以钼元素计的所述钼源和所述溶剂的重量比为1:(1-20);以钼元素计的所述钼源与所述c1-c6含氧有机酸的摩尔比为1:(0.5-4)。

[0098]

根据本发明,优选地,步骤b中,以钼元素计的所述钼源与步骤(2)中所述c6-c18含氧有机酸的摩尔比为1:(1-10)。

[0099]

根据本发明,优选地,步骤a中反应的时间为0.3-9小时。

[0100]

根据本发明,优选地,步骤b中反应的时间为1-12小时。

[0101]

根据本发明,优选地,步骤a中所述溶剂选自水和/或有机溶剂;所述有机溶剂选自苯、甲苯、乙醇或石油醚。

[0102]

根据本发明,步骤a中,所述c1-c6含氧有机酸选自甲酸、乙酸、丙酸、2-甲基丁酸、羟基乙酸、异丁酸、戊酸、乙二酸、丙二酸、丁二酸、戊二酸、2-羟基丁二酸、3-羟基丙三羧酸或柠檬酸。

[0103]

根据本发明,优选地,步骤b中,所述c6-c18含氧有机酸选自己酸、庚酸、2-丙基庚酸、辛酸、2-乙基己酸、壬酸、癸酸、油酸、软脂酸、硬脂酸或碳原子数为6-18的环烷酸。

[0104]

根据本发明,优选地,步骤a中,所述钼源选自钼酸、钼酸铵、仲钼酸铵和三氧化钼中的一种或几种。

[0105]

根据本发明,优选地,步骤a和/或步骤b在惰性气氛中进行。

[0106]

根据本发明的一种优选的实施方式,优选地,所述的重质原料油中金属含量大于130μg/g,残炭含量大于12wt%。

[0107]

根据本发明的一种优选的实施方式,优选地,所述的有机油溶性含钼化合物具有式(1)所示的结构:

[0108][0109]

其中,a b为2、3、4、5或6,m n为0、1、2、3、4、5或6,r1为c1-c6含氧有机酸根,r2为c6-c18含氧有机酸根;

[0110]

本发明的有机油溶性含钼化合物的钼含量高,最高可达23重量%。其为含有机酸配体的桥联双钼结构,桥联双钼形成的金属活性中心使活性金属钼与配体之间的结合更加牢固,有利于形成具有更高活性的催化剂活性相和更多的活性中心,提高催化剂的活性。本发明的有机油溶性含钼化合物具有良好的油溶性、成本低,经预硫化后形成单层纳米级的mos2加氢活性中心,具有良好的加氢效果和抑焦性能,脱氮效果尤其优异。

[0111]

根据本发明,m和n的取值可以相同,也可以不同,当m和n的取值相同时,两个mo原子上连接的c1-c6含氧有机酸根的数量相同;当m和n的取值不同时,两个mo原子上连接的c1-c6含氧有机酸根的数量不同。优选地,m与n的取值相同,m n为0、2或4。a和b取值可以相同,也可以不同,当a和b的取值相同时,两个mo原子上连接的c6-c18含氧有机酸根的数量相同;当a和b的取值不同时,两个mo原子上连接的c6-c18含氧有机酸根的数量不同。优选地,a和b的取值相同,a b为2、4或6。

[0112]

根据本发明,有机钼化合物中,c1-c6含氧有机酸根是指碳原子数为1至6的含氧有机酸失去氢后得到的阴离子或原子集团。例如,可以为由2-甲基丁酸失去氢得到的2-甲基丁酸根、2-羟基丁二酸失去氢得到的2-羟基丁二酸根、甲酸失去氢得到的甲酸根、乙酸失去氢得到的乙酸根、丙酸失去氢得到的丙酸根。c1-c6含氧有机酸根可以为碳原子数为1-6的一元羧酸的酸根、二元羧酸或多元羧酸根,优选为二元羧酸根或多元羧酸根。

[0113]

根据本发明一种优选的具体实施方式中,c1-c6含氧有机酸根可以选自甲酸根、乙酸根、丙酸根、2-甲基丁酸根、羟基乙酸根、异丁酸根、戊酸根、乙二酸根、丙二酸根、丁二酸根、戊二酸根、2-羟基丁二酸根或柠檬酸根。

[0114]

根据本发明,有机油溶性含钼化合物中,c6-c18含氧有机酸根指碳原子数为6至18的含氧有机酸失去氢后得到的阴离子或原子基团。例如,c6-c18含氧有机酸根可以为由2-丙基庚酸失去氢得到的2-丙基庚酸根、2-乙基己酸失去氢得到的2-乙基己酸根、辛酸失去氢得到的辛酸根、己酸失去氢得到的己酸根或庚酸失去氢得到的庚酸根。c6-c18含氧有机酸根可以为碳原子数为6-18的一元羧酸根、二元羧酸、多元羧酸根、硫羧酸根、磺酸根或亚磺酸根,优选为一元羧酸根、二元羧酸根或磺酸根。

[0115]

根据本发明一种优选的具体实施方式中,c6-c18含氧有机酸根可以选自己酸根、庚酸根、2-丙基庚酸根、辛酸根、2-乙基己酸根、壬酸根、癸酸根、油酸根、软脂酸根、硬脂酸根或碳原子数为6-18的环烷酸根。

[0116]

本发明有机油溶性含钼化合物的制备可以采用本发明之前的由本技术的申请人申请的专利技术方案进行制备,本发明在此一并引用进来,具体地例如制备方法包括:

[0117]

a.使钼源、溶剂和c1-c6含氧有机酸混合并在20-150℃下反应得到反应混合物,调节反应混合物的ph值为2.5-5,得到第一产物;

[0118]

b.使第一产物与c6-c18含氧有机酸混合并在145-300℃下反应,所得产物经分离纯化得到有机钼化合物。

[0119]

本发明的发明人研究发现,通过多步法制备有机油溶性含钼化合物,可以分别引入加氢金属活性组分和有机配体。通过引入活性组分,形成具有桥联结构的以两个钼的活性金属为核心的活性中心;通过引入不同形式有机配体并使之转化为可以在油相中均匀分散的化合物。该有机钼化合物不仅能够提高有机钼化合物的金属上量,而且能够长时间保持有机钼化合物预硫化后催化剂的高活性。采用本发明的方法工艺简单、制备成本低,可以制备得到具有良好的油溶性有机钼化合物,该有机钼化合物经预硫化后形成单层纳米级的mos2加氢活性中心,具有良好的加氢效果和抑焦性能,脱氮效果尤其优异。

[0120]

根据本发明,步骤a中钼源和溶剂的重量比可以为1:(1-20),优选为1:(1.5-15)。钼源与c1-c6含氧有机酸的摩尔比可以为1:(0.5-4),优选为1:(0.7-3)。优选地,调节反应混合物的ph值优选为2.5-4.5。

[0121]

根据本发明,钼源与步骤b中c6-c18含氧有机酸的摩尔比可以为1:(1-10),优选为1:(1.5-9)。

[0122]

根据本发明一种具体实施方式,步骤a可以包括:钼源、溶剂和c1-c6含氧有机酸混合并在20-150℃下反应0.3-9小时,优选地,在30-130℃下反应0.5-8小时。

[0123]

根据本发明一种具体实施方式,步骤b可以包括:使第一产物与c6-c18含氧有机酸混合并在145-300℃下反应1-12小时,优选地,在150-260℃下反应2-10小时。

[0124]

根据本发明,步骤a溶剂可以选自水和/或有机溶剂,其中,有机溶剂可以为本领域的技术人员所熟知的,有机溶剂例如为苯、甲苯、乙醇或石油醚。

[0125]

根据本发明,步骤a中,c1-c6含氧有机酸可以为碳原子数为1-6的一元羧酸、二元羧酸或三元羧酸。一种优选的具体实施方式中,步骤a中,c1-c6含氧有机酸可以选自甲酸、乙酸、丙酸、2-甲基丁酸、羟基乙酸、异丁酸、戊酸、乙二酸、丙二酸、丁二酸、戊二酸、2-羟基丁二酸、3-羟基丙三羧酸或柠檬酸。

[0126]

根据本发明,步骤b中,c6-c18含氧有机酸可以为碳原子数为6-18的一元羧酸、二元羧酸或三元羧酸。一种优选的具体实施方式中,步骤b中,c6-c18含氧有机酸可以选自己酸、庚酸、2-丙基庚酸、辛酸、2-乙基己酸、壬酸、癸酸、油酸、软脂酸、硬脂酸或碳原子数为6-18的环烷酸。

[0127]

根据本发明,钼源可以为本领域的技术人员所常规采用的,钼源例如选自钼酸、钼酸铵、仲钼酸铵和三氧化钼中的一种或几种。

[0128]

根据本发明,分离纯化可以包括将c6-c18含氧有机酸与第一产物反应所得产物的溶剂相去除,可选地,可以包括将油相进行水洗和减压蒸馏。经水洗可以除去油相,经减压蒸馏可以脱除轻组分,除去溶剂相、水洗、减压蒸馏和萃取的方法为本领域的技术人员所熟知的,在此不再赘述。

[0129]

根据本发明,该方法还包括,步骤a和/或步骤b在惰性气氛中进行。惰性气氛可以为氮气气氛或者惰性气体气氛,惰性气体可以为氩气和/或氦气。

[0130]

根据本发明一种具体实施方式,为了使反应更为充分,该方法还可以包括:在步骤a和/或步骤b中加入促进剂,促进剂选自水、乙醚、苯、甲苯和氯仿中的一种或几种。加入的促进剂可以在反应结束后采用本领域的技术人员所常规采用的方法除去,例如可以在常压或者减压的条件下除去。

[0131]

根据本发明一种具体实施方式,所述其它油溶性金属化合物选自油溶性铁化合物、油溶性钴化合物、油溶性镍化合物、钼和选自铁、钴、镍中的一种或多种金属的配合物。

[0132]

根据本发明一种具体实施方式,优选地,预硫化的硫化剂选自高硫重油、硫粉、二硫化碳和硫醇中的一种或多种;

[0133]

根据本发明一种具体实施方式,所述的预硫化条件包括:硫化温度为250~380℃,和/或硫化时间为20~180min,和/或硫化压力为6.0~10.0mpa。

[0134]

根据本发明的优选实施方式,依据本发明提出的一种重油全利用的加工方法,包括:(1)加氢单元:重质原料油与具有两个钼为核心的高金属高油溶性有机含钼化合物为主或可选的其他的含一种或多种金属组分的油溶性金属化合物,与氢气进入加氢反应单元1,加氢反应单元1采用的全返混式反应器,油溶性化合物于反应器内预硫化以后作为催化剂与重油进行催化临氢热转化反应,油溶性含钼化合物的用量以活性金属钼计为50~2800ppm,反应温度410~480℃,反应压力10~22mpa,体积空速0.1~1.5h-1

,氢油体积比为500~2200nm3/m3,反应结束,得到气体、馏分油、蜡油、含焦炭和钼催化剂的加氢未转化油。(2)第一分离单元:加氢未转化油进入第一分离单元2,通过蒸馏或者第一溶剂进行溶剂脱沥青的方式进行第一分离,分离得到第一分离轻组分、富含焦炭和钼催化剂的尾油,溶剂回用;(3)第二分离单元3:富含焦炭和钼催化剂的尾油部分循环与新鲜重油混合后进入加氢反应器1,重新进行催化临氢热转化反应,未循环尾油进入第二分离单元3,将未循环尾油与

第二溶剂稀释后利用超重力/旋流技术进行多级处理/离心沉降技术进行多级处理,得到第二分离油分和含钼固相,第二溶剂回用,第二分离油分部分循环回加氢单元与重质原料油混合后进行进一步加氢,部分可作为硬质道路沥青添加剂出装置;(4)金属回收再利用单元:在金属回收单元4中对未循环含钼固相中的金属钼进行回收后,然后再进入金属利用单元5与c1-c18的含氧有机酸进行反应,得到催化临氢热转化反应所需的具有两个钼为核心的高金属高油溶性含钼化合物,该化合物具有优异的加氢、抑焦、脱氮效果,能够加入(1)中重新参与催化临氢热转化反应。

[0135]

下面通过实施例来进一步说明本公开,但是本公开并不因此而受到任何限制。

[0136]

本发明的实施例以及对比例中:所使用的化学试剂均国药集团化学试剂有限公司产品。

[0137]

金属含量分析在perkinelmer nexion 300x电感耦合等离子体发射光谱仪上依据icp-other方法测定。

[0138]

红外光谱在nicolet 6700型号傅立叶红外光谱仪上进行测试。

[0139]

采用质谱测定有机钼化合物的相对分子质量。

[0140]

制备油溶性有机含钼化合物。

[0141]

制备例1

[0142]

(1)四水合钼酸胺与水在烧瓶中分散,四水合钼酸胺和水的重量比为1:15。惰性气体吹扫,在温度90℃下加入3-羟基丙三羧酸反应5小时,3-羟基丙三羧酸与以钼元素计的四水合钼酸胺的摩尔比为4:1;反应结束后,利用稀氨水调整溶液ph值为3,得到第一产物。

[0143]

(2)在溶液中加入预热的己酸,按照以钼元素计的四水合钼酸胺与己酸摩尔比为1:8混合,己酸预热温度100℃,混合完毕后,在温度为195℃条件反应10小时,反应结束分离溶剂得到有机油溶性含钼化合物,其相对分子质量为865。

[0144]

对产物进行金属含量分析,采用的分析方法为电感耦合等离子发射光谱法(gb/t 17476),金属钼的含量为22.2重量%。(红外光谱:γ=2961cm-1

、1532cm-1

、1454cm-1

、1423cm-1

、987cm-1

、773cm-1

、735cm-1

。由红外光谱数据可知,690-790cm-1

附近出现了归属于mo-o-mo的吸收峰,2961cm-1

,1454cm-1

分别为有机酸烷基上ch3的c—h键反对称伸缩振动、反对称变形振动峰,1532cm-1

、1423cm-1

分别为配位羧基的不对称伸缩振动和对称伸缩振动峰,说明有机油溶性含钼化合物为具有式(1)所示的结构。

[0145]

制备例2

[0146]

(1)四水合钼酸胺与乙醇和水混合溶剂(水:乙醇=5:95)在烧瓶中分散,四水合钼酸胺和水的重量比为1:10。惰性气体吹扫,在温度70℃下加入乙二酸反应6小时,乙二酸与四水合钼酸胺(以钼元素计)的摩尔比为4:1;反应结束后,利用稀氨水调整溶液ph值为3.7,得到第一产物。

[0147]

(2)在溶液中加入预热的己酸,按照四水合钼酸胺(以钼元素计)与己酸摩尔比为1:4混合,己酸预热温度90℃,混合完毕后,在温度为205℃条件反应8小时,反应结束得到有机油溶性含钼化合物,其相对分子质量为947。

[0148]

采用实施例1的方法对产物进行金属含量分析,金属钼的含量为20.3重量%。红外光谱:γ=2942cm-1

、1506cm-1

、1462cm-1

、1435cm-1

、989cm-1

、776cm-1

、737cm-1

。

[0149]

由红外光谱数据可知,690cm-1-790cm-1

处出现了归属于mo-o-mo的吸收峰,2942cm

-1,1462cm-1

分别为有机酸烷基上ch3的c—h键反对称伸缩振动、反对称变形振动峰,1506cm-1

、1435cm-1

分别为配位羧基的不对称伸缩振动和对称伸缩振动峰,说明有机油溶性含钼化合物为具有式(1)所示的结构。

[0150]

制备例3

[0151]

(1)三氧化钼与溶剂(水和乙醇的混合溶液,水与乙醇的重量比为1:1)在烧瓶中分散,三氧化钼和溶剂的重量比为1:20。惰性气体吹扫,在温度100℃下加入丁二酸反应8小时,丁二酸与三氧化钼(以钼元素计)的摩尔比为3:1;反应结束后,利用稀氨水调整溶液ph值为4.5,得到第一产物。

[0152]

(2)在溶液中加入预热的壬酸,按照三氧化钼(以钼元素计)与壬酸摩尔比为1:4.5混合,壬酸预热温度100℃,混合完毕后,在温度为245℃条件反应3小时,反应结束分离溶剂得到有机油溶性含钼化合物,其相对分子质量为803。

[0153]

对产物进行金属含量分析,采用的分析方法为电感耦合等离子发射光谱法(gb/t 17476),金属钼的含量为21.6重量%。采用红外光谱对有机钼化合物的结构进行测试,红外光谱:γ=2962cm-1

、1708cm-1

、1534cm-1

、1462cm-1

、1423cm-1

、1289cm-1

、986cm-1

、780cm-1

、731cm-1

。

[0154]

由红外光谱数据可知,690-790cm-1

附近出现了归属于mo-o-mo的吸收峰,2961cm-1

,1462cm-1

分别为有机酸烷基上ch3的c—h键反对称伸缩振动、反对称变形振动峰,1534cm-1

、1462cm-1

分别为配位羧基的不对称伸缩振动和对称伸缩振动峰,说明有机油溶性含钼化合物为具有式(1)所示的结构。

[0155]

制备对比例1

[0156]

在烧瓶中加入己酸,滴加氢氧化钠,己酸与氢氧化钠的摩尔比为1:1,反应结束加入钼酸铵,在温度205℃下加入己酸反应6小时,己酸与钼酸铵(以钼元素计)的摩尔比为4:1;反应结束后,ph值至6.5左右,水洗油相,减压蒸馏即可得到有机钼化合物(钼含量6.5%),其相对分子质量为354。

[0157]

采用实施例1的方法对产物进行金属含量分析,金属钼的含量为5.2重量%。红外光谱:γ=2954cm-1

,1711cm-1

,1698cm-1

,1341cm-1

,1257cm-1

,1128cm-1

,903cm-1

,684cm-1

。

[0158]

由红外光谱数据可知,690cm-1-790cm-1

处没有mo-o-mo的吸收峰,说明有机钼化合物不具有式(1)所示的结构。

[0159]

制备对比例2

[0160]

采用与实施例1相同的方法制备有机钼化合物,不同之处仅在于,步骤(1)中调节反应混合物的ph值为0.5。反应结束将反应产物分离除尽溶剂相,水洗油相,减压蒸馏脱除轻组分后得到有机钼化合物(钼含量7.3%),其相对分子质量为445。

[0161]

采用实施例1的方法对产物进行金属含量分析,金属钼的含量为7.3重量%。红外光谱:γ=2956cm-1

,1708cm-1

,1509cm-1

,1421cm-1

,1297cm-1

,1118cm-1

,983cm-1

,684cm-1

。

[0162]

红外谱图分析690cm-1-790cm-1

处没有mo-o-mo的吸收峰,说明有机钼化合物不具有式(1)所示的结构。

[0163]

实施例1

[0164]

将中东重油(性质见表1)与制备例1制备的具有两个钼为核心的高金属高油溶性含钼化合物(化合物组成中3-羟基丙三羧酸根:mo:己酸根的摩尔比=2:1:2,金属钼的含量

为22.2重量%)、硫粉混合后与氢气进入加氢单元1,含钼化合物器内预硫化以后作为催化剂与重油进行催化临氢热转化反应,含钼化合物的加量以活性金属钼计为1500ppm,反应温度435℃,反应压力18mpa,体积空速1h-1

,硫磺用量为0.5%,氢油体积比为1000nm3/m3。反应结束,得到气体、馏分油、蜡油、含焦炭和钼催化剂的加氢未转化油,加氢未转化油进入第一分离单元2,通过第一溶剂丁烷进行溶剂脱沥青的方式进行分离,分离得到第一分离轻组分、富含焦炭和钼催化剂的尾油,溶剂回用;(3)第二分离单元3:尾油部分循环与新鲜重油(循环尾油/新鲜重油=0.4)混合后进入加氢单元1,重新进行催化临氢热转化反应,未循环尾油进入第二分离单元3(加氢及第一分离单元得到产物收率见表2),利用甲苯作为溶剂离心沉降技术进行三级分离处理,得到第二分离油分和含钼固相(第二分离单元得到产物收率见表3),溶剂回用;(4)催化剂中金属再利用单元4:对含钼固相中的金属钼采用浸渍法进行回收后得到钼酸铵,将钼酸铵采用含钼化合物的制备例1的方法合成催化临氢热转化反应所需的具有两个钼为核心的有机含钼化合物,得到的含钼化合物具有优异的加氢、抑焦、脱氮效果,能够加入(1)中重新参与催化临氢热转化反应。

[0165]

表1

[0166]

项目重油密度/(20℃)/(g

·

cm-3

)1.061w(残炭)/%25.4四组分 w(饱和分)/%8.7w(芳香分)/%51.2w(胶质)/%26.3w(c7-沥青质)/%13.8w(c)/%84.15w(h)/%9.71n(h)/n(c)1.38w(s)/%5.2w(n)/%0.3ni/(μg

·

g-1

)72.5v/(μg

·

g-1

)221524℃ 含量/%》97

[0167]

表2加氢及第一分离单元得到产物收率

[0168]

项目收率重油转化率/%94.7馏分油(石脑油 ago dao)收率/%87.3未循环尾油/%5.3

[0169]

重油转化率/%=(气体 馏分油 蜡油 第一分离轻组分 焦炭)/总进料*100%

[0170]

表3第二分离单元得到产物收率

[0171]

项目收率

分离油/%92.9含固废渣/%7.1

[0172]

分离油/%=第二分离油分/未循环尾油*%

[0173]

含固废渣/%=100-分离油/%

[0174]

实施例2

[0175]

按照实施例1的方法重油加工,反应温度428℃,不同的是,使用的油溶性有机含钼化合物为制备例2制备得到。结果见表4~表5。

[0176]

表4加氢及第一分离单元得到产物收率

[0177][0178][0179]

表5第二分离单元得到产物收率

[0180]

项目收率分离油/%93.6含固废渣/%6.4

[0181]

实施例3

[0182]

按照实施例1的方法重油加工,反应温度425℃,不同的是,使用的油溶性有机含钼化合物为制备例3制备得到。结果见表6~表7。

[0183]

表6加氢及第一分离单元得到产物收率

[0184]

项目收率重油转化率/%91.3馏分油(石脑油 ago dao)收率/%82.1未循环尾油/%8.7

[0185]

表7第二分离单元得到产物收率

[0186]

项目收率分离油/%94.2含固废渣/%5.8

[0187]

对比例1

[0188]

按照实施例1的方法重油加工,不同的是,使用的催化剂为制备对比例1制备得到。结果见表8~9。

[0189]

表8加氢及第一分离单元得到产物收率

[0190]

项目收率重油转化率/%69.5

馏分油(石脑油 ago dao)收率/%25.2未循环尾油/%30.5

[0191]

表9第二分离单元得到产物收率

[0192]

项目收率分离油/%84.2含固废渣/%15.8

[0193]

对比例2

[0194]

按照实施例1的方法重油加工,不同的是,使用的催化剂为制备对比例2制备得到。结果见表10~11。

[0195]

表10加氢及第一分离单元得到产物收率

[0196]

项目收率重油转化率/%62.3馏分油(石脑油 ago dao)收率/%32.4未循环尾油/%37.7

[0197]

表11第二分离单元得到产物收率

[0198]

项目收率分离油/%81.1含固废渣/%18.9

[0199]

由上述数据可以看出,与对比例中采用的有机含钼化合物相比,采用实施例中的有机含钼化合物,重油转化率高,馏分油收率高。采用本发明的工艺路线,能够将重油全转化,且能够将反应过程中使用的金属钼进行全循环使用的闭环利用,大大节省了资源,降低了重油加工的成本。

[0200]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。