1.本实用新型涉及汽车节能降温换热技术领域,具体涉及一种错位花隔板管壳式换热器。

背景技术:

2.换热器是一种实现冷热流体之间进行热量交换的装置,主要应用于石油、化工、核电等不同工业的生产需求。而管壳式换热器作为换热器的一种,鉴于具有耐高压、高温、不易堵塞等优点,在实际生产中得到广泛的应用。随着工业化进程的不断发展,对管壳式换热器的综合性能有了更加严隔的要求。因此,有必要对管壳式换热器的强化传热结构和流动特性进一步研究,这将大大提高管壳式换热器的性能有利于提高能源利用率,对实现节能减排、推进绿色低碳工业化建设具有重要意义。而目前普遍工业领域内管壳式换热器的花隔板主要采用弓形或圆盘-圆环形来改善换热器内部的流体流动状态,来增强流体的湍流度,进而实现支撑换热管,提高换热器热交换率的目的。

3.由于采用弓形或圆盘-圆环形花隔板主要集中在于提高流体的湍流度,但往往易忽略掉花隔板对壳程进出口流体压降的影响,常常在使用过程中易在花隔板与换热管连接处造成换热管胀裂、流体回流堵塞整个涌流流动的现象。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型的目的在于提供一种错位花隔板管壳式换热器,以解决现有技术中多采用弓形或圆盘-圆环形来改善换热器内部的流体流动状态,面对壳程内折流板与换热管连接处因压降而造成换热管胀裂和形成大面积回流的问题。

5.本实用新型提供一种错位花隔板管壳式换热器,包括换热器壳体和错位花隔板,所述错位花隔板安装于所述换热器壳体的内腔与换热管之间,所述错位花隔板包括圆柱固定面、支撑面和两个扇形孔,所述圆柱固定面固定于所述换热器壳体的内腔上;所述支撑面包括中心定位孔和阵列孔,所述中心定位孔位于换热管的横向中心管上,所述阵列孔位于横向中心管的上下两侧并分别关于横向和纵向中心管呈上下、左右对称;所述扇形孔包括外凸面、水平面和两个斜切面,上下两个所述扇形孔分别关于横向中心管呈上下对称,而相邻的两个所述错位花隔板扇形孔与所述支撑面呈相对交错安装。

6.其中,所述支撑面厚度为所述换热器壳体的内腔直径的0.01-0.02倍。

7.其中,所述圆柱固定面与所述换热器壳体的内腔相切,且呈过盈配合。

8.其中,所述中心定位孔的数目为所述换热管的数目的0.1-0.2倍。

9.其中,所述阵列孔的数目为所述换热管的数目的0.4-0.5倍。

10.其中,所述阵列孔以所述中心定位孔为基准呈60

°‑

70

°

夹角阵列。

11.其中,所述中心定位孔、所述阵列孔的内径与所述换热管外径相切,呈过盈配合。

12.其中,所述外凸面的半径为所述换热管的内腔直径的0.87-0.95倍。

13.其中,左右两侧的所述斜切面分别以所述中心定位孔为基准呈60

°‑

70

°

夹角。

14.其中,所述水平面与左右两侧的所述斜切面相交。

15.本实用新型的一种错位花隔板管壳式换热器,通过将所述错位花隔板安装于换热器壳体的内腔与换热管之间,且多个相邻的所述错位花隔板的所述扇形孔与所述支撑面呈相对交错安装,对壳程内整个涌流流动起到增加湍流度,破坏流体粘性层底层有利于增强传热的目的。同时,所述错位花隔板的上下两个所述扇形孔有利于减小高流速流体在折流板与换热管连接处附近的压降,从而降低铜管因压降胀裂与形成大面积回流影响整个涌流流动散热的风险。通过计算流体动力学(cfd)仿真计算表明,在换热器壳程内安装该错位花隔板后:与工业领域内常用的圆盘-圆环形花隔板相比,在花隔板与换热管连接处流体的流速提高,且整个壳程内涌流流动的速度梯度变化减小,换热管附近的压力得到明显的降低,从而降低铜管因压降胀裂与形成大面积回流影响整个涌流流动散热的风险。当多个所述错位花隔板的所述扇形孔和所述支撑面呈交替安装使用时,可持续的加强流体流动又降低壳程进出口的压降,提供一个外在的吸引力来持续增强整个涌流对换热管的传热能力。

附图说明

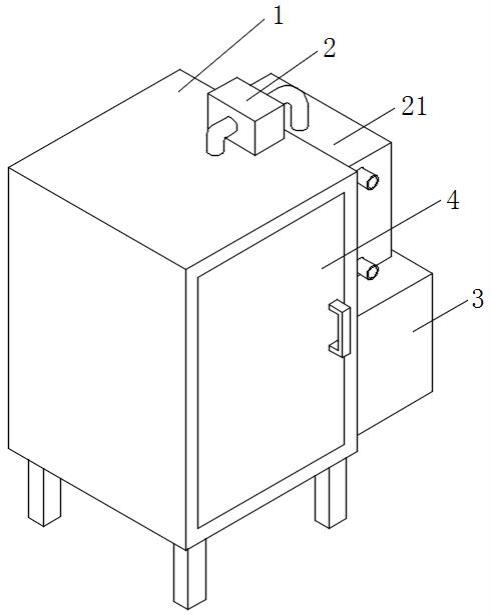

16.图1为安装有三个错位花隔板管壳式换热器轴测图。

17.图2为安装有圆盘-圆环形板管壳式换热器轴测图。

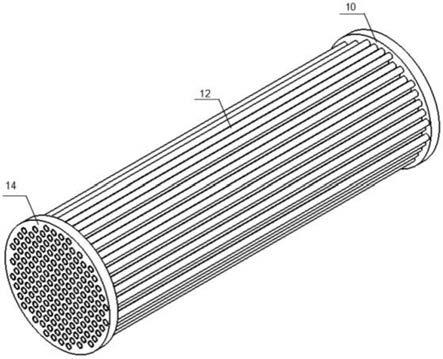

18.图3为安装例中单个错位花隔板轴测图。

19.图4为安装例中前、后隔板轴测图。

20.图5为安装例中换热管束于前、后管板处的装配示意图。

21.图6为安装例中换热管束与三个错位花隔板的装配示意图。

22.图7为安装有圆盘-圆环形板管壳式换热器流场模拟图。

23.图8为安装有三个错位花隔板管壳式换热器流场模拟图。

24.1-前封头、2-前隔板、3-壳程进口、4-换热器壳体、5-壳程出口、6-管程进口、7-管程出口、8-后封头、9-后隔板、10-后管板、11-错位花隔板、 12-换热管、13-腔体、14-前管板、15-圆盘-圆环形花隔板、16-扇形孔、17

‑ꢀ

外凸面、18-斜切面、19-支撑面、20-中心定位孔、21-圆柱固定面。

具体实施方式

25.下面结合附图和实施方式对本实用新型作进一步说明。

26.在本实施例中,术语“上”“下”“左”“右”“前”“后”“上端”“下端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造或操作,因此不能理解为对本实用新型的限制。

27.请参阅图1至图8,本实用新型提供一种错位花隔板11管壳式换热器,包括换热器壳体4和错位花隔板11,所述错位花隔板11安装于所述换热器壳体4的内腔与换热管12之间,所述错位花隔板11包括圆柱固定面21、支撑面19和两个扇形孔16,所述圆柱固定面21固定于所述换热器壳体4的内腔上;所述支撑面19包括中心定位孔20和阵列孔,所述中心定位孔20位于换热管12的横向中心管上,所述阵列孔位于横向中心管的上下两侧并分别关于横向和纵向中心管呈上下、左右对称;所述扇形孔16包括外凸面17、水平面和两个斜切面18,

上下两个所述扇形孔16分别关于横向中心管呈上下对称,而相邻的两个所述错位花隔板11扇形孔16与所述支撑面19呈相对交错安装。

28.所述支撑面19厚度为所述换热器壳体4的内腔直径的0.01-0.02倍。

29.所述圆柱固定面21与所述换热器壳体4的内腔相切,且呈过盈配合。

30.所述中心定位孔20的数目为所述换热管12的数目的0.1-0.2倍。

31.所述阵列孔的数目为所述换热管12的数目的0.4-0.5倍。

32.所述阵列孔以所述中心定位孔20为基准呈60

°‑

70

°

夹角阵列。

33.所述中心定位孔20、所述阵列孔的内径与所述换热管12外径相切,呈过盈配合。

34.所述外凸面17的半径为所述换热管12的内腔直径的0.87-0.95倍。

35.左右两侧的所述斜切面18分别以所述中心定位孔20为基准呈60

°‑

70

°

夹角。

36.所述水平面与左右两侧的所述斜切面18相交。

37.在本实施方式中,所述壳体4的前后两端设置有前封头1和后封头8,所述换热器的内腔直径记为d,所述的支撑面19厚度为0.01-0.02倍d。所述换热管12数目记为n,所述的中心定位孔20数目为0.1-0.2倍n。所述阵列孔数目为0.4-0.5倍n。所述扇形孔16外凸面17的半径为0.87-0.95倍d。相邻的两个所述错位花隔板11的所述扇形孔16与所述支撑面19呈相对交错安装,具体为保持前一个错位花隔板11的支撑面19、两个扇形孔16位置不变,而后一个错位花隔板11的支撑面19、两个扇形孔16与前一个错位花隔板11的两个扇形孔16、支撑面19两两进行位置互换。

38.图1与2分别示例给出了安装有圆盘-圆环形花隔板15和错位花隔板11 的管壳式换热器轴测图。据图2至图6可知,换热器壳体4上至少包括前隔板2、前管板14、换热管12以及后隔板9等组件,而错位花隔板11管壳式换热器还包括:三个错位花隔板11,三个错位花隔板11的扇形孔16和支撑面19在换热器壳体4内腔呈交替等间距安装:多组换热管12垂直纵向贯穿三个错位花隔板11,需进一步指出的是,换热器中换热管12的数量不等,换热管12束由n根圆柱形管束组成,换热管12的长度记为l,外径d1,内径 d2,则在设计错位花隔板11的中心定位孔20可根据换热管12束的数目n进行变化,中心定位孔20的数目推荐值在0.1-0.2倍n,最少可为1个,但中心定位孔20数目为1时要兼顾考虑高流速的流体对错位花隔板11的冲击破坏作用,中心定位孔20和阵列孔的内径最小值为d1与换热管12外径相切,内径最大值在不影响下一壳程流体通道的流动与增加压降的前提下可进行变化。

39.示例中,换热器壳体4上靠近前隔板2处分别设有管程进口6和管程出口7与换热器壳体4的腔体13相连通供冷却介质流通。

40.示例中,换热器壳体4上靠近前管板14和后管板10处分别设有壳程进口3、壳程出口5与换热器壳体4的腔体13相连通供被冷却介质流通。

41.示例中,换热器的冷却介质通过管程的进口,流经前隔板2时受隔板的结构形式影响冷却介质会被强制分流,流经部分换热管12到达换热器的后隔板9,在到达后隔板9时冷却介质会再次受到后隔板9的结构形式影响被二次强制分流,导流经另一部分换热管12到达前隔板2处,在整个换热器内流经四次,最终,通过管程出口7流出。由于本示例中前隔板2的形式为“t”字形导流支架,后隔板9的形式为“一”字形导流支架,可在相同长度为l的换热管12内往返流通4次,通过增加冷却介质的流通路径来提高利用冷却介质对被冷却介质的换热效率。当前、后隔板9的导流支架结构发生变化时,整个管程内冷却介质的流通次数会

发生变化,如前隔板2的导流支架为“一”字形,后隔板9无隔板时,冷却介质会在管程内往返流通2次。

42.示例中,换热器的被冷却介质通过壳程进口3,流入换热器壳体4的腔体 13,在换热器壳体4的腔体13中安装有三个错位花隔板11,会将被冷却介质的流通通道分隔为4通道(

ⅰ‑ⅳ

),当流经第一个错位花隔板11时,受花隔板的结构形式影响,整个涌流的被冷却介质被强制分流通过扇形孔16流入下一通道,而在第一个错位花隔板11的前后通道ⅰ与ⅱ内,错位花隔板11的扇形孔16类似于拉法尔喷嘴,可使被冷却介质流体在壳程内流经扇形孔16 时,动态压力(速度)达到最大值,静态压力(静息压力)达到最小值,流体的速度因通流横截面面积减小而上升,流速加快的流体冲刷着换热管12外壁,使得流体流动的湍流度增加,破坏流体粘性层底层从而有利于增强传热。同时,整个涌流都要在同一时间内经历扇形孔16缩小过程,因而压力也在同一时间减小,在扇形孔16前后进而产生压力差,这个压力差可给流体提供一个外在吸力,进而持续增强流体与传热管的传导散热,而相邻的错位花隔板 11扇形孔16与固定孔呈相对交错安装,将会进一步加强流体的扰动,破坏流体粘性层底层发展,加强流体对换热管12的传热能力。本实用新型一种错位花隔板11管壳式换热器中,错位花隔板11外侧一圈带厚度0.01-0.02倍d 的圆柱固定面21能够起到对错位花隔板11定位固定的作用,而支撑面19卡嵌在换热管12的外径上能分别起到对换热管12的固定支撑和花隔板的二次固定,同时还能兼顾通过错位花隔板11将被冷却介质流体的热量以热传导的形式传递至壳体4上进行散热,而示例中一排中心定位孔20能够卡嵌住多根换热管12,减小高速流体流通对换热管12的冲击破坏作用而并不影响错位花隔板11的工作。

43.采用计算流体动力学(cfd)数值模拟仿真技术对只有折流板结构形式不同而其余零件结构布置形式完全相同的换热器计算,结果如图7和图8所示,其中图7为工业领域内常用的安装有圆盘-圆环形板管壳式换热器的流场计算结果,而图8为安装有三个错位花隔板11管壳式换热器的流场计算结果,图 7与图8中采用相同的压力标尺-11928-11490pa形成对比,与图7相比在图8 中采用错位花隔板11的换热器壳体4的内腔中,整个换热管12内外冷却介质与被冷却介质的压力得到了明显的减弱,这将大大减小日常工业领域内使用换热器面临换热管12的胀裂的风险,同时在壳程出口5处,由于在换热器壳体4的内腔中交替使用了三个错位花隔板11大面积降低了被冷却介质流体的压力,因此在壳程出口5处流出时流体的压力也得到明显的降低,有利于高温的被冷却介质流出减少压损,能够在不影响流体流速的前提下大大地提高换热器的换热效率。

44.综上所述,本实用新型的一种错位花隔板11管壳式换热器,通过将所述错位花隔板11安装于换热器壳体4的内腔与换热管12之间,且多个相邻的所述错位花隔板11的所述扇形孔16与所述支撑面19呈相对交错安装,对壳程内整个涌流流动起到增加湍流度,破坏流体粘性层底层有利于增强传热的目的。同时,所述错位花隔板11的上下两个所述扇形孔16有利于减小高流速流体在折流板与换热管12连接处附近的压降,从而降低铜管因压降胀裂与形成大面积回流影响整个涌流流动散热的风险。通过计算流体动力学(cfd)仿真计算表明,在换热器壳程内安装该错位花隔板11后:与工业领域内常用的圆盘-圆环形花隔板15相比,在花隔板与换热管12连接处流体的流速提高,且整个壳程内涌流流动的速度梯度变化减小,换热管12附近的压力得到明显的降低,从而降低铜管因压降胀裂与形成大面积回流影响整个涌流流动散热的风险。当多个所述错位花隔板11的所述扇形孔16和所述支撑面

19呈交替安装使用时,可持续的加强流体流动又降低壳程进出口的压降,提供一个外在的吸引力来持续增强整个涌流对换热管12的传热能力。

45.本实用新型设计在同时兼顾折流板支撑换热管12与提高壳程内流体流速的前提下设计一种错位花隔板11,可利用该错位花隔板11上下两个扇形孔 16来降低高流速流体在折流板与换热管12连接处附件的压降,降低换热管 12因压降胀裂与形成大面积回流影响整个涌流流动散热的风险。当多个错位花隔板11的扇形孔16和支撑面19呈交替安装使用时,可持续的加强流体流动又降低壳程进出口的压降,提供一个外在的吸引力来持续增强整个涌流对换热管12的传热能力。

46.需要说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。