冲击工具

1.相关申请的交叉引用

2.本技术要求于2019年2月18日提交的申请号为62/807,125的共同未决的美国临时专利申请的优先权,其全部内容通过引用并入本文。

技术领域

3.本发明涉及电动工具,并且更具体地涉及冲击工具。

背景技术:

4.冲击工具或扳手通常用于向工具元件或工件(例如,紧固件)提供冲击旋转力或间歇地施加扭矩以拧紧或松开紧固件。因此,冲击扳手通常用于松开或移除卡住的紧固件(例如,在车轴螺栓上的汽车吊耳螺母),这些卡住的紧固件否则不能被移除或很难利用手动工具移除。

技术实现要素:

5.在一个方面,本发明提供了一种冲击工具,包括:壳体;电动马达,其支撑在壳体内并具有马达轴;以及驱动组件,其被配置为将来自马达轴的连续旋转输入转换为作用在工件上的连续旋转冲击。驱动组件包括具有前部和后部的凸轮轴。后部比前部更靠近电动马达。冲击工具还包括齿轮组件,其联接在马达轴和驱动组件之间,齿轮组件包括环形齿轮和与环形齿轮啮合的多个行星齿轮,环形齿轮相对于壳体旋转地并径向地固定。多个行星齿轮中的每一个都联接到凸轮轴的后部,并且由凸轮轴的后部施加在壳体上的径向负载的作用线穿过多个行星齿轮中的一个和环形齿轮。

6.在另一方面,本发明提供了一种冲击工具,包括:壳体,其包括前壳体、马达壳体,以及联接在前壳体和马达壳体之间的支撑件。支撑件包括限定凹部的环形壁。冲击工具还包括:电动马达,其至少部分地定位在马达壳体内并且具有延伸穿过支撑件的马达轴;以及驱动组件,其被配置为将来自马达轴的连续旋转输入转换为作用在工件上的连续旋转冲击。驱动组件包括具有前部和后部的凸轮轴,后部比前部更靠近电动马达。冲击工具还包括齿轮组件,其联接在马达轴和驱动组件之间,齿轮组件包括环形齿轮和与环形齿轮啮合的多个行星齿轮,环形齿轮压配合在凹部内,使得环形齿轮旋转地并径向地固定到支撑件。多个行星齿轮中的每一个都联接到凸轮轴的后部。

7.在另一方面,本发明提供了一种冲击工具,包括:壳体;电动马达,其支撑在壳体内并具有马达轴;以及驱动组件,其被配置为将来自马达轴的连续旋转输入转换为作用在工件上的连续旋转冲击。驱动组件包括:凸轮轴,其具有前部和后部,后部比前部更靠近电动马达,并且前部包括圆柱形突起;砧座,其包括导向孔,圆柱形突起接收在导向孔中;以及锤,其被配置为沿着凸轮轴往复运动并将连续旋转冲击施加到砧座。冲击工具还包括齿轮组件,其联接在马达轴和驱动组件之间,齿轮组件包括环形齿轮和多个行星齿轮,多个行星齿轮联接到凸轮轴的后部并与环形齿轮啮合。冲击工具还包括衬套,其被配置为旋转地支

撑砧座,衬套具有轴向长度。砧座和圆柱形突起之间的接合限定砧座的最后支撑点,并且衬套和砧座之间的接合限定砧座的最前支撑点。从最后支撑点到最前支撑点的轴向距离限定了小于4.25英寸的总支撑长度。衬套的轴向长度与总支撑长度的比率在0.5和0.9之间。

8.通过考虑以下详细描述和附图,本发明的其他特征和方面将变得显而易见。

附图说明

9.图1是根据一个实施例的冲击扳手的透视图。

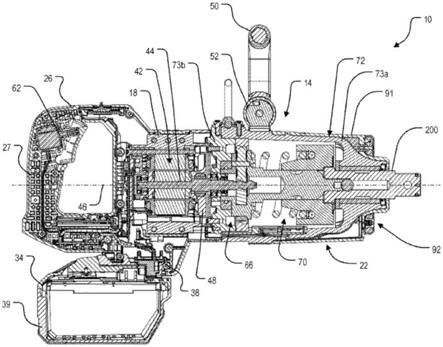

10.图2是图1的冲击扳手的剖视图。

11.图2a是示出图1的冲击扳手的马达组件的后透视图。

12.图2b是图2a的马达组件的剖视图。

13.图2c是图2a的马达组件的分解图。

14.图2d是图2a的马达组件的局部分解图,其示出了从马达组件的其余部分分解的印刷电路板(pcb)组件。

15.图2e是示出图1的冲击扳手的前部的放大剖视图。

16.图3是示出可与图1的冲击扳手一起使用的凸轮轴和齿轮组件的剖视图。

17.图4是支撑齿轮组件的多个行星齿轮的图3的凸轮轴的透视图。

18.图5是示出图3的齿轮组件的环形齿轮的透视图。

19.在详细解释本发明的任何实施例之前,应当理解,本发明的应用不限于在以下描述中阐述或在附图中示出的构造细节和部件布置。本发明能够具有其他实施例,并且能够以不同的方式实践或实施。另外,应当理解,本文所使用的措词和术语是出于描述的目的,而不应被认为是限制性的。

具体实施方式

20.图1示出了为冲击工具或冲击扳手10形式的电动工具。冲击扳手10包括壳体14,其具有马达壳体18,联接到马达壳体18的前壳体22(例如,通过多个紧固件),以及设置在马达壳体18后部的大体d形手柄部分26。手柄部分26包括可由操作冲击扳手10的用户抓握的把手27。把手27与马达壳体18间隔开,使得孔28限定在把手27和马达壳体18之间。在所示的实施例中,手柄部分26由相配合的蛤壳式半部限定,并且马达壳体18是一个整体。

21.继续参考图1,冲击扳手10具有电池组34,电池组34可移除地联接到位于手柄部分26的底端处的电池插座38。电池组34包括包围多个电池单元(未示出)的壳体39,该多个电池单元被电连接以提供电池组34的期望输出(例如,额定电压,电流容量等)。在一些实施例中,每个电池单元具有约3伏(v)和约5v之间的标称电压。电池组34优选地具有至少5安培-小时(ah)的标称容量(例如,具有两串五个串联连接的电池单元(“5s2p”电池组))。在一些实施例中,电池组34具有至少9ah的标称容量(例如,具有三串五个串联连接的电池单元(“5s3p电池组”)。所示的电池组34具有至少18v的标称输出电压。电池组34是可再充电的,并且电池单元可以具有基于锂的化学物质(例如,锂、锂离子等)或任何其他合适的化学物质。

22.参考图2,马达组件42由马达壳体18支撑并且当电池组34联接到电池插座38时从电池组34(图1)接收电力。所示的马达组件42包括输出轴44,其可绕轴线46旋转。风扇48在

马达组件42的前端附近联接到输出轴44(例如,通过花键连接)。

23.参考图1,所示的冲击扳手10还包括联接到第二手柄安装件52的第二手柄50。第二手柄50是具有中间把手部分54的大体u形手柄,其可由包覆成型的弹性体覆盖。第二手柄安装件52包括围绕前壳体22的带夹(band clamp)56。第二手柄安装件52还包括调节机构58。调节机构58可以被松开以允许调节第二手柄50。具体地,当调节机构58松开时,第二手柄50可绕横向于轴线46的轴线60旋转。在一些实施例中,松开调节机构58还可松开带夹56以允许第二手柄50和第二手柄安装件52绕轴线46旋转。

24.冲击扳手10包括设置在第一手柄26上的触发开关62,以选择性地电连接马达组件42和电池组34,从而将直流(dc)电力提供到马达组件42(图2)。在其他实施例中,冲击扳手10可包括用于将开关62和马达组件42电连接到交流(ac)电源的电源线。作为进一步的替代,冲击扳手10可以被配置为使用不同的动力源(例如,气动动力源等)来操作。然而,电池组34是用于为冲击扳手10提供动力的优选装置,因为无绳冲击扳手有利地需要较少的维护(例如,空气管路无需上油或无需压缩机马达)并且可以在压缩空气或其他动力源不可用的地方使用。

25.参考图2a至图2d,马达组件42包括位于马达壳体18内的无刷电动直流(“bldc”)马达300,以及联接到马达壳体18以用于控制马达300的操作的印刷电路板(“pcb”)组件301。马达300包括具有多个导电绕组的定子302,以及居中地延伸穿过定子302的转子芯306(图2b)。在一些实施例中,定子302可限定至少约60mm的外径。在一些实施例中,定子302的外径可以在大约70mm和大约100mm之间。在一些实施例中,定子302的外径是约70mm。转子芯306由多个堆叠的叠片形成,在一些实施例中其可以具有非圆形横截面,并且支撑多个永磁体(未示出)。转子芯306固定到输出轴44,使得转子芯306和输出轴44被配置为相对于定子302一起旋转。在一些实施例中,马达300可以与在2018年7月25日提交的美国专利申请号16/045,513中所描述的马达相同或相似,该美国专利申请的全部内容通过引用并入本文。

26.参考图2c,所示的马达壳体18具有至少部分地容纳马达300的圆柱形部分310。安装凸台314沿着圆柱形部分310设置,紧固件318延伸通过安装凸台314以将pcb组件301联接到马达壳体18。在所示的实施例中,定子302包括外部凹槽322,其被配置为接收紧固件318,使得紧固件318可以互连pcb组件301、马达壳体18和定子302。

27.继续参考图2c,马达壳体18还包括与圆柱形部分310同轴并且与圆柱形部分310轴向地间隔开的毂部分326,以及在毂部分326和安装凸台314之间延伸的径向延伸辐条330。参考图2b,用于支撑输出轴44的轴承334定位在毂部分326内。在一些实施例中,包括毂部分326、圆柱形部分310和辐条330的马达壳体18可以通过模制工艺一体地形成。例如,在一些实施例中,马达壳体18可以由聚合物材料注塑成型。

28.参考图2b和图2d,pcb组件301包括第一pcb 338(即,电源电路板)、第二pcb 342(即,转子位置传感器板)和散热器346。第一pcb 338和第二pcb 342联接到散热器346的相对侧,使得散热器346定位在第一pcb 338和第二pcb 342之间。因此,散热器346被配置为从第一pcb 338和第二pcb 342移除热量。在所示的实施例中,第二pcb 342定位在形成在散热器346中的凹部348内。

29.在所示的实施例中,第一pcb 338在与紧固件318的位置对应的位置处包括通孔319(图2b)。具体地,通孔319中的每一个的尺寸都被设计成接收紧固件318中的一个的头部

321,使得紧固件318的头部321不会在轴向方向上接合或抵靠第一pcb 338。而是,紧固件318的头部321接合并抵靠散热器346,以将pcb组件301固定到马达壳体18。因此,紧固件318可在第一pcb 338没有受压或破裂的风险的情况下被张紧到更高的保持力。

30.紧固件318中的每一个都包括从头部321延伸的无螺纹柄部323,以及与头部321相对地从柄部323延伸的螺纹端部325。每个紧固件318的无螺纹柄部323延伸穿过固定在相应凸台314内的金属(例如钢)套筒327。在所示的实施例中,金属套筒327在马达壳体18的模制期间插入成型在凸台314内。每个紧固件318的螺纹端部325都接收螺母329。在所示实施例中的螺母329是尼龙锁紧螺母,其有利地提供高扭矩容量(以将pcb组件301牢固地紧固到马达壳体318)并防止松动。

31.因为紧固件318直接接合散热器346(而不是第一pcb 338和第二pcb342),所以pcb 338、342分别通过相应的第一多个紧固件331和第二多个紧固件333连接到散热器346。紧固件331、333小于紧固件318并且不完全穿过散热器346,

32.参考图2a至图2b,电源电路板338包括多个开关350(例如,场效应晶体管(fet)、绝缘栅双极晶体管(igbt)、金属氧化物半导体场效应晶体管(mosfet)等)。电源(电池组34)通过开关350(例如,逆变桥)向马达300提供操作电力。通过选择性地激活开关350,来自电池组34的电力被选择性地施加到定子302的线圈以引起转子芯306和输出轴44(图2b)的旋转。

33.转子位置传感器板342包括多个霍尔效应传感器354(图2d)。环形磁体358固定到输出轴44并与输出轴44共同旋转,从而发出可由霍尔效应传感器354检测的旋转磁场。霍尔效应传感器354因此可以输出马达反馈信息,例如在霍尔效应传感器354检测到磁体358的极点时的指示(例如,脉冲)。基于来自霍尔效应传感器354的马达反馈信息,马达控制器(例如,微处理器,其可以结合在第一pcb 338、第二pcb 342或其他地方上)可确定输出轴44的旋转位置、速度和/或加速度。

34.马达控制器还可以从用户输入接收控制信号。用户输入可以包括例如触发开关62、正向/反向选择开关、模式选择开关等。响应于马达反馈信息和用户控制信号,马达控制器可以将控制信号发送到开关350以驱动马达300。通过选择性地激活开关350,来自电池组34的电力被选择性地施加到定子302的线圈以引起输出轴44的旋转。在一些实施例中,马达控制器还可以通过收发器(未示出)从外部装置(例如,智能手机)无线地接收控制信号。

35.参考图2,冲击扳手10还包括联接到马达输出轴44的齿轮组件66,以及联接到齿轮组件66的输出的冲击机构或驱动组件70。齿轮组件66和驱动组件70至少部分地设置在前壳体22的齿轮箱72内。在所示的实施例中,齿轮箱72包括主体部分73a和固定到主体部分73a的后端盖或支撑件73b(例如,通过多个紧固件、压配合、螺纹连接或以任何其他合适的方式)。前壳体22包括联接到并围绕齿轮箱72的主体部分73a的盖91。在所示的实施例中,盖91支撑的光源92(例如,包括绕轴线45相等地间隔开的三个发光二极管(led)),其用于在冲击扳手10的操作期间照亮工件。在一些实施例中,盖91可以至少部分地由弹性材料制成以提供对齿轮箱72的保护。盖91可以永久地固定到齿轮箱72或可以是可移除和可更换的。

36.齿轮组件66可以多种不同方式中的任一种配置,以在输出轴44和驱动组件70的输入之间提供减速。参考图2e,所示的齿轮组件66包括形成在马达输出轴44上的螺旋小齿轮82、多个螺旋行星齿轮86和螺旋环形齿轮90。输出轴44延伸穿过后端盖73b,使得小齿轮82接收在行星齿轮86之间并与行星齿轮86啮合。螺旋环形齿轮90围绕行星齿轮86并与行星齿

轮86啮合,并旋转地固定在齿轮箱72内(例如,通过在环形齿轮90外部上的突起与形成在齿轮箱72内的相应凹槽的配合)。行星齿轮86安装在驱动组件70的凸轮轴94上,使得凸轮轴94用作行星齿轮86的行星架。

37.因此,输出轴44的旋转使行星齿轮86旋转,然后行星齿轮86沿着环形齿轮90的内圆周前进,从而使凸轮轴94旋转。在所示的实施例中,齿轮组件66提供的从输出轴44到凸轮轴94的齿轮比在10:1和14:1之间;然而,齿轮组件66可被配置为提供其他齿轮比。

38.继续参考图2e,凸轮轴94在其后端(即最靠近马达组件42的端部)由径向轴承102旋转支撑。轴承102又由齿轮箱72的后端盖73b支撑。在一些实施例中,轴承102可被压入后端盖73b中。在一些实施例中,轴承102可以是滚子轴承。在所示的实施例中,轴承102是衬套,其可以有利地比滚子轴承具有更低的成本和/或更耐用。

39.在所示的实施例中,输出轴44由径向轴承103旋转支撑。径向轴承103可以是滚子轴承(例如,滚珠轴承)、衬套或任何其他合适的轴承,以径向地支撑输出轴44。轴密封件104在径向轴承103前面围绕输出轴44。轴密封件104在马达壳体18和齿轮箱72之间提供流体或油脂密封。径向轴承103和轴密封件104各自支撑在齿轮箱72的后端盖73b内。在所示的实施例中,后端盖73b包括凸台106,轴密封件104支撑在其中。凸台106延伸到在凸轮轴94的后端的孔107中。在一些实施例中,凸台106的外表面可与孔107的内表面接合以进一步支撑并对准凸轮轴94的后端。另外,由于轴密封件104支撑在凸轮轴94内,所以冲击扳手10的轴向长度减小。

40.继续参考图2e,驱动组件70包括砧座200,其从前壳体22延伸并具有驱动端201,工具元件(例如,套筒(socket);未示出)可联接到驱动端201以用于在工件(例如,紧固件)上执行工作。在所示的实施例中,驱动端201具有方形横截面(即方形驱动件)。在一些实施例中,驱动端201可以具有约3/4”和约2”之间的标称尺寸,或者在一些实施例中可以具有约1”的标称尺寸。

41.驱动组件70被配置为当砧座200上的反扭矩(例如,由于工具元件和正被加工的紧固件之间的接合)超过某个阈值时,将由马达组件42和齿轮组件66提供的连续旋转力或扭矩转换为到砧座200的撞击旋转力或向砧座200间歇地施加扭矩。在冲击扳手10的所示实施例中,驱动组件66包括凸轮轴94,支撑在凸轮轴94上并可相对于凸轮轴94轴向地滑动的锤204和砧座200。

42.凸轮轴94包括与凸轮轴94的前端相邻的圆柱形突起205。圆柱形突起205的直径小于凸轮轴94的其余部分的直径,并被接收在导向孔206内,导向孔206沿着轴线46延伸穿过砧座200。圆柱形突起205和导向孔206之间的接合旋转地并径向地支撑凸轮轴94的前端。滚珠轴承207安置在导向孔206内。圆柱形突起邻接滚珠轴承207,其中珠轴承207作用为推力轴承以抵抗凸轮轴94上的轴向负载。

43.因此,在所示的实施例中,凸轮轴94在其后端由轴承102旋转地并径向地支撑,并在其前端由砧座200旋转地并径向地支撑。因为凸轮轴94上的行星齿轮86的径向位置是固定的,所以凸轮轴94的位置设定行星齿轮86的位置。在一些实施例中,环形齿轮90可以联接到齿轮箱72,使得环形齿轮90可以相对于齿轮箱72以有限程度径向地移动或“浮动”。这有利于行星齿轮86和环形齿轮90之间的对准。

44.继续参考图2e,驱动组件70还包括弹簧208,其将锤204朝向冲击扳手10的前部

(即,在图2e的右侧方向)偏压。换句话说,弹簧208沿轴线46在轴向方向上朝向砧座200偏压锤204。推力轴承212和推力垫圈216位于弹簧208和锤204之间。推力轴承212和推力垫圈216允许弹簧208和凸轮轴94在每次冲击(当锤204上的凸耳(未示出)接合并冲击对应的砧座凸耳(未示出)以将动能从锤204传递到砧座200时)后继续相对于锤204旋转。

45.凸轮轴94还包括凸轮槽224,其中相应的凸轮球(未示出)接收在凸轮槽224中。凸轮球与锤204驱动接合,并且凸轮球在凸轮槽224内的运动允许锤204在锤凸耳和砧座凸耳接合并且凸轮轴94继续旋转时沿着凸轮轴94的相对轴向运动。衬套222设置在齿轮箱72的主体73a的前端以旋转地支撑砧座200。垫圈226(其在一些实施例中可以是衬套222的整体凸缘部分)位于砧座200和前部壳体22的前端之间。在一些实施例中,多个垫圈226可被提供为垫圈堆叠。

46.衬套222具有轴向长度l1,砧座200沿着该轴向长度l1被旋转地支撑。在所示的实施例中,砧座200包括位于衬套222的轴向端之间的环形凹槽230或颈部分。环形凹槽230分隔开两个环形接触区域a1、a2,砧座200在该区域接触衬套222的内部。环形凹槽230以及孔206有利地减轻了砧座200的重量。此外,间隔开的接触区域a1、a2能够抵抗施加到砧座200的径向力以更好地支撑砧座200。例如,如图2e所示的向下径向力f将产生倾向于向下枢转砧座200的驱动端201的力矩。接触区域a1、a2之间的距离提供了更大的杠杆作用(leverage)以抵抗该力矩。

47.砧座200至少部分地由凸轮轴94的圆柱形突起205和衬套222支撑。砧座200具有总支撑长度l2,其被限定为从砧座200的最后支撑点到砧座200的最前支撑点的轴向距离。在所示的实施例中,总支撑长度l2是3.2英寸。在其他实施例中,总支撑长度l2可以在3.0英寸和3.5英寸之间。在其他实施例中,总支撑长度l2可以在2.5英寸和4.0英寸之间。在其他实施例中,总支撑长度l2小于4.25英寸。

48.在所示的实施例中,衬套222的长度l1是2.6英寸。在其他实施例中,长度l1可以在2英寸和3英寸之间。在其他实施例中,长度l1可以在1.5英寸和3.5英寸之间。在所示的实施例中,衬套222的长度l1与总支撑长度l2的比率在所示实施例中约为0.8。在其他实施例中,衬套222的长度l1与总支撑长度l2的比率可以在0.7和0.8之间。在其他实施例中,衬套222的长度l1与总支撑长度l2的比率可以在0.5和0.9之间。

49.在所示的实施例中,砧座200在接触区域a1、a2处具有1.26英寸的直径d1。因此,衬套222的长度l1与砧座200的直径d1的比率为约2.1。在其他实施例中,衬套222的长度l1与砧座200的直径d1的比率在约1.8和约2.3之间。在其他实施例中,衬套222的长度l1与砧座200的直径d1的比率在约1.6和约2.5之间。

50.衬套222长的长度l1和分隔开的接触区域a1、a2为砧座200提供了改进的支撑以及对在冲击扳手10操作期间可能遇到的径向力更强的抵抗力。改进的支撑在砧座200联接到长套筒时或在使用延伸的砧座时可能特别有利。在这样的实施例中,额外的重量和长度可以增加砧座200上的力矩。

51.在冲击扳手10的操作中,操作者激活马达组件42(例如,通过压下触发器),其通过输出轴44连续地驱动齿轮组件66和凸轮轴94。当凸轮轴94旋转时,凸轮球驱动锤204以与凸轮轴94一起旋转,并且锤凸耳分别接合砧座凸耳的从动表面以提供冲击并旋转地驱动砧座200和工具元件。在每次冲击之后,锤204沿着凸轮轴94向后移动或滑动远离砧座200,使得

锤凸耳与砧座凸耳220脱离接合。

52.随着锤204向后移动,位于凸轮轴94中的相应凸轮槽224中的凸轮球228在凸轮槽224中向后移动。弹簧208存储锤204的一些向后能量以提供用于锤204的返回机构。在锤凸耳与相应的砧座凸耳脱离接合后,随着弹簧208释放其储存的能量,锤204继续旋转并朝向砧座200向前移动或滑动,直到锤凸耳的驱动表面重新接合砧座凸耳的从动表面以引起另一次冲击。

53.图3至图5示出了根据另一实施例的齿轮组件66'和凸轮轴94',其可以结合到以上参考图1和图2描述的冲击扳手10中。与上述齿轮组件66和凸轮轴94的特征和元件相对应的齿轮组件66'和凸轮轴94'的特征和元件被给予相同的附图标记附加撇号。

54.参考图3,齿轮组件66'包括多个螺旋行星齿轮86'和与行星齿轮86'啮合的螺旋环形齿轮90'。在其他实施例中,齿轮86'、90'可以是正齿轮。凸轮轴94'具有包括凸轮轴94'的前端的前部94a'和包括凸轮轴94'的后端的后部94b'。当凸轮轴94'与冲击工具10组装在一起时,后部94b'定位成比前部94a'更靠近马达组件42。

55.参考图3至图4,行星齿轮86'通过销95'联接到凸轮轴94'的后部94b',使得凸轮轴94'用作行星齿轮86'的行星架。与凸轮轴94一样,凸轮轴94'的前部94a'包括圆柱形突起205',该突起205'接收在砧座200(图2)的导向孔206内以旋转地并径向地支撑凸轮轴94'的前部94a'。圆柱形突起205'也可与滚珠轴承207接合以将凸轮轴94'上的向前轴向负载传递到砧座200。

56.与相对于齿轮箱72旋转地固定但被允许在齿轮箱72内径向地浮动的环形齿轮90不同,环形齿轮90'旋转地并径向地固定在齿轮箱72内。在所示的实施例中,齿轮箱72的后端盖73b'包括限定凹部77'(图5)的轴向延伸的环形壁75'。环形齿轮90'压配合在凹部77'内。在其他实施例中,环形齿轮90'可以任何其他合适的方式联接到后端盖73b'以旋转地并径向地固定环形齿轮90'。在其他实施例中,环形齿轮90'可以与后端盖73b'一体地形成为单件。在一些实施例中,环形齿轮90'、后端盖73b'或两者可以由粉末金属制成。

57.参考图3,在所示的实施例中,垫圈81'设置在后端盖73b'的径向地延伸的后壁83'和凸轮轴94'的后端之间。凸轮轴94'接合垫圈81'以将凸轮轴94'上的向后轴向负载(即向后推力负载)传递到后端盖73b',并且垫圈81'提供与凸轮轴94'的低摩擦滑动接触。在一些实施例中,垫圈81'可以由推力轴承代替。

58.因为环形齿轮90'径向地固定,所以环形齿轮90'通过行星齿轮86'旋转地并径向地支撑凸轮轴94'的后部94b'。因此,由凸轮轴94'的后部94b'施加在壳体14上的径向负载具有穿过多个行星齿轮86'中的至少一个、环形齿轮90'和后端盖73b'的环形壁75'的作用线或力矢量99'(图3)。因此,可以省略上面参考图2描述的轴承102。与凸轮轴94相比,这缩短了凸轮轴94'的总长度,从而有利地使得冲击扳手10更紧凑。

59.在以下权利要求中阐述了本发明的各种特征。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。