1.本发明涉及激光加工技术领域,尤其是指一种激光加工补切方法和系统。

背景技术:

2.激光切割机具有切割精度高、割缝细、质量好及无噪声等优点,是激光加工技术中最具有发展前景和工业应用背景的技术。激光切割机占激光加工业70%的份额以上,已广泛应用于汽车制造、石油化工、机械制造、航空航天等领域。激光切割机与传统的切割方式相比价格较低,能源消耗少,同时激光加工过程对工件没有机械压力,切割出来产品的精度较高,切割效率越高。近几年,激光切割机发展迅速,已经逐渐代替传统工艺的激光加工补切方法。但是在实际的激光加工过程中,板材可能存在质量不合格或者需要临时增加原设数量的情况,需要对板材进行重新补切,补切工件的数量可能是单个或者多个,针对不同的情况需要单独设置补切程序,只能对单个工件进行补切,较为麻烦。因此,如何使激光切割机实现多个工件集中补切,减少工作人员的介入时间,已成为本领域技术人员亟待解决的问题。

技术实现要素:

3.本发明所要解决的技术问题是:提供一种激光加工补切方法和系统,节约了需求工件的执行时间,提高了机床的切割效率。

4.为了解决上述技术问题,本发明采用的技术方案为:提供一种激光加工补切方法,包括以下步骤:

5.选择补切工件,读取补切工件的补切信息并存储;

6.根据所述补切信息设置补切原点,从所述补切原点开始对所述补切工件进行补切。

7.进一步地,所述补切信息包括轮廓轨迹nc代码和特殊功能nc代码。

8.进一步地,所述从所述补切原点开始对所述补切工件进行补切之前还包括:判断所述补切工件的数量,并切换补切模式;

9.若所述补切工件的数量为单个,切换所述补切模式为单工件补切模式,设置所述补切原点在单个所述补切工件上;

10.若所述补切工件的数量至少为两个,切换所述补切模式为阵列补切模式,设置阵列信息。

11.进一步地,所述阵列信息包括阵列行数、阵列列数和阵列间距。

12.进一步地,所述设置阵列信息之后还包括:

13.根据所述阵列信息实时计算所需板材的尺寸信息,并公布所述尺寸信息。

14.进一步地,所述根据所述阵列信息实时计算所需板材的尺寸信息,并公布所述尺寸信息之后还包括:

15.根据所述尺寸信息判断所述补切工件从所述补切原点切割是否超出机床限位;

16.若超出所述机床限位,则重新设置所述阵列信息;

17.若未超出所述机床限位,则根据所述阵列信息和所述补切信息计算生成补切程序。

18.与此同时,本发明还提供了一种激光加工补切系统,所述系统包括:

19.识别模块,用于选择补切工件,读取补切工件的补切信息并存储;

20.补切模块,用于根据所述补切信息设置补切原点,从所述补切原点开始对所述补切工件进行补切。

21.进一步地,所述系统还包括:

22.判断模块,用于判断所述补切工件的数量;

23.若所述判断模块判断所述补切工件的数量为单个时,所述补切模块将补切模式切换为单工件补切模式,设置所述补切原点在单个所述补切工件上;

24.若所述判断模块判断所述补切工件的数量至少为两个时,所述补切模块将所述补切模式切换为阵列补切模式,设置阵列信息。

25.进一步地,所述系统还包括:

26.计算模块,用于根据所述阵列信息实时计算所需板材的尺寸信息;

27.通知模块,用于公布所述尺寸信息。

28.进一步地,所述系统还包括:

29.检验模块,用于根据所述尺寸信息判断所述补切工件从所述补切原点切割是否超出机床限位;

30.重置模块,用于若所述补切工件从所述补切原点切割超出机床限位时重新设置所述阵列信息;

31.程序生成模块,用于若所述补切工件从所述补切原点切割未超出机床限位时,根据所述阵列信息和补切信息计算生成补切程序。

32.本发明的有益效果在于:选择补切工件,读取补切工件的补切信息,根据补切信息设置补切原点,从补切原点对补切工件进行补切。补切工件可以是单个补切工件,也可以是多个补切工件。因此在质量不合格或临时增设原设数量的情况下,可以对单个补切工件进行补切,也可以对多个补切工件集中阵列补切。提高了补切效率,补切过程流畅、智能、简单,满足更多客户和测试人员的需求。

附图说明

33.下面结合附图详述本发明的具体结构:

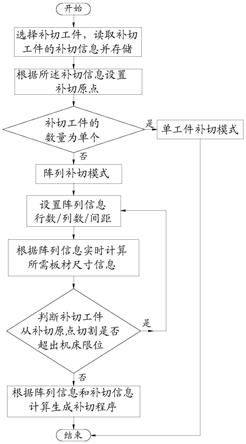

34.图1为本发明激光加工补切方法的流程图;

35.图2为本发明激光加工补切方法的阵列补切过程示意图;

36.图3为本发明激光加工补切系统的组成图。

37.图中:10-识别模块,20-补切模块,30-判断模块,40-计算模块,50-通知模块,60-检验模块,70-重置模块,80-程序生成模块。

具体实施方式

38.为详细说明本发明的技术内容、构造特征、所实现目的及效果,以下结合实施方式

并配合附图详予说明。

39.请参阅图1以及图2,本发明提供了一种激光加工补切方法,包括以下步骤:

40.选择补切工件,读取补切工件的补切信息并存储;

41.根据所述补切信息设置补切原点,从所述补切原点开始对所述补切工件进行补切。

42.补切工件可以是单个补切工件,也可以是多个补切工件。因此在质量不合格或临时增设原设数量的情况下,可以对单个补切工件进行补切,也可以对多个补切工件集中阵列补切。提高了补切效率,补切过程流畅、智能、简单,满足更多客户和测试人员的需求。利用阵列补切的方法,节约了需求工件的执行时间,提高了机床的切割效率。

43.本发明提供的激光加工补切方法中,补切信息包括轮廓轨迹nc代码和特殊功能nc代码。其中读取轮廓轨迹nc代码可以实现单个补切工件和多个补切工件常规的补切功能,补切过程更加流畅、简单和智能。当读取特殊功能nc代码时,可以实现激光加工过程中的特殊功能,例如预穿孔、拐角减速和光斑补偿等功能。针对特定的nc代码,本发明的激光加工补切方法具有识别的功能,能有效进行规避。因此本发明提供的激光加工补切方法功能较多,且安全性较强,加工效果更好。

44.本发明提供的激光加工补切方法中,在对补切工件补切之前,需要确认补切工件的数量,根据补切工件是单个补切工件还是多个补切工件切换补切模式,进而采用不同的补切工艺,具体如下:

45.从补切原点对补切工件进行补切之前还包括:判断补切工件的数量,并切换补切模式;

46.若补切工件的数量为单个,切换补切模式为单工件补切模式,设置补切原点在单个补切工件上;

47.若补切工件的数量至少为两个,切换补切模式为阵列补切模式,设置阵列信息。

48.由上述可知,本发明提供的激光加工补切方法可以适用于单个补切工件或者多个补切工件,操作人员可以根据实际需要调整,使用时灵活方便,适用性广。

49.本发明提供的激光加工补切方法中,若补切工件的数量为多个时,切换补切模式为阵列补切模式,设置阵列信息。其中阵列信息包括阵列行数、阵列列数和阵列间距。根据阵列信息对补切工件有序进行加工,确保加工过程的流畅性,增加补切过程的精确度,提升整体加工效果。具体的,采用阵列补切模式时,激光切割完成一行后,调整一个阵列间距,再进行下一行的切割工作,即按行加工的方式,调整过程中激光不停止工作,采用“s”型切割路线。当然,也可以调整为按列加工的方式。

50.本发明提供的激光加工补切方法中,阵列信息设置后,已经决定了阵列补切时的切割尺寸,但是该阵列信息蕴藏的切割尺寸有可能会超过所需板材的尺寸,即阵列信息设置完成后有可能不适应于实际要加工的板材尺寸,阵列补切后有可能超出限位造成补切工件或者设备损伤。因此需要对设置完成后的阵列信息进一步校正,具体如下:

51.根据阵列信息实时计算所需板材的尺寸信息,并公布尺寸信息。

52.由上述步骤可知,阵列信息设置完成后,实时计算阵列补切所需板材的尺寸信息,并将该尺寸信息及时公布、反馈给操作人员。公布时可以采用数据提示或者报警提示等方式,操作人员接收尺寸信息后决定继续切割工作或者调整阵列信息。

53.本发明提供的激光加工补切方法中,实时计算所需板材的尺寸信息之后,需要判断补切工件从补切原点切割是否超出机床限位,当超出机床限位就需要重新设置阵列信息,如果没有超出机床限位,根据阵列信息和补切信息计算生成补切程序,开启阵列补切的准备工作,具体步骤如下:

54.根据尺寸信息判断补切工件从补切原点切割是否超出机床限位;

55.若超出机床限位,则重新设置阵列信息;

56.若未超出机床限位,则根据阵列信息和补切信息计算生成补切程序。

57.由上述可知,该步骤存在循环调节校正的过程,调整阵列信息一直到不超出机床限位信息为止。该步骤增加了阵列补切过程中的安全性,确保补切加工过程不会超出必要的限度,在补切过程中不会损毁补切工件或者设备自身,安全性高。

58.在判断补切工件从补切原点切割不超出机床限位之后,根据阵列信息和补切信息计算生成补切程序,开启阵列补切的准备工作。此时操作人员需要确认其它准备工作是否就绪,如果相应的辅助工作都处于完备状态,确认启动补切程序。具体步骤如下:

59.确认是否启动补切程序。

60.请参阅图3,本技术还提供了一种激光加工补切系统,用以实现上述方法的全部或者部分步骤,激光加工补切系统包括:

61.识别模块10,用于选择补切工件,读取补切工件的补切信息并存储;

62.补切模块20,用于根据所述补切信息设置补切原点,从所述补切原点开始对所述补切工件进行补切。

63.补切工件可以是单个补切工件,也可以是多个补切工件。因此在质量不合格或临时增设原设数量的情况下,可以对单个补切工件进行补切,也可以对多个补切工件集中阵列补切。提高了补切效率,补切过程流畅、智能、简单,满足更多客户和测试人员的需求。利用阵列补切,提高了机床的切割效率。

64.本发明提供的激光加工补切系统中,补切信息包括轮廓轨迹nc代码和特殊功能nc代码。其中读取轮廓轨迹nc代码可以实现单个补切工件和多个补切工件常规的补切功能,补切过程更加流畅、简单和智能。当读取特殊功能nc代码时,可以实现激光加工过程中的特殊功能,例如预穿孔、拐角减速和光斑补偿等功能。针对特定的nc代码,本发明提供的激光加工补切系统具有识别的功能,能有效进行规避。因此本发明提供的激光加工补切系统功能较多,且安全性较强,加工效果更好。

65.本发明提供的激光加工补切系统中,在对补切工件补切之前,需要确认补切工件的数量,根据补切工件是单个补切工件还是多个补切工件切换补切模式,进而采用不同的补切工艺,因此激光加工补切系统还包括:

66.判断模块30,用于判断所述补切工件的数量;

67.若所述判断模块30判断所述补切工件的数量为单个时,所述补切模块20将补切模式切换为单工件补切模式,设置所述补切原点在单个所述补切工件上;

68.若所述判断模块30判断所述补切工件的数量至少为两个时,所述补切模块20将所述补切模式切换为阵列补切模式,设置阵列信息。

69.由上述可知,本发明提供的激光加工补切系统可以适用于单个补切工件或者多个补切工件,操作人员可以根据实际需要调整,使用时灵活方便,适用性广。

70.本发明提供的激光加工补切系统中,阵列信息设置后,已经决定了阵列补切时的切割尺寸,但是该阵列信息蕴藏的切割尺寸有可能会超过所需板材的尺寸,即阵列信息设置完成后有可能不适应于实际要加工的板材尺寸,阵列补切后有可能超出限位造成补切工件或者设备损伤。因此激光加工补切系统需要对设置完成后的阵列信息进一步校正,激光加工补切系统还包括:

71.计算模块40,用于根据所述阵列信息实时计算所需板材的尺寸信息;

72.通知模块50,用于公布所述尺寸信息。

73.由上述步骤可知,阵列信息设置完成后,实时计算阵列补切所需板材的尺寸信息,并将该尺寸信息及时公布、反馈给操作人员。公布时可以采用数据提示或者报警提示等方式,操作人员接收尺寸信息后决定继续切割工作或者调整阵列信息。

74.本发明提供的激光加工补切系统中,实时计算所需板材的尺寸信息之后,需要判断补切工件从补切原点切割是否超出机床限位,当超出机床限位就需要重新设置阵列信息,如果没有超出机床限位,根据阵列信息和补切信息计算生成补切程序,开启阵列补切的准备工作,激光加工补切系统还包括:

75.检验模块60,用于根据所述尺寸信息判断所述补切工件从所述补切原点切割是否超出机床限位;

76.重置模块70,用于若所述补切工件从所述补切原点切割超出机床限位时重新设置所述阵列信息;

77.程序生成模块80,用于若所述补切工件从所述补切原点切割未超出机床限位时,根据所述阵列信息和补切信息计算生成补切程序。

78.由上述可知,激光加工补切系统存在循环调节校正的过程,调整阵列信息一直到不超出机床限位信息为止。增加了阵列补切过程中的安全性,确保补切加工过程不会超出必要的限度,在补切过程中不会损毁补切工件或者设备自身,安全性高。

79.在判断补切工件从补切原点切割不超出机床限位之后,根据阵列信息和补切信息计算生成补切程序,开启阵列补切的准备工作。此时操作人员需要确认其它准备工作是否就绪,如果相应的辅助工作都处于完备状态,确认启动补切程序,因此激光加工补切系统还包括:

80.确认模块,确认是否启动补切程序。

81.综上所述,本发明提供的激光加工补切方法和系统,首先选择补切工件,读取补切工件的补切信息,再根据补切信息设置补切原点,从补切原点对补切工件进行补切。补切工件可以是单个补切工件,也可以是多个补切工件。因此在质量不合格或临时增设原设数量的情况下,可以对单个补切工件进行补切,也可以对多个补切工件集中阵列补切。提高了补切效率,补切过程流畅、智能、简单,满足更多客户和测试人员的需求。能够读取特殊功能nc代码,可以实现激光加工过程中特殊功能,例如预穿孔、拐角减速和光斑补偿等功能。针对特定的nc代码,本发明的激光加工补切方法具有识别的功能,能有效进行规避,增加了安全性。阵列信息包括阵列行数、阵列列数和阵列间距。根据阵列信息对补切工件有序进行加工,确保加工过程的流畅性和精确性,提升了整体加工效果。阵列信息的校正增加了阵列补切过程中的安全性,确保补切加工过程不会超出必要的限度,在补切过程中不会损毁补切工件,安全性高。

82.此处第一、第二

……

只代表其名称的区分,不代表它们的重要程度和位置有什么不同。

83.此处,上、下、左、右、前、后只代表其相对位置而不表示其绝对位置

84.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。