1.本实用新型涉及核电站圆弧形钢板加工技术领域,尤其涉及一种圆弧形钢板坡口自动加工工装。

背景技术:

2.三门核电循环水管道(dn4100mm)作为国内电力行业尺寸最大的碳钢管道,外壁采用刚性环进行加固。循环水管道地埋深(地下12m),其上部地面最大载荷达750kn/m^2,而刚性环作为管道承重的重要组成部分,是整条地埋循环水管线的脊梁,其加工质量将直接影响管道的承重载荷,对循环水系统乃至核电厂安全起到至关重要的作用。

3.现场原先采用的刚性环坡口加工方法,使半自动切割小车沿弧形轨道行走对刚性环进行切割。但施工一段时间后容易产生轨道变形、弧度不准确,切割小车行驶不稳定等情况,导致刚性环坡口加工产生凹槽、塌边等缺陷。

技术实现要素:

4.本实用新型的目的是为了解决上述现有技术存在的问题,提供一种圆弧形钢板坡口自动加工工装,其能够有效保证坡口的加工质量及效率,避免加工缺陷的产生。

5.本实用新型的目的是通过以下技术方案实现的:

6.一种圆弧形钢板坡口自动加工工装,其特征在于,包括切割小车、设于切割小车侧面的至少两个导向轮,所述导向轮贴合圆弧形钢板侧部的弧面,以使所述切割小车在圆弧形钢板表面沿其侧部的弧面方向行驶,以对圆弧形钢板侧部的弧面进行切割。

7.本实用新型无需设置切割小车行驶轨道,利用圆弧形钢板侧部的弧面配合导向轮进行切割小车行驶路径的导向,长时间使用的稳定性可靠,加工质量及效率高。

8.作为本实用新型优选,所述切割小车的切割端与所述导向轮分设于切割小车相对的两侧,以避免导向轮及其相关结构对切割工作造成影响,同时避免切割产生的沟槽对导向轮的导向造成影响;一般的,坡口加工针对圆弧形钢板的内弧侧面,即导向轮配合外弧侧面。

9.作为本实用新型优选,所述切割小车侧面设有固定框架板,所述固定框架板两端均设有竖向的导向杆,所述导向杆上设有所述导向轮。所述结构通过固定框架板使得导向轮能够向外伸出,以避免导向轮与切割小车发生干涉。

10.作为本实用新型优选,所述固定框架板两端均设有定位槽,所述导向杆焊接于所述定位槽处,通过定位槽来保证导向杆焊接位置的准确性,即保证了两个导向轮位置的准确性。

11.作为本实用新型优选,所述切割小车包括切割小车包括主体部、设于主体部下方的四个行走轮、设于主体部上方的可调切割组件,可调切割组件提高了本工装的适用范围。

12.作为本实用新型优选,四个所述行走轮中的两个前轮处设有转向机构,以使两个前轮向圆弧形钢板的加工侧倾斜,以确保导向轮始终与圆弧形钢板的外弧面紧贴,从而保

证切割路径的准确性。

13.作为本实用新型优选,所述可调切割组件包括支撑座、设于支撑座上的第一定位箍、被夹持于第一定位箍上的水平调节杆、通过第二定位箍夹持于水平调节杆上的切割头。所述可调切割组件通过两个定位箍来提高切割半径调节的便捷性及范围,从而提高加工工装的适用性。

14.作为本实用新型优选,所述第二定位箍连接有第三定位箍,所述第三定位箍夹持有竖向调节杆,所述切割头设于所述竖向调节杆下端,以便于调节切割位置的高度,进一步提高适用范围。

15.作为本实用新型优选,所述第一定位箍、第二定位箍和第三定位箍上均设有抵住所述水平调节杆或竖向调节杆的调节螺栓,以便于进行松紧微调,进而对水平调节杆或竖向调节杆的位置进行调整。

16.本实用新型的优点是:

17.1、能够安全、高质量的对不同尺寸的圆弧形钢板进行坡口加工,减少坡口加工不合格的返修情况,提高了加工质量及效率;

18.2、能够保证加工工装在长时间使用下,加工质量依旧稳定可靠;

19.3、可调切割组件的水平伸出距离调节及切割头的高度调节,有效提高了整个工装的适用范围。

附图说明

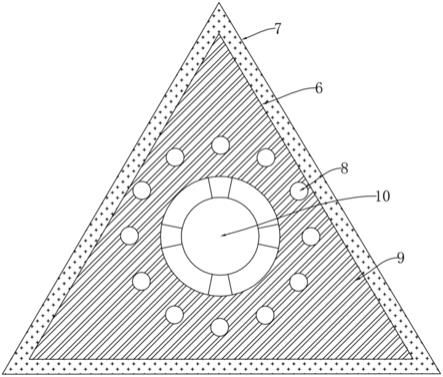

20.图1为本实用新型一种圆弧形钢板坡口自动加工工装的结构示意图;

21.图2为本实用新型中可调切割组件的结构示意图;

22.图3为本实用新型工作状态的示意图;

23.图中:1-切割小车;2-固定框架板;3-导向杆;4-导向轮;131-支撑座;132-第一定位箍;133-水平调节杆;134-第二定位箍;135-竖向调节杆;136-切割头。

具体实施方式

24.下面将结合附图和具体实施方式对本实用新型做进一步的详细说明。

25.如图1和2所示,一种圆弧形钢板坡口自动加工工装,包括切割小车1,设于切割小车1靠近钢板外弧面一侧的固定框架板2、分设于固定框架板2两端的两根导向杆3、设于导向杆3下端的导向轮4。其中,所述固定框架板2两端均设有定位槽,所述导向杆3焊接于所述定位槽处,通过定位槽来保证导向杆焊接位置的准确性,即保证了两个导向轮位置的准确性。

26.具体的,所述切割小车包括切割小车1包括主体部、设于主体部下方的四个行走轮、设于主体部上方的可调切割组件,所述可调切割组件伸出至与导向轮4的相背侧。四个所述行走轮中的两个前轮向圆弧形钢板内弧侧倾斜,以确保导向轮始终与圆弧形钢板的外弧面紧贴,从而保证切割路径的准确性。所述切割组件包括支撑座131、设于支撑座131上的第一定位箍132、被夹持于第一定位箍132上的水平调节杆133、通过第二定位箍134夹持于水平调节杆133上的竖向调节杆135、设于竖向调节杆下端的切割头136。所述可调切割组件通过第一和第二定位箍与水平调节杆的配合来提高切割半径调节的便捷性及范围,并通过

第三定位箍于竖向调节杆的配合来调节切割头的高度,从而提高加工工装的适用范围。并且,所述第一定位箍132、第二定位箍134和第三定位箍上均设有抵住所述水平调节杆133或竖向调节杆135的调节螺栓137,以便于进行松紧微调,进而对水平调节杆或竖向调节杆的位置进行调整。

27.本实用新型无需设置切割小车行驶轨道,利用圆弧形钢板的外弧面配合导向轮进行切割小车行驶路径的导向,长时间使用的稳定性可靠,加工质量及效率高。

28.以下为本工装具体设计过程:

29.1、切割小车选择,选择cg

1-100型小车式切割机。

30.2、现场试验出切割速度控制在v2=450-460mm/min时坡口加工质量最好。

31.3、固定框架板及导向轮尺寸计算

32.(1)切割小车在4档时行驶速度v1=520mm/min,圆弧形钢板内弧半径r=2086mm,因此切割小车行驶的弧形轨道半径r=v1/v2*r=2359-2410mm。

33.(2)根据切割小车行驶的弧形轨道半径r计算出,小车的中心应在距离圆弧形钢板内弧边缘273-324mm位置处。

34.(3)设置切割小车中心距圆弧形钢板内弧边缘300mm(满足273-324mm),计算出固定框架板的具体尺寸:长400mm,宽63mm;以及导向轮的半径20mm。

35.4、将固定框架板、导向杆及导向轮进行装配,然后将固定框架板焊接在切割小车侧面,并调整小车前轮角度使小车行驶方向偏向钢板内弧侧,导向轮紧贴钢板外弧面。

36.如图3所示,在对循环水管道刚性环进行坡口加工时,先对刚性环外弧进行清理,将导向轮贴靠在刚性环外弧侧,调整小车前轮角度(使行驶方向偏向刚性环内弧侧),点火后将切割小车速度调制4档,即可自动坡口加工。

37.以上所述,仅为本实用新型较佳的具体实施方式,该具体实施方式是基于本实用新型整体构思下的一种实现方式,而且本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。