1.本实用新型涉及一种上料装置,尤其是一种全自动异径管箍上料机。

背景技术:

2.管箍,又称内螺纹直接头、内牙直接、管古,是水暖管件的一种,用于连接两根相同公称通径的外螺纹管子或管件。管箍有有等径和异径两种。攻丝是管箍加工中十分重要的程序。

3.异径管箍的形状并不规则,由于其是有缩颈的圆筒状玛钢管件,只有两个比较规则的面,就是圆筒的两个侧面:大端面和小端面,如何在众多的零件中找到这两个面是比较困难的;其次,由于加工机器的加工要求,在异径管箍上料时,大端面和小端面必须区分出来,使其大端面或小端面按照指定朝向进入加工机器。

4.若要实现异径管箍的全自动上料,必须在上料过程中进行姿态识别和姿态纠正,这样异径管箍才能够按照指定组装或加工姿态进入组装或加工位位置。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种可以以加工姿态上料的全自动异径管箍上料机。

6.为解决上述技术问题,本实用新型所采取的技术方案是:

7.一种全自动异径管箍上料机,包括依次设置的阶梯上料单元、输送单元、调整单元和翻转送料单元;所述调整单元包括固定架、调整气缸、旋转气缸和旋转座;所述旋转气缸的输出端向上伸出,且与旋转座连接;所述旋转座为可容纳管箍的u型结构;所述旋转气缸的缸体滑动连接在固定架上,且旋转气缸连接调整气缸的输出端;所述调整气缸可以推动旋转气缸在输送单元的出料口和翻转送料单元的入料口之间移动。

8.上述的全自动异径管箍上料机,所述旋转气缸通过滑轨和滑块滑动连接在固定架上;所述滑轨安装在固定架上,其一端位于输料轨道的末端,另一端位于翻转送料单元的入料口;所述滑块与滑轨滑动配合;所述旋转气缸固接在滑块上。

9.上述的全自动异径管箍上料机,所述阶梯上料单元包括位于机架上的料斗,在料斗后侧设置有若干个由前向后阶梯设置的阶梯上料静板,在相邻的阶梯上料静板之间均设有可升降的阶梯上料动板;所述阶梯上料装置的后端设有输送机构;所述输送机构为输料轨道和振动送料器,所述振动送料器设置在输料轨道的下部,可以将管箍运输到调整单元的入料口。

10.上述的全自动异径管箍上料机,所述阶梯上料动板由提升气缸带动升降,每个阶梯上料动板升起后的高度不低于其后邻的阶梯上料静板的高度,每个阶梯上料动板下降后的高度不高于其前邻的阶梯上料静板的高度。

11.上述的全自动异径管箍上料机,所述翻转送料单元包括夹紧机构、驱动气缸和旋转固定板;所述旋转固定板竖直设置在固定架上;所述夹紧机构的后端转动连接在旋转固

定板上;所述驱动气缸为活塞杆式气缸,驱动气缸的缸体转动连接在固定架上、气缸杆与夹紧机构的中端或中后端转动连接。

12.上述的全自动异径管箍上料机,所述翻转送料单元包括夹紧机构、驱动气缸和旋转固定板;所述旋转固定板竖直设置在固定架上;所述驱动气缸是旋转式气缸,并固接在旋转固定板上;所述夹紧机构的一端固接在驱动气缸的输出端,并可由驱动气缸带动在调整单元和上件溜子的入口之间摆动。

13.上述的全自动异径管箍上料机,还包括检测控制单元;所述检测控制单元包括控制芯片、输送到位传感器方向识别组件、和料满传感器;所述输送到位传感器安装在输送单元的末端;所述料满传感器安装在上件溜子的入口处;所述方向识别组件可以判断输送单元末端的异径管箍朝向;所述控制芯片的输入端分别与输送到位传感器、料满传感器、方向识别组件连接,输出端分别与阶梯上料单元的信号输入端、输送单元的信号输入端、旋转机构的信号输入端、翻转送料单元的信号输入端。

14.采用上述技术方案所产生的有益效果在于:本实用新型采用调整机构对异径管箍的朝向进行调整,相比于之前人工矫正的方式节省了人力物力,提高了上料效率。上述调整过程可以调整管箍的朝向,减少人工参与的误差,有效提供了上料效率。本实用新型具有低出错率、高效率上料、自动化程度高等特点。

15.另外,本实用新型中还采用阶梯上料装置,利用阶梯上料动板的升降将管箍提升到阶梯上料静板上,从而实现上料;并且在上料过程中可以自动调整管箍的姿态,使得上料到输送单元的异径管箍全部前后平行分布,实现了多个管箍的姿态同时调整和多个管箍的同时上料,上料效率高,调整速度快。

附图说明

16.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

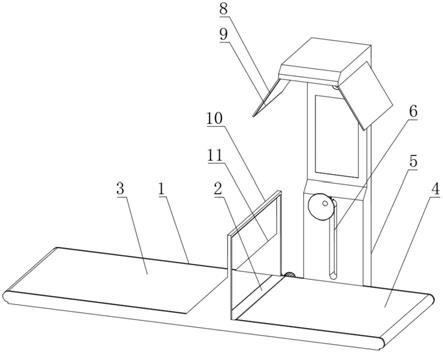

17.图1是本实用新型的立体结构示意图;

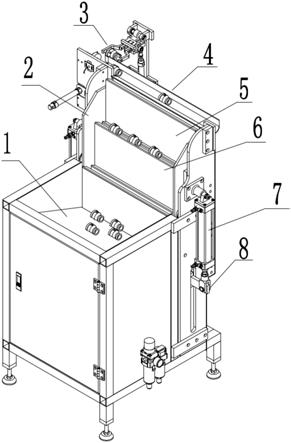

18.图2是本实用新型的另一方向立体结构示意图;

19.图3是图2的a部放大示意图;

20.图4是图3的b部放大示意图。

21.图中各标号表示为:1、料斗;2、机架;3、翻转送料单元;4、输送单元;5、阶梯上料动板;6、阶梯上料静板;7、提升气缸;8、升降杆;9、输料轨道;10、方向传感器;11、输送到位传感器;12、夹爪;13、旋转轴;14、旋转固定板;15、夹紧气缸;16、驱动气缸;17、滑块;18、旋转气缸;19、滑轨;20、调整气缸;21、旋转座;22、感应挡板。

具体实施方式

22.参看图1、图2,本实用新型包括阶梯上料单元、输送单元4、调整单元、翻转送料单元3和检测控制单元;本实用新型中所述阶梯上料装置包括位于机架2上的料斗1,料斗1用于容纳管箍;所述料斗1的底面向后倾斜设计。所述料斗1后侧设置有若干个阶梯上料动板5和阶梯上料静板6,阶梯上料动板5和阶梯上料静板6间隔顺序排列,从前向后依次为阶梯上料动板5—阶梯上料静—阶梯上料动板5—阶梯上料静

……

;所述阶梯上料静板6由前向后阶梯向上设置。所述阶梯上料动板5通过升降杆8与提升气缸7连接,这样阶梯上料动板5即

可在提升气缸7带动下实现升降;所述提升气缸7最好为两个,分别采用固定件对应固定在机架2两侧,两个提升气缸7共同带动可以让阶梯上料动板5的升降更平稳。每个阶梯上料动板5升起后的高度不低于其后邻的阶梯上料静板6的高度,每个阶梯上料动板5下降后的高度不高于其前邻的阶梯上料静板6的高度,最前端的阶梯上料动板5下降后的高度不高于料斗1底面的最低处。所述阶梯上料动板5和阶梯上料静板6的顶面最好为向后倾斜设计。采用这样的结构后,底面倾斜设计的料斗1使管箍自动滑落到最后端,使最前端的阶梯上料动板5上方滑落有管箍;提升气缸7带动阶梯上料动板5上升,这时最前端的阶梯上料动板5带动位于其上的管箍上升到最前端的阶梯上料静板6高度,并从最前端的阶梯上料动板5滑落到最前端的阶梯上料静板6之上;提升气缸7带动阶梯上料动板5下降,最前端的阶梯上料静板6后面的阶梯上料动板5降至最前端的阶梯上料静板6高度时,最前端的阶梯上料静板6上的管箍滑落到其后面的阶梯上料动板5之上,然后再在该阶梯上料动板5的带动上升到后面的阶梯上料静板6之上,从而一步步的将管箍提升上去。由于阶梯上料静板6和阶梯上料动板5的顶面为条形面,这样在提升过程中会自动调整管箍的姿态。

23.参看图1、图2,本实用新型中所述输送单元4包括输料轨道9和振动送料器;所述输料轨道9为u型的条状轨道,设置在阶梯上料装置的后端,u型的输料轨道9使得管箍在上面运输时可以保证其姿态不变。所述振动送料器安装在输料轨道9的底部,通过振动来控制管箍在输料轨道9上的运输。所述输料轨道9的高度不高于最后端的阶梯上料静板6的顶面高度。采用这样的结构后,阶梯上料装置送到最后端阶梯上料静板6上的管箍滚落到输料轨道9上;由于提升过程中管箍姿态的调整,使得管箍在输料轨道9上有序定向排列整齐;所述振动送料器振动,带动管箍在输料轨道9上运输。所述输料轨道9的后侧设有限位板,所述限位板平行输料轨道9设置,通过限位板可以防止从阶梯上料装置掉到输料轨道9的管箍保证掉落在输料轨道9上,而不是掉落在输料轨道9之外的其他地方。

24.参看图1、图2、图3和图4,本实用新型中所述调整单元包括固定架、滑动组件、旋转气缸18和旋转座21;所述固定架固定在输料轨道9的末端和翻转送料单元3的入料口之间;所述滑动组件包括滑轨19、滑块17和调整气缸20;所述滑轨19安装在固定架上,其一端位于与输料轨道9的末端,另一端位于翻转送料单元3的入料口;所述滑块17与滑轨19滑动配合;所述滑块17向上与旋转气缸18固接;所述调整气缸20固定在固定架上,所述调整气缸20的气缸杆朝向翻转送料单元3的入料口方向伸出,与旋转气缸18固接。由于旋转气缸18与滑块17和调整气缸20的气缸杆分别固接;这样,所述调整气缸20可以通过伸缩来推动和拉回旋转气缸18来实现旋转气缸18和滑块17在滑轨19上滑动进而来实现旋转气缸18在输料轨道9的末端和翻转送料单元3的入料口之间来回移动。所述旋转座21也为u型的条状结构,底部与输料轨道9的底部齐平;所述旋转座21的u型两端和上部开口,可以允许管箍进出;所述旋转气缸18的输出端向上伸出,与旋转座21的弧状底部连接。调整单元中通过旋转气缸18的旋转就可以实现管箍的大端面和小端面换向。当调整气缸20没有伸出时,此时旋转座21位于输料轨道9的末端,所述旋转座21的两端开口沿着输料轨道9输料方向;由于输料轨道9也是u型,此时管箍自旋转座21的两端开口处进入,并不会改变管箍朝向。所述调整气缸20完全伸出时,所述旋转座21到达翻转送料单元3的入料口。

25.本实用新型中所述调整单元还包括方向识别组件;所述方向识别组件包括方向传感器10和感应挡板22;所述方向传感器10固定在输料轨道9的末端正后部、调整气缸20未伸

出时旋转座21的后部,所述方向传感器10正对输料轨道9上的异径管箍的大端面或小端面设置,所述方向传感器10为接近开关式传感器,所述方向传感器10到异径管箍的大端面非空区域的距离大于方向传感器10的感应距离,所述方向传感器10到异径管箍的小端面非空区域的距离小于方向传感器10的感应距离。所述感应挡板22为绝缘材质,套在方向传感器10的外侧,用来隔绝其他因素的干扰。这样,当异径管箍的大端面朝向方向传感器10时,异径管箍的大端面非空区域进入不了方向传感器10的感应范围,所述方向传感器10无感应;当异径管箍的小端面朝向方向传感器10时,异径管箍的小端面非空区域进入了方向传感器10的感应范围,所述方向传感器10有感应。采用上述结构后,当异径管箍运输到输料轨道9的末端,进入旋转座21时,方向传感器10会识别异径管箍的朝向;当异径管箍的小端面朝向方向传感器10时,所述方向传感器10有信号输出,之后调整气缸20伸出,推动旋转气缸18、旋转座21和旋转座21内的异径管箍向翻转送料单元3方向移动;所述旋转气缸18不工作,不用调整异径管箍的朝向;所述调整气缸20继续伸出,将旋转气缸18、旋转座21和旋转座21内的异径管箍推到翻转送料单元3的入料口;当异径管箍的大端面朝向方向传感器10时,所述方向传感器10无信号输出,之后调整气缸20伸出,推动旋转气缸18、旋转座21和旋转座21内的异径管箍向翻转送料单元3方向移动;所述旋转气缸18工作,旋转180度,调整异径管箍的朝向;所述调整气缸20继续伸出,将旋转气缸18、旋转座21和旋转座21内的异径管箍推到翻转送料单元3的入料口。经过上述过程后,在异径管箍被翻转送料单元3取走后,接着,调整气缸20缩回,所述旋转气缸18、旋转座21被调整气缸20拉回到输料轨道9的末端;所述旋转座21正对输料轨道9的末端。

26.参看图1、图2和图3,本实用新型中所述翻转送料单元3包括夹紧机构、驱动机构和旋转固定板14。所述旋转固定板14固定在固定架上,位于滑轨19末端的后方;所述旋转固定板14上、朝向滑道方向的一侧通过旋转轴13转动连接夹紧机构;所述夹紧机构包括夹紧气缸15和夹爪12;所述夹紧气缸15的后端与旋转固定板14通过旋转轴13转动连接;所述夹爪12固定在夹紧气缸15的输出端。所述驱动气缸16为两个,都是活塞杆式气缸,分别设置在夹紧机构的两侧且转动连接在固定架上,所述两个驱动气缸16的气缸杆与夹紧机构的侧边分别转动连接,所述驱动气缸16可以通过伸缩带动夹紧机构以夹紧机构与旋转固定板14的转动连接点为旋转中心旋转。所述驱动气缸16未伸出时,所述夹爪12与旋转座21齐平,夹爪12的两个夹爪臂分别位于旋转座21两端开口的两侧;所述驱动气缸16完全伸出时,所述夹爪12位于上件溜子入料口的上方。采用上述结构后,当旋转座21被调整气缸20推到夹爪12的内部时,所述夹紧气缸15工作,控制夹爪12夹紧异径管箍;所述驱动气缸16伸出,使得夹紧气缸15和夹爪12向上件溜子的入料口处翻转;当夹爪12到达上件溜子入料口上方时,所述夹紧气缸15控制夹爪12松开,异径管箍掉入上件溜子中。接着驱动气缸16回缩,所述夹紧机构下落,直到夹爪12与旋转座21齐平,所述夹爪12落在旋转座21的两端开口处。

27.本实用新型中所述翻转送料机构中的驱动气缸16还可以为可以旋转的旋转式气缸,设置在调整单元和上件溜子的之间,且固定在固定架上,所述驱动气缸16通过连杆与夹紧机构固定连接,所述驱动气缸16的旋转可以带动连杆和夹紧机构从调整单元和上件溜子的入口处之间旋转。这样,在使用时,通过驱动气缸16的旋转,使得夹爪12和夹紧气缸15从旋转座21旋转到上件溜子入料口。

28.本实用新型中所述检测控制单元包括控制芯片、输送到位传感器11和料满传感

器;所述输送到位传感器11安装在输料轨道9末端的一侧;所述料满传感器安装在上件溜子的入口处;所述输送到位传感器11和料满传感器都是光纤感应式传感器,可以检测是否有异径管箍经过。所述控制芯片的输入端分别与输送到位传感器11、料满传感器、方向识别组件连接,输出端分别与提升气缸7、振动送料器、旋转气缸18、调整气缸20、夹紧气缸15、驱动气缸16。采用上述结构,当料满传感器检测到上件溜子上没有异径管箍时,发送信号给控制芯片,则控制芯片控制夹紧气缸15、驱动气缸16工作,将异径管箍自旋转座21上取下,送到上件溜子上。当输送到位传感器11检测到输料轨道9的末端没有异径管箍时,发送信号给控制芯片,则控制芯片控制提升气缸7工作,异径管箍被提升到输料轨道9上;所述控制芯片控制振动送料器工作,使得异径管箍在输料轨道9上运输。当输送到位传感器11检测到输料轨道9的末端有异径管箍时,发送信号给控制芯片,则控制芯片根据此时方向传感器10的信号,判断异径管箍的朝向是否正确;若异径管箍的朝向正确,则控制芯片控制旋转气缸18不工作,调整气缸20工作,异径管箍被送到翻转送料单元3的入料处;若异径管箍的朝向不正确,则控制芯片控制旋转气缸18工作,调整异径管箍的朝向为正确,接着控制芯片控制调整气缸20工作,异径管箍被送到翻转送料单元3的入料处。

29.本实用新型的工作过程为:底面倾斜设计的料斗1使管箍自动滑落到最后端,使最前端的阶梯上料动板5上方滑落有管箍。

30.(a)当输送到位传感器11检测到输料轨道9的末端没有异径管箍时,发送信号给控制芯片,则控制芯片控制提升气缸7带动阶梯上料动板5上升,这时最前端的阶梯上料动板5带动位于其上的管箍上升到最前端的阶梯上料静板6高度,并从最前端的阶梯上料动板5滑落到最前端的阶梯上料静板6之上;提升气缸7带动阶梯上料动板5下降,最前端的阶梯上料静板6后面的阶梯上料动板5降至最前端的阶梯上料静板6高度时,最前端的阶梯上料静板6上的管箍滑落到其后面的阶梯上料动板5之上,然后再在该阶梯上料动板5的带动上升到后面的阶梯上料静板6之上,从而一步步的将管箍提升上去。阶梯上料装置送到最后端阶梯上料静板6上的管箍滚落到输料轨道9上;所述控制芯片控制振动送料器震动,带动管箍在输料轨道9上运输。所述限位板平行输料轨道9设置,防止管箍保证掉落在输料轨道9之外的其他地方。

31.(b)当输送到位传感器11检测到输料轨道9的末端的旋转座21上有异径管箍时,发送信号给控制芯片,则控制芯片根据此时方向传感器10的信号,判断异径管箍的朝向是否正确;当异径管箍的小端面朝向方向传感器10时,所述方向传感器10有信号输出,异径管箍进入旋转座21;所述控制芯片控制旋转气缸18不工作,控制芯片控制调整气缸20伸出,将旋转气缸18、旋转座21和旋转座21内的异径管箍推向翻转送料单元3;当异径管箍的大端面朝向方向传感器10时,方向传感器10不会有信号输出,异径管箍进入旋转座21;所述控制芯片控制旋转气缸18工作,旋转180度,调整异径管箍的朝向;接着,控制芯片控制调整气缸20伸出,将旋转气缸18、旋转座21和旋转座21内的异径管箍推向翻转送料单元3。经过上述过程后,接着,调整气缸20回收,所述旋转气缸18、旋转座21被调整气缸20拉回到输料轨道9的末端。

32.(c)当料满传感器检测到上件溜子上没有异径管箍时,发送信号给控制芯片,控制芯片控制夹紧气缸15工作,控制夹爪12将旋转座21上的异径管箍夹紧;所述驱动气缸16伸出,使得夹紧机构向旋转固定板14未固定夹紧机构的一侧翻转;当夹紧机构到达上件溜子

上方时,所述控制芯片控制夹紧气缸15控制夹爪12松开,异径管箍掉入上件溜子中。接着驱动气缸16回缩,所述夹紧机构下落,直到夹爪12与旋转座21齐平。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。