1.本发明涉及一种热轧控制方法,尤其涉及一种低碳高硫易切削窄带钢热轧工艺。

背景技术:

2.低碳高硫易切削窄带钢,主要用于冷轧后冲压制作高等级钥匙的钥匙坯,其硫、磷含量较高具有优良的切削性能。由于其高硫磷等元素特点,导致热轧难度较大。在本公司开发低碳高硫易切削窄带钢(主要成分范围c:0.05-0.09%,mn:1.1-1.5%,si:0.015-0.08%,s:0.35-0.42%,p:0.04-0.09%)前,国内钥匙用易切削钢带主要为进口材料。低碳高硫易切削冶炼的研究和技术文献相对较多,主要用户生产棒、线材,热轧窄带钢成功批量生产的很少,低碳高硫易切削窄带钢热轧生产过程控制的研究也相对较少。

3.窄带钢轧制与线、棒材轧制差别较大,首先窄带钢成品厚度较薄,低碳高硫易切削窄带钢厚度一般2.5-4.0mm,因厚度薄,轧制过程温降快,尤其是边部温降快,导致边部塑性变差,在轧制延伸的过程中,极易造成边部开裂现象。其次窄带钢由于是扁平轧制,粗轧为箱型孔,孔型与钢坯接触主要为上下表面接触主,粗轧红坯较厚,而低碳高硫易切削钢含硫高、碳、硅含量低,其摩擦系数小,轧制过程粗轧孔型易发生孔型打滑卡钢现象。另外由于含硫高热脆性性大,轧制温度低,又会造成轧制过程辟头分层开裂现象。低碳高硫易切削窄带钢对坯料加热要求更高,对热轧过程道次压力率,边部温降,轧制过程温度范围,做到有效控制。适合的加热工艺和轧制过程控制是低碳高硫易切削窄带钢生产能否顺行的关键。

技术实现要素:

4.发明目的:本发明旨在提供一种防孔型打滑卡钢、辟头分层和成品边部开裂的低碳高硫易切削窄带钢热轧工艺。

5.技术方案:本发明所述的一种低碳高硫易切削窄带钢热轧工艺,包括如下步骤:

6.1)钢坯加热时间:为了减少硫元素对轧制过程带来的不利影响,对钢坯进行充分加热,以便于使硫和锰形成硫化锰。

7.2)控制加热温度。

8.3)降温、保温、提温:低碳高硫易切削钢降温、保温、提温不能执行常规钢种降保温制度,当轧机换辊、岗位故障、设备故障等导致停轧时,加热炉在当前各段实际温度基础上,根据停轧时间的长短,执行低碳高硫易切削钢的降保温制度,升温时根据停轧时间长短选择提前升温的时间。

9.4)烟气残氧控制:为减少晶界氧化现象,需对烟气残氧含量进行控制,控制烟气残氧含量<6%;保温、停轧时烟气残氧含量<8%。

10.5)开轧钢温控制:控制钢温均匀,钢坯水印处温度与其它位置温度差≤20℃。

11.6)道次压下量控制:粗轧为三辊轧机,单道次轧制要将轧件顺利送出孔型完成轧制,靠孔型与轧件之间的摩擦力和轧辊转动,当摩擦力小于轧件运行阻力时轧件会在孔型打滑,不能正常行走造成孔型卡钢事故。在第一架粗轧时表现尤为明显。因为第一架粗轧时

轧件短、绝对压下量大,辊道输送力小,甚至在咬入孔型后辊道与轧件不接触失去输送力,运行阻力大而输送力小,要对第一架粗轧压下率进行严格控制。控制粗轧单道次压下率15-25%。

12.7)边部温降控制:为了减少轧制过程边部温降情况,粗轧后进连轧前辊道加盖保温罩;为减少连轧轧机冷却水冲淋到轧件表面造成温降,连轧平辊轧机进出口加冷却水挡水板;连轧停用机间冷却水;在证轧辊冷却的情况下,减少轧机冷却水对轧件造成的温降。

13.8)终轧温度控制:低碳高硫易切削钢随着钢温度的降低,塑性变差,在950℃左右热脆性最大塑性最差,因此将终轧温度控制在≥980℃,成品边部开裂得到有效控制。

14.优选地,所述步骤3)根据停轧时间的长短进行降温、保温、提温的步骤为:当停轧0.25小时以内,均热段炉温保持不降温,加热段炉温降温30~50℃;当停轧0.25-0.5小时,均热段炉温降温10~30℃,加热段炉温降温50~100℃,开轧提前升温5~10分钟;当停轧0.5~1小时,均热段炉温降温30~50℃,加热段炉温降温100~150℃,开轧提前升温10~20分钟;当停轧1~1.5小时,均热段炉温降温50~150℃,加热段炉温降温150~200℃,开轧提前升温20~30分钟;当停轧1.5小时以上,均热段炉温降温至850~1000℃,加热段炉温降温至850~1000℃,开轧提前升温60~90分钟。

15.优选地,所述步骤2)的具体控温步骤为:均热段的加热温度为1200

±

20℃,上加热段的加热温度为1200

±

20℃,下加热段11的加热温度为1240

±

20℃,下加热段12的加热温度为1260

±

20℃,下加热段2的加热温度为1120

±

20℃,预热段加热温度为650

±

100℃

16.优选地,所述步骤1)的加热时间为4.0

±

0.5小时。

17.优选地,所述步骤5)的开轧温度为1100-1140℃,为了保证终轧温度达到要求,减少粗轧过程低温辟头分层现象,对粗轧开轧温度下限进行控制,同时为了避免轧制温度高、摩擦系数小造成孔型打滑,需规定开轧温度上限。

18.优选地,所述步骤6)的首道次压下率不大于20%。

19.优选地,所述步骤7)的轧机冷却水的水温控制为35-40℃。

20.有益效果:与现有技术相比,本发明具有如下显著优点:执行该低碳高硫易切削钢加热工艺和轧制过程控制方法后,能有效防止孔型打滑卡钢、辟头分层和成品边部开裂等问题,避免了生产过程中轧机孔型打滑卡钢和轧制开裂现象。

附图说明

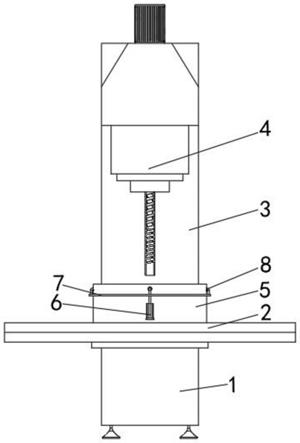

21.图1为加热炉各段测温点示意图;

22.图2为加热炉下加热段11和下加热段12测温点示意图。

具体实施方式

23.下面结合具体实施例对本发明的技术方案作进一步说明。

24.如图1和2所示,图中1-均热段,2-上加热段,3-下加热段,31-下加热段12,32-下加热段11(轧机方向),4-下加热段2,5-预热段。

25.实施例1

26.一种低碳高硫易切削窄带钢热轧工艺,包括如下步骤:

27.1)钢坯加热时间:对钢坯进行充分加热,加热时间为3.6小时;

28.2)控制加热温度;

29.3)降温、保温、提温:当轧机换辊、岗位故障、设备故障等导致停轧时,加热炉在当前各段实际温度基础上,根据停轧时间的长短,执行低碳高硫易切削钢的降保温制度,升温时根据停轧时间长短选择提前升温的时间;控制均热段为1210℃,上加热段1215℃,下加热段11为1255℃,下加热段12为1276℃,下加热段2为1128℃,预热段为655℃。

30.4)烟气残氧控制:控制烟气残氧含量为3.5%;

31.5)开轧钢温控制:粗轧开轧温度为1135℃,控制钢温均匀;

32.6)道次压下量控制:控制粗轧第一道次压下率为18.0%,第二道次压下率为22.8%,第三道次压下率为21.1%;

33.7)边部温降控制:粗轧后进连轧前辊道加盖保温罩,连轧平辊轧机进出口加冷却水挡水板;连轧停用机间冷却水;在证轧辊冷却的情况下,减少轧机冷却水对轧件造成的温降;

34.8)终轧温度控制:终轧温度控制为1015℃,成品边部开裂得到有效控制。

35.该实施例投料支数,孔型打滑卡钢和成品边部裂边支数如表3所示。

36.实施例2

37.低碳高硫易切削窄带钢热轧工艺同实施例1,具体加热时间、均热段、上加热段、下加热段11、下加热段12、下加热段2和预热段的温度及烟气残氧含量如表1所示。开轧温度、终轧温度及粗轧每道次压下率如表2所示。投料支数,孔型打滑卡钢和成品边部裂边支数如表3所示。

38.实施例3

39.低碳高硫易切削窄带钢热轧工艺同实施例1,具体加热时间、均热段、上加热段、下加热段11、下加热段12、下加热段2和预热段的温度及烟气残氧含量如表1所示。开轧温度、终轧温度及粗轧每道次压下率如表2所示。投料支数,孔型打滑卡钢和成品边部裂边支数如表3所示。

40.实施例4

41.低碳高硫易切削窄带钢热轧工艺同实施例1,具体加热时间、均热段、上加热段、下加热段11、下加热段12、下加热段2和预热段的温度及烟气残氧含量如表1所示。开轧温度、终轧温度及粗轧每道次压下率如表2所示。投料支数,孔型打滑卡钢和成品边部裂边支数如表3所示。

42.实施例5

43.低碳高硫易切削窄带钢热轧工艺同实施例1,具体加热时间、均热段、上加热段、下加热段11、下加热段12、下加热段2和预热段的温度及烟气残氧含量如表1所示。开轧温度、终轧温度及粗轧每道次压下率如表2所示。投料支数,孔型打滑卡钢和成品边部裂边支数如表3所示。

44.实施例6

45.低碳高硫易切削窄带钢热轧工艺同实施例1,具体加热时间、均热段、上加热段、下加热段11、下加热段12、下加热段2和预热段的温度及烟气残氧含量如表1所示。开轧温度、终轧温度及粗轧每道次压下率如表2所示。投料支数,孔型打滑卡钢和成品边部裂边支数如表3所示。

46.实施例7

47.低碳高硫易切削窄带钢热轧工艺同实施例1,具体加热时间、均热段、上加热段、下加热段11、下加热段12、下加热段2和预热段的温度及烟气残氧含量如表1所示。开轧温度、终轧温度及粗轧每道次压下率如表2所示。投料支数,孔型打滑卡钢和成品边部裂边支数如表3所示。

48.实施例8

49.低碳高硫易切削窄带钢热轧工艺同实施例1,具体加热时间、均热段、上加热段、下加热段11、下加热段12、下加热段2和预热段的温度及烟气残氧含量如表1所示。开轧温度、终轧温度及粗轧每道次压下率如表2所示。投料支数,孔型打滑卡钢和成品边部裂边支数如表3所示。

50.实施例9

51.低碳高硫易切削窄带钢热轧工艺同实施例1,具体加热时间、均热段、上加热段、下加热段11、下加热段12、下加热段2和预热段的温度及烟气残氧含量如表1所示。开轧温度、终轧温度及粗轧每道次压下率如表2所示。投料支数,孔型打滑卡钢和成品边部裂边支数如表3所示。

52.实施例10

53.低碳高硫易切削窄带钢热轧工艺同实施例1,具体加热时间、均热段、上加热段、下加热段11、下加热段12、下加热段2和预热段的温度及烟气残氧含量如表1所示。开轧温度、终轧温度及粗轧每道次压下率如表2所示。投料支数,孔型打滑卡钢和成品边部裂边支数如表3所示。

54.表1.各实施例加热温度、加热时间及残氧含量

[0055][0056]

表2.各实施例开轧温度、终轧温度及第一架粗轧料型尺寸

[0057][0058][0059]

表3.各实施例投料支数,孔型打滑卡钢和成品边部裂边支数

[0060]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。